基于WinCC 的热压罐软件开发技术研究与应用

2024-01-08江智轩吴林俊

江智轩,吴林俊

(昌河飞机工业(集团)有限责任公司,江西景德镇 333002)

1 热压罐设备简介

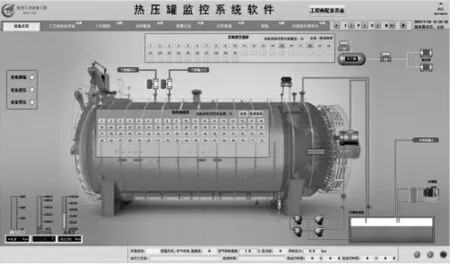

热压罐设备主要由罐体、加热及冷却系统、加压系统、抽真空系统、风机循环搅拌系统、记录系统组成,主要用于复合材料的固化成型工艺。目前复合材料由于重量轻、强度高等优点,在航空领域已经逐渐替代原有的金属部件,导致热压罐设备也在行业内广泛应用。热压罐设备如图1 所示。

图1 热压罐设备

复合材料的固化过程需要经历加温、加压、真空袋抽真空等一系列步骤,在固化过程中需要实时监测零件表面各点的温度,根据热压罐自身规格尺寸,罐内会配置一定数量的负载热电偶测量接口用于监测零件实时状态、配置一定数量的抽真空接口用于同时加工多批量零件的真空袋抽真空。以一台Ф5×12 m 热压罐为例,其罐内配置了90 个热电偶接口以及42 路抽真空接口,在满载情况下热压罐设备记录系统将对共计上百个温度、真空、压力等信号进行实时监测并记录。

2 热压罐上位软件开发

目前热压罐记录系统已经通过硬件及软件的升级改造,将加工过程数据的记录方式由纸张式图表方式转变为电子化、数字化,具体内容如下:

在硬件方面,公司多台热压罐设备记录系统原使用霍尼韦尔DPR250 系列有纸记录仪进行数据记录,但因该型号记录仪早已停产,备件难采购,经长期使用后故障频发、打印精度下降严重,目前已统一将DPR250 有纸记录仪升级改造为霍尼韦尔GR8888 型号无纸记录仪,保证了仪表本身数据采集的稳定性。

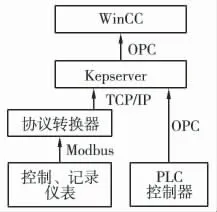

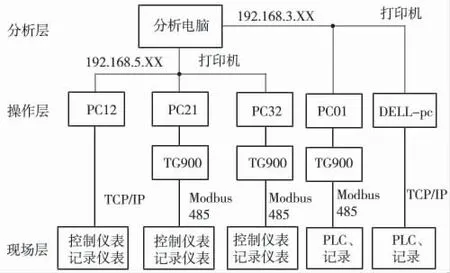

在上位操作软件方面,由于热压罐设备原自带的上位系统使用年限久,在生产过程中容易出现死机、卡顿等问题,对零件正常加工造成了严重的风险隐患,使用西门子WinCC 工业软件完成上位操作系统开发,热压罐操作系统如图2 所示,结合KEPServer 软件,实现上位系统与设备控制仪表(温度、真空、压力)、记录仪表、PLC 的通信连接及相关数据互联互通,具体系统通信架构如图3 所示。

图2 热压罐操作系统

图3 系统通信架构

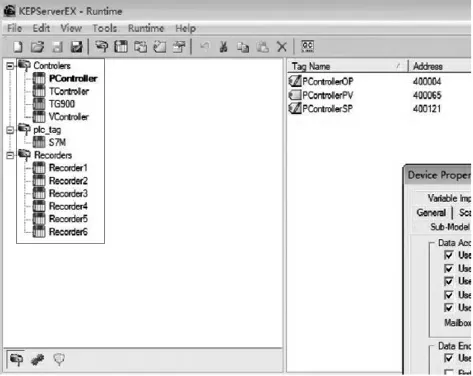

KEPServer Ex 是第三方的OPC服务器,用于不同厂家多种设备下位PLC 与上位机之间的通信,操作简便,兼容性十分强大,可以同时实现与多类型PLC、仪表的实时通信,进行数据采集。KEPServer 通信联机如图4 所示,在Kepserver Ex 中进行相关参数设定后,同时通信连接了6台无纸记录仪、温度控制仪、真空控制仪表、压力控制仪表、PLC 以及协议转换器TG900,实现对下位仪表及PLC 的数据采集及传输。针对仪表通信数据采集,目前市面上的常用仪表均开放通信端口,采用Modbus 通信协议,确定仪表各通道对应寄存器地址后,在KEPServer Ex 处设置与之对应的地址,通过读取寄存器数据实现仪表内的温度、真空、压力等数据的采集,如霍尼韦尔GR 系列,48 个通道对应的寄存器地址见表1。

表1 霍尼韦尔GR 系列各通道寄存器地址

图4 KEPServer 通信联机

SIMATIC WinCC 是西门子最经典的过程监视系统,是目前自动化行业中常用的工控上位机编程软件。WinCC 基本系统集成了图形系统、报警消息系统、归档系统、报表系统、用户管理系统以及脚本系统。以历史曲线功能为例,可以显示在线数据,也可用于历史数据的展示。测量值统计分析利用大量的内置统计功能对过程状态进行综合分析,并可以将这些功能定位到WinCC趋势标尺控件内的任何位置。WinCC 软件所具备的相关功能非常适合用于热压罐、加热炉等此类需长期实时监控、显示各类信号趋势设备的上位操作系统开发。

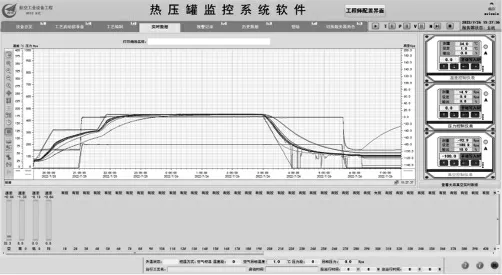

在WinCC 平台处,可以使用C#编程与KEPServer 平台进行OPC 通信,整体采集KEPServer 数据组。通过利用WinCC 自带相关功能、C#编程、VB 编程完成上位操作系统开发工作,上位操作软件具备工艺程序编辑(连接各类控制仪表动作)、实时数据趋势图显示、数据归档、测量通道选择等核心功能,温度、真空等信号实时趋势显示如图5 所示。通过软件改造,在WinCC 处直接实时无误差的采集并记录各通道数据,无纸记录仪在此仅起到测量信号的作用,而记录、数据存档、图表打印功能则由上位操作软件实现。上位操作软件的升级改造结合无纸记录仪实现了零件加工数据的无误差实时记录及电子化存档,同时保证了工艺图表质量的稳定性,彻底解决了原有的有纸式打印的各种缺点。

图5 实时趋势图界面

3 热压罐生产数据检验存在问题与解决

3.1 存在问题

零件在加工过程中的生产数据可以直接反映零件在加工过程中是否存在异常情况,同时也是零件质量判别是否合格的第一道标准。每次加工一批次零件所使用的温度、真空接口数最高可达上百个,实时监控、记录的数据量十分庞大。但由于工艺记录图表表格单位间距小、记录时间长、记录数据量大且集中密集(图6),且不同的工艺参数对应不同的工艺标准要求,在质检环节过程中,由质检人员人工划线对工艺图表进行分析判别,同时需计算所有记录通道的升温速率、保温及保压区间及时间、降温速率是否超过工艺允差范围,还需要判断启动真空及回抽、升压降压、降温各步骤的先后顺序是否符合工艺要求,判别难度极大,耗费大量时间,对关键加工工艺温度区域,如在升温过程中接近到达工艺设定点的过冲情况、各点升温速率、降温速率也无法准确分析。

图6 工艺记录图表(温度、真空、压力)

3.2 上位数据分析系统的实施与应用

针对生产数据分析判别难度大的问题,基于WinCC 及SQL Server 建立一套智能分析系统,用于精准判别加工数据是否符合工艺要求。上位分析系统网络通信架构如图7 所示,通过多台热压罐设备共用的打印机网口建立连接。新建上位分析系统与设备操作层系统互不关联,避免上位分析层故障影响热压罐设备自身的正常操作。上位分析系统同样使用WinCC 进行开发,具备查询各台热压罐设备的生产信息及工艺信息、判别条件设定、判别通道选择、生成判别分析报告等核心功能。上位分析系统通过访问各台设备工控机的SQL Server 底层数据库,将每个批次(一罐零件)的生产工艺数据读取到本地,使用SQL-openquery统一数据格式,利用相关常用函数(查询、关联、聚合、取大小值等)编辑算法程序,再根据判断条件里添加的每个工艺条件计算整个工艺过程是否符合标准要求。整个分析计算过程在SQL Server 的存储过程中定时执行或通过系统操作界面触发执行,操作人员只需要设定相关判别标准,选中所需判别的生产数据后一键即可生成分析报告,通过软件智能判别零件加工数据是否合格,完全替代了原有的人工质检工作。

图7 上位分析系统通信架构

4 结束语

零件的工艺图表作为热处理设备在生产过程中的核心关键要素,设备保障技术人员应尽量保证工艺图表质量的稳定性,目前老旧热处理设备所配置的有纸记录仪表应尽快升级改造为无纸记录仪,同时可以自主开发相关软件通信记录仪进行数据采集、通信控制仪表进行上位程序控制,也可以利用相关自动化手段集中联网多台热处理设备,进行生产数据的统一存档、分析,替代人工。