大藤峡船闸下闸首巨型人字闸门制造关键技术

2024-01-04尹绍清罗文东

尹绍清,罗文东

(广西壮族自治区水利厅,广西 南宁 530023)

1 研究背景

大藤峡船闸最大水头40.25 m,通航3000 t级船舶,闸室有效尺寸280 m×34 m×5.8 m(长×宽×槛上水深),最大一次输水量达到42×104m3,要求输水时间小于15 min。与国内外已建单级船闸相比,无论是船闸规模、最大水头,还是水力指标均达到了国内外已建船闸的最高水平。

大藤峡船闸金属结构设备种类多,技术参数指标高,其中下闸首人字闸门最大封闭面积1566 m2。该船闸金属结构设备在总体布置、结构型式、制造工艺等方面技术复杂,无直接的经验可循,增加了船闸设计、施工及运行管理难度。

大藤峡船闸闸门体型巨大、结构复杂、材料多样、板材厚、焊接量大,不可预见性因素及不确定性因素均很多,制造难度高。因此有必要对大藤峡下闸首人字闸门制造的关键技术进行总结、分析,为今后类似项目的提供参考。

2 人字闸门结构

大藤峡船闸采用变截面主横梁结构,面板布置在上游侧,人字闸门两侧的竖向门缝止水采用刚性止水,门轴柱和斜接柱分别设有连续式不锈钢支撑和垫块,用以传递水压力并进行竖向门缝止水,底槛采用P 形水平橡胶止水。人字闸门主梁间距1.0~2.4 m,从上向下共布置30 根主梁。顶部2 根主横梁间距缩小并连成整体,以改善启闭机拉门点的受力状态,增强闸门抗扭刚度以及防撞荷载的传递。门叶下部主横梁原则上按等水压布置。根据主梁水压力变化情况,30 根主梁共分3 组截面设计,主横梁按压弯构件进行计算。为了控制疲劳和脆性断裂,适当加大门体下部数根主梁的截面,降低应力水平,部分采用Q345GJDZ25钢材,结构采用圆弧过渡,顶枢A、B杆采用具有良好冲击韧性的材料。人字闸门门扇下游背面设有3层预应力背拉杆装置,用于提高门体抗扭刚度,减小闸门运行时门扇发生过大的翘曲变形。

人字闸门底枢均采用固定式,由顶盖、球形轴头和底座3 部分组成。底枢蘑菇头不承受水平荷载,顶盖与门叶底主梁腹板采用绞制孔精制螺栓连接,并用剪力板顶紧。

3 制造过程重点难点分析

3.1 门轴柱与斜接柱的焊接残余应力

人字门门轴柱与斜接柱是两扇人字闸门形成三角拱支承的直接受力构件,传递着整扇闸门的水压力。但该部位空间狭小、板材厚、焊缝多,焊后容易产生过大的残余应力,对闸门的受力不利,而且严重影响闸门的疲劳寿命。采用何种焊接变形控制手段和焊后消应力及消氢处理是保障闸门安全运行的关键。

3.2 闸门焊后尺寸控制

闸门焊后尺寸控制是大型人字门制造的重点。该人字门总高47.5 m,宽20.2 m,整扇闸门按20 节分节制造运输。由于闸门分节多,体量大,尺寸要求精度高,不仅单节闸门制造尺寸须满足设计要求,整体拼装后的尺寸也必须保证。因此有必要制定合理的焊接工艺、工序以及控制手段来保证闸门的制造质量。

3.3 蘑菇头和支枕垫块的加工

底枢是人字闸门运行过程中最重要运转件之一,也是人字闸门中最关键的部件,承担着人字闸门的总体重量,每天需要运转50次,工作十分频繁。大藤峡下闸首人字闸门底枢蘑菇头直径1200 mm。优良的加工精度能保证蘑菇头与球面轴承的良好接触,改善受力条件,延长使用寿命。该人字闸门连续式支、枕垫块均采用圆弧工作面,在闸门工作期间起到传递闸门水压推力及刚性止水的作用,其配合面的加工精度要求很高。如何保证高精度的加工效果是该闸门制造的重点。

3.4 高强钢Q390GJDZ25焊接难度大

下闸首人字门最大板厚为100 mm,推力隔板厚度为50 mm,材质为Q390GJDZ25,焊接难度为C(较难)级别,为首次运用在水工闸门上,焊接难度大。

3.5 巨型船闸人字门门体组装难度大

大藤峡下闸首人字闸门制造成周期紧、整体尺寸大、制造流程多、分段多、各段制造进度不一。同时,整体组装不但需要大面积的厂房,且要求极高,难度大。

4 焊接

4.1 选择合适的焊接工艺

人字闸门是焊接结构件,而焊接是一个不均匀加热和冷却的过程,在焊后会出现焊接残余应力,而焊接残余应力作为内应力,对疲劳强度有一定的影响。

4.2 焊接工艺

(1)采用同步对称、分段、退步等焊接方法,工位安排要求对称、速度基本保持一致;采用小电流、短弧、多层多道焊,以减少热量的输入。

(2)对于大间隙的焊缝,要求在焊缝坡口两侧进行堆焊,然后再进行正常焊接。

4.3 焊接顺序

部件焊接需严格遵守焊接规范,焊接过程中按工艺要求的次序和道数适时翻身,控制好焊接变形。原则:第一次翻身前,大坡口侧焊平,第一次翻身,小坡口清根,焊平,第二次翻身,大坡口侧盖面,第三次翻身,小坡口侧盖面。

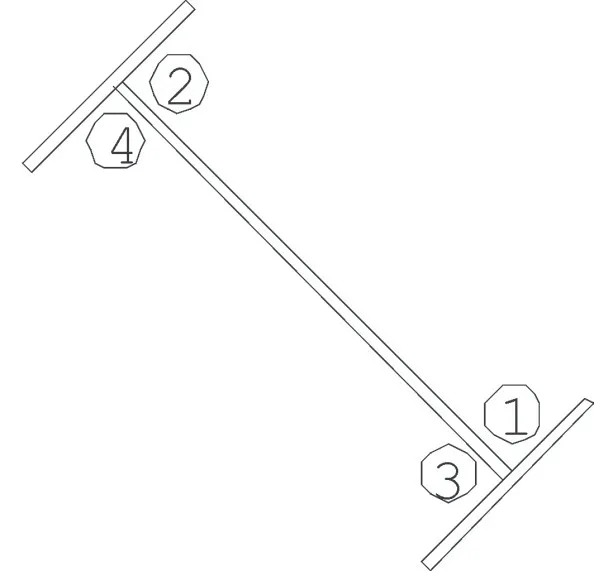

4.3.1 工字梁组合焊缝焊接程序

将工字梁的腹板平铺在专用制造胎架上,再将两翼缘板装上,在专用胎架上进行船型焊接,组合焊缝采用CO2气体保护焊打底,埋弧焊盖面的焊接方法。焊接流程为:翼缘板与腹板一侧的组合缝焊接→结构翻身→翼缘板与腹板另一侧的组合缝焊接;焊接程序如图1(焊接方向必须同向)。

图1 焊接程序图

4.3.2 边单元焊接顺序

端部主梁腹板与主梁后翼缘板的组合焊缝—推力隔板与端部主梁腹板的组合焊缝—边隔板腹板与推力隔板的组合焊缝—边隔板腹板与端部主梁腹板的组合焊缝—端部主梁腹板与端板的组合焊缝。通过这个焊接顺序可有效降低边单元焊接内应力;后期再经过边单元热处理退火,可大大降低边单元焊接应力。

4.3.3 门体中部单元焊接顺序

从门高方向的中主梁开始同时向门顶、底施焊,门宽方向从门体中心线向两边柱同时施焊。

4.4 消应、消氢措施

4.4.1 主要焊接构件消氢措施

(1)构件焊接完成以后,焊缝尚未冷却到100℃以下时利用履带式电加热板进行消氢处理。

(2)升温:升温到300℃~350℃之间停止升温。在升温过程中测温点温差不得大于60℃。

(3)保温:保温时所有热电偶温差±30℃。保温时间2~3 h后,在空气中冷却。

4.5 局部退火技术措施

(1)在推力隔板、端板部件(推力隔板与端板的组合焊缝为一类焊缝,焊接量较大)制造阶段,其焊缝采用局部退火的工艺措施。整个边单元构件制造完毕后,再对其主要焊缝(推力隔板与主梁腹板的组合焊缝,焊接量大)再进行局部退火。

(2)焊缝加热区域开始升温热处理时起始温度不高于350℃。

(3)升温速度:升温过程中300℃以后升温速度为50~100℃/h。在升温过程中测温点温差不得大于60℃。

(4)保温:保温时所有热电偶温差±30℃。

(5)降温速度:高于350℃时降温速度为50~100℃/h。在350℃以下时可以在空气中冷却。

(6)保温温度及时间:根据所用材料及防止焊件表面过度氧化、变形等综合考虑选用温度550℃,保温时间5 h。

(7)保温层外表面温度不大于60℃。

(8)热处理工艺曲线见图2。

图2 热处理工艺曲线图

4.6 振动消应措施

减小总装焊接工作量,将焊接变形、焊接残余应力分解在各零部件的制作中去。人字门门轴柱与斜接柱是两扇人字闸门形成三角拱支承的直接受力构件,传递着整扇闸门的水压力。在人字门边单元施工工艺设计阶段,技术人员将边单元分为零件、部件,实现“化整为零”,将散件零件再分为推力隔板部件、T型小梁部件及其它散件。

在推力隔板、端板部件(推力隔板与端板的组合焊缝为一类焊缝,焊接量较大)制造阶段,将其部件采用退火热处理的工艺措施,将边单元的焊接应力在制造全周期内分阶段消除。整个边单元构件制造完毕后,再对其主要焊缝(推力隔板与主梁腹板的组合焊缝,焊接量大)进行局部退火,对整个边单元实施振动消应力。

振动时效工艺实施步骤:振前应力测试→选择支撑点、拾振点及第一激振点并扫频根据振型选择第一主振频率→主振时效共振→分频共振→振后扫描→振后应力测试→效果评定。

4.7 超厚高强钢板焊接工艺

人字门门叶结构主体材质为Q390D、Q390GJD。Q390D 属于低合金高强度钢种,Q390GJD 属于建筑结构用钢,两者都属于Ⅲ类钢材,焊接难度为C(较难)级别。

结构由10~100 mm低合金高强钢板构成,焊缝多且焊缝要求高,焊缝种类主要有:角焊缝、组合焊缝和对接焊缝;主要的焊接位置有:平、立、仰焊、全位置焊;主要采用国内常用的药芯焊丝CO2气体保护焊及埋弧焊接方法。

(1)焊前坡口及其两侧30 mm 范围应无油污、水渍、氧化皮、铁锈、镀锌层等有害物。

(2)焊接过程中,焊道间应清除焊渣、焊瘤、飞溅等影响焊接的杂物,收弧时,注意填满弧坑。

(3)t≤20 mm 时,预热温度不低于20℃;20 mm<t≤40 mm 时,预热温度不低于60℃,40<t≤50 mm时,预热温度不低于80℃;层间温度不得低于预热温度,但不得超过230℃。

(4)焊缝背面焊前清根见白。

(5)风速>2 m/s时,采取防风措施。

(6)环境湿度≤90%。

焊接接头型式、坡口尺寸见图3,焊道布置、外观尺寸见图4。

图3 焊接头型式及坡口尺寸图

图4 焊接布置及外观尺寸图

5 闸门拼装关键技术

5.1 总体拼装关键技术

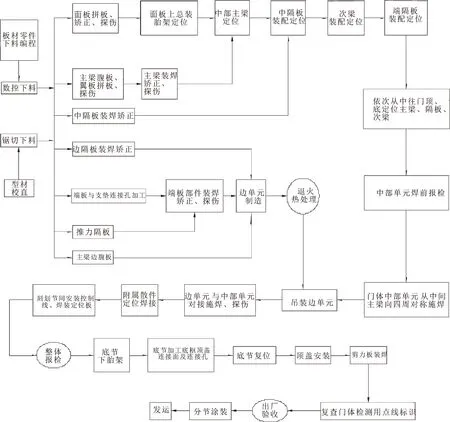

将每节门叶分解为2 个边单元和1 个中部单元,各单元由部件和零件组成。边单元包含门轴柱和斜接柱,中部单元包含面板、主梁、隔板、次梁,连接各单元的零件称为散件。闸门拼装流程见图5。

图5 闸门拼装流程图

焊接收缩量方面,沿门叶的高度方向,在各分节上预放焊接收缩量。沿门叶的宽度方向,在主梁两端头预放余量。

制造方法上,以门叶面板为基准面,在门叶总装胎架上整体制造,一次性放划出门叶中心线,半宽线和各分节的定位基准线,各分节间不预留间隙,在门叶中部单元按一定次序装焊完工后,再吊装门叶两侧边单元,待同侧的边单元全部精确调整定位后,最后焊接边单元和中部单元的连接焊缝。

5.2 部件拼装关键技术

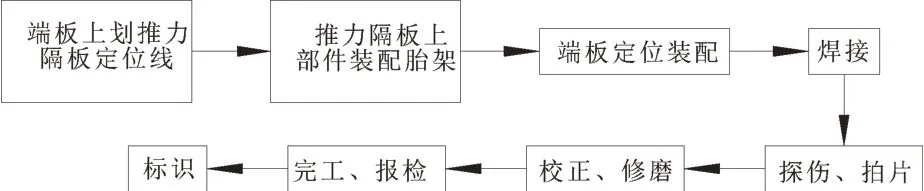

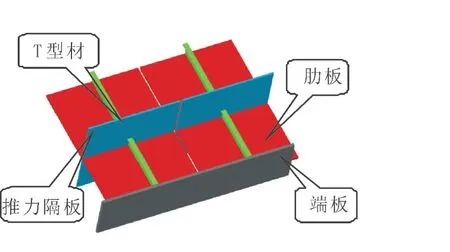

5.2.1 推力隔板“T”型部件组装(见图6、图7)

图6 推力隔板“T”型部件组装流程图

图7 推力隔板“T”型部件图

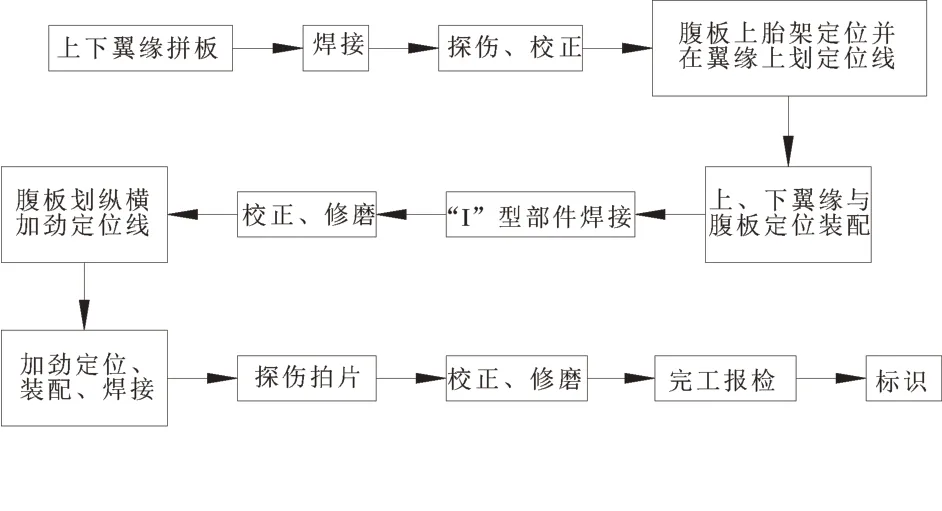

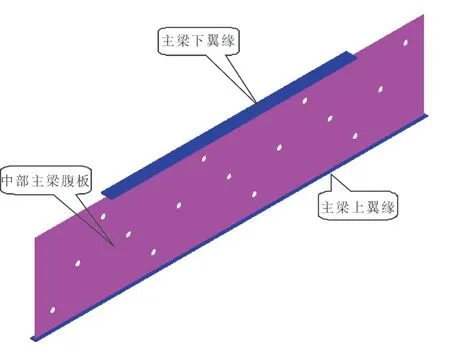

5.2.2 主梁“I”型部件组装关键技术(见图8、图9)

图8 主梁“工”型部件组装流程图

图9 主梁“工”型部件图

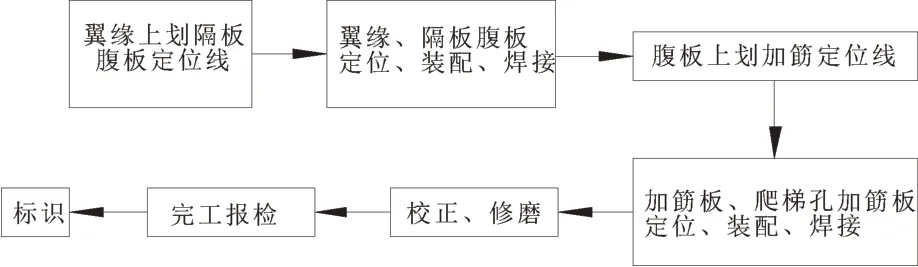

5.2.3 中隔板、端隔板部件组装关键技术(见图10、图11)

图10 中隔板、端隔板部件组装流程图

图11 中隔板、端隔板部件图

6 结语

一流的水利工程大藤峡水利枢纽工程,需一流的设备制造质量。“千年大计,国运所系;质量责任,重于泰山”。在大藤峡水利枢纽人字闸门制造过程中,由于准备充分,对门体结构制造工艺设计合理、质量保证体系健全、质量保证措施到位、人字门的各项制造质量指标,达到了一流的设备质量。