三转子比例控制器内流场的数值仿真研究

2024-01-03李钧浩李国占张洪军白坤雪

李钧浩,白 羽,李国占,张洪军,白坤雪

(1. 中国计量大学 计量测试工程学院,浙江 杭州 310018;2. 海军装备部,陕西 西安 710068;3. 中国船舶集团有限公司第七〇五研究所,陕西 西安 710077)

0 引 言

鱼雷作为一种水下攻击武器,被广泛运用于反潜、攻舰、岸防等军事行动中[1]。比例控制器作为鱼雷热动力系统中的关键组件,用于精确控制三组元推进剂的配比比例以提高燃烧效率,从而提升鱼雷热动力推进系统的性能。

比例控制器本质上由3 套结构相同的容积式计量部件构成,容积式计量部件共轴同转速,其轴向高度尺寸决定了三组元推进剂的配比比例。国内学者采用理论分析、数值仿真和试验测试等手段对比例控制器进行了研究。王鹰等[2-3]分析了罗茨式比例控制器的工作压差与泄漏量的关系,并运用Matlab 对比例控制器运行过程进行了数值仿真,研究了其关键参数对配比精度的影响。李永东等[4]提出了椭圆齿轮式比例控制器并验证了其可行性。罗凯等[5]理论分析了影响刮板式比例控制器压差和泄漏量的因素,提出了利用中值分析方法提升比例控制器的配比精度。郭芳等[6]对刮板式比例控制器内部流场进行了数值仿真研究,分析了入口尺寸、流量及是否有混流段对刮板式比例控制器内泄漏量的影响规律。孟睿等[7]也对刮板式比例控制器内部流场进行了数值仿真研究,分析了配合间隙、工作压差和叶片数量对比例控制器性能影响,为优化比例控制器结构提供了理论指导。白坤雪等[8]基于三转子流量计工作原理提出了三转子比例控制器,设计了比例控制器的结构并对其内泄漏特性进行了理论分析。综上所述,国内学者提出了三转子式、罗茨式、椭圆齿轮式和刮板式等容积式结构的比例控制器用于控制三组元推进剂的配比比例及精度,但目前鲜有关于容积式比例控制器内部流场的三维动态仿真研究,亟需深入研究其内部流场及间隙泄漏流动的时空演化机理。

鉴于此,本文采用Ansys Forte 软件对其内部流场进行动态仿真研究,分析工作压差对其内部流场和内泄漏量的影响规律,揭示三转子比例控制器内部流动及间隙泄漏流动机理,为优化三转子比例控制器结构奠定理论基础。

1 三转子比例控制器工作原理

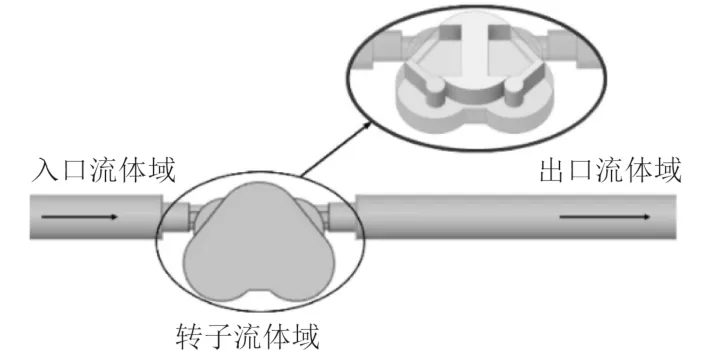

图1 给出了三转子比例控制器的工作原理,可见其壳体内部含有2 个排量转子和1 个阻漏转子,排量转子顺时针在其腔室内转动,而阻漏转子则以一半转速在其腔室内转动,排量转子旋转一周即实现一次流量计量,任意时刻排量转子、阻漏转子和壳体均形成毛细阻封层防止上下游流量交互[9]。三转子比例控制器的三套容积式计量部件结构完全相同,通过设计每套计量部件的轴向高度即可控制三组元推进剂的配比比例。

图1 三转子比例控制器工作原理Fig. 1 Working principle of the tri-rotors proportional controller

三转子比例控制器零部件的配合间隙会产生内泄漏,导致其配比精度下降。依据泄漏流动机理将内泄漏流动归为两类,一类是压差剪切作用下,层流泄漏流动即图中1 和2 所标记的排量转子和阻漏转子与壳体内壁的配合间隙泄漏流动,另一类是孔口出流流动即图中3 所标记的阻漏转子与排量转子根部的配合间隙泄漏流动。此外,内泄漏量的大小由组元粘度、间隙尺寸以及间隙前后压差所决定。

2 物理模型与边界条件

图2 为三转子比例控制器的计算域示意图,其由入口流体域、转子流体域和出口流体域3 部分组成,出入口管道直径均为d,入口流体域直管段长度为10d,出口流体域直管段长度为20d,转子流体域中比例控制器各零部件的配合间隙均为0.02 mm。

图2 三转子比例控制器计算域Fig. 2 Calculation area of the tri-rotors proportional controller

采用Ansys Forte 软件的网格模块对三转子比例控制器计算域进行网格划分,其中比例控制器零部件微小配合间隙运用间隙模型进行网格划分以提高网格质量,整个计算域的网格数量约为110 万。采用Ansys Forte 软件的大涡模拟方法对比例控制器内部流场进行动态仿真,流体介质为水,入口边界条件设置为压力入口条件,出口边界条件设置为压力出口条件,所有壁面均设置为无滑移壁面。同时排量转子和阻漏转子均设置转动速度和方向以保证两者之间的联动关系,大涡模拟的亚格子模型选择dynamic structure 模型,以准确预测三转子比例控制器内部的流动。

3 数值仿真方法验证

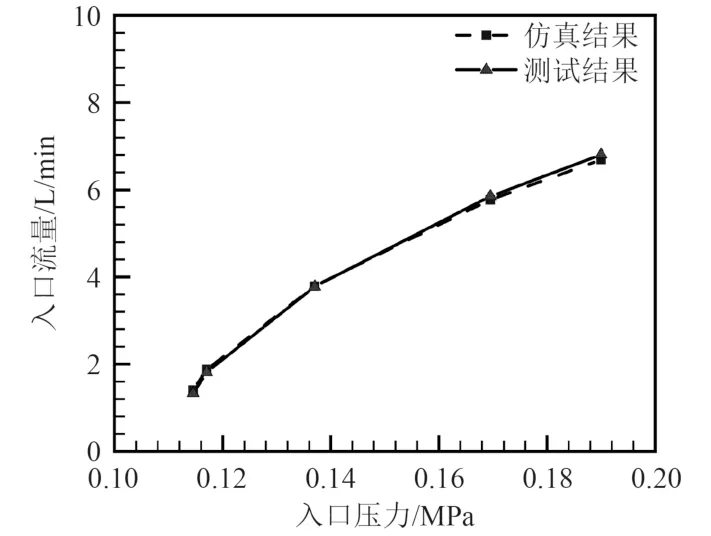

基于搭建的比例控制器试验平台,对表1 所列工况下三转子比例控制器的性能进行测试。为验证本文所采用数值仿真方法的准确性,图3 给出了不同入口压力条件下,三转子比例控制器数值仿真所得流量与试验数据的对比曲线。可知数值仿真所得比例控制器流量随入口压力的变化趋势与试验数据吻合良好,而且不同工况下,数值仿真结果与试验数据误差均在2.0%以内,表明本文所采用的大涡模拟方法能准确预测三转子比例控制器内部流动。

表1 数值仿真与试验测试工况Tab. 1 Numerical simulation and test conditions

图3 三转子比例控制器入口流量仿真数据与实验数据对比Fig. 3 Comparison of simulation and experimental data of the trirotors proportional controller

4 结果与讨论

4.1 三转子比例控制器流量特性分析

采用流量脉动率来表示三转子比例控制器的流量特性,即

式中:γ为比例控制器的流量脉动率;Qmax为比例控制器最大瞬时流量;Qmin为比例控制器最小瞬时流量,Q为比例控制器时均流量。流量脉动率越小,三转子比例控制器的流量特性越好。

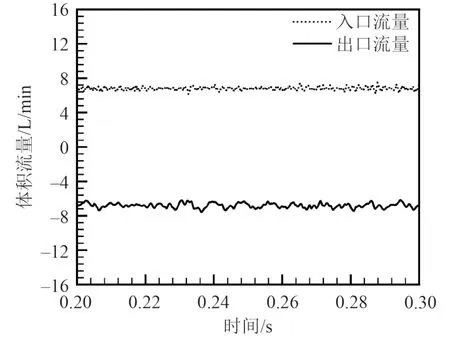

图4 为工况5 条件下三转子比例控制器出入口流量随时间的变化曲线。可知,三转子比例控制器出入口流量呈周期性波动,且其入口流量随时间波动幅值较小,流量脉动率约为21.5%,而出口流量波动频率较低,流量脉动率略高于入口,约为21.7%,这是由组元介质不可避免地受比例控制器扰动引起的。

图4 三转子比例控制器出入口流量Fig. 4 Inlet and outlet flux of the tri-rotors proportional controller

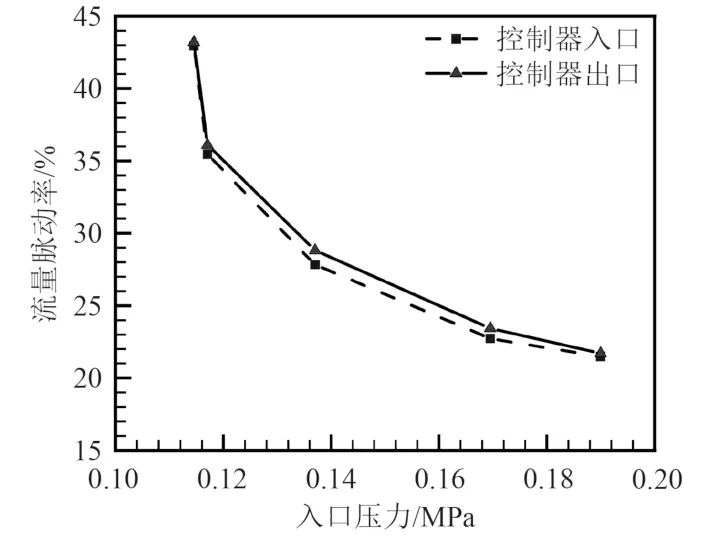

图5 给出了三转子比例控制器出入口流量脉动率随入口压力的变化曲线。可见入口压力逐渐升高即工作压差增大,出入口流量脉动率均随之显著减小。其中入口流量脉动率由43.0%降至21.5%,出口流量脉动率则由43.2%降至21.7%。此外,不同入口压力条件下比例控制器出口流量脉动率始终高于入口流量脉动率,约高出0.2%。

图5 三转子比例控制器流量脉动率Fig. 5 Flow pulsation rate of the tri-rotors proportional controller

表2 给出了工况1~工况5 条件下三转子比例控制器内部不同位置处配合间隙的泄漏量。可知,入口压力逐渐增加即工作压差增大,比例控制器内部的泄漏量随之增大,而且3 个标记位置处配合间隙的泄漏量均不相同,其中标记1 处配合间隙的泄漏量最大,标记2 处配合间隙的泄漏量次之,标记3 处配合间隙的泄漏量最小且远小于另外两处。此外,标记1 和标记2 处配合间隙泄漏均属于压差剪切作用下,层流泄漏流动。而标记3 处配合间隙泄漏属于孔口淹没出流流动,由此可知三转子比例控制器压差剪切作用下的间隙层流泄漏流动占主导,后续优化三转子比例控制器结构时应重点关注。

表2 不同工况下三转子比例控制器的内泄漏量Tab. 2 Leakage of the tri-rotors proportional controller in different test condition

4.2 比例控制器内部流场分析

图6 给出了工况5 条件下不同时刻三转子比例控制内部的静压分布。可知,t=t0时刻,组元介质开始进入比例控制器,此时排量转子和阻漏转子将其与下游流体隔开,可见排量转子上下游流体静压差较大,给排量转子提供驱动力。t=t0+1/4T时刻,组元介质推动左侧排量转子逆时针转动使得腔室容积增加,腔室内组元介质静压有所降低。t=t0+2/4T时刻,左侧排量转子已结束工作,右侧排量转子已开始参与组元介质输运,可见高压组元介质所占容积逐渐扩大,但其始终与下游组元工质隔开。t=t0+3/4T时刻,流入比例控制器的组元介质持续增加并推导排量转子转动,可见比例控制器内部压力有所降低,略低于入口压力。比例控制器运行过程中,阻漏转子和排量转子的配合间隙上下游始终存在静压差,从而导致组元介质从配合间隙泄漏至下游,进而降低了比例控制器的配比精度。

图6 不同时刻三转子比例控制器内部的静压云图Fig. 6 The nephogram of static pressure of the tri-rotors proportional controller in a cycle

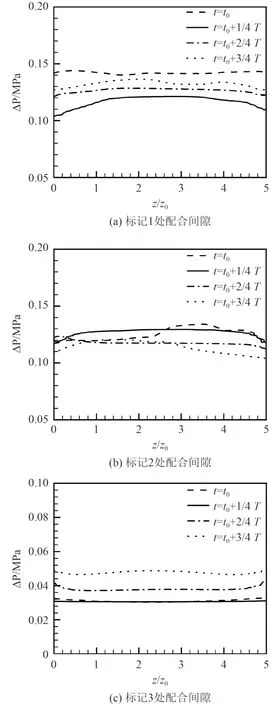

图7 为工况5 条件下三转子比例控制器配合间隙静压差沿轴向的分布曲线。其中比例控制器轴向高度为5z0。标记1 处阻漏转子叶片与壳体内壁的配合间隙和标记2 处排量转子叶片与壳体内壁的配合间隙,两者均程等间隙弧形结构,可简化为压差剪切作用下平行平板间的层流流动。标记3 处阻漏转子叶片与排量转子根部的配合间隙近似两圆柱外切配合,可简化为孔口淹没出流。由此可知,3 处标记的配合间隙泄漏均与其工作压差密切相关。可知,标记1 处配合间隙的工作压差沿轴向近似呈对称分布,而且工作压差随时间存在明显变化,最大工作压差接近0.2 MPa。标记2 处配合间隙的工作压差分布呈无序性,而且其工作压差仅有0.15 MPa 左右,这是由于组元介质作用于排量转子驱动比例控制器工作,消耗了部分能量。标记3 处配合间隙的工作压差也近似呈对称分布,最大仅为0.1 MPa 左右,明显小于其他两处配合间隙的工作压差,这有利于减少孔口淹没出流导致的内泄漏量。

图7 比例控制器配合间隙静压差沿轴向的分布Fig. 7 The distribution of the static pressure along the axial direction of the gap

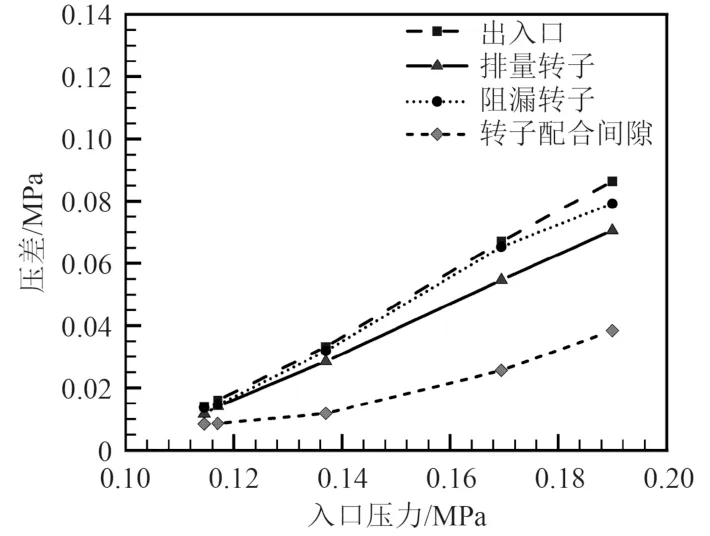

图8 给出了三转子比例控制器内部压力损失随入口压力的变化曲线。可知,入口压力逐渐增大,比例控制器的转速随之提高,可见比例控制器的压力损失以及排量转子和阻漏转子造成的压力损失均随之增大。同时,阻漏转子始终将比例控制器内部上下游流体隔开,可见其静压差始终与比例控制器工作压差接近,组元介质驱动排量转子工作进而驱动比例控制器运行,可见排量转子静压差略低于工作压差,且入口压力越大,此种差异越明显。排量转子和阻漏转子配合间隙的静压差显著低于比例控制器工作压差,即孔口淹没泄漏损失较小。

图8 三转子比例控制器内部压差Fig. 8 The pressure difference of internal the tri-rotors proportional controller

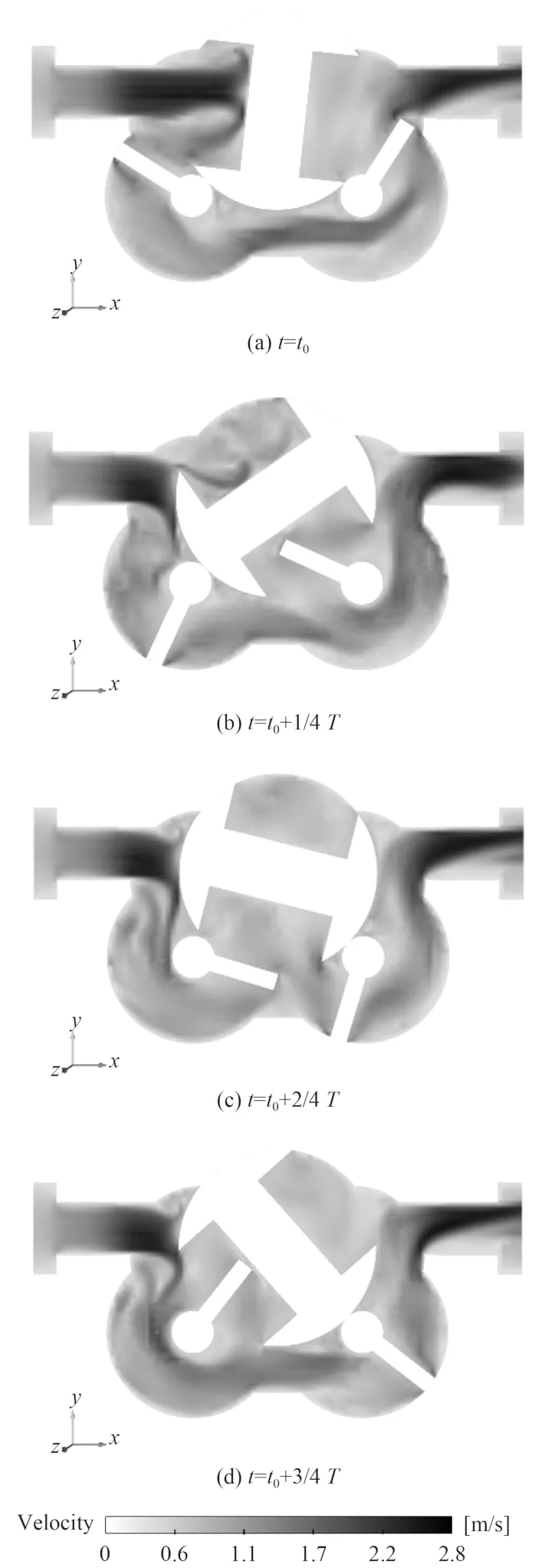

图9 为工况5 条件下不同时刻比例控制器内部的流向速度分布。可知,t=t0时刻,组元介质经入口流入比例控制内部腔室,由于排量转子、阻漏转子和壳体形成液体毛细阻封层,组元介质无法直接流入下游,仅能通过排量转子输运至下游。t=t0+1/4T时刻,排量转子逆时针转动,阻漏转子则以其一半转速进行顺时针转动,可见阻漏转子上端腔室也有一定组元介质流入。t=t0+2/4T时刻,仅右侧排量转子进行流体输运,阻漏转子与壳体内壁形成封闭容积,其内部流体速度明显减小,但阻漏转子不参与流体输送,仅防止其上下游流体交互。t=t0+3/4T时刻,右侧排量转子进一步将流体输运至下游,同时左侧排量转子不会阻挡流体向下游流动,可见通道内部流体速度分布比较均匀,从而有利于减少流体输送损失。

图9 不同时刻三转子比例控制器内部的流向速度云图Fig. 9 The nephogram of velocity along the flowing direction in a cycle

5 结 语

本文采用Ansys Forte 软件对三转子比例控制器内部流场进行了三维动态仿真,研究了比例控制器的流量及内泄漏特性,分析了入口压力对比例控制器流量及内泄漏量的影响规律。主要得出以下结论:

1)三转子比例控制器入口压力逐渐增大,其流量与内泄漏量均随之增大,但出入口流量脉动率随之减小即比例控制器工作更加稳定。

2)三转子比例控制器内部压力剪切作用下,层流流动泄漏量较多,而孔口淹没出流泄漏流动泄漏量较少。同时层流泄漏流动前后静压差较低,这有利于减少内泄漏量。

3)阻漏转子前后静压差与比例控制器工作压差接近,排量转子前后静压差则较低且比例控制器入口压力越大,差异越明显。同时孔口淹没出流前后的静压差最小,即其造成的压力损失较小。

4)本文研究成果有助于深入认识三转子比例控制器内部流动机理,后续将进一步仿真研究比例控制器配合间隙尺寸等因素对其流量及内泄漏量的影响。