钛白废酸和含钒钢渣资源化协同处理研究

2024-01-03刘孟博韩颖张威冯成杰

刘孟博,韩颖,张威,冯成杰

(维尔利环保科技集团股份有限公司,江苏 常州 213000)

钛白废酸(以下简称“废酸”)产自于硫酸法生产钛白粉工艺,每生产1 t钛白粉,同时产生7 t左右含酸量超过20%的废酸[1],如果不进行处理而直接排放将会产生较大的环境污染问题。本研究所指的含钒钢渣(以下简称“钢渣”)是指钒钛磁铁矿经高炉冶炼后产生的水淬渣(即以水冷却),属于一般固废,根据资料查询,每年由高炉产生钒渣高达300万t,其含钒量(以V2O5计)约1%~2%,一般作为废料被遗弃。

国内已有较多对两者资源化利用的研究。许多研究利用钛白废酸酸量高的特性提取废渣中的重金属,如利用钛白废酸处理硫酸渣,降低硫酸渣中硫、砷含量,并获得铁精粉和铜[2-3],从赤泥、钨渣、粉煤灰中提取稀土金属钪等[4]。除此之外,钛白废酸本身自带大量铁、钛、钪等矿产资源,也有学者对这些资源的回收利用进行了研究[5-7]。然而目前这些研究仅停留在试验阶段,并未工业化。如部分产出钛白废酸的企业仍利用传统的中和法,即加入氧化钙或熟石灰来解决钛白废酸的问题。此法的弊端在于,该中和法得到的沉淀物称为“红石膏”,主要是因为其中含有大量的铁,使得石膏通体显红,因铁含量较高,我国副产石膏量较大导致“红石膏”具有较低的经济价值和应用范围[8]。究其原因,这些研究对企业来说需要投入较大的资金或者进行较为复杂的工艺改造,且并无明显商业价值产物的产出,中和法对企业来说经济且高效,投入少,操作简便,但由于红石膏暂无法进行大规模应用,因此从工业角度来看,还需更为全面且符合实际的工艺来解决钛白废酸和含钒钢渣的资源化问题。

目前对含钒钢渣的资源化研究则主要运用不同方法提取其中剩余的钒、铁、钙等金属元素[9-11]。对于矿物中钒的提取来说,当前主要有“湿法”和“火法”,前者主要用焙烧的方法将矿物熔融,通过添加化学药剂将钒与其他金属分离,最后再通过浸出得到高含量的钒,按照添加药剂的不同可以分为钠化焙烧、钙化焙烧和氧化焙烧;后者则包括用无机酸或微生物对矿物直接浸出,其中微生物浸出提钒工艺虽效果较好且环境效益高,但仅限用于实验室,暂未工业化应用[12]。

本研究从钛白废酸和含钒钢渣资源化出发,利用冷却法降低钛白废酸中的铁含量,同时回收具有经济价值的硫酸亚铁,之后再借钛白废酸浸取含钒钢渣。主要研究冷却温度对废酸中铁含量和硫酸的影响,通过单因素变量来得到冷却后的钛白废酸浸取含钒钢渣时的最佳工业条件。

1 实验材料和方法

1.1 实验材料

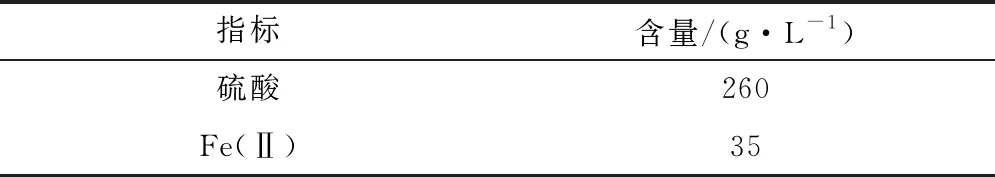

本研究所用的钛白废酸由某钛白粉厂提供,其主要成分如表1所示。在进行实验前,需将含钒钢渣进行球磨、过筛[0.075 mm(200目)],以增大含钒钢渣的比表面积,使其与液相充分接触。

表1 钛白废酸主要成分

本研究所用含钒钢渣由某环保公司提供,取自某产业园区,其基本成分如表2所示,从该表中可以看出,该钢渣的主要成分与钙和铁有关,且其钒含量达到1.79%(以V2O5计),具有较高的资源化价值。

表2 钢渣主要成分

1.2 冷冻结晶实验

准确量取200 mL废酸样品于烧杯并置于冷冻设备中,根据按照表3设置冷冻温度,冷冻过程中持续搅拌以保持溶液温度均匀,促进晶体的产生。待酸液温度达到设计温度,保持约10 min后,尽快进行固液分离,避免晶体溶解,检测过滤后酸液的亚铁和硫酸含量。

表3 冷冻结晶实验设置

1.3 浸出实验

浸出实验包括预拌料和酸浸两个主要步骤,其中预拌料的目的是将钢渣充分与液体混匀。该步骤所用液体为蒸馏水,酸浸所用酸为冷冻结晶后的废酸,冷冻温度根据冷冻结晶实验结果而定。

浸出实验按照表4设置共11组实验,每组实验设置三次平行,为保证实验的一致性,每个实验组中预拌料和酸浸所添加的液体总量相同,即改变预拌料和酸浸液体体积,保持总渣液比为1∶5(g∶mL)。另外,配制与冷冻结晶后的废酸硫酸含量相同的硫酸溶液进行相同实验进行对比。

表4 酸浸实验设置

1.3.1 预拌料

称取20.0 g钢渣置于250 mL烧杯中,缓慢加入蒸馏水,并不断搅拌,以防止固体结块,使钢渣与液相充分接触,形成较均匀的体系,若固液接触不充分,会在液相中形成团聚状颗粒,不利于钒的浸出。按照表4中实验设置,当渣酸比为1∶5(g∶mL)时,取消预拌料,直接进行酸浸。

1.3.2 酸浸

将完成预拌料的烧杯置于水浴锅内,根据实验设计设置水浴锅温度,同时开启搅拌器,然后缓慢加入结晶后的废酸或硫酸溶液,恒温搅拌后进行固液分离,检测滤液中钒含量,另外在烧杯上覆盖保鲜膜减少不同温度下蒸发量产生的影响。

1.4 检测方法

酸液中Fe(Ⅱ)含量的检测用高锰酸钾滴定法,其原理如式(1):

5Fe2++MnO4-+8H+=5Fe3++Mn2++4H2O

(1)

取适量待测样品于锥形瓶中,用酸式滴定管滴加高锰酸钾溶液,溶液从无色变成橙色,即为滴定终点,按照式(2)计算Fe2+浓度:

cFe(Ⅱ)=c1/5 KMnO4×V1/5 KMnO4×55.85/V样品

(2)

式中:c1/5 KMnO4,1/5 KMnO4高锰酸钾溶液浓度,0.200 5 mol/L;

V1/5 KMnO4,1/5 KMnO4高锰酸钾滴定体积,mL;

V样品,样品体积,mL;

55.85——铁摩尔质量。

酸液中硫酸含量的检测采用的是酸碱指示剂滴定法。具体来说,取适量待测液于锥形瓶中,滴加1~2滴甲基红-次甲基蓝指示剂,缓慢滴加氢氧化钠溶液,溶液由紫红色变为灰绿色即为滴定终点。按照式(3)计算硫酸含量:

c硫酸=cNaOH×VNaOH×49.04/V样品

(3)

式中:cNaOH,氢氧化钠浓度,mol/L;

VNaOH,氢氧化钠消耗体积,mL;

V样品,待测样品体积,mL;

49.04——1/2硫酸摩尔质量。

溶液中钒的检测采用的是石墨炉原子吸收法,所用仪器为石墨炉原子吸收光谱仪(TAS-990F,北京普析)。

1.5 数据处理

本研究所取得的实验数据用Origin 2018进行图像的绘制,并用IBM SPSS Statistics 26进行多因素相关性分析处理。

2 实验结果与分析

2.1 冷冻结晶

图1展示了不同冷却温度下,废酸结晶过滤后滤液中Fe(Ⅱ)和硫酸含量。从图中可知,随着冷却温度的降低,Fe(Ⅱ)含量降低,硫酸含量提高。其主要原因在于,温度的降低导致硫酸亚铁溶解度下降而逐渐以晶体的形式析出,残留在溶液中的Fe(Ⅱ)减少,与此同时,该晶体多以七水硫酸亚铁的形式析出,因此液相中水含量降低,溶液体积减少,从而导致硫酸含量提高。

图1 不同温度冷却后酸液中成分变化

曾有研究利用化学脱水法浓缩钛白废酸以达到脱铁的效果,最高将废酸中硫酸含量从21.17%提高至27%,铁去除率约57%[13]。与该法相比,本研究所用的冷却法可将废酸中硫酸含量最高提高至30%,铁的去除率则达到70%以上。相比于结晶前来说,一方面结晶后的废酸其铁含量降低,如果再进行中和可以削弱“红石膏”问题,得到品质更高的硫酸钙,即便不用于中和,其纯度也有所优化,可以得到更广泛的应用;另一方面结晶产出的七水合硫酸亚铁广泛应用于工农业领域,多用于制造媒染剂、消毒剂、化肥、农药、除草剂等,增添额外的收益。

2.2 浸出实验结果

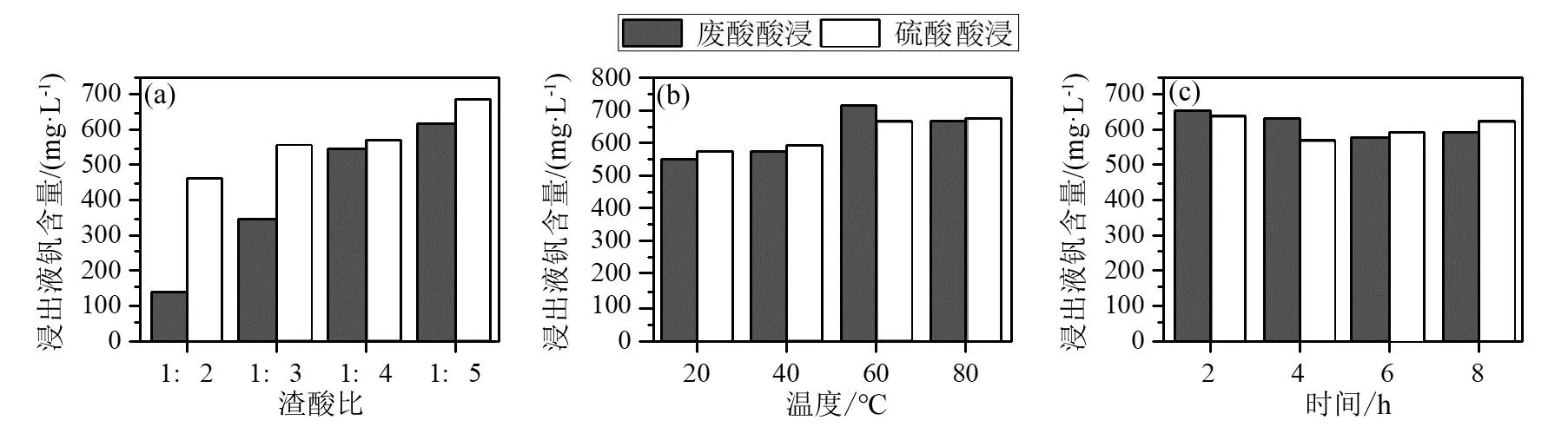

根据图1中废酸冷却结晶的结果,在浸出实验中首先对废酸在-10 ℃下进行冷却结晶,再进行浸出,并配制30%的硫酸溶液进行同步浸出,结果如图2所示。将浸提渣酸比(废酸添加量)、浸提温度及浸提时间与钒的浸出率进行多因素相关性分析,结果见表5。其中钒的浸出率为浸出液中钒含量与钢渣中钒含量之比。

图2 浸出实验结果

表5 浸出实验多因素相关性分析结果(皮尔逊相关系数)

图2a展示了渣酸比对钢渣中钒浸出的影响,随着渣酸比提高,钒浸出量增大,值得注意的是,结晶后的废酸和硫酸溶液对钒的浸出量随着酸量的提高逐渐接近,两者不同点在于硫酸溶液中含杂质较少,纯度较高,而废酸虽然已进行结晶,但仍有较高含量的Fe(Ⅱ),对钒的浸出造成了影响,同时该结果也说明提高酸投加量会减弱这一影响。曾有一项研究[14]指出,利用钛白废酸直接酸浸含钒钢渣,浸出后的残渣质量明显增加,其主要归结于硫酸亚铁的析出,相比而言,本实验虽已规避大量硫酸亚铁的影响,但仍受到其他金属离子的干扰。

根据实验结果(图2b),所得到的结晶后的废酸和硫酸溶液对钢渣的最佳浸出温度约为60 ℃。在渣酸比为1∶4(g∶mL)时,不同的温度条件下,结晶后的废酸和硫酸溶液对钢渣中钒的浸出量基本一致,且都在温度为60 ℃时浸出效果最好。

在研究时间对钒浸出的影响时,为节省能耗,控制渣酸比为1∶4(g∶mL),浸出温度为20 ℃,结果如图2c示。从图中可以看出,在持续浸出2 h后,浸出量变化不大,因此可以认为浸出2 h即达到最高浸出量。

李婷婷等人[15]的研究中,钛白废酸浸出含钒钢渣的最优条件为:浸出时间40 min,温度353 K(约80 ℃),酸度300 g/L,液固比9∶1(g∶mL),该研究所设置条件范围较宽。事实上,浸出量主要受硫酸含量的影响,根据钢渣主要成分得知,硫酸与钢渣接触后,多种重金属离子与硫酸根离子结合,硫酸钙可能作为酸溶后的主要固体成分,Fe、Al、Mn、V等元素则溶解在酸液中,其溶解程度与硫酸对钢渣矿相结构的破坏程度有关,部分研究表示,钢渣中金属的浸出率与其粒度也有较大关系[16]。

根据主体间效应检验结果,渣酸比、浸出温度、浸出时间三个变量与钒的浸出率之间皆无极显著相关关系,在废酸浸提中,渣酸比与钒的浸出率之间存在显著相关关系,该结果佐证了在本研究的三个变量中,钒的浸出率主要受渣酸比的影响。

3 结论

用冷却法对钛白废酸进行结晶处理,资源化回收硫酸亚铁,其最佳温度为-10 ℃。冷却后的钛白废酸再进行资源化处理含钒钢渣,最佳工业条件为渣酸比1∶5(g∶mL),浸出时间2 h,浸出温度60 ℃。废酸中铁的去除关系到中和得到的硫酸钙的品质,如在浸出后对废渣进行中和处理,或将得到相比于“红石膏”品质更高的硫酸钙。不管怎样,本研究提出的先冷却再浸出对钛白废酸及含钒钢渣的资源化处置具有一定的应用价值和环境意义。