P507分离钴镍的研究进展

2024-01-03岑祚梅王志荣赵玉秀李姝蓉杨帆韩松宸罗安辰吉希晨刘杰

岑祚梅,王志荣,赵玉秀,李姝蓉,杨帆,韩松宸,罗安辰,吉希晨,刘杰

(青岛理工大学 环境与市政工程学院,山东 青岛 266000)

钴、镍是重要的战略金属资源,是制造合金、电池等的重要原料[1]。近年来,随着经济的飞速发展,对钴、镍的需求量日益增加,且对钴、镍产品的纯度也提出了更高的要求,因此,对钴、镍分离技术的要求也越来越高[2-3]。钻、镍的理化性质极其相似,导致两者之间的分离也比较困难。早期的钻镍分离一般采用化学沉淀法,分离效率较低、得到的产品纯度也不高。溶剂萃取法因具有选择性高、工艺简单、易操作和自动化控制等优点,而成为钴、镍分离的主要方法之一[4]。

通常情况下,工业上分离钴、镍离子常用的酸性磷类萃取剂有P204(二(2-乙基己基)磷酸酯)、Cyanex272(二(2,4,4-三甲基戊基)次膦酸)和P507(2-乙基己基膦酸-2-乙基己基酯)[5]。以P204为萃取剂分离水溶液中钴、镍离子时,所需要的工艺条件比较高,分离系数低,一般适用于分离高钴低镍的溶液。萃取剂Cyanex272的相对价格比较昂贵,造成使用成本高,一般可用于分离高镍低钴的溶液[6]。萃取剂P507相对于萃取剂P204和Cyanex272来说,具有钴、镍离子分离系数高、毒性低、化学稳定性好、价格低等优点,因此,在工业上得到广泛应用,其结构式见图1[7]。

图1 P507结构式

1 萃取机理

P507(HA表示)为弱酸性的萃取剂,在萃取分离钴、镍离子时发生的是离子交换反应,在此过程中不断释放出H+,导致料液的酸度不断降低。溶液酸度过低时,其中的H+会与钴、镍离子发生竞争萃取,阻止钴、镍离子进一步萃取分离。一般情况下,在萃取分离钴、镍离子前,需要采用高浓度NaOH溶液把P507进行皂化预处理,然后再用其萃取分离钴、镍离子。皂化后的萃取剂有机相的萃取容量增大,萃取率得以提高[8]。P507与NaOH溶液皂化反应式如下:

(1)

萃取过程中,Co2+、Ni2+与Na2+发生离子交换反应,如下所示:

(2)

(3)

如果Na+被完全取代后,Co2+、Ni2+将进进一步发生如下反,直至萃取平衡:

(4)

(5)

2 影响因素

诸多研究发现采用P507萃取分离钴、镍离子的过程中,有机相中P507的体积分数、皂化度、水相pH值、水相中钴、镍离子的浓度、水油的相比、温度及反应时间等相关因素均会影响钴、镍离子的萃取分离效果。

2.1 萃取剂体积分数

有机相中P507的体积分数对钴、镍离子萃取分离效率具有重要的影响。桑雅丽等[9]采用P507萃取分离钴、镍离子时发现,在水相pH值为4.20的情况下,随着有机相中P507萃取剂体积分数的增加,钴离子的萃取率呈现先升高后降低的趋势。当P507萃取剂体积分数为20%时,钴的萃取率最高可为99.95%,钴、镍离子的分离系数β值最大可达128.88。结果还显示,有机相中P507萃取剂的体积分数过高或过低时,钴、镍的分离系数β都会受到重要的影响,呈现降低趋势,钴离子的萃取率也随之下降。李英等[10]采用P507微乳液膜萃取分离钴镍时发现,在室温下固定NaOH的浓度为3 mol/L,乳水比1∶1,萃取时间10 min,当P507的浓度在20%以下时,随着有机相中萃取剂浓度的不断增加,钴的萃取率呈快速上升趋势,而镍离子的萃取率则增加相对缓慢,钴、镍离子的萃取分离系数出现快速增加的趋势。当有机相中P507的浓度继续增加,高于20%时,钴、镍离子的萃取分离率随着萃取剂P507浓度的增加而出现缓慢上升的趋势,分离系数变化不明显。但当有机相中P507浓度达到40%时,钴离子的萃取率基本不变,而镍离子的萃取率却急剧增加,导致钴、镍离子的分离系数出现下降趋势。综合分析,主要是由于随着有机相中P507浓度的增加,负载有机相的黏度也不断增加,导致两相的流动性逐渐减弱。综合考虑试验成本和萃取效率,P507体积浓度为20%时为最佳。于凯等[11]研究了P507萃取剂从高浓度氯化钴溶液中分离钴镍离子。结果发现,在温度为20 ℃,有机相的皂化率为50%,VO∶VA为1∶1,水相的初始pH值为3.50,混合振荡的时间15 min,静置的分相时间为10 min,随P507体积分数不断增大,钴镍离子的萃取率得以提高。当P507的体积分数过大时,萃取体系会出现乳化现象,不利于萃取分离的进行。 因此,确定P507体积分数以15%为宜。结果如图2所示。

2.2 萃取剂的皂化率

有机相的皂化度对钴、镍离子的萃取分离效果也有重要的影响。邬建辉等[12]采用P507从硫酸镍溶液中萃取分离铜、锌、钴时发现,随着有机相皂化率的不断增大,钴、镍离子的萃取率也不断提高。有机相的皂化率过高时,体系的黏度急剧增大,流动性变差,两相的分离效果也变差。因此,确定有机相的皂化率以65%为最佳。张阳等[13]以P507为萃取剂,萃取分离钴及草酸反萃制备草酸钴时发现,皂化后的酸性萃取剂P507萃取能力更强。在温度为25 ℃、溶液pH值为3.5时,随着有机相皂化率的不断升高,萃取剂对钴、镍离子的萃取能力均大大得以提高;当皂化率介于70%~80 %时,钴、镍的萃取分离因数最大,但随着皂化率提高,萃取剂的黏度也随即增大,不利于工艺的操作,因此,萃取剂的皂化率一般选择为70%。

2.3 水相pH值

科研工作者对水溶液中pH值的变化对钴、镍萃取分离效率的影响做了大量的研究工作。李英等[10]采用乳状液膜法分离钴、镍离子。结果表明,当外水相中的pH值介于4.5~5.0时,萃取分离的效果最好。当pH值过低时,即氢离子浓度较高时,钴、镍离子与酸性萃取剂分子之间的离子交换反应正向趋于平衡,造成钴、镍离子较难被萃取到有机相中,钴、镍离子的萃取分离效率也随之下降。这是因为在较高pH值条件下,钴、镍离子比较容易发生水解,而水解产物无法萃取分离出来,这也说明酸性萃取剂的萃取分离效率受水相中pH值影响比较大。当pH值为5时,钴、镍离子的分离系数为最大。曹南星[14]研究发现,当溶液中钴离子的质量浓度为28.71 g/L,镍离子的质量浓度为6.67 g/L,水油相比为1,混合时间为10 min,水溶液pH值为4.5时,钴、镍离子的分离系数最大。王嘉萱等[15]采用P507从浸出液中萃取分离钴、镍离子时发现,随着浸出液中pH值的增加,钴、镍离子的分离效率呈现逐渐增加的趋势,但当pH值大于4.0时,钴、镍离子的分离系数降低。在萃取过程中产生的氢离子不断累积后,会抑制P507萃取分离钴、镍离子的效果。

2.4 水相中钴镍离子浓度

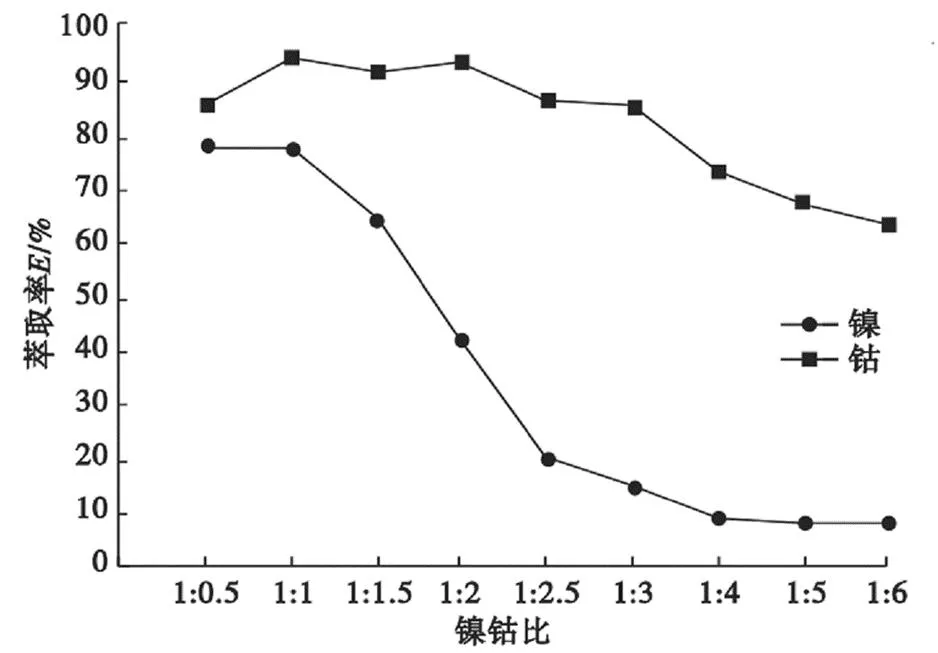

水相中钴、镍离子的浓度比值对其分离效果具有重要的影响。曹南星[14]以P507为萃取剂,分离水溶液中的钴、镍离子。改变水溶液中的钴、镍比,当水溶液中钴、镍离子比为1时,水溶液中钴、镍离子的分离系数最大;当水溶液中钴、镍离子比为4.3∶1时,Co/Ni的分离系数减小;当Co/Ni为1∶5时,Co/Ni的分离系数也减小。刘汉星[16]研究微乳液萃取分离镍、钴时发现,随着溶液中的钴离子浓度增加,钴的萃取率逐渐减小,而镍的萃取率也快速减小;当镍、钴离子比介于1∶2.5~1∶3时,钴、镍离子的分离系数最大,这时钴离子仍具有较高的萃取分离率,而镍离子的萃取率低;当镍、钴比小于1∶3时,钴的萃取率下降,而镍的萃取率仍然较低,可以通过二次萃取分离,提高钴的萃取分离效率。综上所述,镍、钴的最佳分离比例范围介于1∶2.5~1∶4,具体见图3。

图3 镍钴比对钴和镍萃取率的影响

2.5 水油相比

采用溶剂萃取法分离钴、镍离子的过程中,有机相与水相的体积比对其分离效果也有重要的影响。曹南星[14]研究发现,在一定条件下,钻、镍离子的分离系数在一定范围内随萃取水油相比(O/A)的增大而增大。于凯等[11]采用P507从高浓度氯化钴溶液中萃取分离钴、镍的试验时发现,在温度为20 ℃,有机相皂化率为50%,P507体积分数为10%,水相初始pH值为3.50,混合振荡时间为15 min,静置分相时间为10 min,油水相比对钴、镍离子萃取率的影响试验结果如图4所示。

图4 油水相比对钴、镍离子萃取率的影响

2.6 萃取反应时间

一般情况下,因金属离子的物理性质不完全相同,以P507为萃取剂分离提取相应的金属离子时,产生的动力学和热力学过程也有所不同。因此,萃取反应时间对其萃取分离的效果具有重要影响。于凯等[11]研究发现,在其他条件相同的情况下,随振荡时间的延长,钴、镍离子的萃取分离效率得以大幅度提高;溶液中钴、镍浓度的差异比较大,所以钴离子在萃取10 min后优先达到平衡,而镍达到平衡所需要的时间为30 min。根据有机相中钴、镍离子的浓度比,确定振荡时间以15 min为最佳。张阳等[13]采用P507萃取分离钴时发现,萃取反应时间对萃取分离率也有重要影响。萃取率一般随着萃取反应时间的延长而增大,当萃取时间大于10 min,钴的萃取率几乎不变,而镍的萃取率则缓慢增加;当萃取时间为10 min时,钴、镍的分离系数达到最大值,故选择萃取时间为10 min。李伟等[17]采用高梯度磁分离法对水溶液中的钴、镍进行分离时发现,在混合溶液中,钴离子的萃取效率随着反应时间的延长而增大,镍离子的萃取率随着反应时间的延长而减小,且都受反应时间的影响越来越小。从钴、镍萃取动力学规律来看,钴离子的萃取不受水相中镍离子浓度的影响,水相中的钴离子浓度很大程度上对镍离子的萃取有抑制作用,总传质系数取决于皂化萃取剂的浓度及搅拌强度,这表明萃取动力学上受化学反应及扩散两个重要过程的双重控制。

3 协同萃取法

近年来,随着经济的快速发展,萃取技术也得到了不断发展,因协同萃取能够更好地实现萃取分离效果而成为溶液萃取的又一大趋势和热点[18]。截至目前,科研工作者开发了多种协同萃取体系对于Co2+和Ni2+进行萃取分离[19-20]。王胜等[21]采用恒温振荡器研究P507-P204协同萃取分离镍、钴的效果。研究确定的协萃最佳工艺条件为:有机相的皂化率介于70%~75%,皂化时间为15 min;有机相的组成为30%复配萃取剂(VP507∶VP204为4∶1)+65 %磺化煤油+5 %TBP,相比(VO/VA)为2/1,平衡时间为15 min,水相pH值为2。在此条件下钴离子的一级萃取率为87.62%。刘纪红等[22]研究了P507-Cyanex272钠皂协同萃取剂在同一水相中同时萃取Co2+、Ni2+的动力学机制,测出Co2+的浓度、Ni2+的浓度、P507钠皂浓度和Cyanex272钠皂浓度四个影响因素对应Co2+,Ni2+的反应级数分别为0.98,0.48,(0.65,0.89),(0.42,0.39),确定了P507-Cyanex272钠皂协萃体系对Co2+的协萃反应速率方程式。Zhao等[23-25]分别采用P507+Cyanex 272协萃体系分离溶液中的Co2+、Mn2+以及其他金属离子。研究表明,Cyanex 272+P507协萃体系对钴离子的分离能力大大提高。赵燕春等[26]以P507与P204为协萃体系,在离心萃取器中分离钴,当萃余液中镍、钴比达8 000以上时,符合电解制备高纯镍的溶液成分要求。

4 展望

截至目前,采用P507萃取分离钴、镍已开展了大量的研究工作,并取得了阶段性的进展。本文对影响钴、镍萃取分离的关键因素,如有机相中萃取剂的体积分数、皂化度、水相的pH值、萃取反应时间等进行了综述,相关研究结果对于进一步优化钴、镍分离条件提供科学依据。为了进一步提高钴、镍的分离系数,获得更加优质的产品,开发了不同的协萃体系,如P507-P204、P507-Cyanex272及P507-P204等,均取得了良好的分离效果。

但是,在以P507为萃取剂萃取分离钴、镍的过程中仍然存在一定的问题:一是乳化问题,工业上水相体系较为复杂,一般含有多种杂质离子,不同的杂质离子对萃取体系的影响不同,一般会导致乳化,严重时难以分相,彻底弄清萃取乳化的微观机理是未来研究的重要方向之一;二是发展协同萃取体系,可以结合新型离子萃取剂等绿色试剂,彻底改善操作环境,提高分离效果;三是开发新的萃取方法,提高分离系数,获得高纯产品。