中空纤维纳滤膜制备与应用研究进展

2024-01-03隋雅竹叶卉李泓

隋雅竹,叶卉,李泓

(天津工业大学 材料科学与工程学院 省部共建分离膜与膜过程国家重点实验室,天津 300387)

可持续且清洁安全的水供应是世界面临的最具挑战性的问题之一。膜分离技术具有操作简易、无相变、可连续运作等特点,且兼备低能耗与高效率的优势,是目前应用最广泛的净水技术之一[1]。膜分离技术中,纳滤是一种20世纪80年代出现的新型压力驱动膜过程,纳滤膜的孔径尺寸大约在0.5~2.0 nm,截留分子量(MWCO)在200~1 000 Da,其操作压力与分离性能介于反渗透膜与超滤膜之间。由于其表面荷电的特性,对无机盐与小分子有机物均有较好的截留效果,现应用已广泛拓展到海水淡化、废水处理、药品提纯和食品工业等诸多领域。

目前,卷式纳滤膜凭借制备工艺简单的优势占据纳滤膜市场的主导地位,2019年占据市场份额超过90%[2]。但是卷式纳滤膜在填装密度[2]和膜污染[3]方面存在局限性。与之相比,中空纤维纳滤膜具有独特的优势:1)填装密度大,立体结构使其具有较大比表面积,提高分离效率;2)可通过反洗减轻膜污染带来的负面影响[4],适用于处理固体悬浮物浓度更高的料液,减少了对原料液预处理的必要性;3)自支撑结构降低了配件需求和简化了组件的加工过程,降低成本。现今国内外实现中空纤维纳滤膜的商品化生产的公司较少[5-7],所以中空纤维纳滤膜仍有较大的研究空间与研究价值。

1 制备方法

中空纤维纳滤膜的制备方法主要分为两种:一种是通过相转化法一步制备出非对称纳滤膜,另一种是先制备中空纤维微滤/超滤基膜,再在基膜上通过界面聚合、聚电解质自组装和表面涂覆等方法制备复合层。一步相转化法制备的纳滤膜均匀且稳定,但是难以精确调控膜孔径尺寸及分布,表面荷电性也不理想。复合法可以根据需求定制功能层且性能更优,但制备过程繁琐,工业化生产仍需精进工艺。

1.1 相转化法

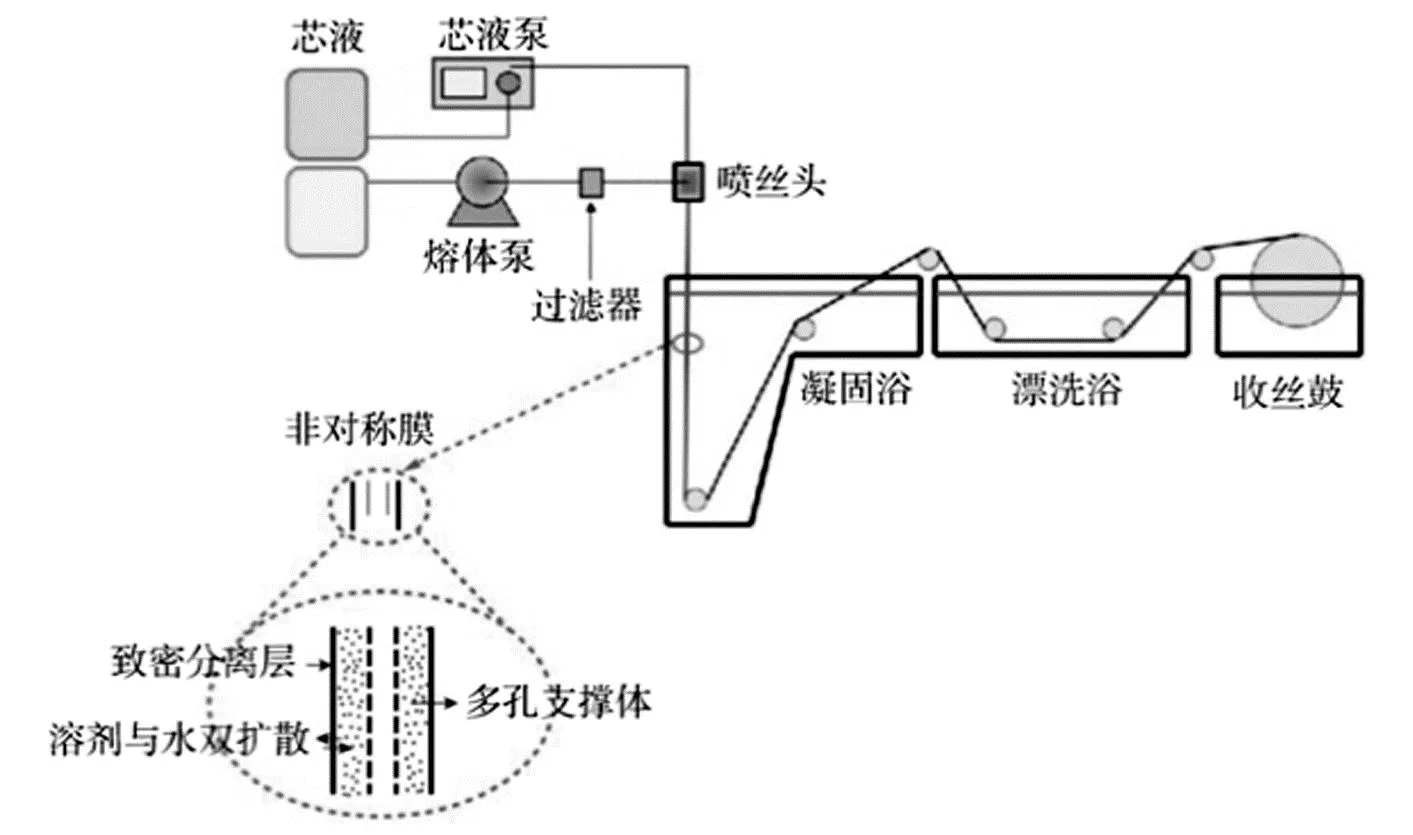

相转化法制备中空纤维的过程是指将聚合物与溶剂、添加剂等混合配制成铸膜液,铸膜液经喷丝头挤出后发生相转化而固化成膜的过程,如图1所示。相转化法与复合法相比,具有操作简单、成本低廉和研究成熟等优点,但是通过相转化法能制备达到纳滤级别孔径的材料却很少,而且制得的纳滤膜皮层较厚,导致膜渗透性能较差通量较低,所以相转化法制备出的纳滤膜多为疏松纳滤[8]。Wang等[9]采用干喷-湿纺法制备的中空纤维纳滤膜,用于分离纺织废水中的染料和盐,该膜表现出优异的染料截留性和低盐截留率。相转化法制备纳滤膜关键在于对膜孔的调节以及减少表面缺陷,可通过调整铸膜液的组成、挤出工艺参数以及后处理步骤等进行调整。铸膜液中的成膜材料对膜性能有决定影响,而其中的添加剂对膜的性能起到改善作用。Wang等[10]以氯化锂(LiCl)作为添加剂通过相转化法制备了中空纤维纳滤膜。LiCl的添加使得铸膜液黏度急剧增加,降低了溶剂/非溶剂的交换速度,结果是膜的指状孔变小且数量减少。

图1 相转化法制备中空纤维纳滤膜[11]

1.2 复合法

复合法制备的纳滤膜是由功能层和支撑层组成。相比于相转化法所制备的非对称膜,复合膜具有其独特的优势。由于选择层和多孔支撑层可由不同材料组成、不同方法制备,从而两者的性能分别可达到最优化。复合法是使用最广泛的纳滤膜制备方法,市场上商品化的纳滤膜也大多为复合纳滤膜。复合法可细分为表面涂覆法、界面聚合法、表面接枝法和聚电解质自组装法。

1.2.1 表面涂覆法

表面涂覆法是一种传统的简单制备复合膜的方法,是指采用旋涂、浸涂、喷涂等方法将聚合物溶液均匀铺展在支撑层上,之后将涂覆层中多余的溶剂除去制得复合膜的方法。如Ohkame等[12]通过浸涂工艺制备了以二磺化聚芳醚砜无规共聚物为分离层的中空纤维纳滤膜,该膜对硫酸钠(Na2SO4)有较好的截留率(>98%)。涂覆法常伴随共混与一些后处理步骤,例如交联、改性等。通过共混有机/无机功能性材料,可以兼备原有成膜材料和共混功能材料的优良性能,有效提升膜性能。而交联形成的网状结构可以提高膜表面的致密程度,提升纳滤膜的截留性能。Zheng等[13]以聚乙烯醇(PVA)和聚季铵盐为涂层材料,戊二醛(GA)作为交联剂,采用浸涂法制备了带正电的复合中空纤维纳滤膜。交联反应还可以改良某些材料在水中溶胀而导致使用场景受限、性能不稳定等缺陷。如Song等[14]以PVA和磺化聚醚醚酮(SPEEK)共混物作为中空纤维纳滤膜的涂层原料,通过GA进行交联减轻了SPEEK的溶胀情况。

1.2.2 界面聚合法

界面聚合是指利用分别溶于水相和有机相中的多胺单体和酰氯单体在两相界面处发生缩聚反应,形成厚度在100 nm以下的超薄致密聚酰胺薄膜,该聚酰胺层可作为纳滤膜的选择层。界面聚合法制备的聚酰胺膜可在绝大多数基膜上稳定形成,不受限于有机材料[15-16]或无机材料[17],材料搭配的灵活性高。Wang等[18]通过界面聚合法在聚间苯二甲酰胺基体上制备了带负电的聚酰胺层,将膜表面孔径从38.02 nm缩小至0.56 nm。Li等[17]以陶瓷为中空纤维基膜通过界面聚合法制备复合纳滤膜,该膜的通量高达26.4 L·m-2·h-1·bar-1。在界面聚合法中,两相成膜单体的化学性质与浓度直接影响所制备分离层的性能,研究中酰氯单体大多选用的是苯三甲酰氯(TMC),而多胺单体有更多的选择,如哌嗪(PIP)[19]、4,4′-二亚甲基二苯胺[20]和苯二胺[21]等。界面聚合法还可与共混法联用,研究中常以添加亲水性无机粒子[22]的手段提升膜的渗透性能。Wei等[23]设计将氧化石墨烯(GO)掺入中空纤维纳滤膜的聚酰胺层中,与将GO涂覆在聚酰胺层外的方法[24]相比,界面聚合法与共混法联用所制备的纳滤膜具有更加优异的渗透性能与截留性能。通过界面聚合法制备出的纳滤膜具有截留效果好、稳定性强、水通量高等特点[25-26],但因聚合过程中多胺单体会通过不均匀的载体孔进行扩散[27],导致反应边界难以控制,形成孔隙不均且表面粗糙的选择层,从而造成反应难以精确控制以及污染物易附着形成膜污染。尤其是针对载体为立体柱状的中空纤维,难以像平板膜一样去除表面多余的反应单体以控制反应进程,且由于表面曲率的原因,液-液界面无法通过重力进行调控[2],因此更好的控制界面聚合工艺对制造高渗透性高选择性的纳滤膜至关重要。

1.2.3 表面接枝法

表面接枝法是通过等离子体、电子束、γ射线和紫外光等能量源使基膜表面产生反应活性位点,然后将高分子聚合物接枝到基膜上以制备纳滤膜的一种方式。其优点是接枝只发生在膜表面,基本不会影响基膜本身的性质,且可以挑选带有特定基团的高分子聚合物接枝以达到目标效果。如Wang等[28]采用两步等离子体法将2-丙烯酰胺基-2-甲基丙磺酸(AMPS)接枝到聚砜(PS)中空纤维超滤膜上,制备了荷负电的纳滤膜。Xu等[29]采用电子束辐射诱导接枝聚合的方法,将AMPS接枝到PS基膜的内外表面,制备了一种具有高负电荷密度的中空纤维纳滤膜。

1.2.4 聚电解质自组装法

聚电解质自组装法是指将基膜交替浸入阴阳离子聚电解质溶液中,溶液中的聚电解质会由于静电相互作用而逐层吸附到基膜表面,从而实现自组装现象的过程,因此也被称为层层自组装法。通过调整聚电解质的自组装层数可以精确控制分离层厚度,进而协调膜的渗透性能和截留性能。凭借这个特点,聚电解质自组装法被认为是一种能精确控制膜厚度的制膜方法[30]。Rajabzadeh等[31]将该法用于制备中空纤维纳滤膜,并探究了聚电解质类型、相对分子质量、浓度和沉积层数对所得膜性能的影响。Gao等[32]提出将聚电解质螯合聚合物吸附到纳滤膜上以去除重金属的概念。这些螯合聚合物不仅改变了膜的表面电荷和孔径,还对重金属离子有额外的吸附作用。Kamp等[33]将低离子强度的聚阳离子与高离子强度的聚阴离子相结合,在过量负电荷的情况制备了聚电解质中空纤维膜。该膜对Na2SO4的截留率大于99%。

2 中空纤维纳滤膜制备工艺

同一材料在不同的工艺条件下制成的膜性能大不相同,适配的纺丝工艺和合适的工艺参数是制备性能优良的分离膜的重要前提,因此优化工艺设计对控制生产性能稳定的中空纤维纳滤膜至关重要。

2.1 单层纺丝工艺

传统的纺丝工艺为单层纺丝。首先按照最佳配方配制铸膜液,并进行脱泡处理,纺丝时铸膜液沿着料液管进入纺丝头,从纺丝头挤出后溶剂挥发,发生相转化固化成膜,最后通过收丝轮的牵引缠绕于收丝轮上。通过选择合适的纺丝工艺、调整挤出工艺参数以及后处理步骤,可实现对膜结构和膜性能的调控。纺丝工艺中可调节的工艺参数包括芯液配方、芯液流量、纺丝溶液温度、干纺程、凝固浴温度和卷绕速度等,他们均会对膜结构与膜性能造成影响。例如铸膜液的温度提升,黏度减小,相转化时溶剂与非溶剂交换速度加快,成膜的皮层变得疏松;卷绕速度加快,膜的牵引比增大,纵向强度提高,且皮层厚度变薄,渗透性能提升。Ji等[34]以空气代替芯液来消除内表面的双重扩散制备出无需后处理的PSF/GO疏松纳滤中空纤维膜。当刚挤出的中空纤维膜进入凝固浴时,外表面快速的相转化过程将导致指状孔和致密表层的形成。然而当空气代替芯液流经纤维内表面时,内表面没有发生双重扩散,延迟的相转化过程导致内表面多孔且疏松,指状孔甚至可以穿透内表面。因此,该方法制备出的中空纤维纳滤膜具有较宽的孔径分布(2.5~33 nm)与致密的表层结构(2~3 nm)。

2.2 静电纺丝工艺

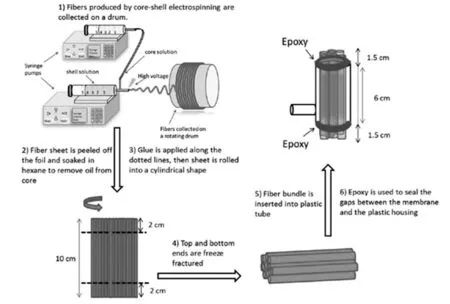

静电纺丝是一种通用制造纳米纤维的方法,具有材料选择性广泛、设备结构灵活和后处理方式多样的优点,且制备的电纺纳米纤维膜具有高孔隙率、高比表面积和可控孔径等明显优势[35]。静电纺丝工艺是指使用双层同心喷丝头进行芯壳静电纺丝,两种单独的溶液分别由两个喷丝头纺出并使用两台注射泵独立控制流速,其制备过程如图2所示。Anka等[36]通过同心静电纺丝制备了平均内径和外径分别为530 nm和890 nm的亚微米级中空纤维膜,纺丝完毕后将其组装成内压式过滤膜组。静电纺丝PAN中空纤维具有优异的盐截留性能,对氯化钠(NaCl)的截留率高达97.7%。

图2 静电纺丝工艺制备中空纤维膜组的过程[35]

2.3 双层共挤出技术

双层共挤出法是指通过同时挤出两种不同的聚合物溶液来制备膜,所用到的双层喷丝头如图3所示。该方法有独特的经济优势和技术优势,在共挤出过程中,可以使用支撑性好、水通量高且价格低廉的材料作为支撑层,使用分离性能优异的功能性材料作为选择层。而且,共挤出避免了传统复合层制备所需的繁琐步骤与资源浪费,工艺更方便且成本效益更高。因此,膜制造成本大大降低,同时膜性能可以最大化。然而,由于两个聚合物层之间的粘附性有限,这种方法的缺点是膜的机械稳定性普遍较低[2]。

图3 双层喷丝头

但是共挤出法对于聚合物的选择以及操作工艺有更高的要求。两层聚合物之间的机械性能差异可能会对膜形态造成影响[37],例如内外层分离、外层断裂等。Wang等[38]通过在聚合物链上加入特定官能团,解决了不互溶的两种聚合物通过共挤出法制成的双层中空纤维的分层问题。该方法扩大了共挤出法适用的聚合物范围。Li等[39]提出可以通过提高凝固浴温度来减小收缩率的差异以有效地消除分层问题。

双层共挤出法的工艺不断精进,已发展至可与其他制备方法相结合,如共挤出法协同界面聚合法[40]所制备的复合纳滤膜结构如图4所示。Wang等[38,41]通过共挤出法制备了聚醚砜(PES)/聚酰亚胺双层中空纤维,之后对其进行聚电解质改性。其中作为活性层的聚酰亚胺层极薄,仅800 nm,大幅提高了膜的机械柔韧性,抑制了活性材料的固有水解倾向。优化后的膜孔径为0.46 nm,对镁离子和钙离子的截留率为93%~95%,渗透通量为9.1 L·m-2·h-1·bar-1。

图4 双层共挤出法协同界面聚合法制备中空纤维纳滤膜[40]

2.4 复合工艺

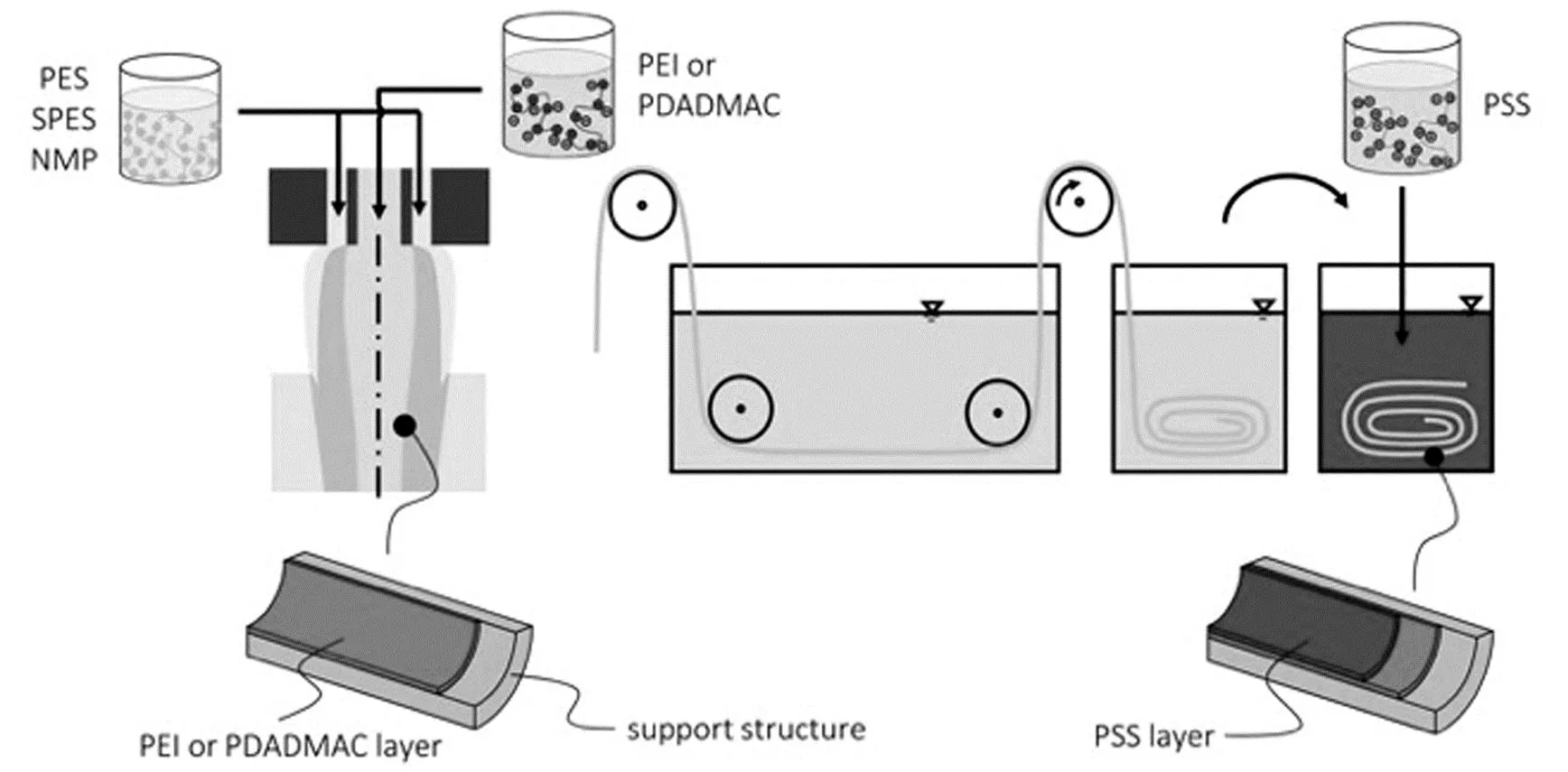

通过复合工艺制备中空纤维纳滤膜也是近年来研究的热点,相转化法往往可与其他纳滤膜的制备方法联用。Gao等[42]以PES和磺化聚砜配置铸膜液,并在芯液中添加聚乙烯亚胺(PEI)来生产中空纤维。胺基被引入到膜表面参与后续的交联。除了与共价交联复合,单层纺丝工艺也可与聚电解质层层组装法复合。Gherasim等[43]将干喷湿纺工艺和聚电解质自组装法相结合制备了中空纤维纳滤膜,纯水通量为7.6 L·m-2·h-1·bar-1,并且对氯化镁(MgCl2)、硫酸镁(MgSO4)和Na2SO4的截留率达到90%。Wang等[44]提出了一种简便的中空纤维疏松纳滤膜制备方法,即使用功能化芯液以及双凝固浴。采用PIP水溶液作为芯液,第一个凝固浴为纯水,在其中发生传统的相转化过程形成中空纤维基膜,第二个凝固浴由TMC/正己烷溶液组成,用于构建聚酰胺层。Emonds等[45]将PEI和PES共混挤出,而对苯乙烯磺酸钠(PSS)和交联剂GA作为芯液。在PES完成相转化形成多孔支撑结构时,PEI扩散出聚合物溶液,并在纤维内表面与PSS形成聚电解质复合物,同时与GA交联,最终生成了致密的复合层。他们还提出后续通过浸涂对膜进行改性以制备双层聚电解质复合膜[46],其制备过程如图5所示。将磺化聚醚砜作为聚阴离子添加剂用于聚合物溶液中,而PEI或聚二烯丙基二甲基氯化铵则作为聚阳离子添加剂加入芯液中,该膜丝荷正电的内腔表面后续与聚阴离子PSS进行二次电解质组装以制备MWCO低至360 Da的纳滤膜。

图5 相转化法协同聚电解质组装法制备中空纤维纳滤膜[46]

3 应用

纳滤膜的操作压力与分离性能介于反渗透膜与超滤膜之间,凭借其纳米级别的孔径和表面荷电性的特点,对无机盐和小分子有机物有优秀的截留效果,因而已广泛应用于诸多领域。与平板膜相比,中空纤维单位体积的膜组件的比表面积更大,中空纤维还可以通过反洗大幅减轻膜污染,所以相较于平板纳滤膜,中空纤维纳滤膜可以处理固体悬浮物浓度更高的料液,减少了对原料液预处理的必要性,具有更广阔的应用前景与更高的经济价值。

3.1 硬水软化

硬水中Ca2+和Mg2+的存在可能会导致结垢的出现,轻则会缩短膜寿命,重则会阻塞膜组件影响整个分离系统。中空纤维纳滤膜可以有效从硬水中分离硬度离子,一方面有效减少了系统中的水垢,另一方面满足了近些年人们对水质改善的需求。Gao等[47]以外径为425 μm的PS超滤膜为基膜制备高通量中空纤维纳滤膜。极细的直径使其具有较大的堆积密度和有效面积。最佳制备条件下,该膜的纯水通量达到34.2 L·m-2·h-1·bar-1,且对MgSO4(96.1%)和MgCl2(83.5%)均有很好的截留效果,该膜在饮用水净化方面表现出巨大的应用潜力。

3.2 微量有机污染物去除

微量有机污染物是指低浓度、有毒、有害、难降解的小分子有机污染物,包括工业污染物、药物及个人护理品、农药、生物毒素和消毒副产品,它们会直接或间接对生物生长、发育和繁殖产生危害[48]。分离膜可以在不发生相变、加热和溶剂交换的情况下截留小分子有机物,被认为是更经济、更可持续的微量污染物去除手段。Wang等[49]对聚酰亚胺中空纤维进行碱改性创造活性位点,然后通过铁离子与植酸配位构建功能层,制备的膜对多种药物均具有大于99%的高截留率。Wei等[50]制备了两种中空纤维复合纳滤膜并表征分析了其对六种药物分子的吸附作用与截留作用。

3.3 印染废水处理

随着纺织工业和染色工业迅猛发展,有毒且不可生物降解的印染废水处理问题亟待解决。传统的印染废水处理方法主要有吸附、化学氧化、光催化、絮凝及生物降解等,但上述方法通常具有能耗高、分离效率低、操作复杂及易二次污染等缺点。而膜分离技术具有能耗低、投入成本低、废水利用率高等特点,已兴起印染废水处理的趋势。与传统纳滤相比,疏松纳滤对染料保持高截留率且降低了对盐的截留效果,使其具有将染料和盐分离的特殊功效,这得益于它疏松的分离层,这种结构在保证高通量的同时显著降低了能耗,因此,疏松纳滤更适用于染料/盐系统的脱色或分离领域[51]。Yang等[52]以聚偏氟乙烯/苯乙烯-马来酸酐中空纤维超滤膜作基膜,含有大量伯胺基和部分甲酰胺基的聚乙烯胺作为交联剂,通过亲核加成反应和席夫碱反应,制备了分离层薄而致密的一次交联膜。然后,将膜表面未反应的伯氨基分别与GA或对苯二甲酸进行二次交联,得到两种具有不同分离层结构的交联膜。制备的疏松纳滤膜MWCO最小达到675 Da,分离层最薄达到278 nm,对于相对分子质量为288.8 g·mol-1的染料可以完全截留而对Na2SO4的截留率低于10%,此时膜通量高达42.6 L·m-2·h-1·bar-1。

3.4 重金属离子去除

无论是金属冶炼、核工业等传统工业,还是锂镁电池等新兴领域,工业生产排放的废水中都含各种不同含量的重金属离子。由于重金属元素无法被生物降解,会通过食物链逐层翻倍地富集,因此有效地对重金属元素进行去除是环境保护非常重要的一个环节[53]。Xu等[29]采用电子束辐射诱导法制备的中空纤维纳滤膜对六价铬的截留率达到95.1%。Zhu等[54]通过双层共挤出法制备的双层中空纤维纳滤膜可用于去除废水中的铬离子、重铬酸根离子和铅离子。Gao等[42]制备的内压式交联中空纤维纳滤膜对镍离子、锌离子和铜离子等重金属离子的截留率超过90%,且在连续96 h运行和酸洗中表现出良好的性能稳定性。Li等[55]在孔径为1.06 μm的中空纤维陶瓷基膜上制备了无缺陷的聚酰胺薄膜,并用GO修饰基底表面的大孔,制备的纳滤膜对锌离子、铜离子、镍离子和铅离子的去除率分别达到93.3%,92.7%,90.5%和88.4%。Tang等[56]通过锚定共沉积配合交联的方法制备了具有桥接网络结构的中空纤维纳滤膜。该膜表现出对重金属离子的优异去除效果与较高通量。

3.5 浓缩精制工业

中空纤维纳滤膜的分离性能也可应用于食品饮品工业和生物制药等制造工业。马铃薯淀粉废水中含有高浓度的马铃薯蛋白,Li等[57]采用自制的中空纤维超滤和纳滤分离膜一体化工艺,模拟马铃薯淀粉废水中回收和纯化。超滤膜可截留马铃薯淀粉废水中85.62%的高相对分子质量马铃薯蛋白,纳滤膜可截留92.1%的低相对分子质量马铃薯蛋白。Shi等[58]以中空纤维膜集成工艺从废弃烟叶中提取和纯化烟草蛋白,集成组件中的纳滤部分对烟草蛋白的截留率98.5%。Yang等[59]以界面聚合法制备的内压式中空纤维纳滤膜对相对分子质量为437 g·mol-1的头孢氨苄的截留率约98%。Goh等[60]制备的中空纤维有机溶剂纳滤膜组件可用于浓缩丙酮中的左氧氟沙星。中空纤维纳滤膜应用于浓缩精制工业大幅降低了生产能耗,具有十分重要的经济价值。

4 结语

中空纤维纳滤膜相较于平板纳滤膜有独特的优势,自支撑结构使其具有高填装密度、高分离效率和易于清洗的特点。中空纤维纳滤膜近年来已在制备和应用上取得了较大的进展,为各种不同应用领域提供了新的解决方案,工业竞争潜力大幅提升,展望中空纤维纳滤膜的后续研究将围绕以下几方面展开:

1)在纳滤膜的实际使用过程中,通常投加一定量的次氯酸钠溶液以杀死分离系统中的污染物以降低膜污染程度,而活性氯可能会破坏纳滤膜的分离层使其分离性能受到影响,因此,研发出具有良好耐氧化性能的中空纤维纳滤膜对于降低膜的运行成本与延长膜的使用寿命具有重要意义。

2)目前关于中空纤维纳滤膜的研究主要集中在材料与制备方法,而针对复合层粘附性、膜结构均匀性等机理的探究较少,理论研究的深度制约了生产的改进与优化。

3)随着计算机科学的发展,计算流体动力学仿真模拟可实现对膜的性能评估以及指导膜组件的设计优化。在学术界往往使用小尺寸中空纤维组件评估膜性能,然而在类似操作条件下工业应用中,长度的增加以及填装的非均匀性会导致实测膜性能较实验室数据有所差异。仿真模拟可针对工业规模上的中空纤维纳滤膜性能进行预测和优化,为工业级组件设计提供依据。