硬脂酰苯甲酰甲烷(SBM)合成工艺优化研究

2024-01-03宋玉强朱剑波代炜闵建中闫为民程晓波尹洪珊

宋玉强,朱剑波,代炜,闵建中,闫为民,程晓波,尹洪珊

(1.山东键兴新材料科技有限公司,山东 济宁 370800;2.山东键邦新材料股份有限公司,山东 济宁 370800)

β-二酮作为PVC热稳定剂Ca/Zn复合稳定剂的辅助稳定剂,用量仅为PVC树脂的0.2~0.3份,但是它对提高光稳定性、热稳定性和抑制“锌烧”有着重要作用。主要品种有硬脂酰苯甲酰甲烷(SBM)、二苯甲酰甲烷(DBM)、异戊酰苯甲酰甲烷、辛酰苯甲酰甲烷等,基本用量一般为Ca/Zn复合稳定剂的8~12份[1]。SBM是一个由美国FDA(美国食品及药物管理局)认可的用于食品包装材料的品种。硬脂酰苯甲酰甲烷(SBM)是一种重要的β-二酮结构的塑料用辅助热稳定剂,它能与多种稳定剂复合,通过组分之间的协同作用,可有效改善聚氯乙烯制品的透明性、耐候性,避免加工过程中的析出和“锌烧”[2]。它不仅能降低塑料制品的前期着色,而且能提高后期稳定性。其作用机理可认为是夹在两个羰基之间的次甲基具有相当高的活性[3],容易失去质子,因此可通过碳烷基化反应置换出烯丙基氯,形成牢固的碳-碳结构,从而终止了因脱除氯化氢而导致的共轭链增长,达到稳定效果,但由于反应速度缓慢,稳定效果不高[4]。当Ca/Zn体系中加入β-二酮时,一方面β-二酮会与体系中的锌盐络合生成β-二酮锌,继而β-二酮锌通过碳-烷氧基化(或称氧-烷基化)反应迅速置换出烯丙基氯原子;另一方面,ZnCl2又能催化上述的碳-烷基化反应,使其迅速进行。SBM与常用稳定剂相比,具有良好的热稳定性、化学稳定性和光稳定性,无毒无味,不污染制品,因此被广泛应用于食品和医药包装,如矿泉水瓶、油瓶、透明片材和透明薄膜等。随着应用范围的不断扩大,需求量日益增加。本文以硬脂酸、苯乙酮为主要反应原料,在催化剂甲醇钠的作用下,通过克莱森缩合合成SBM,考察不同反应条件下的SBM收率及颜色,并探明影响SBM收率及颜色的影响因素。

1 实验部分

1.1 仪器和试剂

智能数显多功能油水浴锅,郑州科华仪器设备有限公司;JJ-1B电动搅拌器,江苏科析仪器有限公司;DHJK-2005低温搅拌反应浴,郑州科泰实验设备有限公司;SHZ-D(III)循环水式多用真空泵,河南省予华仪器有限公司;DF-101S集热式恒温加热磁力搅拌器,河南省予华仪器有限公司;Agilent7890B气相色谱仪,美国安捷伦公司;Lab2000手套箱,伊特克斯/Etelux。

乙苯(工业级);硬脂酸(工业级1892型号);固体甲醇钠(钠法);苯乙酮(工业级99.75%);固体超强酸催化剂(工业级);盐酸(工业级98%);甲醇(工业级)。

1.2 实验方法

向装有蛇形冷凝管和搅拌器的1 000 mL的三口烧瓶内加入配方量的硬脂酸、甲醇。开搅拌,控制油浴温度至合适反应温度,待硬脂酸全溶解后,向烧瓶内加入配方量的催化剂(固体超强酸),反应一定时间后,取样测酸值,酸值合格停止反应。通过抽滤实现固液分离,固体超强酸可以根据酸性强弱决定是否重复使用,将滤液转移至分液漏斗,分出下层水相,然后用60 ℃的温水洗涤2~4次,至洗涤水pH值≈7为止。

将酯化液转入1 000 mL的三口烧瓶内(内含磁转子),置于集热式恒温加热磁力搅拌器内,油浴设定温度控制内部反应温度,烧瓶四口接有恒压漏斗,温度计探头、90°弯头(连接冷凝器、凝液接收瓶),首先在手套箱内称取配方量的甲醇钠,置于无水乙苯内,然后将甲醇钠/乙苯迅速加入烧瓶内,升温至设定温度,调节反应温度,待温度升至设定温度,开始缓慢滴加苯乙酮,调节滴加速度和采出速度,一定时间内将苯乙酮滴加完,继续保温一定时间。补加一定量的乙苯溶剂,然后加入配方量的酸浓度为30%盐酸溶液,于常压40 ℃内进行酸化,酸化至溶液清透,静置分层,分液水洗至下层水液pH值≈7。然后进行浓缩,脱出溶剂及水分,再加入配方量的析晶溶剂,溶解、降温至合适温度、过滤、干燥,即得到硬脂酸苯甲酰甲烷产品,并用气相色谱测定其含量[5]。

1.3 SBM合成反应机理

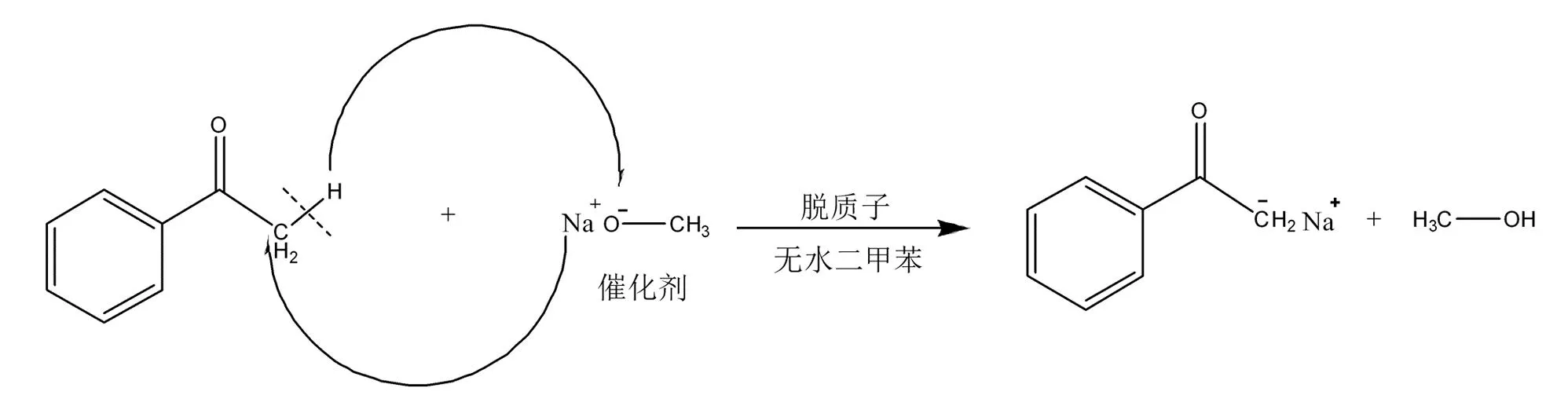

如果酯没有α-氢,或者酯的α-氢比酮的α-氢的酸性低,则强碱性催化剂优先使酮脱质子形成碳负离子,然后与酯的羰基碳原子发生亲核加成反应和脱烷氧基负离子反应而生成β-二羰基化合物。经初步检测分析,苯乙酮的酸值:0.33 mgKOH/g;硬脂酸甲酯酸值:0.34 mgKOH/g,由于甲酯中残留部分硬脂酸,所以甲酯的酸值实际上要小于检测值0.34 mgKOH/g,因此苯乙酮的酸值要大于甲酯的酸值,即苯乙酮分子上的α-氢更活泼,酸性更强。SBM合成方法是典型的克莱森缩合反应,反应机理是通过催化剂夺取酮上的一个氢,然后和酯上的CH3O-生成甲醇,使其反应正向进行[6],SBM的合成过程大致可以概括为以下三步:

第一步,脱质子形成碳负离子:苯乙酮在强碱催化剂甲醇钠的作用下,脱去α-氢质子,形成碳负离子,释放甲醇,确保反应的正向进行,反应式如下:

第二步,亲和加成:苯乙酮上α-碳负离子与硬脂酸甲酯的羰基碳原子发生亲核加成反应,形成β-二羰基钠盐化合物,脱去的α-氢与烷氧基结合形成甲醇分子,确保反应的正向进行,反应式如下:

第三步,酸化脱钠:β-二羰基钠盐化合物在酸性条件下,钠离子脱离与氯根离子结合,形成更加稳定的氯化钠盐,而氢离子与β-二羰基碳负离子结合,形成稳定的β-二酮有机化合物,反应式如下:

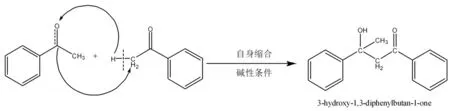

钠离子与氯离子结合形成氯化钠溶解在水中,经分层分滤洗涤后,将钠离子及氯离子去除干净。在SBM合成反应过程中,存在一个主要的副反应,就是苯乙酮的自身缩合副反应[7],化学反应式如下所示:

2 结果与讨论

2.1 酯化物料配比对硬脂酸甲酯的影响

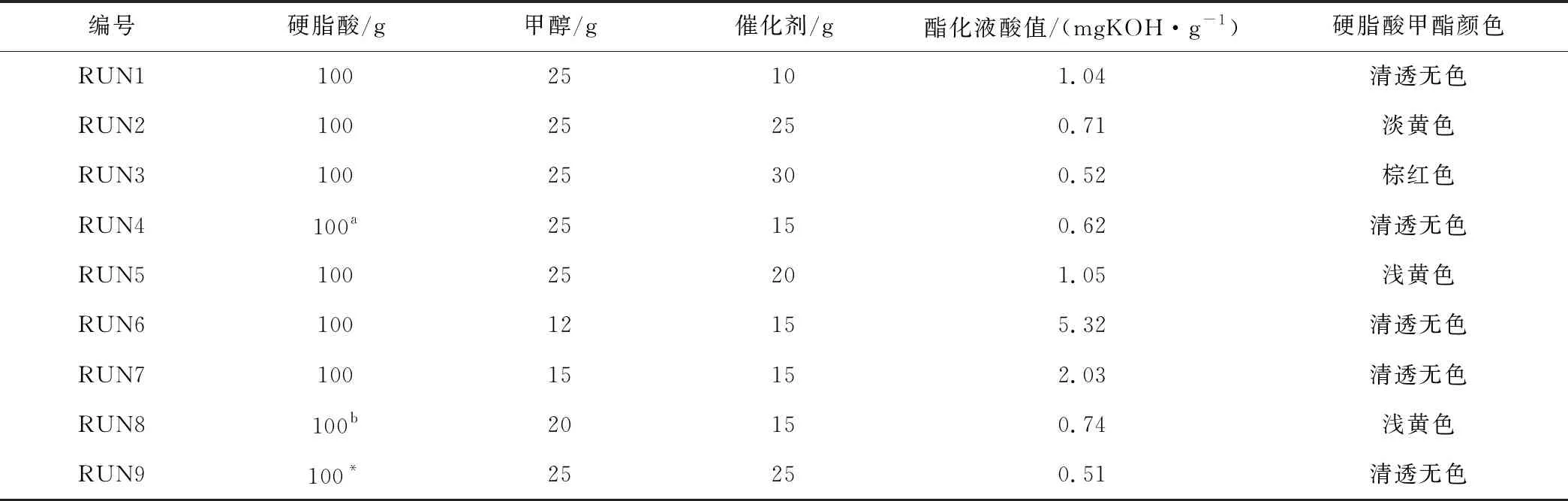

硬脂酸甲酯的传统合成方法:以浓硫酸作催化剂,将硬脂酸与甲醇直接酯化。该方法尽管能获得较为理想的酯化收率,但浓硫酸对设备腐蚀性强,环境污染严重[8]。本研究采用固体超强酸作为催化剂,开展酯化合成研究,研究物料配比对酯化液酸值指标及色泽的影响,结果见表1。

表1 酯化物料配比对酯化液的影响

从表1中可以推断出,RUN1~5实验证实了,固体超强酸作为酯化催化剂,其添加量对酯化反应效率及酯化液颜色具有一定的影响,在其他因素不变的前提下,酯化液随着催化剂的增加,酯化反应效率提高即相同的反应时间内,酯化液的酸值随着催化剂量的增加而减小,但是酯化液颜色却逐渐加深,说明催化剂固体超强酸会和硬脂酸或甲醇中的某一杂质反应显色,影响硬脂酸甲酯颜色;RUN4、RUN6-8实验证实了,甲醇加入量对酯化反应的影响,可以得出随着甲醇的加入量的增加,酯化反应效率提高;同时通过RUN9、RUN2、RUN4和RUN8实验可以证实硬脂酸中存在某一杂质,该杂质会和固体超强酸反应而显色,不同厂家的硬脂酸品质存在差异性,影响硬脂酸甲酯颜色。

因此,对于酯化合成工序,催化剂的加入量不能过大,否则会影响硬脂酸甲酯的色泽,进而影响SBM色泽,催化剂加入量为硬脂酸甲酯量的15%最佳;生产中需严格把控硬脂酸原料品质检测及监控;由于甲醇容易酯化液中分离出来,甲醇作为酯化反应的反应物,加入量越多越好,这样有利于缩短酯化反应时间甲醇;甲醇加入量过少,则会影响酯化反应效率,甲醇加入量最低应>理论量的1.5倍。

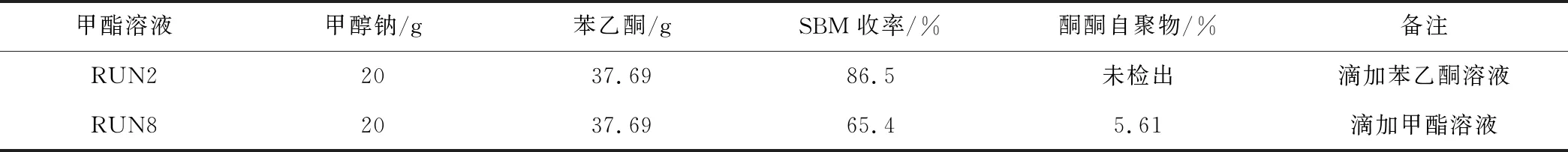

2.2 投料顺序对缩合反应的影响

在其他条件不变的情况下,按照n(甲醇钠)∶n(苯乙酮)∶n(硬脂酸甲酯)=1.5∶1.0∶1.25的物料配比,以RUN2和RUN8合成的甲酯为原料验证投料顺序对缩合反应影响研究对比实验,实验结果见表2。

表2 投料顺序对缩合反应的影响

从表2可以得出,向反应液中滴加苯乙酮可以有效防止苯乙酮自身缩合,在产物中通过气相色谱分析,未见苯乙酮自身缩合物,反应收率在86.5%;而反向滴加甲酯溶液的反应,在产物中发现苯乙酮自身缩合物,且含量在5.61%,SBM收率仅为65.4%;因此在SBM合成反应过程中,应确保甲酯的时时过量,将苯乙酮定量定速向反应液中进行滴加,这样可以有效防止苯乙酮的自身缩合副反应的发生,同时提高反应合成收率。

2.3 反应温度对反应效果的影响

在其他条件不变的情况下,按照n(甲醇钠)∶n(苯乙酮)∶n(硬脂酸甲酯)=1.5∶1.0∶1.25的物料配比,考查反应温度对SBM合成收率的影响,以反应温度为单一变量,开展一系列实验研究,通过合成SBM收率对比分析,确定温度对SBM合成反应收率的影响趋势,结果如图1所示。

图1 反应温度对SBM收率的影响

由图1可以看出,在其他条件不变的情况下,随着反应温度的升高,SBM收率先升高后减少。主要是因为该反应为吸热反应,随着温度升高,反应速率增加,副产甲醇反应体系中汽化效率升高,部分苯乙酮未参与反应即被甲醇/溶剂汽提带出,导致苯乙酮反应速率降低,经检测在缩合采出液中检出苯乙酮的存在;温度的升高有助于反应的正向进行,但是温度过高会导致苯乙酮滴加速率与采出速率的失衡,进而影响反应速率,且高温会导致副反应的产生,影响产品颜色。因此,在SBM合成过程中,反应温度最佳控制在125 ℃,SBM合成收率最佳。

2.4 反应物料配比对反应效果的影响

以乙苯为溶剂,固体甲醇钠为催化剂[n(甲醇钠)∶n(苯乙酮)=1.45],其他反应条件不变,开展实验,研究分析苯乙酮与硬脂酸甲酯的物料配比对SBM收率的影响,结果如图2所示。

毛利率估算=(SBM市场价-苯乙酮成本-硬脂酸成本-甲醇钠成本)/SBM市场价×100%,依据网络查询物料价格为参考,忽略溶剂及其他原料消耗,粗略估算SBM毛利率,以毛利率变化趋势,判定最佳物料配比值,下同。

由图2可以看出,随着苯乙酮与硬脂酸甲酯物质的量比的变小,即硬脂酸甲酯过量的增大,苯乙酮计的SBM收率逐渐升高,当苯乙酮与硬脂酸甲酯物质的量比为0.5时,SBM收率达到90.00%,继续增加硬脂酸甲酯的量,以苯乙酮计的SBM收率虽有增加,但是增幅很小;以硬脂酸计的SBM收率先是在1.0时达到最大72.00%的收率,然后收率就持续降低;虽然以苯乙酮计的SBM收率具有持续增加的趋势,随着反应时间的延长,其收率会更高,但是综合物料消耗成本及收益分析,并不是收率越大越好,从图2中毛利率变化趋势可以看出,在物料配比为0.8时,其产品毛利率最大,因此对于工业生产中,应合理控制物料配比,不能盲目追求收率大小。

以乙苯为溶剂,n(苯乙酮)∶n(硬脂酸)为1∶1.25,其他反应条件不变,开展实验,研究固体催化剂甲醇钠的加入量对SBM收率的影响,结果如图3所示。

图3 催化剂加入量对SBM收率的影响

由图3可以看出,在苯乙酮/硬脂酸甲酯物质的量投料比固定不变的情况下,SBM收率随着甲醇钠加入量的增加,收率先是升高再降低,在甲醇钠投料比在1.5时,收率达到最大值82.5%,毛利率同样达到最大34.19%;分析原因主要是由于甲醇钠性质活泼,极易与空气中的水分反应,生成氢氧化钠,而甲醇钠中的氢氧化钠会率先与硬脂酸甲酯反应,生产硬脂酸钠和甲醇,进而导致部分硬脂酸甲酯失活,甲醇钠的加入量越多,其中氢氧化钠的累积量就越多,在硬脂酸甲酯加入量恒定的情况下,将会导致部分硬脂酸甲酯变质失活,影响苯乙酮/硬脂酸甲酯的物料配比,进而影响SBM收率。因此需控制甲醇钠的加入量,其最佳物料配比在n(甲醇钠)∶n(苯乙酮)=1.5∶1.0,此时SBM收率最佳。

3 结论

基于SBM工业化生产工艺路线,开展合成工艺优化研究实验,分析研究影响SBM收率及色泽的影响因素,并结合产品毛利率分析,得出经济效益最佳的反应物料配比。

1)甲酯合成酯化工序需控制催化剂的加入量为硬脂酸投料量的15%,甲醇最低加量为理论量的1.5倍,生产中需严格把控硬脂酸原料的入厂品质检测;

2)缩合反应控制需严格规范物料投料顺序,以滴加苯乙酮的方式控制反应,可防止苯乙酮自身的缩合副反应的发生,确保SBM收率;

3)在缩合反应过程控制过程中,需控制好反应温度的稳定,缩合反应温度最佳控制在125 ℃,反应物料配比为n(苯乙酮)∶n(硬脂酸甲酯)为1.0∶1.25,n(甲醇钠)∶n(苯乙酮)为1.5∶1.0,在此条件下SBM的收率在82.5%,色泽纯白,毛利率在34.19%。