蒸汽管网辅助热电联产机组调频蓄等效转化特性研究

2024-01-01唐海宇郑立军马国锋王朝阳严俊杰

唐海宇, 郑立军, 马国锋, 王朝阳, 刘 明, 严俊杰

(1. 西安交通大学 动力工程多相流国家重点实验室, 西安 710049;2. 华电电力科学研究院有限公司, 杭州 310030)

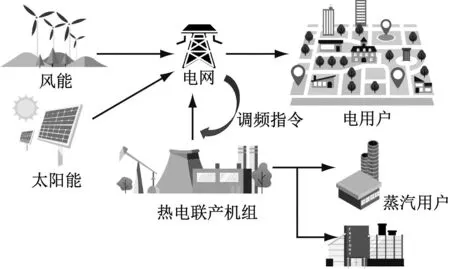

能源的低碳化转型对于人类的可持续发展至关重要。风能、太阳能等可再生能源可有效解决能源短缺的问题,并且对环境的影响较小,近年来发展迅速。但是,风能、太阳能受气象条件制约,并网后发电功率不稳定。为了保持电网供给侧和用户侧的稳定,需要依靠一部分火电机组提供调峰调频补充[1-2]。

燃煤电站是大惯性、高延迟、强耦合的复杂热力系统,其中,锅炉侧延迟较大[3-4],汽轮机的响应较快[5-6]。利用供热管网辅助燃煤机组调频,不需要额外投资[7-8],可在电厂进行调频调峰过程中短暂改变供汽量,从而调节汽轮机的输出功率[9-11]。但是,此过程会引起蒸汽管网内以及热用户蒸汽参数的波动,因此需对热网辅助调频过程中蒸汽管网及热用户处蒸汽参数的变化规律进行研究。

确定供热管网的蓄热及动态变化规律,可获得供热管网辅助调频调峰的潜力。Oeljeklaus[12]通过水热计算程序计算了在稳态工况下热水管网的流体压力和温度分布,由此得到该管网内部工质的蓄热量。Kuosa等[13]将热水管网流动以及换热过程简化为准静态,通过控制供热管网流量来控制换热量以满足用户需求。文献[14]~文献[17]通过对蒸汽管网进行稳态计算,得到了长距离管网下的用户压力响应情况。高鲁锋等[18]耦合水力热力计算蒸汽管网并对比验证实例管网,发现耦合计算结果能够准确描述管网运行中蒸汽压力和温度的变化关系。文献[19]~ 文献[21]基于水力计算平台对蒸汽管网进行动态仿真。Li等[22]通过构建供热水网与热电联产机组相结合的模型,得出了该模型与传统热电联产机组相比,具有更高的灵活性消纳新能源。

在蒸汽管网辅助热电联产机组参与调频时,蒸汽热网辅助机组调频时,阀门的动作速率将会引起用户侧压力的波动、影响蒸汽管网放热情况以及机组的功率输出。而机组在接收到调频指令时,需要基于目标指令进行调频动作。因此,应对辅助参与调频时蒸汽管网可用能释放情况进行研究。笔者以某1 000 MW热电联产机组耦合蒸汽管网为对象,研究了该蒸汽管网辅助机组参与调频的能力以及蓄等效转化率,同时研究了抽汽阀门调节速率对热电联产机组调频的影响。

1 蒸汽管网辅助调频系统

蒸汽管网辅助热电联产机组调频如图1所示。一部分蒸汽在汽轮机内做功后,被输送至蒸汽管网供汽,余下的蒸汽在发电后将会被冷凝。由于新能源的并网发电,其发电功率并不稳定,热电联产需要帮助电网进行调频。因此,当电网频率发生波动时,热电联产通过调节其发电功率来维持电网频率稳定。

图1 热电联产机组耦合蒸汽管网和电网的调频系统

2 蒸汽热网辅助调频模型

本节在一次调频的时间尺度上分析汽轮机、锅炉的响应时间,从而构建了阀门、蒸汽管网、汽轮机稳态变工况模型。

2.1 时间尺度分析

一次调频的调频时间数量级为百秒,而锅炉侧对于负荷的响应时间超过1 000 s,因此锅炉在此过程中可视为稳态。蒸汽在汽轮机内的速度达到几百米每秒,而汽轮机蒸汽通道的长度小于5 m,蒸汽在汽轮机内的停留时间在0.01 s以内,汽轮机可被视作稳态变工况。

2.2 阀门数学模型

阀门开度将会影响阀门处的压损,因此可通过控制阀门开度控制蒸汽流量。对于蒸汽而言,工质在调节阀前后压力变化后,蒸汽的密度发生改变,阀门流量计算公式为:

(1)

式中:qm,E为阀门入口质量流量,kg/s;kmx为阀门相对流量修正系数;kv为阀门特性系数;X为阀门压力损失比;Xcr为临界压力比;ρE为阀门入口蒸汽密度,kg/m3;pE为阀门入口蒸汽压力,Pa。

(2)

(3)

对于阀门修正系数kmx,其计算公式为:

(4)

式中:pE为阀门出口蒸汽压力,Pa;pL为阀门入口蒸汽压力,Pa ;K为绝热指数,蒸汽取为1.3;Amax为阀门最大面积,m2。

对于阀门特性系数kv,其与阀门相对开度有关,两者的函数关系与阀门种类等因素有关,以直线特性为例,阀门特性系数kv的计算式为:

kv=St

(5)

式中:St为阀门相对开度,在0~1内取值。

对于此抽汽阀门而言,忽略阀门质量和能量的存储特性,即

qm,L=qm,E

(6)

hL=hE

(7)

式中:qm,L为阀门出口质量流量,kg/s;hL为阀门出口蒸汽焓,kJ/kg;hE为阀门入口蒸汽焓,kJ/kg。

2.3 蒸汽管网数学模型

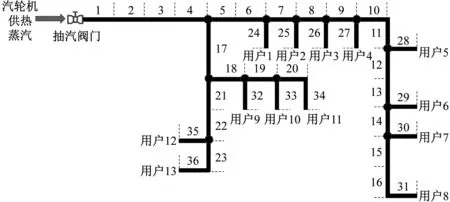

以某地的蒸汽管网为研究对象,将实体管网体系抽象成一个热工流体网络,采用集总参数法将管网体系划分为由节点、主路、支路和边界组成的流体网络。按照长度或体积均分各个节点代替各段管道,在该节点所代表的管段里各处的压力、温度等热物性参数相同。根据蒸汽管网不同位置处管道特性将其划分为多个节点,节点划分原则为长度均分,管网系统如图2所示。

图2 蒸汽管网系统图

在单个节点中,温度和压力参数分布均匀,质量、动量和热量的交换只存在于节点之间。各工况下,蒸汽参数在管网内较高,不会出现冷凝情况,因此蒸汽管网可简化为单相可压缩一维模型。节点与节点之间存在微分形式质量、动量和能量控制方程。

质量守恒方程为:

(8)

式中:Vi为i节点的体积,m3;ρi为i节点的密度,kg/m3;qm,ij为工质从i节点至j节点的质量流量,kg/s;Dij表征工质流动方向,当工质从i节点流向j节点,Dij取1,当工质从j节点流向i节点,Dij取-1;τ为时间,s;N为内部节点数。

动量守恒方程为:

(9)

式中:Iij为和管道结构参数有关的系数,Pa·s2/kg;fij为流线阻力项,Pa;pi、pj分别为i节点处和j节点处的压力,Pa。

在一个节点内,节点与节点之间的流量非稳态项可以被忽略。则式(9)可简化为:

Dij(pj-pi)=fij

(10)

其中,

fij=Rijqm,ij|qm,ij|

(11)

式中:Rij为从i节点流向j节点的阻力系数,Pa·s2/kg。

能量守恒方程为:

(12)

式中:hi为i节点的蒸汽焓,kJ/kg。

2.4 汽轮机稳态变工况计算

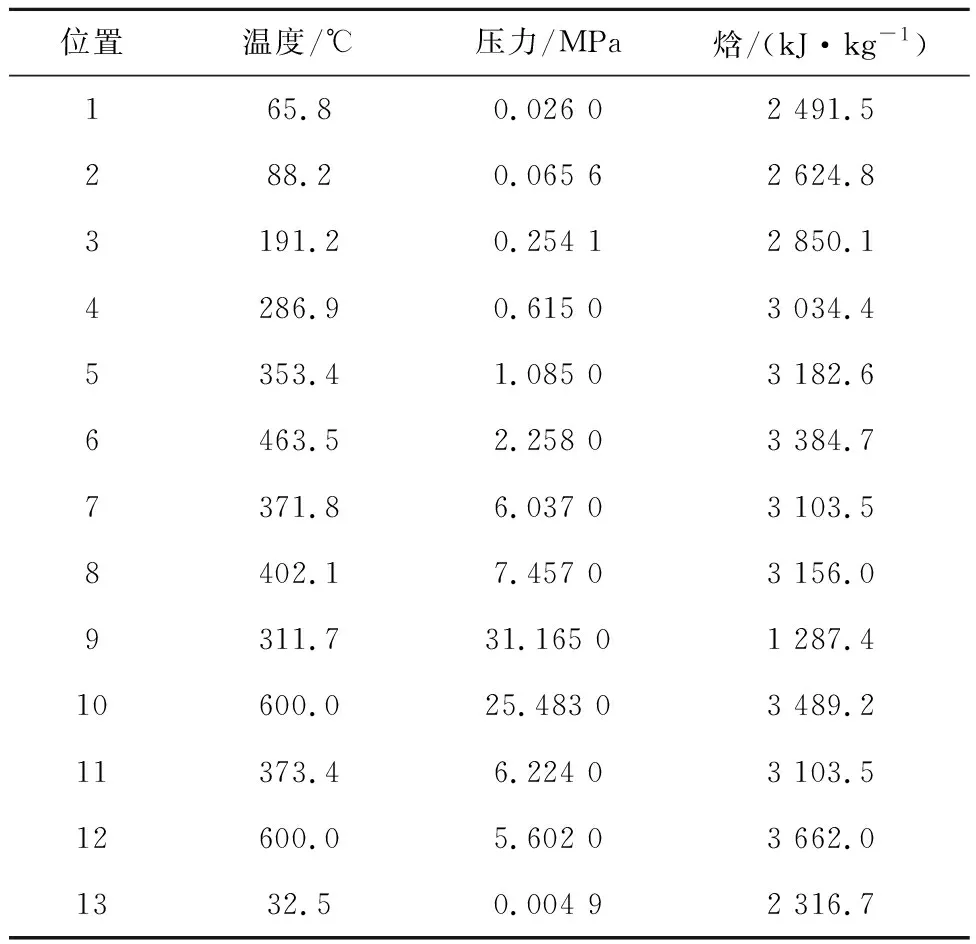

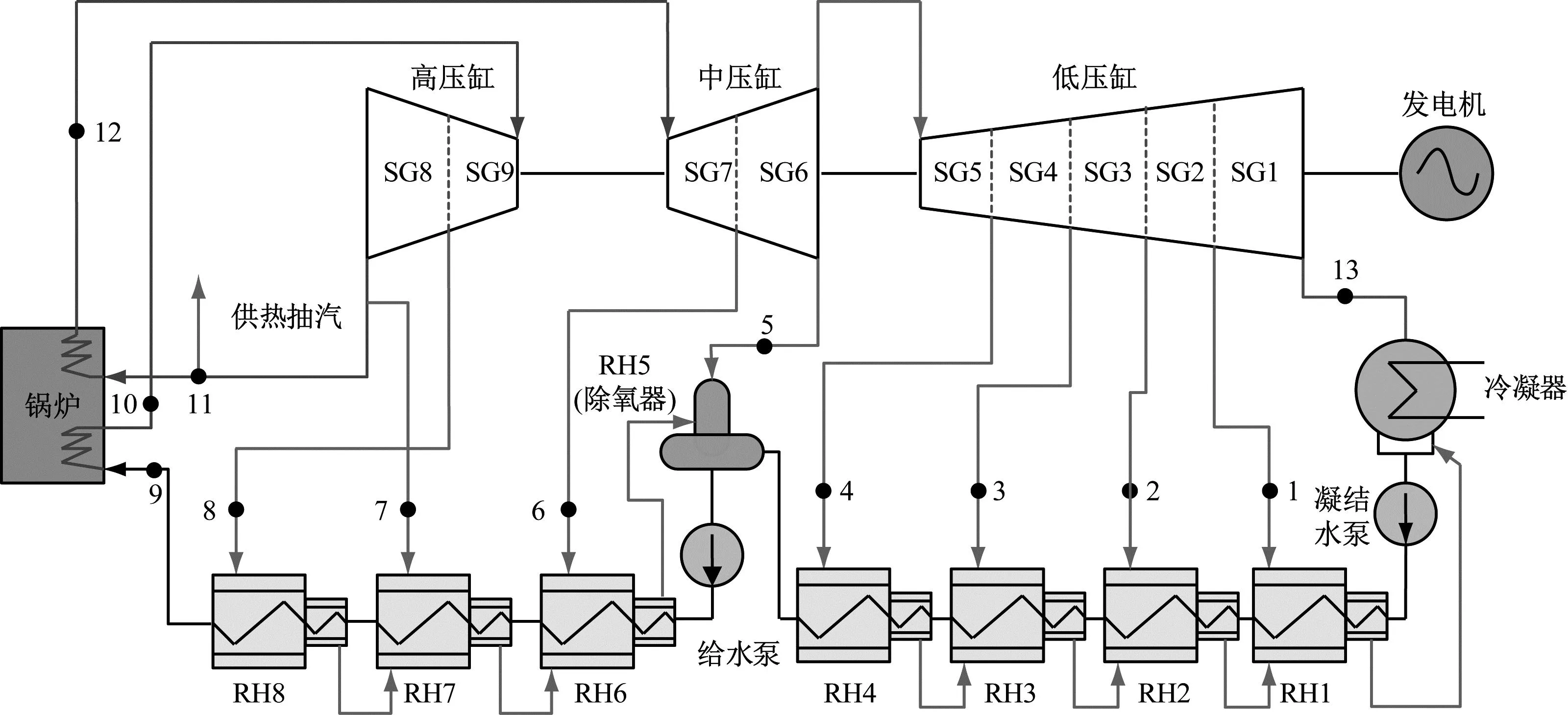

以某1 000 MW超超临界机组为研究对象,其相关参数见表1,机组热力系统如图3所示。

表1 某1 000 MW热电联产机组不同位置参数

图3 某1 000 MW热电联产机组热力系统图

弗留格尔公式是供热机组变工况特性分析的理论基础,该公式反映了流量与级组前后参数的关系[23]:

(13)

其中,T为级组前后温度,℃;下标“1”、“2”分别表示级组前后;下标“0”表示基准工况,无下标“0”表示变化后的工况。

该热电联产机组的抽汽口为高压缸出口。在迭代计算时,T10/T1可近似为1,从高压缸入口至高压缸出口的回热器每级抽汽口抽汽压力pr的计算式为:

(14)

从中压缸入口至冷凝器入口的回热器每级抽汽口抽汽压力pr的计算式为:

(15)

式中:pc为凝汽器压力,Pa。

计算pc需先确定凝结水温度,凝结水温度tk的计算式为:

(16)

qm,k为未知量,可采用式(17)进行迭代计算。

(17)

式中:qm,0为主蒸汽质量流量,kg/s。

2.5 蒸汽管网可用能计算

蒸汽管网储存的可用能与管网的体积、管网的蒸汽参数有关。由于管网被划分成了多个节点,因此整个管网内的可用能为各个节点可用能的累加值。蒸汽管网可用能由低压缸排汽的压力和温度来界定,则单个节点i的可用能计算式为:

Ei=ρiVi[(hi-h0)-T0(si-s0)]

(18)

式中:Ei为i节点的,kJ;h0为低压缸排汽焓,kJ/kg;T0为低压缸排汽温度,K;si为节点i蒸汽的熵,kJ/(kg·K);s0为低压缸排汽熵,kJ/(kg·K)。

而整个蒸汽管网的可用能计算式为:

(19)

式中:Esum为蒸汽管网系统的,kJ。

2.6 蒸汽管网蓄等效转化率

在蒸汽管网辅助调频时,由蒸汽管网向蒸汽热用户供汽,从而减少从汽轮机的抽汽。因此,更多的蒸汽将进入汽轮机做功,提升了汽轮机的输出电功率。在此过程中,蒸汽管网的蓄量下降,但由于排挤回汽轮机的蒸汽在储存至蒸汽管网时,存在阀门损,抽汽口位于再热冷端,排挤进汽轮机内的蒸汽从再热器加热获得。其过程如图4所示,可用蒸汽管网蓄等效转化率表示蒸汽管网蓄等效转化为电能的能力。蒸汽管网等效转化率可定义为:

(20)

图4 蒸汽管网辅助调频过程

式中:η为蓄等效转化率,%;W为机组额外发电量,kJ;Ere为排挤蒸汽从再热器处获得的,kJ;Eval为排挤蒸汽储存至蒸汽管网时的阀门损,kJ。

3 结果与分析

在蒸汽管网辅助热电联产机组参与调频时,蒸汽热网辅助机组调频时,阀门的动作速率将会引起用户侧压力的波动,影响蒸汽管网放热情况以及机组的功率输出。笔者基于典型案例,研究了抽汽阀门不同关闭时长下用户侧的压力变化情况,得到蒸汽管网辅助调频的能力和蒸汽管网的蓄等效转化率,同时研究了蒸汽管网辅助调频过程中抽汽阀门不同动作速度对蒸汽管网内可用能以及机组输出功率的变化规律。

3.1 网格节点数无关性验证

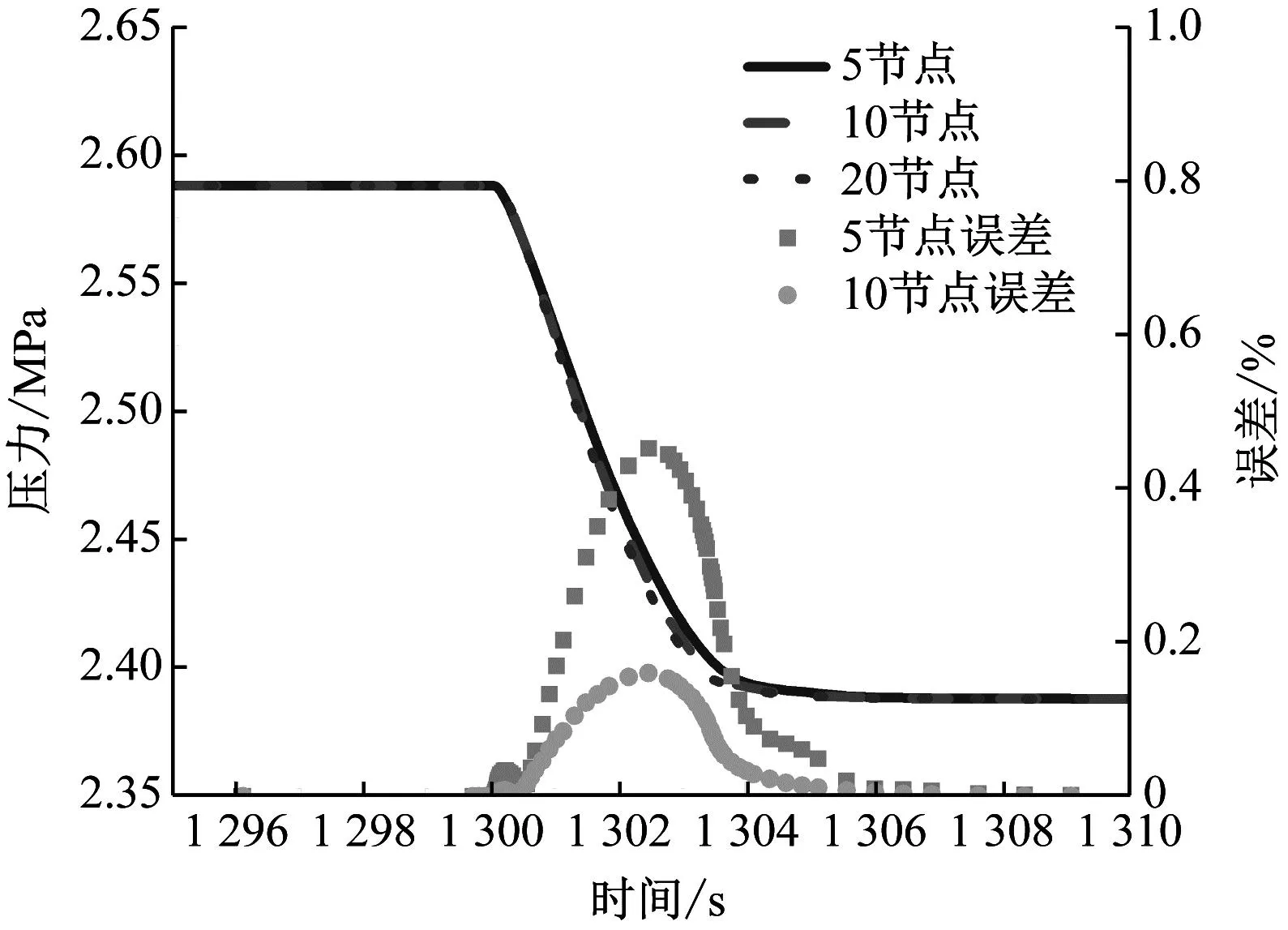

为了验证管道节点划分的正确性,对管网进行网格节点无关性验证。

以蒸汽管网中某段1 800 m长管道为对象,将管道分别划分为5节点、10节点、20节点。在1 300 s、阀后压力发生阶跃时,不同节点数下管道末端的压力波动结果如图5所示。从图5可以看出,不同节点数的仿真结果相差较小,其中5节点对比20节点的仿真结果相差在0.5%以内,因此验证了节点数为5时,每个节点长度为360 m时误差较小。

图5 不同节点数下的仿真结果

3.2 调频过程中蒸汽管网的分析

对于蒸汽管网辅助热电联产机组参与调频,由于蒸汽管网持续向蒸汽热用户供热,蒸汽管网的压力也会持续下降。而蒸汽管网的蓄能是有限的,当其压力下降至蒸汽热用户所需最低用汽压力时,蒸汽管网的蓄能不可继续供热。由此可计算出蒸汽管网辅助热电联产机组调频的能力。

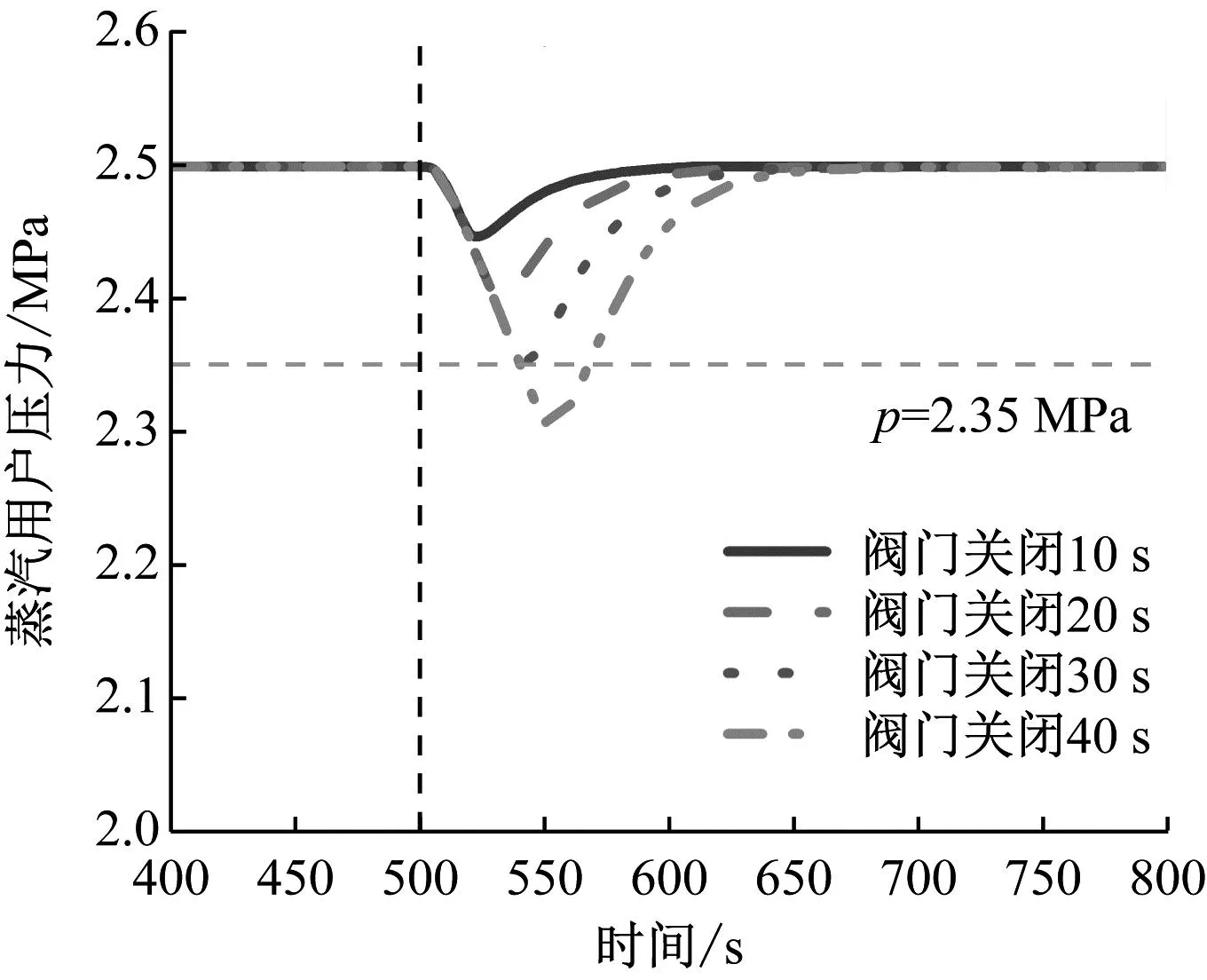

本文仿真计算中,设定用户侧边界压力p为2.35 MPa。阀门在第500 s开始关闭,关闭动作时长为5 s,之后关闭时间分别为10 s、20 s、30 s和40 s,最后阀门重新开启,开启动作时长5 s。用户侧的压力波动如图6所示。可以看出,阀门短暂关闭后,仍能满足用户侧蒸汽压力需求;但当阀门关闭时长为30 s时,用户压力达到最低限值;当阀门关闭时长为40 s工况下,蒸汽管网提供的蒸汽压力已经不能满足用户需求。

图6 不同阀门关闭时长下用户侧压力波动情况

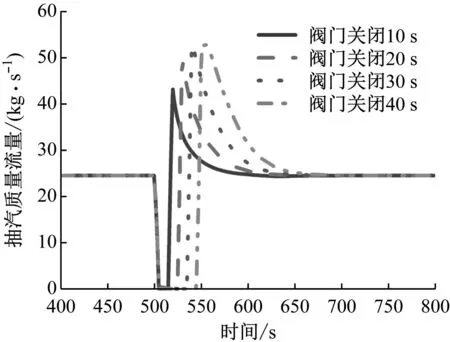

抽汽质量流量的变化情况如图7所示。可以看出,阀门开始关闭时,蒸汽管网抽汽质量流量开始下降;当阀门完全关闭后,蒸汽管网抽汽质量流量降为0 kg/s;当阀门再次开启后,蒸汽被重新输送至蒸汽管网,由于阀门再次开启时机组抽汽口与蒸汽管网压力差大于调频前工况,因此进入蒸汽管网内的抽汽质量流量较之前更大。随着压力差恢复至之前工况,质量流量达到调频前工况值。

图7 不同阀门关闭时长下抽汽质量流量的变化

图8给出了机组的额外累计发电量。从图8可以看出,阀门开启后,汽轮机额外累计发电量开始上升,当阀门保持关闭时间分别为10 s、20 s、30 s和40 s时,其峰值分别为125 kW·h、215 kW·h、307 kW·h和403 kW·h。为了满足用户侧压力要求,阀门最多关闭时长为30 s,因此蒸汽管网辅助机组调频时额外发电量最多为307 kW·h。蒸汽管网辅助热电联产机组调频的调节时长与蒸汽管网的容量有关,最大调节时长Tmax与蒸汽管网的容量的关系可近似表示为:

图8 不同阀门关闭时长下机组额外累计发电量

Tmax=xTmax0

(21)

(22)

式中:x为蒸汽管网容量系数;Tmax0为参考蒸汽管网辅助调频调节时长,s;VSDS为蒸汽管网容量,m3;VSDS0为参考蒸汽管网容量,m3。

因此,最大累计发电量Wac可近似表示为:

Wac=xWac0

(23)

式中:Wac0为参考蒸汽管网辅助调频最大累计发电量,kW·h。

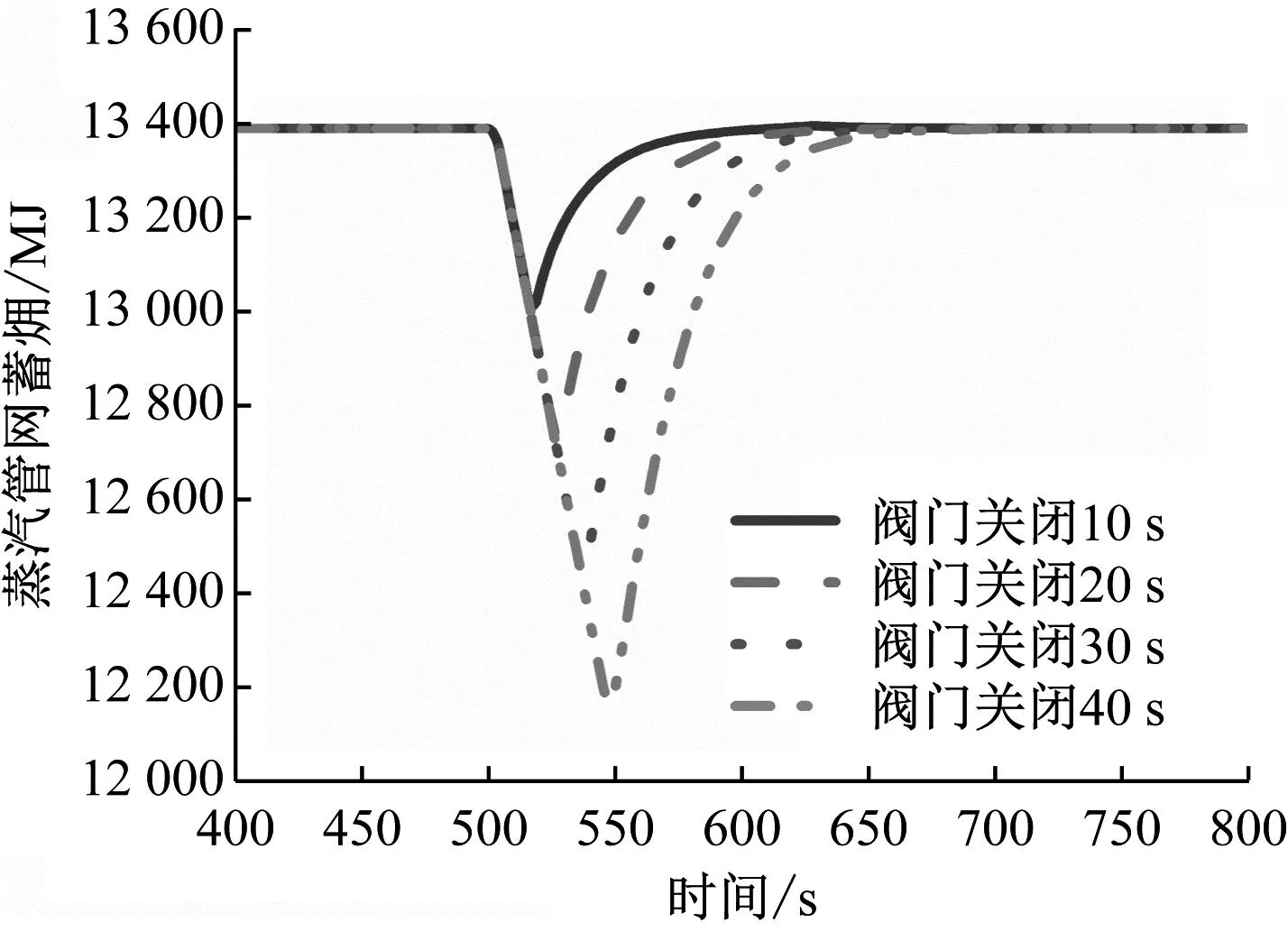

图9 不同阀门关闭时长下蒸汽管网蓄变化

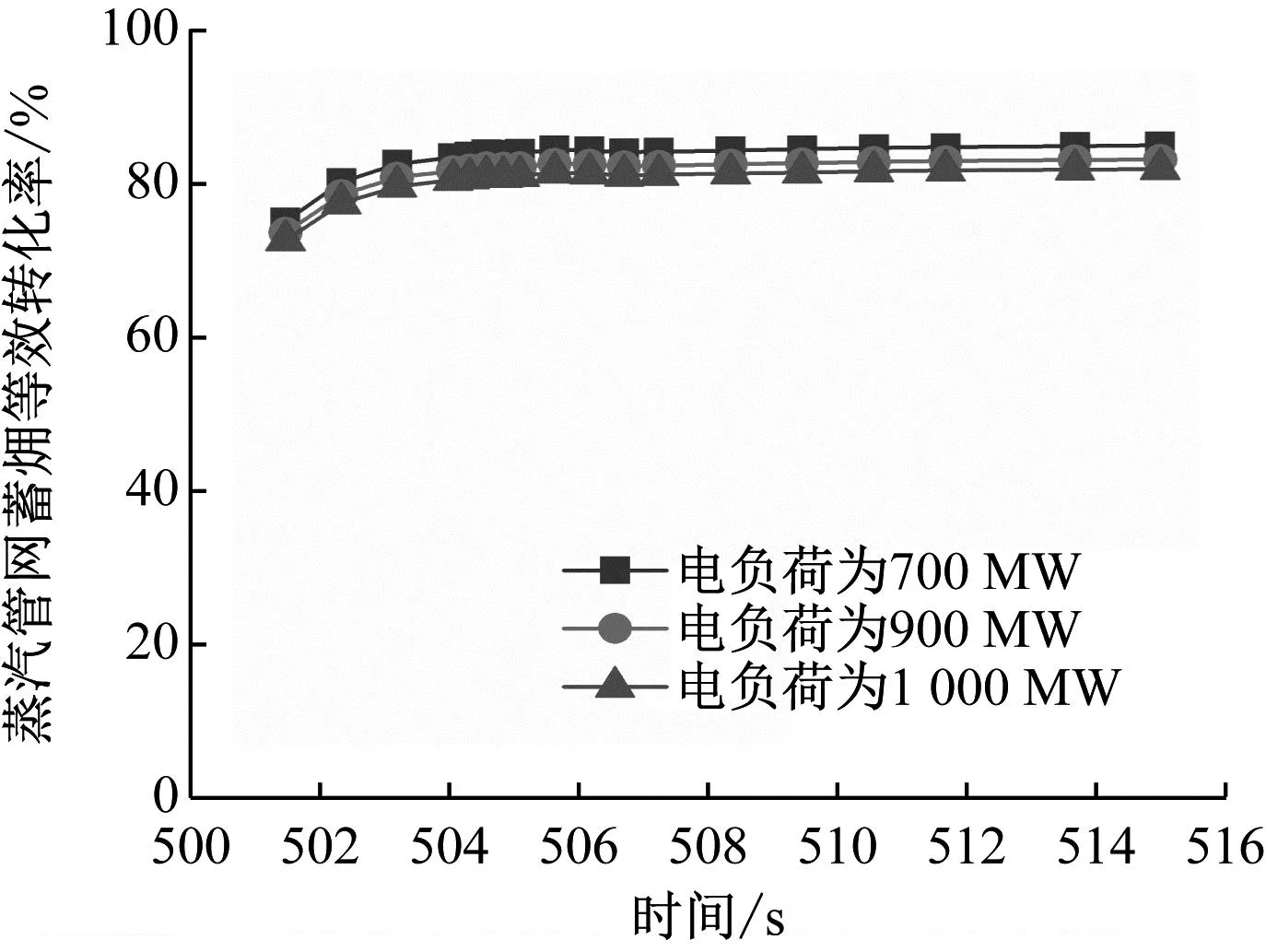

图10 不同负荷下蒸汽管网的蓄等效转化率

3.3 不同阀门动作速率蒸汽管网动态响应

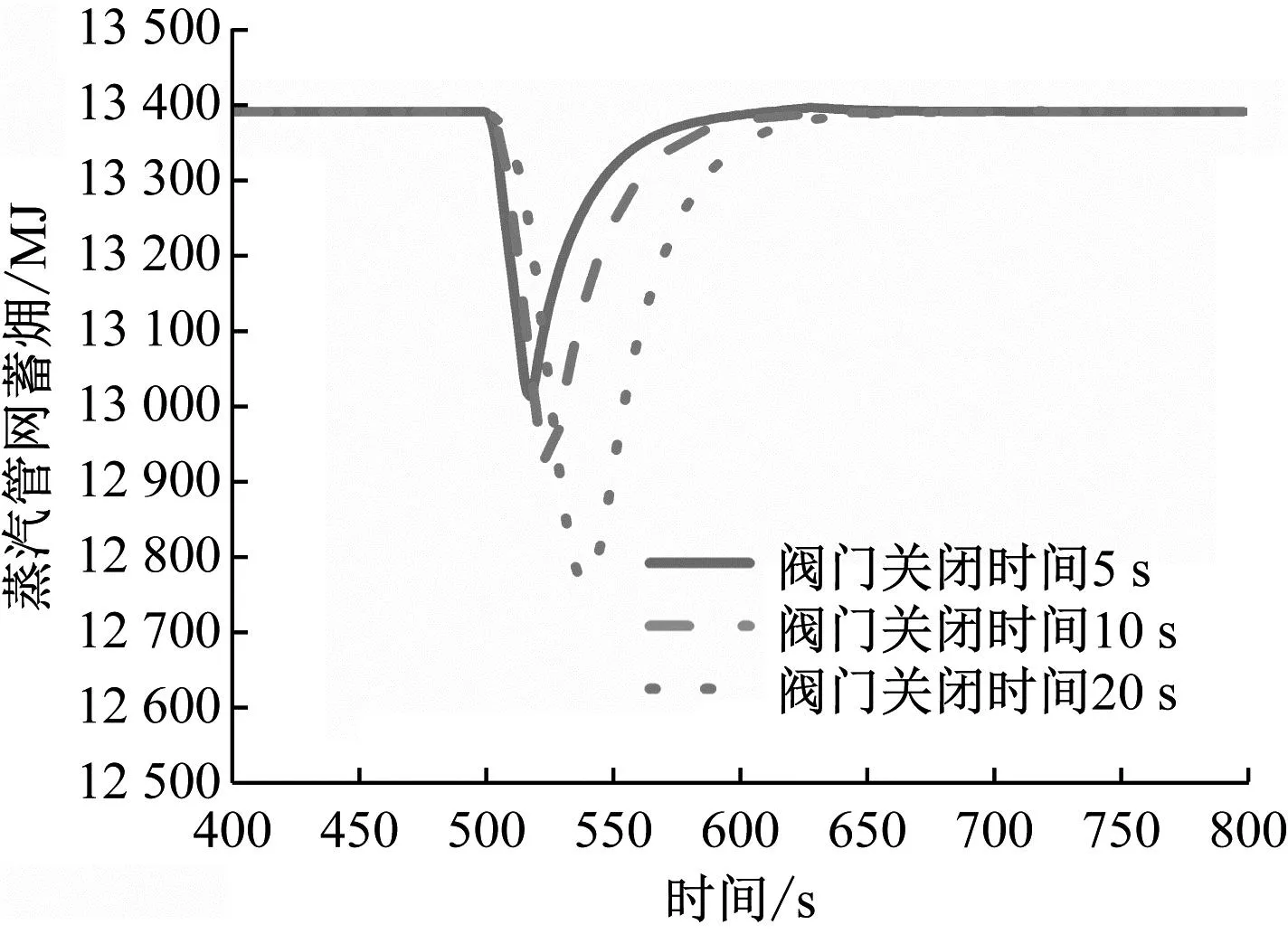

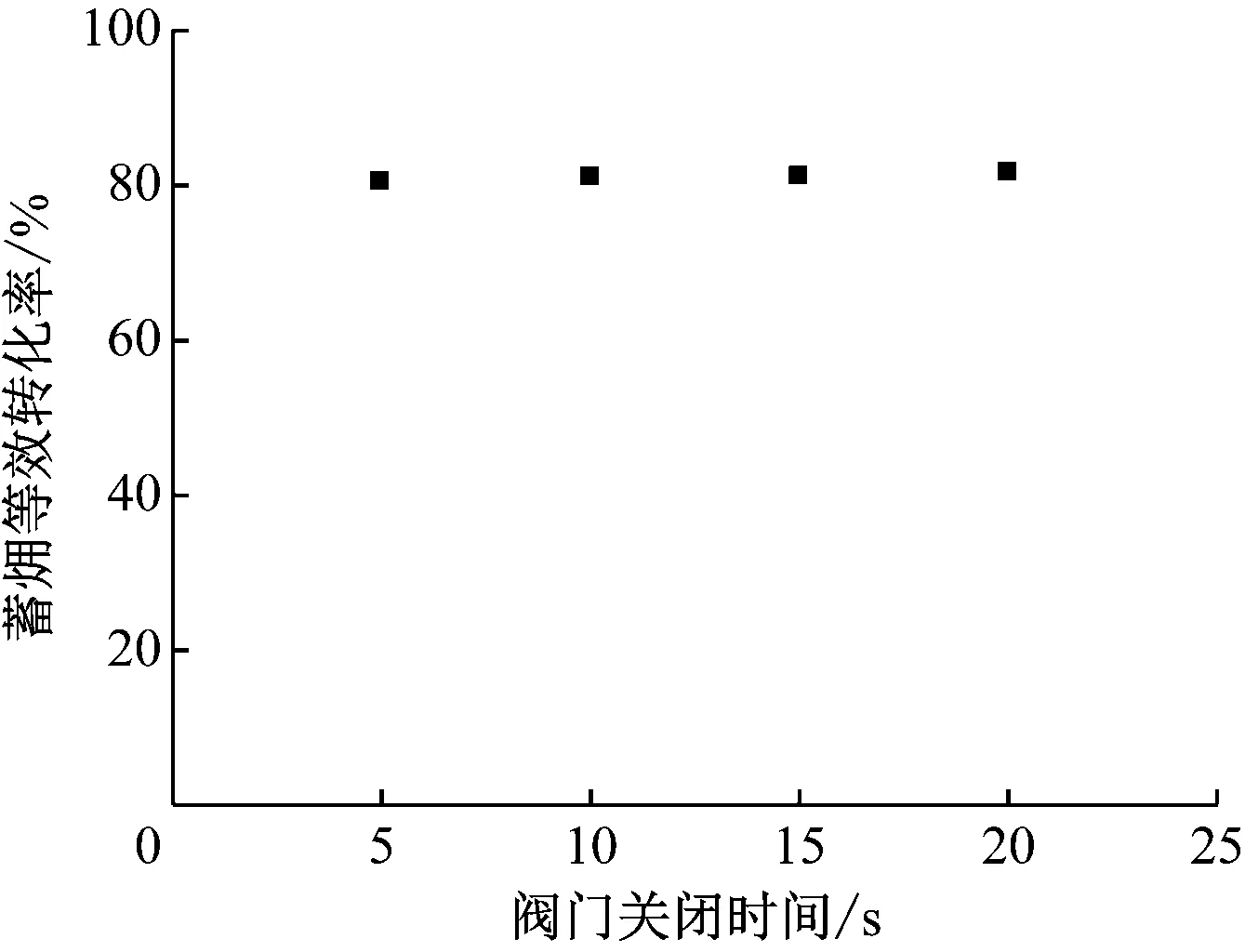

阀门动作速率将会影响抽汽流量的变化,使得排挤回汽轮机的流量随之变化,进而影响机组的输出功率和蒸汽管网的蓄。不同阀门动作速率下抽汽质量流量的变化规律如图11所示,蒸汽管网的蓄变化如图12所示。阀门动作速率越快,蒸汽管网抽汽质量流量变化越快。由于蒸汽管网供给热用户的蒸汽质量流量恒定,因此阀门动作速率越快,蒸汽管网蓄消耗也越快。而被排挤回汽轮机的蒸汽在汽轮机做功的时间很短,阀门动作速率最后将会引起机组输出功率的变化。机组负荷为900 MW时的机组输出功率增量如图13所示。可以看出,对于阀门动作速率越快的工况,其功率上升越快,阀门在5 s、10 s、20 s内关闭时机组输出功率爬升率最大值分别为9.77 MW/s、5.16 MW/s和2.81 MW/s。由于各工况下调频前蒸汽管网抽汽流量相同,排挤回汽轮机做功的最大流量相同,因此机组输出功率最大值也相同。在调频过程中,如果需要降低热电联产机组输出功率,可增大阀门开度,使得蒸汽管网内压力上升,蒸汽管网进行蓄能,使得汽轮机输出功率下降。

图11 不同阀门动作速率下抽汽质量流量的变化

图12 不同阀门动作速率下蒸汽管网蓄变化

图13 不同阀门动作速率下的机组输出功率变化

图14 不同阀门动作速率下的蒸汽管网蓄等效转化率

4 结 论

(1) 使用蒸汽管网辅助热电联产机组参与调频能有效提升机组的变负荷速率,增强机组的运行灵活性。

(2) 由于用户所需压力边界条件的存在,蒸汽管网辅助机组调频时额外发电量最多为307 kW·h,而阀门完全关闭后,机组负荷分别为700 MW、900 MW和1 000 MW时,蒸汽管网蓄等效转化率分别为84.6%、82.8%和81.5%。

(3) 阀门动作越快,机组功率提升也越快,越有利于热电联产机组调频。在5 s内阀门全关情况下,机组输出功率爬升率最大值达到9.77 MW/s。