孵育系统中的微孔板支架结构优化

2023-12-28陈正伟樊伟东骆志成

姜 容,陈正伟,樊伟东,骆志成,黄 俊

(1.浙江科技学院 生物与化学工程学院,杭州 310023;2.杭州奥盛仪器有限公司,杭州 310012)

多功能微孔板读数仪是一种利用光学原理在生化试验中进行试剂浓度测量的仪器。在检测过程中,试剂所处的环境温度会影响其中的生化反应,进而影响到最终的检测结果,因此微孔板读数仪需要配备孵育系统进行温度控制,以提高微孔板中样本在孵育阶段的温度均一性,从而提高最终检测结果的准确性。孵育系统通过加热膜对孵育腔内的空气加热,为生化反应提供恒温孵育环境。孵育系统的性能对生化反应会产生显著的影响[1-2],目前孵育系统的改进方法多是从其电子线路及控制算法等方向作为切入点[3-5],但这类改进方案受限于仪器单一的温度测控系统,更侧重对微孔板所处孵育环境的稳态温度进行控制,并不能精确地测量与控制微孔板中每个孔位的温度,忽略了升温阶段不同孔位温度的差异对试验产生的影响,因此需要设计一种能够影响每个孔位温度的改进方案。微孔板支架组件与微孔板直接接触,能够通过热传导的方式影响微孔板的温度分布,且微孔板支架组件的结构相对简单,体积小、加工成本低,所以认为对微孔板支架组件进行改进是一种相对理想的方案。

增加接触热阻是支架组件的结构改进思路之一,通过减小微孔板与支架组件的接触面,从而增大接触热阻,减少从微孔板支架向微孔板的热量传递。Pan等[6]对接触热阻的研究表明,接触热阻会受到材料物理性质、表面状态等因素的影响。接触面两侧固体材料的物理性质,如弹性模量、硬度等,以及接触界面粗糙度会影响实际接触面积的大小,从而影响接触面的传热[7-8];金属表面上氧化膜的有无及厚度也会影响金属界面处的接触热阻,氧化膜的厚度越大,接触热阻就越大[9-11];涂层材料的类型、涂层表面的质地和涂层的厚度也会影响接触热阻[12]。

提高传热效率是支架组件的结构改进思路之二,这不仅能改善升温阶段各孔位温度的均一性,还可以缩短升温时间,使样本更快到达最佳孵育温度。参考PCR恒温扩增仪中样品基座的设计[13-16],通过对支架组件结构的调整,热量能更均匀、更快速地向微孔板的各孔位传递。

针对微孔板在孵育过程中存在温度均匀性差的问题,本研究综合前人的研究成果,拟通过对微孔板支架相关机械结构的调整,兼顾制造加工的难度和耗费,在尽可能减少改进方案结构复杂性及所需成本的同时,提升微孔板读数仪孵育系统的温度均一性,从而提高仪器的市场竞争力。

1 改进前微孔板支架温度性能测试

1.1 测试设备

试验设备包括:美国安捷伦34970A多通道数据采集仪;ThermoTMImmuno 96孔板;FinnpipetteTMF1多通道移液器。

温度数据采集通常采用具有灵敏度高、体积小、结构简单及响应时间短等优点的热敏电阻,故本研究采用基于负温度系数(negative temperature coefficient,NTC)热敏电阻的多通道数据采集系统进行温度数据采集。由于热敏电阻器的阻值与温度呈非线性的指数变化关系,若不进行合适的非线性补偿,则测温精度往往不高[17],所以在实际使用中通常都需要进行逐支标定,以确定每支热敏电阻的阻温特性。本试验中的热敏电阻经过油温校准,其测量精度达到±0.15 ℃,满足试验要求。

1.2 改进前支架组件模型

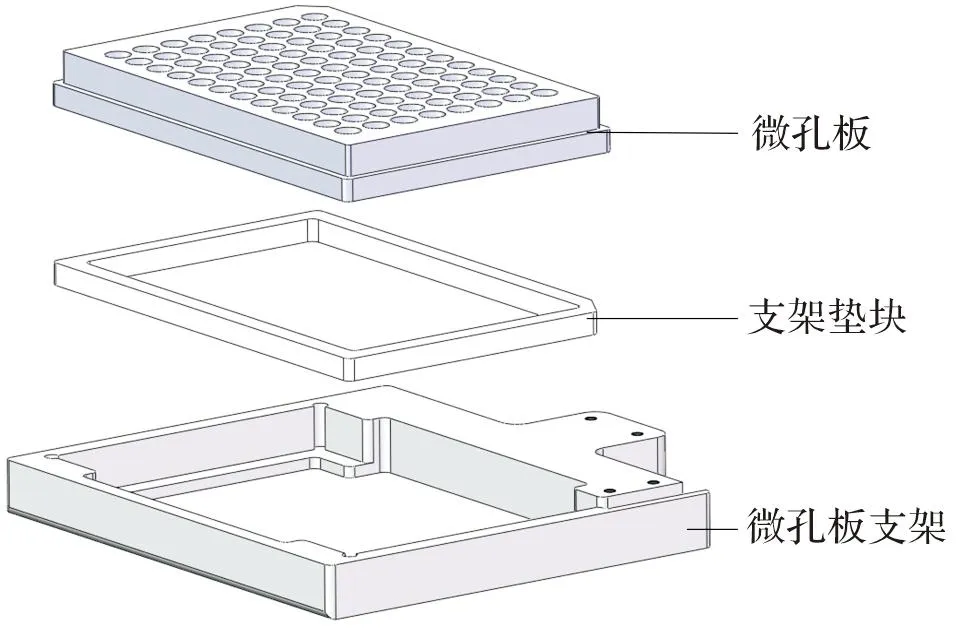

支架组件模型如图1所示,其中微孔板支架为支架组件的主体,具有承载、固定微孔板的功能,通过螺纹固定方式与运动机构连接,支架垫块固定于微孔板支架中间的方槽中;支架组件通过更换不同厚度的支架垫块来实现对不同高度微孔板的适配;微孔板的各孔位中盛放试验所需试剂。微孔板支架和支架垫块材质均为铝6061,微孔板材质通常为聚苯乙烯。微孔板与支架组件的侧壁接触面较大,底部接触面较窄。

图1 支架组件示意图Fig.1 Schematic diagram of holder assembly

1.3 试验方法

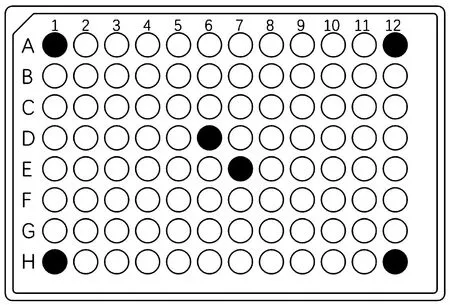

将环境温度调至25 ℃,仪器孵育温度设置为37 ℃,预热30 min以上;在微孔板的96孔中分别加入200 μL纯净水,并将测温探头居中固定在A1、H1、A12、H12、D6、E7等孔位,测温点分布如图2所示;多通道数据采集仪设置为每隔10 s采集一次数据,将微孔板放进预热好的仪器中进行孵育,时间为1.5 h,记录并处理数据。

图2 微孔板测温点分布Fig.2 Distribution of temperature measuring points in microplate

1.4 测试结果

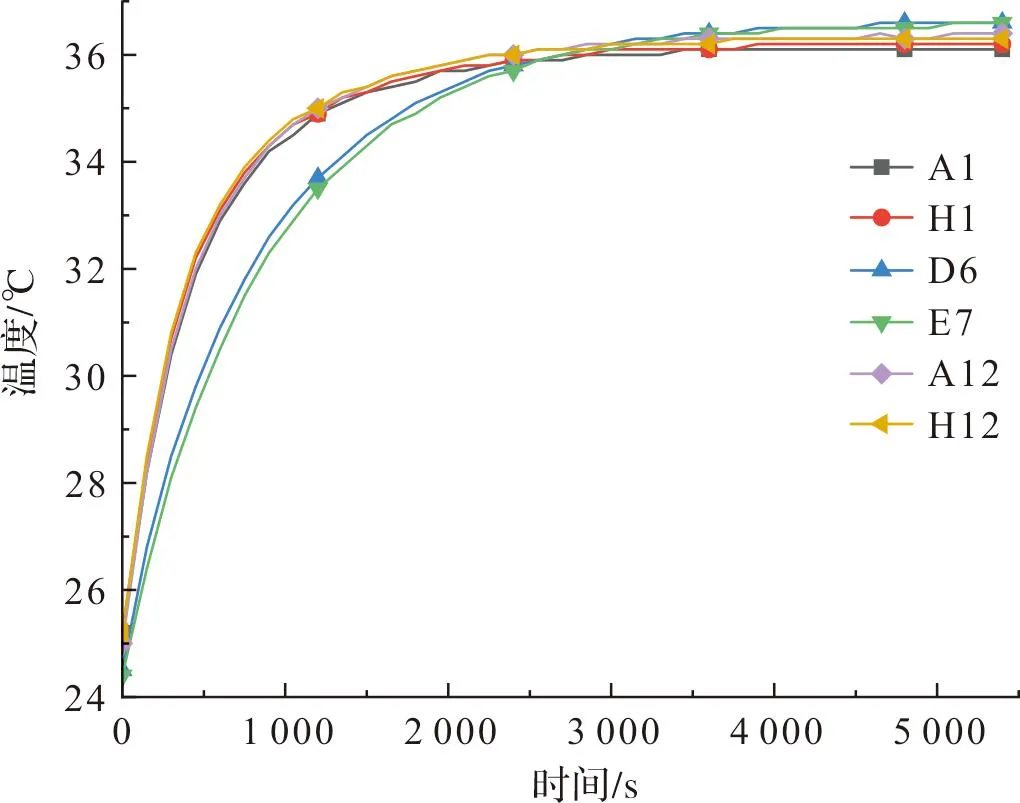

微孔板测温点升温曲线如图3所示,图中序号的字母表示测温点在微孔板中所处行,数字表示测温点在微孔板中所处列,如A1表示从上向下数第1行,从左往右数第1个孔。根据升温曲线计算得到升温过程中最大温差、最终温差、温差大于1 ℃的持续时间、升温阶段边缘孔前7 min平均升温速率、中间孔前7 min平均升温速率。温度测试数据汇总见表1。

表1 温度测试数据汇总Table 1 Summary of temperature test data

图3 微孔板测温点升温曲线Fig.3 Heating curve of temperature measuring points in microplate

1.5 结果分析

根据图3的升温曲线及表1的汇总数据可知,在整个孵育过程中边缘孔A1、H1、A12、H12升温曲线较为一致,而中间孔D6、E7升温曲线也较为一致。在升温初期,边缘孔位的样本溶液升温速率明显高于中间孔位,边缘孔和中间孔存在明显温差,且持续时间较长。

2 微孔板支架组件改进

2.1 试验材料

改进方案所需材料包括:铝6061、酚醛树脂、聚四氟乙烯(poly tetra fluoroethylene,PTFE)和乙烯-醋酸乙烯酯共聚物(ethylene vinyl acetate copolymer,EVA)。其中,铝6061和酚醛树脂为微孔板支架组件的制造材料,PTFE为支架组件表面涂层材料,EVA为支架组件与微孔板接触界面的隔热介质。

2.2 结构改进方案

在孵育过程中,首先对仪器预热0.5 h,以保证孵育腔内温度达到目标值,然后再放入微孔板进行正式孵育。对微孔板在升温过程中出现温差的原因进行合理假设:预热阶段支架组件首先被加热,放入微孔板后,两者间的温差导致热量从支架组件向微孔板传递,由于接触面在微孔板边缘处,热量通过接触面从微孔板边缘向中心传递,因此升温阶段微孔板边缘温度高于中心温度。基于该假设设计并加工不同结构的微孔板支架组件,支架组件改进方案如图4所示。

图4 支架组件改进方案Fig.4 Improvement schemes of holder assembly

2.2.1 微孔板支架组件材质的改变

酚醛树脂的化学稳定性、阻燃性和热稳定性优良,传热系数大约为0.2 W/(m·K)[18],远低于铝6061。综合考虑加工难度、成本等因素,最终选定酚醛树脂作为微孔板支架组件材料,如图4(a)所示。

2.2.2 支架组件表面涂层的增加

为了达到隔热目的,需选用低导热系数、高密度和高比热容的材料作为隔热介质[19]。PTFE导热系数为0.29 W/(m·K),是一种常见的低导热系数材料,可以作为支架组件的涂层使用,故增加表面喷涂厚度为0.1 mm的PTFE作为试验组,如图4(b)所示。

2.2.3 支架组件接触面隔热介质的增加

多层材料可以有效阻隔热的传递,因此考虑在支架组件和微孔板的接触面之间增加一层或多层隔热材料,使支架组件和微孔板不直接接触。隔热材料需要具有良好的化学稳定性、缓冲性能及隔热保温性能,根据试验室现有条件,在微孔板支架组件与微孔板的接触面上粘贴一层EVA材料以隔热。

2.2.4 支架组件与微孔板接触面积的减少

原模型中微孔板和支架组件间的接触包括:微孔板侧壁与支架间的面接触及微孔板底面与支架间的线接触。现更改支架组件的结构,改进后的支架组件与微孔板接触部位宽度分别为10、5、1 mm,分别如图4(c)、(d)、(e)所示。

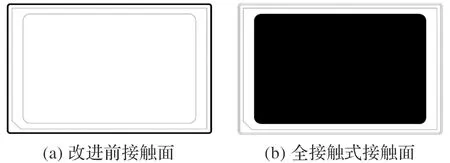

2.2.5 微孔板底面与支架垫块接触面的增加

在改进前的支架组件方案中,支架组件与微孔板的底边接触面如图5(a)所示,仅微孔板边框底部窄边与支架组件存在接触。在结构支架改进方案中,通过调整支架垫块结构,增加了支架组件与微孔板底部的接触面,改进后支架组件与微孔板底边接触面如图5(b)所示,图中黑色区域为实际接触面。改进后支架垫块结构如图6所示,其中图6(a)为与微孔板底部完全接触的支架垫块,图6(b)为与微孔板96孔对应位置镂空部分接触的支架垫块。

图5 微孔板底部接触面变化示意图Fig.5 Schematic diagram of contacting surface change at the bottom of microplate

在上述几项改进方案中:替换支架组件材质,增加涂层或隔热介质,减少接触面,都是为了增大支架组件与微孔板间的接触热阻,从而减少从支架组件向微孔板的热量传递;更改支架垫块结构,令支架垫块与微孔板孔位底部充分接触则是为了增强支架组件与微孔板间的热传导,同时使微孔板各孔位能够更均匀地受热。

3 改进后支架组件结构温度性能测试

3.1 试验设备

试验设备包括:美国安捷伦34970A多通道数据采集仪;Tsto890红外热像仪;ThermoTMImmuno 96孔板;FinnpipetteTMF1多通道移液器。

3.2 试验方案

3.2.1 热成像试验

准备两个相同的微孔板,96孔中均加入200 μL纯净水,置于室温25 ℃环境中;支架组件置于恒温32 ℃房间中央的桌上,预热2 h;将其中一个微孔板直接放置在支架组件上作为试验组,将另一个微孔板利用四个塑料立柱支撑在桌上,紧邻支架组件,作为对照组;每隔30 min通过热成像仪对两组微孔板进行检测,记录中心孔与边缘孔的温差。

3.2.2 升温曲线试验

环境温度调至25 ℃,仪器孵育温度设置为37 ℃,预热30 min;在微孔板的96孔中分别加入200 μL纯净水,并将测温探头居中固定在A1、H1、A12、H12、D行及第6列,总计23个孔位上,测温点分布如图7所示;多通道数据采集仪设置为每隔10 s采集一次数据,将微孔板放进预热好的仪器进行孵育;孵育1.5 h,记录并处理数据。

3.3 数据分析

3.3.1 热成像试验数据分析

图8(a)、(b)、(c)分别为加热30、60、90 min时微孔板的热成像图。由图8可知,对照组在空气中直接加热微孔板,其边缘孔与中心孔温差始终保持在1 ℃内,根据YY/T 1155—2019 《全自动化学发光免疫分析仪》[20]中要求,在误差允许范围内;试验组放置于支架上的微孔板边缘孔温度明显高于中间孔;对两组数据进行比较,整体暴露于空气中的对照组微孔板各个孔位温度一致性更好。本试验结果表明,在空气温度恒定的孵育环境中,有热量通过热传导方式从支架组件向微孔板传递,并对微孔板各孔位间温度均一性产生负面影响。

3.3.2 升温曲线试验数据分析

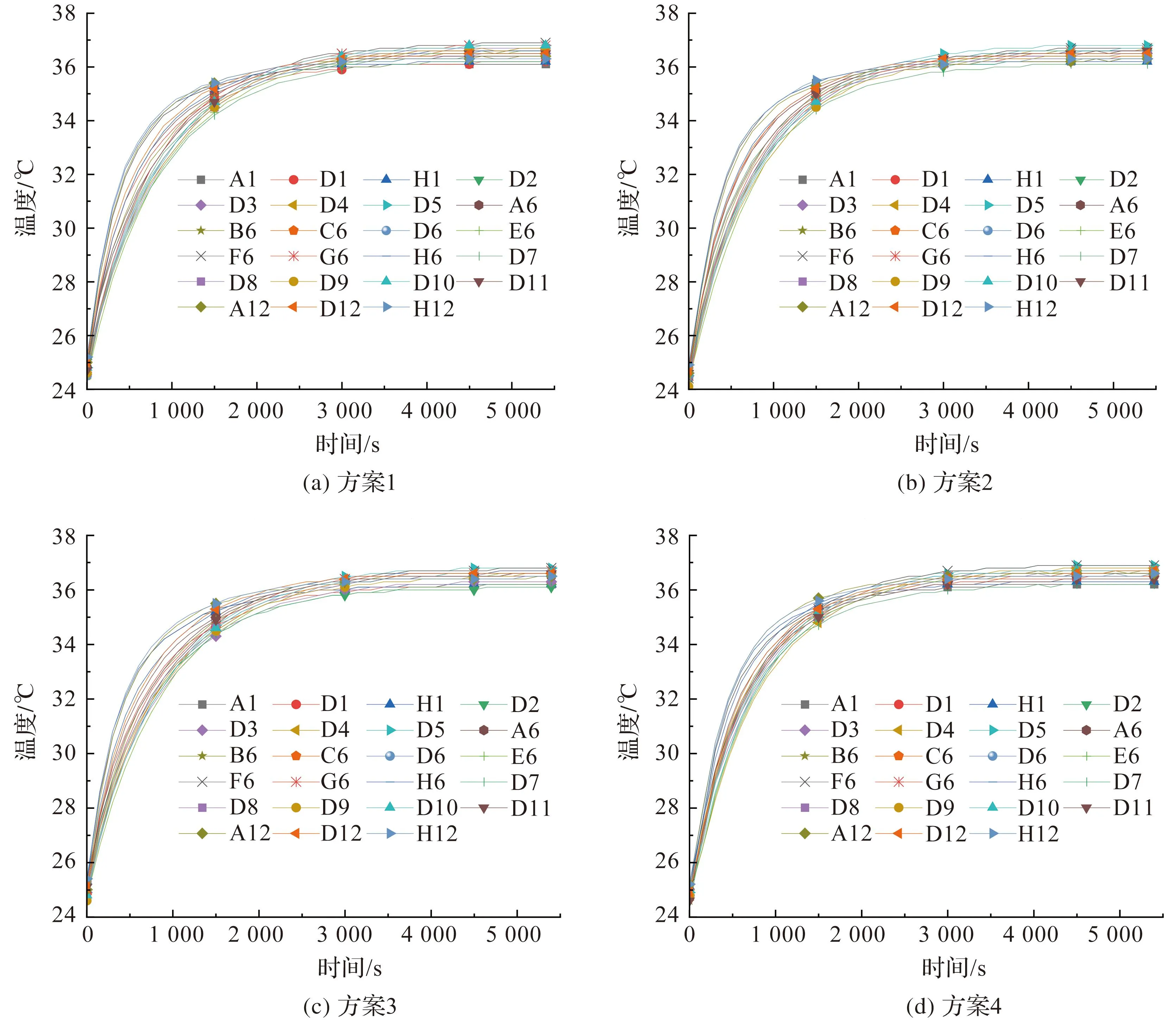

为方便后续分析,将不同的试验方案进行编号,具体如下:方案1,改进前支架组件结构;方案2,支架组件表面喷涂PTFE;方案3,支架组件材质替换为酚醛树脂;方案4,支架组件在与微孔板接触面处粘贴EVA;方案5,侧壁接触(10 mm)+垫块接触(10 mm);方案6,侧壁接触(5 mm)+垫块接触(5 mm);方案7,侧壁接触(1 mm)+垫块接触(1 mm);方案8,改进前支架+垫块接触(10 mm);方案9,改进前支架+垫块接触(5 mm);方案10,改进前支架+垫块接触(1 mm);方案11,侧壁接触(10 mm)+改进前垫块;方案12,侧壁接触(5 mm)+改进前垫块;方案13,侧壁接触(1 mm)+改进前垫块;方案14,改进前支架+底面完全接触垫块;方案15,改进前支架+底面部分镂空接触垫块。根据序号排列,各方案升温曲线分别如图9(a)至(o)所示。

图9 各方案微孔板测温点升温曲线Fig.9 Heating curves of temperature measuring points in microplate of each scheme

将15组试验数据中升温过程产生的最大温差、温差大于1 ℃的持续时间、最终温差、前7 min平均升温速率及其标准差进行汇总整理,结果见表2。

表2 不同方案支架组件温度测试数据汇总Table 2 Summary of temperature test data under different holder assmbly schemes

由图9各方案的升温曲线及表2的汇总数据可知:最优方案为方案14,即全接触式支架垫块结构。放置于该结构上的微孔板在升温过程中出现的最大温差仅为1.1 ℃,升温过程中最大温差超过1 ℃的持续时间为120 s,前7 min平均升温速率为1.065 ℃/min,升温速率标准差0.043;相比改进前的支架结构(方案1),方案14的最大温差降低了62.07%,最大温差超过1 ℃的持续时间降低了92.72%,升温速率提升了37.60%,升温速率标准差降低了57.00%,从而有效改善了微孔板孔间温度一致性。另外支架垫块和微孔板底部部分接触的方案15,最大温差为1.4 ℃、升温速率为1.012 ℃/min、升温过程中最大温差超过1 ℃的持续时间为490 s、升温速率标准差0.044,相比修改前的支架结构(方案1),最大温差降低了51.72%,升温速率提升了30.75%,最大温差超过1 ℃的持续时间降低了70.30%,升温速率标准差降低了56%;方案2至方案13的试验结果均不理想,各项指标无明显提升,升温过程中的最大温差均未降低至2 ℃以内。

通过试验结果可以看出,支架垫块和微孔板底部的接触面积对孔位温差及升温速率影响较大,支架垫块与微孔板孔位底部充分接触可提高支架组件与微孔板间的热传导,使微孔板各孔位能够更均匀地受热,更有利于热量均匀、快速地向微孔板的各孔位传递;但无明显的证据表明,替换支架组件材质、接触面喷涂PTFE及在接触面处粘贴EVA材料等方法可以提高孵育系统的温度均一性。

4 结 语

本研究通过对微孔板支架组件机械结构的调整,有效降低了微孔板读数仪在升温阶段不同孔位中样本的温度差异。试验数据显示,支架组件与微孔板底部充分接触有助于保持微孔板各孔位间的温度一致;无镂空结构的支架垫块仅适用于化学发光检测等不需要光路穿过微孔板的检测模式;在微孔板孔位对应位置增加通孔的垫块结构适用于吸收光检测、荧光检测等需要光路穿透微孔板的检测模式,且该垫块结构能够减少进入检测光路中的杂散光,提高了光学检测的准确性。改进前的支架垫块由于其横截面积较小,在加工过程中易发生形变而影响性能,经优化后的底部全接触式支架垫块不仅提升了微孔板读数仪的孵育性能,还具有加工难度小、成本低的优势,具备较强的理论和应用价值。本研究未对接触热阻涉及的所有变量进行精确的控制,后续将进一步深入对支架组件材质、结构和表面处理等因素的研究。