焦炭皮带自动取制样装置的研发应用

2023-12-26荆正平王锰

荆正平 王锰

(武昆股份制造管理部)

1 前言

随着钢铁行业智能化、自动化设备的不断发展,对于块矿物料的取样乃至制样等检测过程的技术也逐渐趋于成熟,在国内已有成功应用的案例。机械取样技术虽已在昆钢公司内部使用多年,但对于块状物料的取样乃至自动化控制进行块状物料粒级组成筛分和其它在线试验技术一直未有实施。长期以来仍采用人工取样,劳动强度大,取样代表性不强问题日益突出。

2 调研与分析

(1)目前新区进厂的焦炭均为汽车运输,验收卸货的方式有两种:一种是直接落地卸货,此方式由于汽车落地卸货的地点存在不确定性,故在此情况下不具备自动取样条件,还将继续采用人工取样来完成样品采集,样品采集完成后后续检验项目采用机械自动检测方式;第二种汽车卸料到汽车受料仓后通过皮带运输到高炉焦炭仓,经现场查看皮带走向,在受料仓下皮带运输端部具备自动取样条件,自动取样完成后再自动进行后续检验检测。

(2)预建设的焦炭自动取制样设备是在一处空地处,没有房屋建筑可以搭接,故需考虑房屋基础设施。同时此处也需新建一个新的汽车受料仓用于皮带运输焦炭至高炉。另涉及自动取样部分功能需搭建于新汽车受料仓皮带运输某个部位,与炼铁厂沟通、查阅受料仓的具体位置、尺寸、皮带走向、与已有皮带搭接方式等设计资料。确定自动取样机与受料仓运输皮带的搭接位置:位于新建受料仓运输皮带和老皮带搭接处配置自动取样装置。该位置位于皮带端部,可实现皮带运输焦炭端部取样功能,这种方式所取样品代表性优于皮带中部的位置。

(3)考虑所有功能需实现全自动完成,在样品取出来之后所有检验过程均需做好相关衔接功能,由于车辆卸货是逐车进行,整个取样过程也是逐车取样,取样时间较长,故后续检验设备如和取样设备同时开启运行则需运行时间较长,势必造成一定量的电力资源浪费和设备磨损。为解决此问题,在整个检验流程中设计了一个样品暂存仓,用于所取样品暂时存放,在该批次车辆取样完成后,再进行后续检验流程。

(4)通过以上实地调研及分析,考虑当运输车辆进厂后,直接卸货到受料仓,在受料仓下皮带运输端部配置相关设施,以实现全自动取样制样流程。设计流程见图1。

图1 在受料仓处配置皮带自动取制样装置

3 研制思路

3.1 确定取样方式

皮带取样根据取样位置可分为中部和端部。而从现场条件来看,建设皮带端部采样机具有位置条件。全断面端部采样技术有皮带正面取样和侧面取样两种方式,对比三种取样位置取样代表性和效果的优劣,见表1,为更好体现取样代表性,确定最终取样方式为侧面,见图2。

表1 三种取样位置对比

图2 皮带端部侧面自动取制样装置

3.2 确定合适的取样位置和取样头宽度

焦炭落在皮带上之后,经过皮带不断震动传输,小颗粒焦炭势必会越来越贴近皮带运输表面,大颗粒焦炭在上,小颗粒焦炭在下的情况,当运输到皮带端部时,皮带上运输焦炭跌落时将会呈现抛物线形状的状态,且大颗粒焦炭在远离皮带一侧,小颗粒焦炭(包含焦末)将会出现在贴近皮带一侧,如图3 所示。

图3 不同粒度焦炭从皮带跌落示意

同时以皮带端部轴线为中心线,越往下物料跌落所形成的抛物面越宽,想要截取全断面物料就需要更宽的取样头,由于卸料仓下料口大小固定,皮带运输速度固定,物料在皮带表面堆砌的高度将会一定,因此皮带端部焦炭自由跌落时的抛物面宽度在一定高度时将会固定。

皮带运输过程中,通过图所示“3 皮带端部”位置进行取样,则取样头所处高度的选择非常重要。为保证运输皮带的正常运行,皮带取样过程中取样头不能影响皮带运行为基本原则,以皮带端部转动轴轴心线为水平线,取样头深入位置高于水平线位置,则取样过程中贴近皮带位置的物料将不能被取到,同时由于物料跌落过程中对取样头产生较大冲击力,取样位置若置于水平线以上,则很可能对皮带造成伤害。因此合理的取样位置应置于水平线以下,这样不仅可以避免取样头在冲击力作用下对皮带的伤害,同时还能取到贴近皮带的位置,保证了取样的代表性,通过实际观查和测量,水平线下贴近水平线位置为最佳取样位置,此时只需测量物料形成抛物面的宽度,即可满足既不对皮带造成伤害,贴近皮带位置的小颗粒焦炭可以取到,同时物料跌落对取样头产生的冲力相对较小。经过现场实际测量,皮带运输物料过程中此位置物料跌落形成的抛物面宽度基本为400 mm,因此决定取样头的宽度为400 mm。

3.3 全流程设备搭接

皮带运输位置和皮带取样位置、方式确定了以后,需要确定后续检测设备的摆放位置和搭接方式。经过多次现场勘查和交流探讨,最终确定的设备搭接方式如图4 所示,可以满足所取样品后续的检验要求。

包含的主要设备清单见表2。

表2 焦炭皮带自动取制样装置配置清单

4 取样合规性确认

4.1 确定取样量

在确定了料仓暂存功能后,对于暂存仓的大小(可存储多少样品)需要通过计算获得。根据GB/T 1997-2008《焦炭试样的采取和制备》[1]及KGG73G006《岗位规程(生产方)》(原材料检验取样转样篇)第1 版[3]相关要求,焦炭各类样品样品量如下:

①用于热态、冷态检测的样品量应≥80 kg;

②用于水分、成分样和粒度检测的样品量应≥100 kg;

③结合前两条用于焦炭所有检测项目样品总量应≥180 kg;

④冷态检测样品量要求50 kg,同时粒度必须>60 mm,通过对四月进厂的6 种焦炭计算了焦炭中>60 mm 部分占比,以确保取样量通过筛分之后满足冷态转鼓配鼓的要求,见表3。

表3 四月进厂的6 种焦炭粒级占比

通过表3 可以看出,按>60 mm 部分占比即为≥80 mm 和-80+60 mm 部分之和最小值为25.03 %。因此为保证最终所取样品>60 mm 部分能满足50 kg,则所取样品量应大于50 kg/25.03%=199.76 kg。

综合以上4 组条件,所取焦炭样品如要满足所有检测项目,则最小取样量应大于199.76 kg。因焦炭密度为500 kg/m³。设样品暂存仓的容积为x,则x=(199.76 kg/500 kg/m³)=0.40 m³。故暂存仓的容积须≥0.40 m³才能满足样品量的需求。这一数据是满足基本条件时的容积,为确保所取样品可满足要求,在发生极端情况也能满足样品量,将暂存仓容积设定为0.60 m³,此时样品量可达到0.6 m³×500 kg/m³=300 kg。

通过大量的试验,最终取样量定为约260 kg即可满足各种样品总的样品量需求,同时对整个流程中的三个二分器进行调节,保证每个检测项目的最终样品量满足要求,最终各个环节的样品量如表4 所示:

表4 各检验环节所需样品量

4.2 确定取样频次

在总的取样量260 kg 确定之后,需进一步确定取样频次,保证所取样品总量满足要求,同时具有良好的取样代表性。实际当中进厂新区的焦炭品种较多,最多时每天在5-6 个品种,每个品种的车辆会安排在拉运车辆到齐后统一卸车。(少数情况下当同一品种同一天进厂量较大时,可能会分两批次进行集中卸车。)

进厂车型分为平板车和自卸车,由于两种车型卸货方式及装运重量不同而导致最终的卸货时间不同,经过现场计时,平板车平均卸车时间为15 分钟/车,自卸车平均卸车时间为5 分钟/车。

平板车小时卸货量为:60 分钟/10(分钟/车)×40(吨/车)=240 吨。

集装箱车小时卸货量为:60 分钟/4(分钟/车)×22(吨/车)=330 吨。

焦炭料仓及仓下皮带设计运输量为250 t/h(即4.17 t/min),不管是哪种车型,每小时卸料量均可基本满足或满足有余,因此可基本保证仓下皮带运输过程中有物料,只要采用随机取样方式,在一定时间运输时间内取一定的次数,即可满足总的取样量。

那么当进厂车数一定时,卸车总时长就已确定。同时总的取样量已定、取样头大小已定即每次取样量已定,那么要在固定卸车总时长内取够总的取样量,取样次数就可以确定:

取样次数=取样总量/取样头单次取样量;

两次取样动作之间时间间隔=仓下皮带运送总时长/(取样次数-1);

通过以上分析,则两次取样动作之间的时间间隔(x)计算方法具体如下:x=进厂总量/(取样总量/取样头单次取样量-1),分钟。

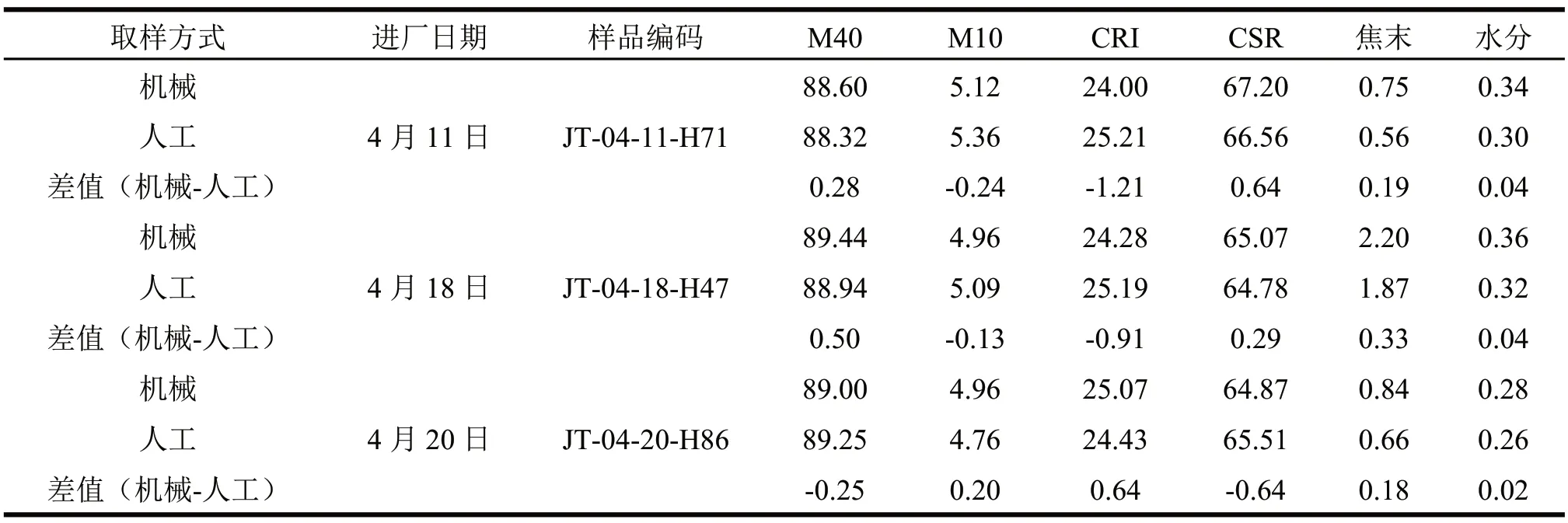

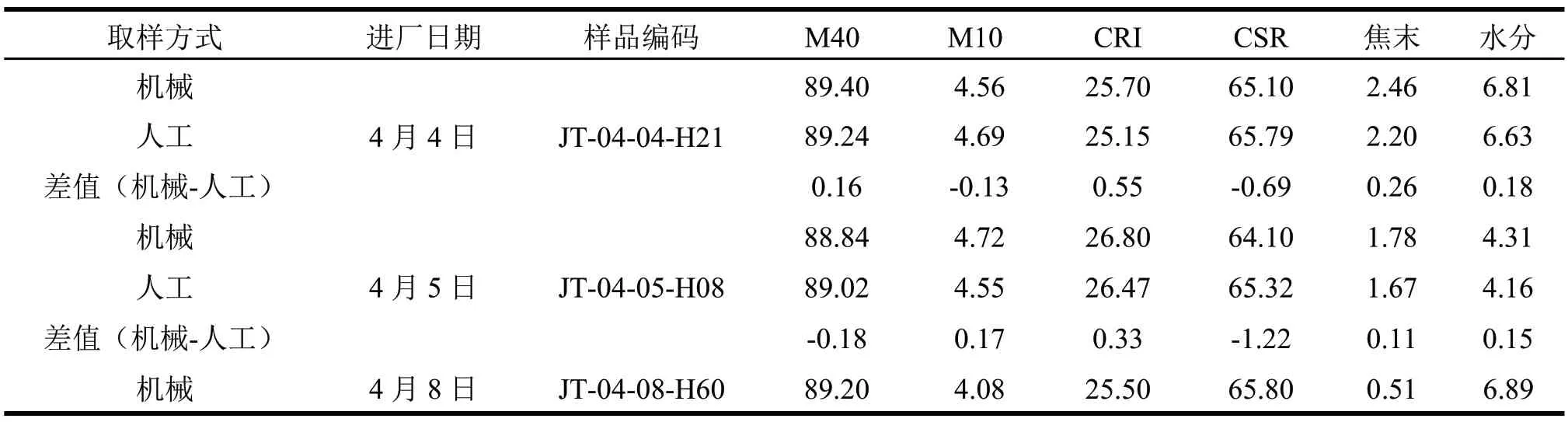

5 比对结果

焦炭皮带自动取制样装置基本建设完成后,开展了机械与人工所取样品结果比对工作。对同一批样品同时进行机械取样和人工取样的平行试验,对比两种方式的关键指标,包括冷态、热态、焦末、水分结果,以确保机械所取样品代表性满足要求。对2021 年4 月进厂的三种焦炭进行了比对试验,对比结果见表5~表7:

表5 第1 组试验三批本部干熄焦

表6 第2 组试验三批师宗焦

表7 第3 组试验三批外购焦

开展的三组试验当中,既有昆钢的自产焦,又有外购焦;既有干熄焦,又有水熄焦;既有顶装焦、又有捣鼓焦。可以说本次所对比的焦炭品种覆盖了昆钢新区目前所有中类的焦炭,其对比意义具有很强的代表性。

从表5~表7 可以看出,对于进厂焦炭所关注的多个指标,通过机械取样和人工取样后开展的各种试验结果的偏差均在国标允许范围以内,说明机械取样和人工取样的试验结果之间只存在系统性偏差,不存在取样方式带来的误差。

同时,通过以上数据我们可以发现:

(1)机械取样和人工取样的冷态结果和热态结果无单向偏差,偏差值有正有负,说明机械取样和人工取样带来的是系统偏差,是合理的。

(2)但对于焦末和水分结果来看,虽然其偏差结果在允差范围内,但对比结果存在明显的单向偏差。为此,通过对比结果分析,探究了为什么机械取样的焦末和水分比人工取样的结果偏高。

①焦末结果偏高的同时水分结果也偏高,这一趋势是符合焦炭物理特性的。通常来说,焦末吸水量较块状焦炭多,因此焦末高则水分高是合理的。

②机械取样的焦末含量比人工取样的高。通过对比人工取样方式和机械取样方式即可发现这一过程是可以理解的。焦炭取样过程上描述,人工取样时应扒去附着在焦炭表面的焦末,再进行人工取样;而全断面端部取样机在取样时截取的是皮带的全截面,没有人为去掉焦炭表面附着焦末的动作,故其采取样品的焦末含量高于人工所取样品,是正常的。

(3)通过以上对比和分析,可以得出以下结论:

①机械取样的试验结果和人工取样试验结果存在一定偏差,但此偏差属于系统性偏差,和取样方式没有关系。

②机械取样的焦末和水分要略高于人工取样,其结果也属正常范围,更可以说明机械取样的代表性比人工取样更好,更切合焦炭实物的实际状态。

6 成果与创新

6.1 实施成果

(1)真正实现块状物料全断面取样,取样代表性符合实物真实情况。本次全自动取样位置定于皮带端部,并从皮带侧面进入采样,物料从皮带运输自然下落过程中形成的物料全断面所有位置均可成功取到,包括位于皮带表面上的小粒度焦炭,所取样品客观真实地反应了物料应有状态。

(2)实现了块状物料自动取样问题。新区从建厂开始,进厂焦炭一直采用人工取样,劳动强度大,取样代表性不强,同时人工取样管控困难,存在较大廉洁风险。机械自动取样替代人工取样,很好地解决了人工取样存在的问题。

(3)焦炭粒级组成是焦炭检验主要指标之一,焦炭皮带自动取制样装置的实施,成功实现焦炭粒度的自动检测。实现自动取样后,取样代表性增强,在取样完成后,首先称量样品总重,焦炭5级粒度情况,通过震动给料机缓慢给料,逐级筛分,实现了焦炭粒级组成的自动筛分、自动称量、自动计算各粒级占比。

(4)在焦炭粒级筛分完成之后,按>80 mm和60 mm-80 mm 部分实际重量比例进行冷态转鼓试样配鼓。配鼓样品粒度经自动筛分后满足试验要求,同时配鼓比例满足标准要求,配鼓重量可进行配置,经过不断的摸索试验,最终设定机械自动配鼓冷态试样55 kg,满足国标要求50 kg。

(5)实现了弃料自动收集,集中处理。在机械筛筛分完成后,分别称量并计算焦炭各粒度重量级粒度组成,完成冷态试样配鼓后,剩余物料由设备通过皮带运输到固定位置,集中摆放集中处理,减少了人工搬运物料带来的劳动强度。

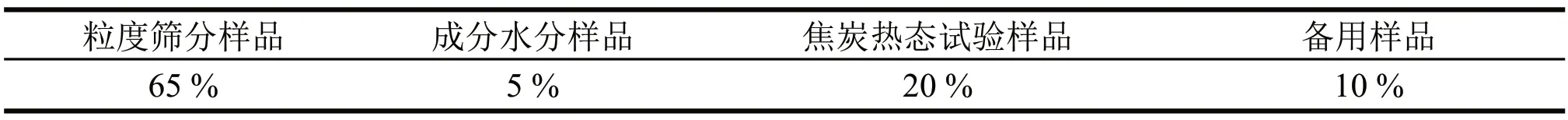

(6)通过三级二分装置,自动同时完成焦炭粒度筛分样品、成分水分样品、焦炭热态试验样品、焦炭备用样品的自动分取,全过程无需人工干预自动完成,且各种试样比例合适,各种试验样品占比见表8。

表8 各种试验样品占比

(7)高清数字式视频监控系统的应用实现了对取制样全过程、关键点的无死角全覆盖实时监控和记录,即可对整个取制样过程进行还原,也可通过视频查看整个过程是否存在人为干预的影响,增加了廉洁风险防控手段。

6.2 技术创新

机械取样技术虽已在昆钢公司内部使用多年,但对于块状物料的取样乃至自动化控制进行块状物料粒级组成筛分和其它在线试验技术一直未有实施。在原燃料进厂检验环节自动化技术不断发展的前提下,开展块状物料自动化流程,并根据现场实际情况结合功能需求进行了不断完善,最终完成了初设全部功能,在实施过程中产生的创新点如下:

(1)改进了块状物料皮带取样方式,对原来已有的皮带中部采样技术进行了研究分析,对比端部取样效果。最终采用端部方式替代中部取样方式,对于块状物料,取样代表性大幅增强。

(2)结合现场条件,对原设计的皮带正前方端部取样方式进行改进,采用皮带端部侧方位全断面取样替代皮带端部正前方位置的取样,取样代表性满足要求,同时取样设备占地面积小,不影响皮带正常运行和检修。

(3)真正意义上实现了块状物料从取样、制样、粒级在线检测、试验样品自动选取、自动配比、自动弃料的全套功能,在昆钢块状物料全自动取制样技术方面取得巨大进步。

(4)由于皮带取样位置和制样位置垂直高度相差较大,而所取样品需通过皮带运输。为了防止所取样品在提升运输过程中滑落的问题,采用槽型皮带替代传统皮带,实现了接近30°倾角皮带运输块状物料而没有出现物料回撒情况。

(5)实现了焦炭五级粒级组成自动在线检测、焦炭冷态试验样品自动配鼓、热态样品自动分取、水分样品自动分取等全自动功能,彻底取消了人工参与检验过程的历史,大幅增强检测结果的客观公正性。

7 结论

(1)块状物料全自动取制样一直以来都是检验环节的难题,特别是取样代表性问题,采用汽车采样机等设备采取样品时会对物料原始形状进行破坏,同时各种粒级样品无法保证均匀采取,从而所取样品代表性不足。目前来说唯一可行方法为皮带取样,而皮带取样最好的方式是端部截取样品,这样样品采取时取样装置不会对焦炭外形影响,而且块状物料各粒级均可均匀取到,其代表性具有真实性。取样总样量>260 kg,可同时满足多种试验样品量,其中粒级检测样量约占65 %,成分水分样量约占5 %,热态样量约占20 %,剩余10 %为备用样。

(2)在原燃料检验过程中,另一个主要问题是人工参与检验过程的问题。而解决此问题的方式就是采用全自动方式进行检测作业,彻底隔绝人与物料,从而更能提高检验检测过程的客观公正性。对于质检业务来说,全自动装置不仅能提升检验检测效率,降低职工劳动强度,更为主要的是降低人为参与检验工作存在的廉洁风险。效率提高体现在两方面:一是以每天进厂50 车焦炭举例,原人工取样时间约3分钟/车,每天可节省2.5 h;粒度筛分检测数据报出时间由原来平均耗时约12 小时,到现在的0.5 小时完成,实际时间缩短了95.83 %。

(3)设计之初充分考虑了现存的各种问题,同时外出考察,学习同行业先进的做法,再结合昆钢新区焦炭进厂检验流程和位置等条件,在充分论证其可行性后设计出了整体流程。经过近半年的努力终于成功实施完成,达到预设目标。后经现场不断的调试,对焦炭皮带自动取制样装置功能再次修改完善。目前进厂新区的焦炭,从卸料口卸货的可很好采用全自动流程进行取制样检验工作,而落地部分也只有经人工取样后再经过自动制样流程。自设备正式投入使用以来,运行状态稳定良好。彻底解决了焦炭进厂检验环节取样代表性和人工参与检验的问题。

(4)在昆钢公司,玉钢公司、云煤公司进厂焦炭检验业务也和昆钢新区一样,存在相同的问题。焦炭皮带自动取制样装置的技术路线和研究成果具有前瞻性和引领性,完全可在玉钢公司、云煤公司进行推广,同时新区二期建设时可借鉴本案例,提前作出全面统筹考虑,在焦炭皮带自动取制样装置的基础上增加冷态转鼓在线检测等更加先进的技术,从而使焦炭检验工作从进厂取样、过程检测、样品制备等全流程实现自动化作业。