铝粉/氢气/空气混合爆轰现象试验研究1)

2023-12-16张晓源卢子寅李进平张仕忠陆星宇

张晓源 卢子寅 李进平 张仕忠 陆星宇 陈 宏

(中国科学院力学研究所高温气体动力学国家重点实验室,北京 100190)

引言

有关粉尘爆炸的试验研究,始于对工业安全的考虑.特定条件下粉尘与空气形成可燃混合物,一旦遇到点火源,就会引发燃烧并产生爆炸.在19 世纪中叶就开始有研究煤粉、铝粉和农作物等粉尘爆炸特性的相关试验[1-4].为了更好地理解和预防粉尘爆炸,先后开展了大量的试验研究.根据参与化学反应的物质形态的区别,可将粉末与气体混合物的爆轰现象分为3 类[5]:(1)多相爆轰,在爆轰过程中发生的化学反应是固态颗粒与气体之间的多相反应,通常可燃物仅为固态颗粒;(2)混合爆轰,可燃物既有固态颗粒又有气体,在爆轰过程中,既有气体间的化学反应,又有固态颗粒与气体的反应,区别于多相爆轰,混合爆轰情况更加复杂;(3)含尘气体爆轰,固态颗粒是惰性的,不参加化学反应,爆轰过程中反应只发生于气体之间.

金属粉末作为一种新型燃料,具有密度大和燃烧焓高等优势,并且绿色环保,易于运输和保存,在航天推进中扮演着重要的角色,有效增大了固体推进剂的比冲[6-7].而金属粉末在应用中最主要的问题是其往往难以点燃,对点火和起爆的要求高.金属粉末与燃料混合使用,将有希望克服这样的缺点.作为新型空天技术的发展方向之一,爆轰推进技术通过爆轰波点燃燃料,与传统的基于燃烧的推进系统相比,可以实现更快、更完全的燃烧,提高发动机效率和性能[8-9].目前,在脉冲爆轰、旋转爆轰和斜爆轰等方面的研究与发展中,爆轰推进技术已经取得了实质性的进展[10-13],但其中固体燃料的应用研究相对较少[14-16].有研究表明,将某些金属粉末与其他燃料混合使用,通过提高火焰速度、温度和压力上升率,可以提高爆轰发动机的燃烧效率和推力水平[17].当金属粉末和可燃气体同时存在,并与空气混合发生爆轰时,金属粉末和可燃气体都将反应释热,其中存在复杂的物理和化学过程.金属粉末在爆轰推进技术上的应用基于对爆轰波的理论认识,需要充分的试验研究成果来支撑.

金属粉末/空气爆轰研究领域拥有丰富的试验研究成果[18-22],这些成果揭示了金属粉末爆轰的特性、波阵面结构以及爆燃转爆轰等重要现象,加深了对金属粉末爆轰机理的理解.针对金属粉末/气体混合爆轰现象的研究,Zhang 等[22-23]和Veyssiere等[24-26]两组研究团队分别采用水平和直立式结构的爆轰管,选用了μm 级的铝粉,混合气体多为富氧的乙炔/空气或者氢气/空气进行实验,试验中发现了稳定的双波面爆轰波结构.在对混合爆轰现象的复杂性与多样性进行分析之后,分别给出了对混合爆轰波结构的分类,使我们对单波面、双波面等混合爆轰现象有了基本的认识与了解.

本文关注高温水蒸气为主体的燃气中铝粉点火燃烧特性对混合爆轰现象的影响,开展了铝粉/氢气/空气混合爆轰试验研究.实验在当量比的氢气/空气混合气体中进行,气相爆轰后高温产物中的主要氧化剂成分是水蒸气.高温燃气条件下铝粉的点火燃烧特性直接对混合爆轰现象产生影响.通过对混合爆轰现象的深入分析,归纳混合爆轰波的结构的影响规律,了解金属燃料粉末在复杂环境中的点火与燃烧特性.对混合爆轰现象的深入认知,将利于爆轰技术的发展与应用.

1 混合爆轰现象

在混合爆轰现象中,燃料既来源于混合物中的可燃气体,也来源于散布在气体中的可燃颗粒,爆轰波依靠这两部分的化学释热来维持.颗粒相的点火延迟和燃烧时间与气相的相比,相差一个甚至数个量级,因而混合爆轰的释热过程复杂.在头激波之后,化学反应区域更长,释热顺序的不同将引起混合爆轰多种不同的波系结构.

根据ZND 理论,激波后是一段反应区,反应区末端是化学反应完成后的爆轰产物[27].混合爆轰中气相间的化学反应在波阵面后迅速完成,而金属粉末由于传热和相变等物理过程,反应慢一步发生.气相间爆轰首先产生高温燃气,之后铝粉与气相爆轰产物中的氧化剂反应释热.富氧的气体爆轰所得的燃气中,存在O2,H2O 及CO2等氧化剂.相对于气相爆轰波,铝粉点火延迟时间的不同,导致了混合爆轰波结构存在不同的类型.

根据实验结果与理论分析,Zhang 等[22-23]与Veyssiere 等[24-26]在各自的文献中,对混合爆轰波的结构进行了分类.(1)单波面结构:在单波结构的情况下,爆轰波由气相间的反应释热和颗粒相的反应释热同时支持,仅有一个波面.该情况下颗粒相的化学反应延迟时间较短,能够在气相爆轰波音速面之前开始反应.(2)双波面结构:特点是存在两个波面.第一道波面由气相间的化学反应释热支持,第二道波面由颗粒相与气相产物的化学反应释热支持.颗粒相的反应点火延迟在气相爆轰波声速面之后,因而不能影响第一道波;但是颗粒相的反应释热却足够剧烈,因此产生了第二道波.(3)伪气相爆轰:当颗粒相的点火延迟时间较长,在爆轰波音速面之后远处才发生颗粒相的化学反应,爆轰波就只能得到气相间化学反应释热的支持.对于爆轰波而言,颗粒相的化学反应毫无作用,这种情形称为伪气相爆轰.

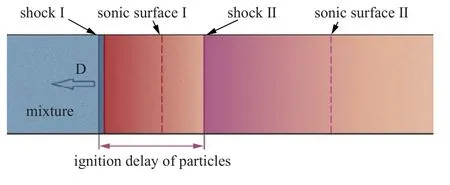

在混合爆轰中既含有气相间的反应,又含有两相反应,而金属颗粒由于传热和相变等物理过程,其反应慢一步发生.对于氢/氧/氮气体与铝金属粉末混合物,在激波后气相的氢/氧反应较快完成,而固体铝粉颗粒的氧化反应则相对慢很多,因而铝粉反应区较长,爆轰波结构模型如图1 所示.

图1 混合爆轰结构示意图Fig.1 Schematic diagram of hybrid detonation

2 试验方案

2.1 试验系统

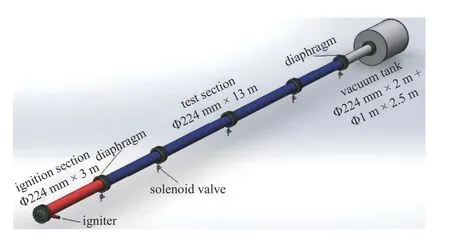

混合爆轰试验系统结构见图2,采用卧式爆轰管,由爆轰试验段、点火段、真空泄爆段和扬尘系统等构成,并配套有真空与供气系统、测量与控制系统.点火段、爆轰试验段与真空泄爆段三者之间由膜片隔开.爆轰试验段内径224 mm,长度13 m.在当量比的氢气/空气混合气体中氮气占比较大,由小口径的射流发火管直接起始爆轰很困难[28],如果点火能量不足,容易产生爆燃转爆轰的现象,不利于试验观测,因此采用等直径的点火段将试验段起爆.点火段长3 m,管中充入当量比的氢气与氧气,易于起爆.由射流发火管首先将点火段起爆,爆轰波击破点火段与试验段之间的膜片后,再起爆试验段.真空泄爆段用于收集和清理粉尘,并且可以降低反射波压力峰,提高试验的安全性.

图2 混合爆轰管结构示意图Fig.2 Schematic diagram of the hybrid detonation tube

2.2 扬尘系统

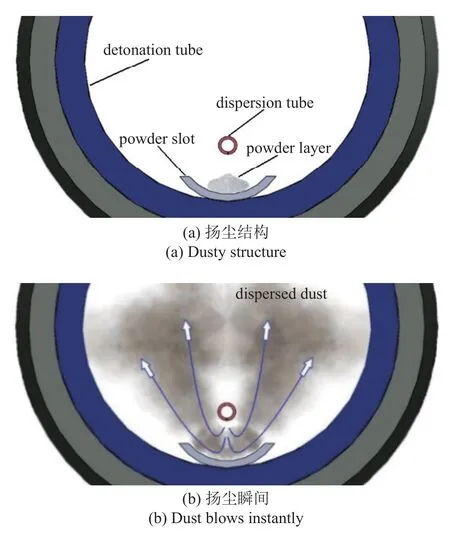

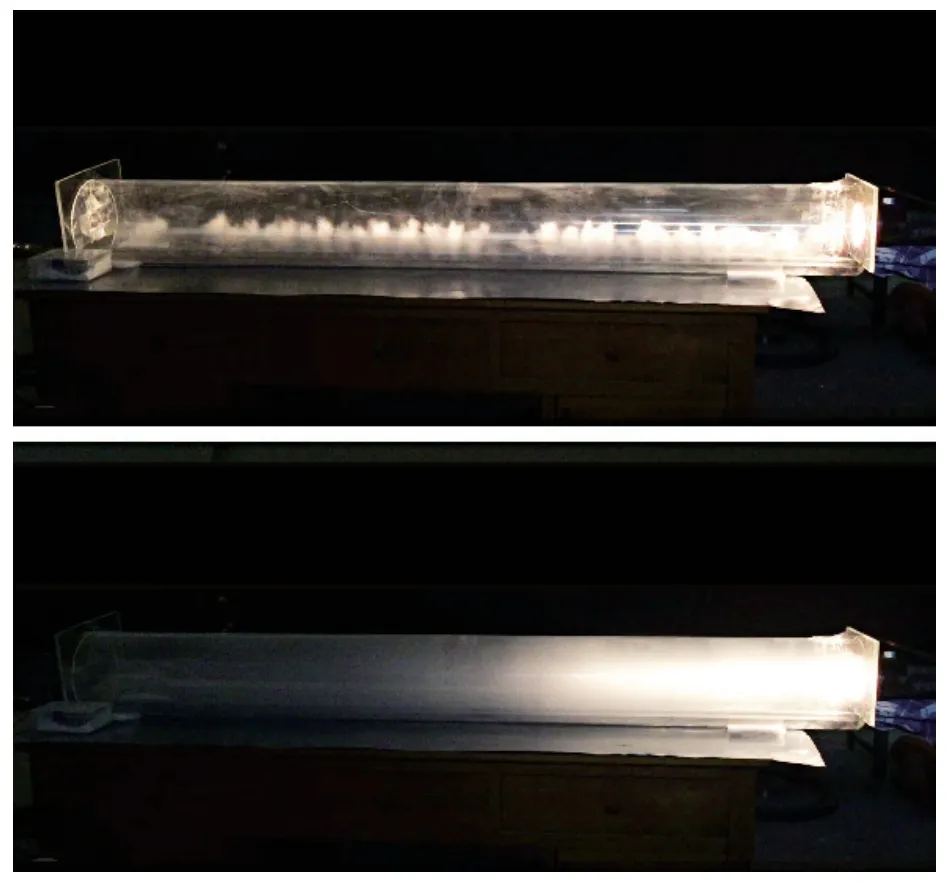

使用扬尘系统可以获得分布较均匀的粉尘气体混合物,图3 给出了扬尘结构剖面图,U 型粉槽固定在炮管的底部,用于盛放铝粉,扬尘管架于粉槽的正上方.在扬尘管正下方开有一列直径1 mm 的小孔正对粉槽,小孔间隔为5 cm.如图3(b)所示,小孔喷出氮气,将粉槽内的铝粉扬起.扬尘管内通入的氮气由图2 中的电磁阀进行控制.选用2 m 长的有机玻璃管代替爆轰管进行扬尘效果试验验证,观测铝粉的扬起和尘降情况.利用遮光法,采用光强传感器测量粉尘的相对均匀性.根据实际的扬尘效果,确定了扬尘氮气的压力为2.0 MPa,电磁阀开阀时间600 ms.图4 给出了试验过程视频的截图,铝粉尘的浓度约100 g/m3.扬尘氮气喷入前,铝粉均匀铺在粉槽内;电磁阀开启后氮气喷入,粉尘沿管底同时跃起;之后粉尘充分散布于管内,管一端的光源发出的光线,几乎被粉尘完全遮挡而变暗.

图3 扬尘管结构示意图Fig.3 Schematic diagram of dispersion tube

图4 扬尘效果试验视频截图Fig.4 Screenshot of dust effect test video

试验前管内预先加入铝粉,根据铝粉总质量和管内体积可估算扬尘铝粉浓度.试验时首先利用扬尘结构将铝粉扬起,电磁阀开阀信号持续600 ms,阀关闭后点火.发火管先将点火段起爆,点火段内爆轰波向下游传播,破膜后引爆试验段.

2.3 铝粉

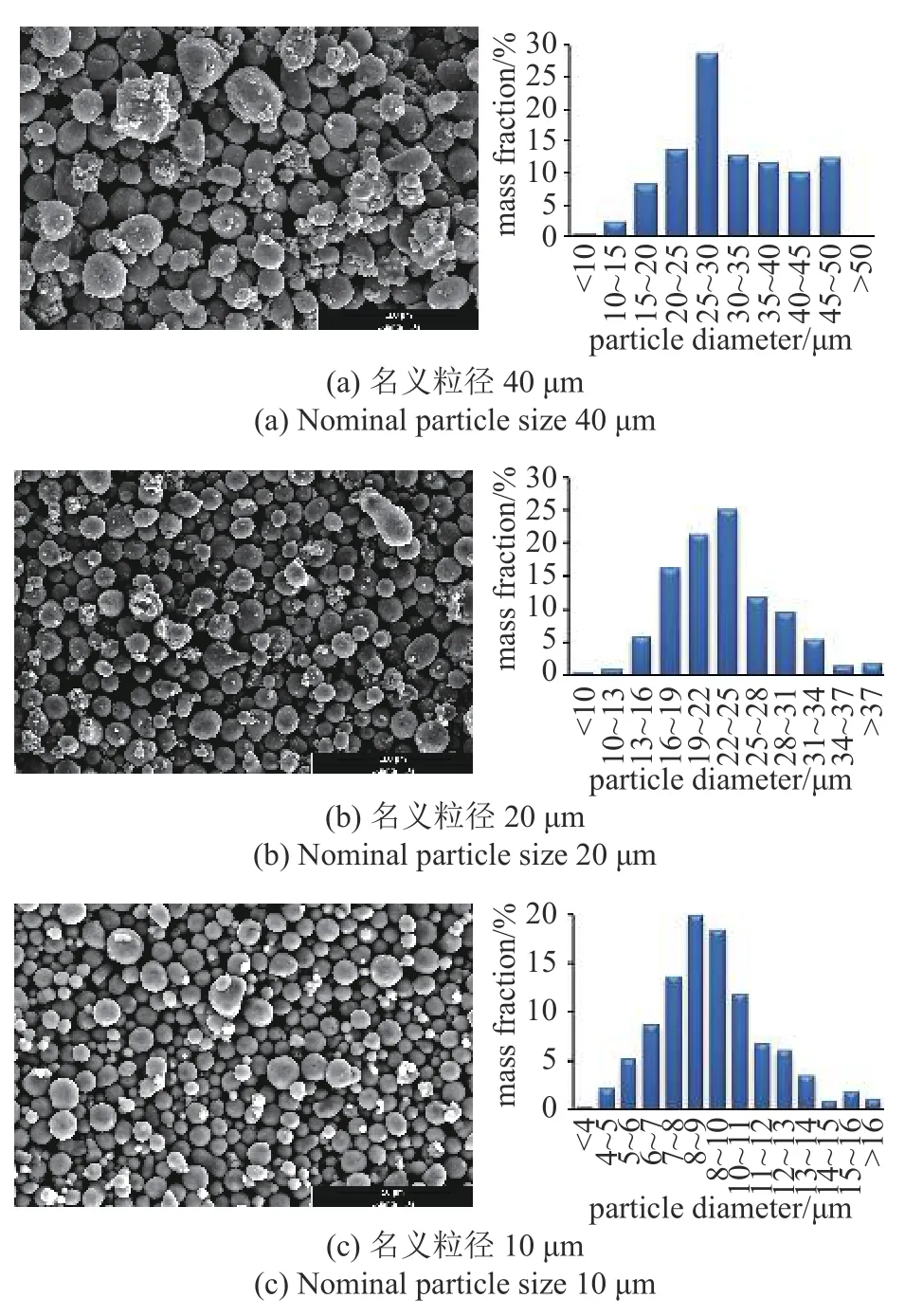

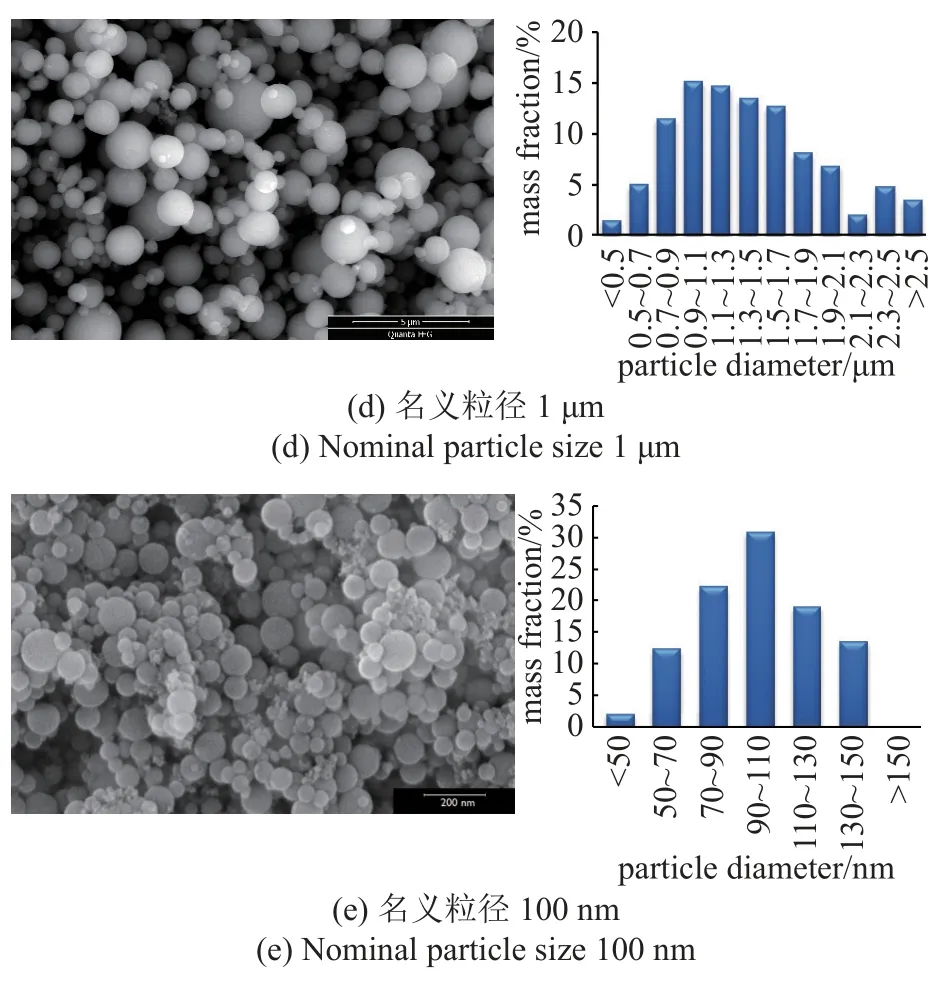

考虑到μm 级、nm 级的球形铝粉在含能材料领域有广泛的应用和发展前景.采用μm 级和nm 级的球形铝粉开展试验,4 种μm 级铝粉的名义粒径分别为40 μm,20 μm,10 μm 和1 μm,nm 级铝粉的名义粒径100 nm.利用扫描电子显微镜观测铝粉的粒径分布情况,同时进行能谱分析获取铝粉的实际铝含量.图5 是通过扫描电子显微镜观测5 种规格铝粉获得的照片.可以看到5 种铝粉颗粒形貌基本接近球形,粒径小的铝粉球形度更好,并且无明显的团簇现象.

图5 铝粉扫描电镜照与铝粉颗粒尺寸分布Fig.5 Aluminum powder scanning electron microscope photo and particle size distribution

图5 铝粉扫描电镜照与铝粉颗粒尺寸分布 (续)Fig.5 Aluminum powder scanning electron microscope photo and particle size distribution (continued)

由铝粉的扫描电镜照片可以统计得出各规格铝粉的粒径尺寸分布情况,如图5 所示.名义粒径40 μm铝粉,质量占比89.0%粒径在20~50 μm 内;名义粒径20 μm 铝粉有89.6%在13~31 μm 内;名义粒径10 μm 铝粉有88.6% 在6~14 μm 内;名义粒径1 μm 铝粉有88.0% 在0.5~2.1 μm 内;名义粒径100 nm 铝粉有85.6%在70~150 nm 内.5 种铝粉的粒径分布区别明显,粒径的不同直接决定了铝粉的点火延迟与燃烧特性,从而将对混合爆轰波产生影响.

微米级铝粉表面为自然氧化,粒径100 nm 表面采用烃类包覆处理.通过扫描电镜能谱分析,给出铝粉样本的元素组成.名义粒径10 μm,20 μm 和40 μm的铝粉中的铝含量均达到98%以上;名义粒径1 μm铝粉的铝含量为91.4%;名义粒径100 nm 铝粉活性铝含量在85%~90%之间.

3 试验结果与分析

3.1 试验状态

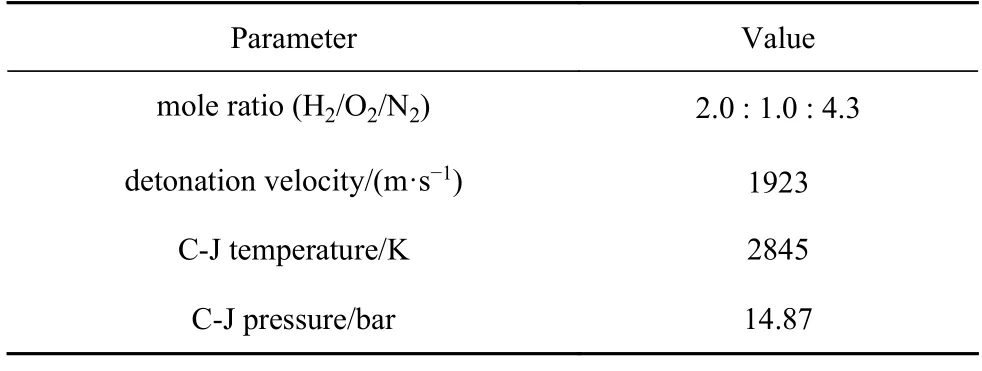

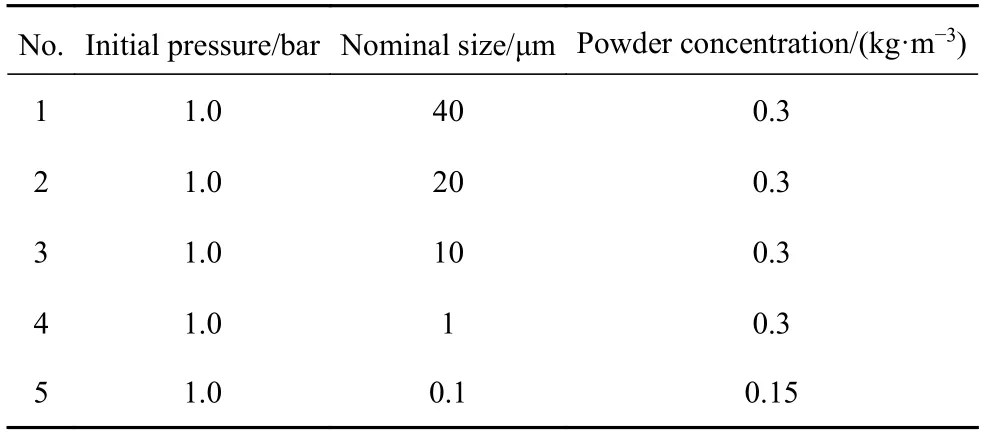

混合爆轰试验预充气体为当量比的氢气和空气,因扬尘需要充入的氮气量可依据试验段的压力增量测算得出,试验中实际H2/O2/N2混合气体的摩尔比为2:1:4.3.在没有铝粉的气相爆轰对比试验中,保证混合气体比例相同.混合气体初始压力为1 bar(1 bar=100 kPa),根据爆轰波理论,在CJ 条件下气相爆轰波计算结果见表1,CJ 压力14.87 bar,理论爆速1923 m/s.点火段的气体是当量比的氢气和氧气,初始压力0.8 bar,略低于试验段混合气体,以防止试验段形成过爆轰.微米级铝粉浓度在300 g/m3左右,100 nm 铝粉浓度约150 g/m3,试验状态参数见表2.

表1 气相爆轰理论计算结果Table 1 Theoretical results of gas phase detonation

表2 混合爆轰实验工况Table 2 Hybrid detonation test condition

3.2 双波面爆轰实验结果

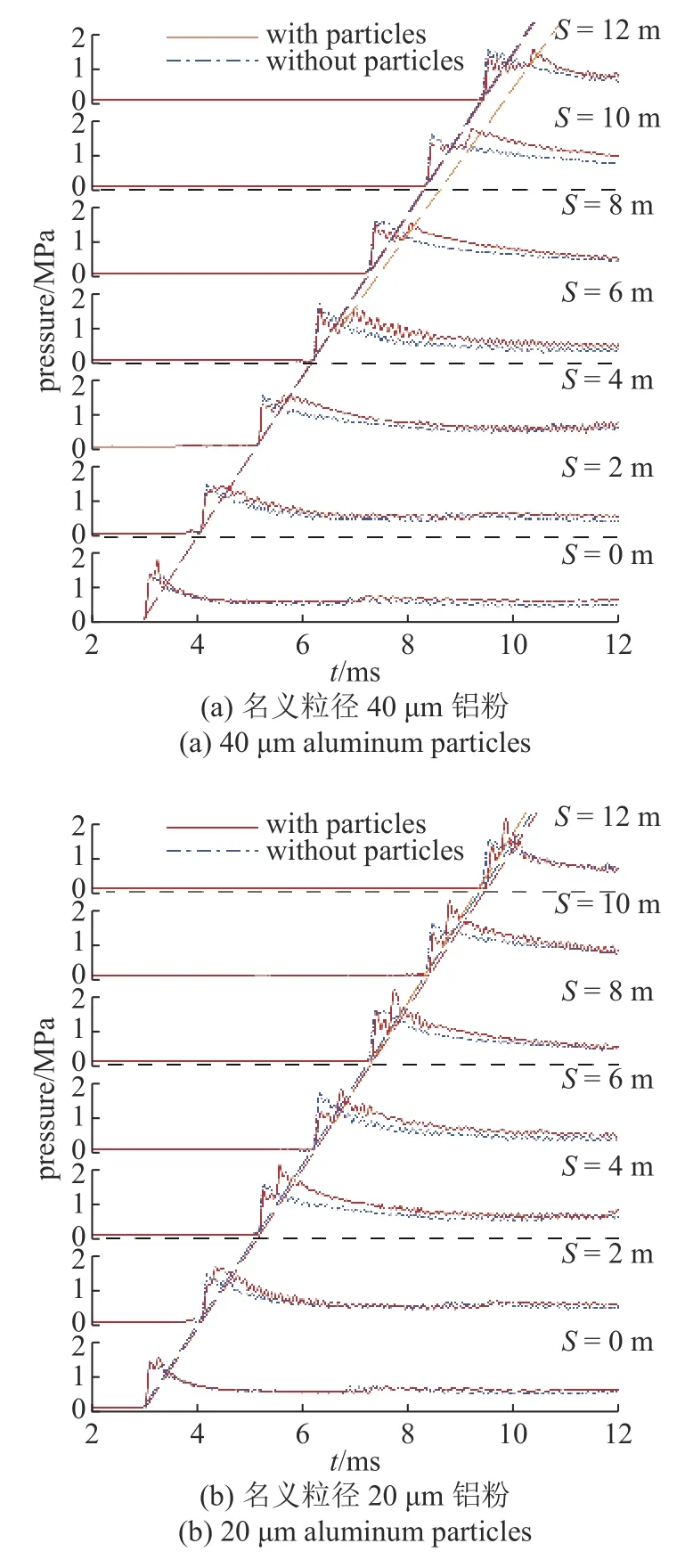

名义粒径40 μm 和20 μm 的铝粉/氢气/空气混合爆轰试验中,混合爆轰波呈现出双波峰的结构.图6 所示的压力曲线是沿激波管布置的压力传感器所测得的,该压力曲线给出了爆轰波面经过各测点位置而产生的压力变化.S为测点位置与点火段膜片间的距离,第一个测点紧靠膜片S=0 m,各测点之间间隔2 m,共7 个测点.实验段起爆后,爆轰波经历了两个阶段:分别是发展阶段和稳定阶段.试验开始时,爆轰波为普通的单峰结构,见图6(a) 和图6(b)中S=0 m 处的压力曲线.发展阶段爆轰波向下游的传播过程中,从单峰中逐渐剥离出第二道波峰,并最终形成了稳定的双波面结构.

图6 压力曲线测量结果Fig.6 Pressure records of a hybrid detonation

名义粒径40 μm 时,在S=6 m 位置形成了双波面混合爆轰波结构,见图6(a),图中同时给出了没有铝粉的纯气相爆轰波压力曲线作为对比.双波结构第一道波的波速为1.87 km/s,与纯气相爆轰波的波速1.88 km/s 接近,且在混合爆轰波的发展和稳定阶段保持匀速.从S=0~6 m 混合爆轰波的发展中,可以观察到,第二道波由第一道波中逐渐剥离而出.在形成稳定的双波结构后,第一道波压力峰值略低于纯气相的爆轰波.由S=6~12 m 的压力跳跃,两波之间的距离在逐渐拉大,第二道波波速为1.67 km/s,比第一道波慢.在重复实验中,该值为1.69 km/s,实验结果具有重复性.

名义粒径20 μm 时,混合爆轰波发展更快,由图6(b)可见,在S=4 m 位置第二道波峰就已经形成了.第一道波波速为1.86 km/s,同样与纯气相爆轰的波速接近,第一道波峰压力略低于纯气相爆轰波.双波峰间的距离基本不变,第二道波的波速为1.89 km/s,与第一道波接近.20 μm 铝粉混合爆轰第二道波峰压力增幅较大,明显高于40 μm 铝粉.

由名义粒径40 μm 和20 μm 铝粉的混合爆轰试验结果可知,双波面混合爆轰波结构中第一道波是由气相反应支持的爆轰波,与纯气相爆轰对比试验获得的爆速与爆压接近.对于第一道波,铝粉并没有参与化学反应释热,相反地还从中吸收能量,增加了自己的动能与热能,所以第一道波爆速与爆压会略低于纯气相爆轰.粉尘被燃气流加热加速,将从气流中吸收热能和动能,对爆轰波而言是能量的损耗,从而造成了爆速降低.在粉尘的质量浓度相同时,粒径越小动能与热量的传递越快,粉尘吸收的能量越多,从而爆轰波的能量损失越大.经过第一道波后,气相的爆轰产物近似达到化学平衡状态,由于氢和空气是当量比的,所以主要的氧化剂是H2O,以及微量的O2,NO 等.因此,第一道波后的混合物是铝粉与气相爆轰产物的混合.随着爆轰产物高温燃气对铝粉的加热,当铝粉达到了点火条件便发生了点火释热,第二道波就是由铝粉化学反应释热而产生的.铝粉粒径的减小,增大了接触面,加速了铝粉与燃气间的热量传递,因此铝粉的点火延迟时间缩短.正如图1 所示,铝粉的点火延迟逐渐接近第一道波,但只要铝粉的释热发生于声速面之后,就不会影响到第一道波.

3.3 单波面爆轰实验结果

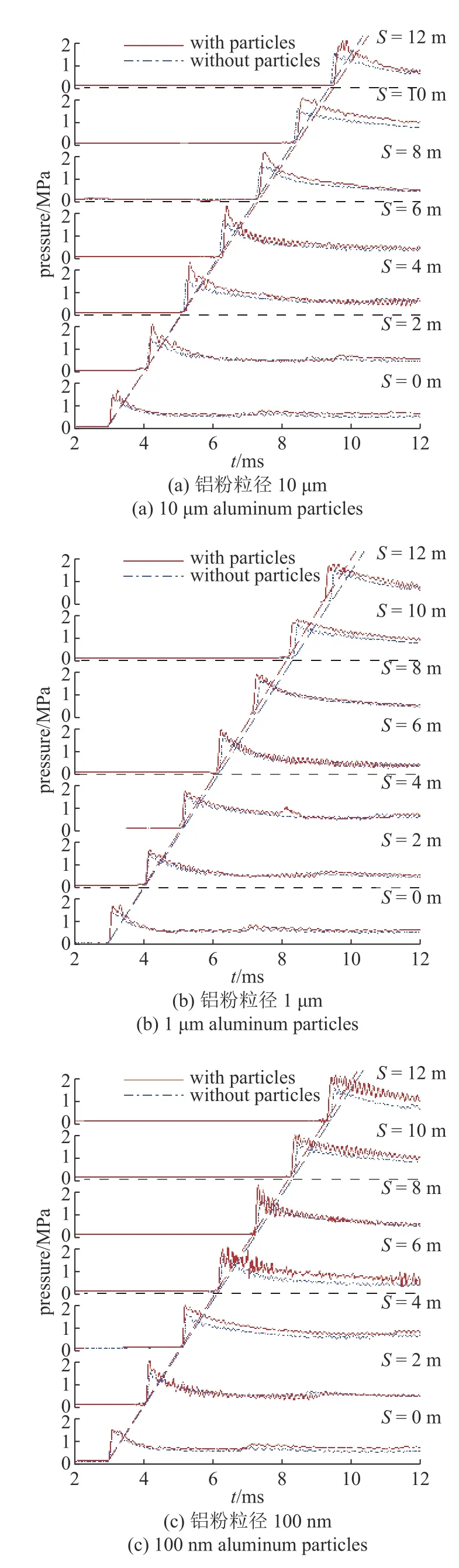

在名义粒径10 μm,1 μm 和100 nm 的实验中,铝粉/氢气/空气混合爆轰波不再是双波面结构,压力曲线表现为单波峰,如图7 所示.由图7(a)中试验段管壁上的压力测量数据可得,10 μm 铝粉混合爆轰波波速1.84 km/s,略低于纯气相爆速,但是爆轰波压力峰值有明显的增加,增幅达到约30%.爆速没有增加,说明激波的支持依然只受到气相化学反应释热,并没有其他新的能量来源对激波产生影响.而压力峰值却大幅地增加,又说明了铝粉点火燃烧确实发生了.出现这种情形只能是铝粉在气相爆轰波声速面之后发生了点火燃烧,但是由于双波结构间隔很近几乎重合,在压力曲线上无法辨识.由图6 双波结构可以看到,随着粒径的减小,第二道波的速度是增加的,在名义粒径20 μm 时,双波面间隔就稳定在了0.3 ms 左右.氢氧气相爆轰CJ 声速面距离激波面仅为毫米量级[27,29],当前激波速度1.9 km/s 的情况下,时间间隔约0.5 μs.如果双波面的第二道波紧贴第一道声速面,即使有理想的数据采集条件,压力传感器的端面尺寸至少得小于1 mm 才有可能捕捉的到两次压力阶跃,目前还没有这样的实验测试能力.由图7(a)压力曲线可见,10 μm 铝粉的点燃进一步提前,但依然在声速面之后,不能支持第一道激波.虽然试验测量中无法辨识,但是可以判定该情况下双波结构紧贴,在试验压力曲线上发生了重合,呈现出单波结构.

图7 压力曲线测量结果Fig.7 Pressure records of a hybrid detonation

1 μm 铝粉也表现为单波面爆轰波,但仔细比较可以发现存在明显的区别.由图7(b)所示,比较有无铝粉时的实验结果可以发现,加入铝粉后,爆速有了明显增加,爆轰波从S=0 m 到达S=12 m 所需要的时间为6.23 ms,比无铝粉时减少了0.16 ms,爆轰波速度达到了1.93 km/s.爆速的增加是由于激波面除了受到气相化学反应释热的支持以外,有了新的能量来源,唯一可能的能量来源就是铝粉的燃烧释热.在声速面之前就已经发生了铝粉的点火,并且开始释放出化学能.但爆速的增加也只是小幅的增加,铝粉的燃烧释热在声速面前只是部分的释出.从压力峰值可以看出,1 μm 铝粉混合爆轰波压力峰值增量比10 μm 铝粉小,仅10%左右.

名义粒径100 nm 铝粉的表面由烃类包覆,作为纳米级铝粉且无氧化层,其点火延迟更短.但试验结果中并没有得到爆速与爆压都明显增加的混合爆轰波.爆速1.91 km/s,比没有铝粉的纯气相爆轰略快,但没有快于1 μm 铝粉;压力峰值比1 μm 铝粉高,但低于10 μm 铝粉的压力峰值.该现象表明100 nm 铝粉也只有少部分释热对激波产生支持,由于激波音速面距离很短,即使是达到了纳米级的铝粉,也不能在1 mm 的音速面之前将完整的化学反应释热过程完成.名义粒径10 μm,1 μm 和100 nm 的混合爆轰波虽然试验得到的都是单波面结构,但爆速和爆压上区别明显.铝粉点燃时刻与声速面的位置关系以及铝粉燃烧速率决定了压力峰值大小.压力峰值是任何爆轰装置都需要关注的参数,试验结果表明相同条件下混合爆轰波并不是金属粉尘粒径越小,压力峰值就越高.在本文的研究条件范围内,当铝粉点火延迟位于第一道声速面时,将产生最大的压力峰值.

3.4 混合爆轰波结构分析

将铝粉/氢气/空气混合爆轰波的测试结果归纳于表3 之中.铝粉粒径较大时,混合爆轰波呈现双波面结构;粒径较小时为单波面的结构.基于试验结果的分析表明,铝粉的点火燃烧特性,影响了混合爆轰波结构.特别是铝粉的点火延迟相对于气相爆轰声速面的位置关系,对爆轰波结构起了决定性作用.当铝粉的点火延迟远离气相爆轰声速面,可以得到双波面混合爆轰波结构;当其点火延迟接近气相爆轰声速面但稍有落后时,由于传感器尺度与响应有限,测量结果为单波峰,波爆速没有增加但压力峰值增加很大;当铝粉点火延迟在气相爆轰声速面之前,铝粉的燃烧对第一道激波产生了支持,混合爆轰为单波面结果,爆速与压力峰值都较纯气相状态有明显的提升.

如图1 所示的铝粉/氢气/空气混合爆轰波结构中,混合均匀的氢气与空气在头激波的反应迅速,而铝粉则慢一步与高温的气相燃烧产物H2O 继续反应.为了说明铝粉在高温燃烧产物H2O 中的点火延迟对混合爆轰波结构起到的关键作用.基于一维的ZND 模型,针对如图1 所示的定常的混合爆轰波双波结构,计算混合爆轰波中铝粉的点火延迟.建立气相和颗粒相各自的守恒方程,引入交互项以表征两项之间的动量交换和热传导[30-31].计算模型中假设:铝粉颗粒为球形,尺寸相同,温度单一且均匀;颗粒体积忽略,气相为完全气体;不考虑管壁的摩擦与传热.颗粒相守恒方程

其中,σp和vp是质量浓度与颗粒速度,ep是颗粒内能,f和q分别表示颗粒和气体之间的动能交换和热传导.气相守恒方程

气体的状态方程为

式中,ρg和vg是气体的浓度与速度,γ和R分别为气体比热比和气体常数,Qgas为气相反应释热量.采用二阶段化学反应模型来描述气相反应[32]

其中Qg为气相化学反应放热,β表征了放热反应阶段的进程.

动量交换项和热传导项分别为

其中,dp为颗粒直径,Cd是粒子的拖拽力系数,Nu是努塞尔数,λg是气体导热系数,ε是铝粉颗粒的辐射率,σ是玻尔兹曼常数.

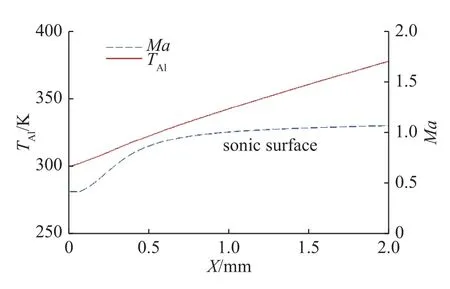

采用迭代求解,计算过程中首先假定爆速,代入由式(1)~式(3)组成的常微分方程组中进行求解.通过非理想爆轰的广义CJ 条件[30],反复校正爆速,最终得到确定且唯一的爆速,从而得出铝粉的动量与能量交换过程.图8 给出了10 μm 铝粉颗粒温度TAl的计算结果,爆速取值为1990.1 m/s 时,满足非理想爆轰的广义CJ 条件,马赫数为1 时有效释热率dQeff/dt=0,即化学反应放热量与热损失达到平衡.声速面在0.96 mm 处,声速面颗粒温度上升至约340 K.

图8 10 μm 铝粉颗粒温度的计算结果Fig.8 Calculation result of TAl (10 μm)

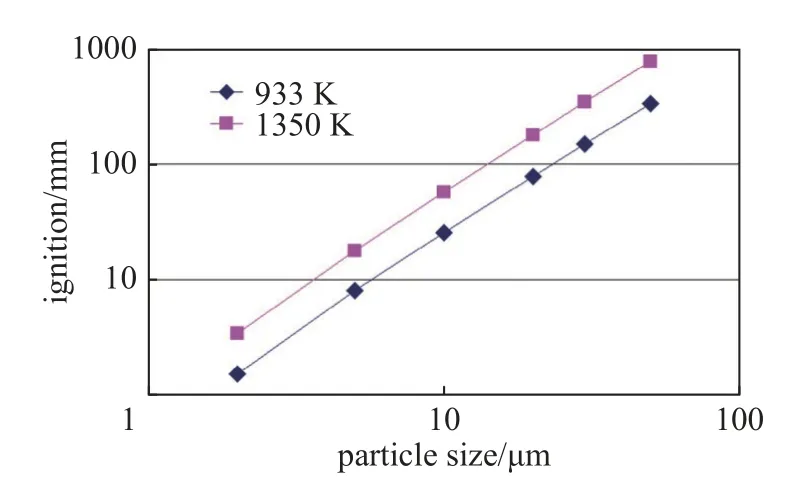

选取两个代表温度来分析铝粉颗粒的点火,一是铝的熔点933 K,另一个是综合考虑相关研究成果,给出的μm 级铝粉的点火温度1350 K[33].颗粒受气体加热到达点火温度所需要的波后距离即为点火延迟距离.图9 给出了不同粒径铝粉,在混合爆轰中达到熔点933 K 和点火温度1350 K,所需要的点火延迟距离.很明显随粒径的增大热量传导速度减慢.在混合爆轰波中,2 μm 铝粉颗粒仅需几毫米就达到了点火温度,已经接近气相氢氧爆轰CJ 面1 mm左右的距离;而50 μm 铝粉颗粒则需要0.34 m 才能到达熔点933 K,需要0.78 m 到达点火温度1350 K.根据图9 中的铝粉点火延迟曲线,可以更深入地分析混合爆轰试验中得到的爆轰波结构.

图9 不同粒径铝粉颗粒的点火延迟Fig.9 Ignition delay of aluminum powder with different particle sizes

铝粉颗粒2 μm 的点火延迟距离已经接近气相氢氧爆轰CJ 面,随着粒径的继续减小,必然铝粉颗粒可以在声速面之前达到点火温度并被点燃.结合试验结果,铝粉粒径较小的情况下(100 nm 和1 μm),对比同样状态下的纯气相爆轰,铝粉的加入使得波后压力增高,爆速有所增加.可见,铝粉点火释热开始于声速面之前,因而爆轰波由气相间和颗粒相两部分的反应释热支持,燃气/铝粉混合爆轰呈现单波面结构.

在铝粉粒径较大的情况下(20 μm 和40 μm),由图9 的计算结果,颗粒在第一声速面之后点火.实验结果出现双波面结构,气相间化学反应释热支持第一道波,而铝粉反应释热支持第二道波.

在铝粉粒径10 μm 情况下,实验所得曲线虽然也是单波面结构,但根据铝粉点火延迟的计算结果,此时铝粉颗粒的燃烧反应发生于第一声速面之后,因而其释热对爆轰波不产生支持,虽然峰值压力有大幅提高,但爆速并不增加.因为10 μm 铝粉的点火延迟距离在10 mm 量级,尺寸上接近了压力传感器,所以测量结果无法分辨,但其实也是双波面结构,是两波面距离很近的混合爆轰波.结合铝粉点火延迟计算结果来分析混合爆轰现象,可更加清楚地知道,爆轰波压力曲线的变化可以明显反映铝粉在燃气中的点火与燃烧;另一方面,铝粉在燃气中的点火燃烧特性决定了混合爆轰波的结构.

4 结论

铝粉/氢气/空气混合爆轰现象具有复杂性和多样性,通过铝粉/氢气/空气混合爆轰波试验,对于不同粒径的球形铝粉颗粒,获得了单波面和双波面的混合爆轰波结构.当量比的混合均匀的氢气与空气,气相反应在激波面后迅速完成,因而铝粉的点火燃烧是氢氧爆轰燃气条件下发生的.混合爆轰波结构受到铝粉在燃气中点火燃烧特性的影响,而存在不同的结构.只有颗粒相反应释热发生在爆轰波声速面之前才能对爆轰波的首道激波产生影响,使得爆速增加;而当颗粒相的反应释热落后于声速面,且在爆轰波的观测时间内颗粒相的点火释热能够发生,就可以产生第二道激波,得到双波面的混合爆轰波结构.

试验结果表明,铝粉粒径的大小对铝粉点火延迟与燃烧时间影响很大,从而影响混合爆轰波的结构.铝粉粒径较小时(100 nm 和1 μm),铝粉化学反应快于声速面之前发生,爆轰波由气相和颗粒燃烧两部分的反应释热支持,对比同样状态下的纯气相爆轰,铝粉的加入使得爆速和波峰压力增高,此时呈单波爆轰结构.铝粉粒径较大时则出现了双波面爆轰的情况.粒径20 μm 时,第二道波与第一道波速度接近,两波间距在向下游传递过程中基本不变;40 μm时,第二道波波速较慢,因而两波间距逐渐拉开.粒径10 μm 的混合爆轰波本质上是两波面距离很近的双波面结构,峰值压力有大幅提高,但爆速并没有增加.在铝粉/氢气/空气混合爆轰现象中,反映了铝粉在复杂条件下的燃烧特性,通过对混合爆轰试验结果的分析,明确了铝粉的点火燃烧特性对混合爆轰现象的影响机理.

致谢

本文工作的研究思路和试验方法得到了俞鸿儒院士的建议和帮助,在此表示感谢.