小批量废弃发射药焚烧安全与污染物排放控制

2023-12-15金国瑞王沫茹徐宴钧何卫东

金国瑞,王沫茹,张 超,徐宴钧,刘 军,廖 昕,何卫东

(1.南京理工大学 化学与化工学院, 江苏 南京 210094; 2.南京理工大学 特种能源材料教育部重点实验室, 江苏 南京 210094;3.泸州北方化学工业有限公司, 四川 泸州 646605)

引 言

发射药作为身管武器发射炮弹的能量来源[1-3],其贮存和使用寿命是有限的,在达到其寿命后,稳定性和安全性会变差,成为废弃发射药[4-5]。一般的军事大国每年约有数千吨至数万吨的废弃发射药积累下来[6]。由于废弃发射药仍具有易燃、易爆、有毒等特性,是一种世界性的公害,如果这种危险废物得不到妥善处理,其后果将非常严重[7]。

目前废弃发射药的主要处理方法包括资源化利用与销毁[8-9]。废弃发射药的资源化利用技术,如制备成民用爆破器材[10-11]、烟花药剂[9]等,这些技术已获得广泛推广应用,在创造了可观经济效益的同时,也处理了大量的废弃发射药。但是,对于一些难以资源化利用的废弃发射药,通常进行销毁处理。销毁处理主要包括深埋、深海倾倒、露天焚烧、可控的安全清洁焚烧。此外还有通过光、热、化学、生物等技术将之转化为非含能物质等途径[7-8, 12-13]。深埋、深海倾倒方法已被禁止。同时,由于环保等法律法规的要求,很多国家已逐渐禁止采用露天焚烧方法处理废弃发射药。

安全清洁的焚烧炉焚烧技术可以满足环保要求,能够实现废弃发射药处理的减量化、资源化(余热利用)、无害化[14]。很多发达国家,如美国[15-16]、韩国[4, 17]等均已采用各种类型的焚烧炉对废弃发射药进行处理,实践证明焚烧炉焚烧法是批量销毁废弃发射药并减少污染的最有效方法之一[8]。在发射药的生产、使用过程中,因产品不合格等原因会产生小批量的废弃发射药。通过焚烧炉焚烧技术对其进行及时处理是切实可行的方法。

氮氧化物(NOx)是污染物排放的重点关注指标,对人类健康和生态环境构成了较大的威胁[18],必须严格控制并大力减少[19]。常规固体燃料中的燃料氮含量相差不大,通常质量分数不超过2.5%,且燃料氮首先生成HCN和NH3[20]。然而发射药的含氮量通常大于12%,而且发射药中的氮主要存在形式为O—NO2[21-22],焚烧时首先生成NO2[23],这可能导致NOx排放失控[24]。我国颁发的《危险废物焚烧污染控制标准》(GB 18484-2020)中明确规定,危险废物焚烧时NOx的排放限值为300mg/m3[14]。这给废弃发射药焚烧时烟气的清洁处理带来了很大的考验。

基于在生产、使用过程中及时对小批量废弃发射药进行清洁、快速处理的理念,本研究设计建造了移动式火炸药小型焚烧炉装置,对单基、双基、混合酯3种代表性的废弃发射药进行处理。研究3种废弃发射药在焚烧炉内的焚烧情况以及焚烧过程中压力、温度等的变化,以此确定焚烧过程的安全性。重点研究不同烟气处理工艺对焚烧过程中产生的污染物特别是NOx的处理效果,以此优化焚烧装置结构及废弃发射药清洁处理的工艺。研究结果可为废弃含能材料焚烧炉焚烧技术的工程化应用提供指导作用。

1 实 验

1.1 实验装置

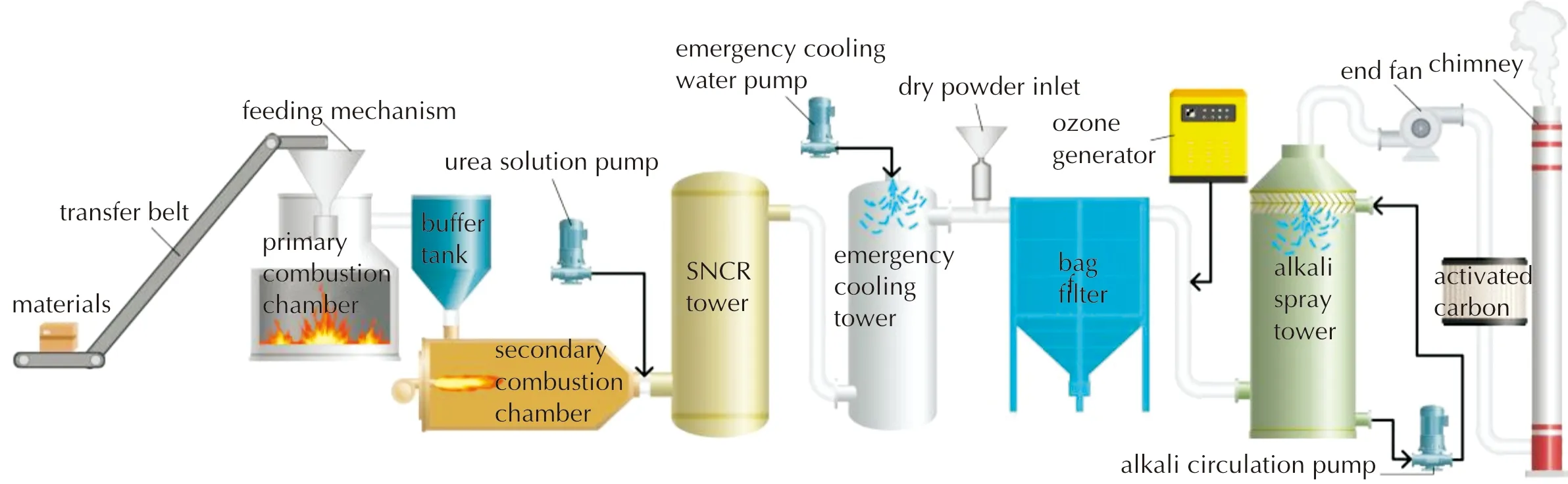

移动式火炸药小型焚烧炉装置的工艺流程图见图1。从图1可知,焚烧炉装置主要由投料机构、一次燃烧室、缓冲罐、二次燃烧室、尾气处理部分、末端风机组成。废弃发射药由纸盒包装,通过安全隔离的投料机构和进料机构实现间歇式进料。一次燃烧室和二次燃烧室采用柴油燃烧器维持所需温度。一次燃烧室(310S不锈钢结构)的抗爆性能满足多次使用的要求,最大可承受的TNT当量为100g[25]。一次燃烧室设有玻璃视窗和监控摄像头,可实时观测炉内焚烧情况,且其后设置缓冲罐可以达到平稳气流的目的。尾气处理部分主要包括选择性非催化还原(SNCR)、烟气急冷、干粉吸收、布袋除尘、臭氧氧化、碱液喷淋、活性炭吸附。末端风机用以维持整个焚烧炉装置内的负压状态,防止未处理的烟气外溢。整个装置集成为厢车式结构,可运输至不同的场地。

图1 移动式火炸药小型焚烧炉装置工艺流程图Fig.1 Mobile small incinerator of energetic materials process flow chart

1.2 实验样品

选取单基、双基、混合酯3种典型的粒状废弃发射药(GP)进行焚烧实验研究,样品由泸州北方化学工业有限公司提供。通过元素分析仪(Thermo FLASH2000,美国)测试其元素含量。表1显示了3种废弃发射药的类别、药型、元素含量。

表1 废弃发射药的类型及元素占比Table 1 Type and elemental ratio of waste gun propellants

1.3 测试方法

移动式火炸药小型焚烧炉装置的各工艺单元对接处设置了测量端口,可以用于烟气采样以及烟气浓度、流速等的测试需要。在各工艺单元上均安装了压力传感器及温度传感器,用以实时监测整个系统的运行情况。

采用烟气分析仪(MGA6,德国)对焚烧过程中的烟气成分及含量进行测量,MGA6为非分散红外原理,采样流量为1L/min左右,详细技术参数见表2。MGA6可与皮托管结合,实现烟气流量的测量。

表2 MGA6烟气分析仪的技术参数Table 2 Technical parameters of MGA6 flue gas analyzer

1.4 实验过程

研究3种样品在不同单次药量情况下的焚烧过程,投料间隔固定为25s。监测各工艺单元的压力、流量、温度变化以及采用不同烟气处理工艺的污染物排放情况,确定使污染物浓度达到《危险废物焚烧污染控制标准》(GB 18484-2020)中规定排放限值的焚烧条件。

1.5 数据分析方法

根据《固定污染源废气 氮氧化物的测定 定电位电解法》(HJ 693-2014)标准的规定,氮氧化物(NOx)为以一氧化氮(NO)和二氧化氮(NO2)形式存在的氮氧化物。NOx以NO2计,即NOx为NO2与NO换算为NO2的总和,公式如下:

(1)

烟气分析仪自动将ppm转化为mg/m3。以NO为例,mg/m3与ppm的转化公式见式(2):

(2)

式中:MNO为NO的摩尔质量,g/mol;CNO为以ppm为单位的NO排放浓度。

根据《危险废物焚烧污染控制标准》(GB 18484-2020)可知,应将危险废物焚烧时实测的标准状态下(0℃、1atm,通过烟气分析仪由实测状态转为标准状态输出)污染物浓度折算到11%基准O2(干烟气)状态下的浓度。根据式(3)进行换算:

(3)

2 结果与讨论

2.1 焚烧过程中一次燃烧室的温度变化

一、二次燃烧室运行期间温度变化情况可反映焚烧炉装置焚烧过程中的稳定性和安全性。图2为样品3在焚烧过程中(单次药量为30g),一次、二次燃烧室中心处的温度(T)随时间(t)的变化。

图2 燃烧室内温度随时间变化曲线Fig.2 Temperature-time curve in combustion chamber

从图2(a)中可以看出,随着柴油燃烧器的持续燃烧以及间歇式的样品燃烧,一次燃烧室的温度场首先逐步增加,220min内温度从223℃增至473℃,约4h的持续运行下,温度增加了230℃。经过一定时间的运行后,通过调节柴油喷入量可将一次燃烧室温度控制在450℃左右。从图2(b)中可以看出,二次燃烧室的燃烧器(比例式柴油燃烧器)通过温度传感器的反馈可以自动调整大小火,使二次燃烧室内温度稳定在1100℃左右(GB 18484-2020规定危险废物焚烧炉高温段温度应 ≥1100℃)。表明该焚烧炉装置的温度场比较稳定,温度变化范围可控,这保证了废弃发射药投料和燃烧过程中的安全性。

2.2 焚烧过程中一次燃烧室的压力变化

废弃发射药在一次燃烧室内的压力变化及燃烧情况可通过压力传感器和实时摄像进行记录和监测。图3为单次药量30g的样品3在等间隔投料的焚烧过程中一次燃烧室出口位置压力—时间(p—t)曲线及燃烧火焰情况。

图3 单次药量30g的样品3焚烧过程中一次燃烧室出口位置p—t曲线及燃烧火焰Fig.3 The p—t curve of primary combustion chamber outlet and combustion flame during the incineration of sample 3 with a single dose of 30g

从图3可以看出,未投料时,压力维持在-80Pa左右,当30g样品燃烧时,压力波动为150Pa左右。从局部放大的压力曲线可以看出单次燃烧时间约为5s,燃烧时间较短。图中两幅火焰图片,左边对应着未投料时柴油燃烧器燃烧的火焰,可以看出火焰呈现暗红色;右边对应着样品3燃烧时压力到达最大时的火焰,可以看出此刻火焰呈现亮红色,表明此时燃烧最为剧烈。等间隔投料的焚烧过程中,每次的压力波动基本相同,没有出现压力波动异常大的现象,表明废弃发射药在移动式火炸药小型焚烧炉装置中的焚烧过程具有良好的稳定性和安全性。

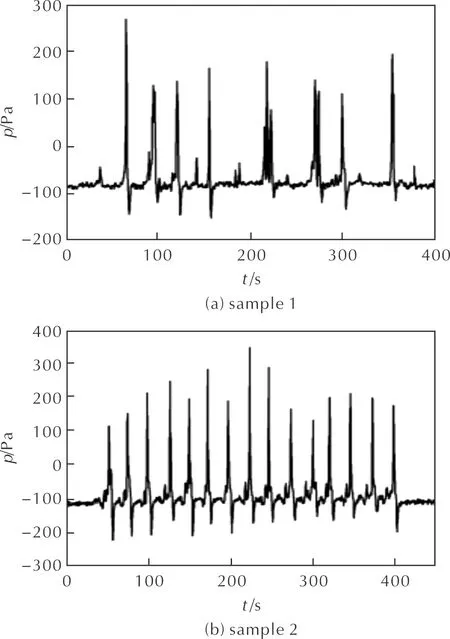

然后对不同种类废弃发射药在一次燃烧室中的燃烧过程进行研究。另外两种废弃发射药在单次药量30g的焚烧过程中压力变化情况见图4。可以看出样品1单次燃烧时压力波动为250Pa左右,单次燃烧时间为2s左右;样品2单次燃烧时压力波动为400Pa左右,单次燃烧时间为1s左右。

图4 单次药量30g的样品1和样品2焚烧过程中一次燃烧室出口p—t曲线Fig.4 The p—t curve of primary combustion chamber outlet during the incineration of sample 1 and sample 2 with a single dose of 30g

3种样品在30g单次药量时的初始参数见表3。

表3 3种样品在30g单次药量时的初始参数Table 3 Initial parameters of the three samples at 30g single dose

对比3种样品可知,在相同的单次药量下,样品2的颗粒粒度最小,Stotal最大,燃烧压力波动最大,燃烧时间最短;样品3的颗粒粒度最大,Stotal最小,燃烧压力波动最小,燃烧时间最长;样品1的颗粒粒度居中,Stotal居中,燃烧压力波动和燃烧时间均处于中间位置。初始燃烧总表面积在一定程度上可以反映样品焚烧时的压力波动大小。

燃气生成速率可以反映几何形状和配方对发射药燃烧过程的综合影响[26]。引入发射药在焚烧炉内的燃气生成速率计算模型,以期从理论上综合分析焚烧炉内压力、时间等的变化规律。废弃发射药在焚烧炉内的焚烧过程可以视为常压燃烧,因此发射药在焚烧炉内的燃速公式采用正比式。发射药在焚烧炉内的燃气生成速率计算公式如下:

(4)

σ=1+2λZ+3μZ2

(5)

(6)

式中:dψ/dt为燃气生成速率;χ、λ、μ为发射药形状特征量;σ、ψ为相对已燃表面积和相对已燃质量;Z为相对已燃厚度;2e和2e1分别为已燃弧厚和初始弧厚;u1为燃速系数;p为压力。

3种样品的燃气生成速率(dψ/dt)随相对已燃厚度(Z)的变化见图5。其中,球扁药的形状特征量通过文献[2]的燃面退移模拟方法获得。

图5 dψ/dt随Z的变化规律Fig.5 dψ/dt—Z curves

从图5中可以看出,燃气生成速率的大小为样品2(球扁药)>样品1(6/7)>样品3(19/21H)。在单次药量相同的情况下,由于样品2(球扁药)的药型尺寸最小且为减面燃烧,其单位时间内已燃的质量(dψ/dt)在初始时最大且在燃烧过程中逐渐减小,但始终大于样品1和样品3。此外,样品1和样品3均为增面燃烧,它们的燃气生成速率逐渐增大且药型尺寸较小的前者燃气生成速率始终大于后者。这与3种样品在相同单次药量下焚烧的压力波动(样品2>样品1>样品3)和燃烧时间(样品3>样品1>样品2)一致。表明单次药量相同时,燃气生成速率越大,压力波动越大,燃烧时间越短。因此,发射药在焚烧炉内的燃气生成速率可以作为不同样品焚烧时压力波动和焚烧时间的影响因子。

总之,3种样品每次投料燃烧都没有出现压力波动异常大的现象,表明不同类型的废弃发射药的焚烧过程均具有良好的稳定性和安全性。

最后研究不同单次药量的样品焚烧过程中一次燃烧室出口的压力变化,样品3不同单次药量焚烧时的压力变化结果见图6。从图3和图6可以看出,20、30、40、50、60g发射药单次燃烧时的压力波动分别约为120、140、180、200、260Pa。随着单次药量的增加,单次燃烧的压力波动增加。可以看出,药量每增加10g,压力增加30%左右。从图中也可以看出,不同单次药量的样品进行焚烧时,压力波动均具有稳定性,没有出现异常现象。表明了该移动式火炸药小型焚烧炉装置的稳定性和安全性。

图6 不同单次药量的样品3焚烧过程中一次燃烧室出口p—t曲线Fig.6 The p—t curve of primary combustion chamber outlet during incineration of sample 3 with different single doses

2.3 一次燃烧室出口端污染物排放情况

在确定了移动式火炸药小型焚烧炉装置运行的稳定性和安全性后,重点研究废弃发射药焚烧过程(即一次燃烧室出口端)的污染物排放情况,以明确发射药常压燃烧时污染物的排放特性,为后续的污染物处理提供参考。

对于柴油燃烧器燃烧时的烟气成分和含量,在一次燃烧室出口进行测量。结果显示,氧气含量维持在6.91%,柴油燃烧器燃烧时的主要污染物为NOx,浓度为127.31mg/m3。CO的浓度很低,仅为9.14mg/m3,说明柴油燃烧器工作正常。

选取样品1和样品3两种样品,研究它们在30g单次药量下焚烧时的污染物排放特性。每个样品测试3次,测试数据换算至11%基准O2状态下的结果见图7。从图7可以看出,3次的测试结果接近,说明了焚烧具有稳定性。两种样品焚烧时的主要污染物均为NOx和CO,且NO的排放量多于NO2。这主要是因为NO2与废弃发射药焚烧释放的CH2O反应生成CO、NO和H2O[21-22]。同时,高温条件下NO2与H、O自由基迅速反应转变为NO,常温时NO与O2反应生成NO2[27]。式(7)~(9)为相应的反应方程式:

图7 30g样品焚烧时污染物排放特性(11%基准O2状态)Fig.7 Pollutant emission characteristics at incineration of 30g sample (11% baseline O2 state)

CH2O+NO2→CO+NO+H2O

(7)

NO2+H→NO+OH

(8)

NO2+ONO+O2

(9)

样品3焚烧产生的NOx排放量高于样品1,而CO、CH4排放量低于样品1。这主要体现在两种样品元素含量的差异,由表1可知,样品3氮含量高于样品1,而碳含量低于样品1。通过对焚烧污染物排放特性的分析可知,NOx和CO是废弃发射药焚烧产生的主要污染物,需要对两种污染物进行处理,以满足《危险废物焚烧污染控制标准》(GB 18484-2020)中规定的排放要求。

2.4 焚烧过程中污染物控制

针对废弃发射药焚烧产生的大量NOx和CO,研究不同烟气处理工艺的作用效果,以确定最佳的处理工艺。

一次燃烧室排出的烟气进入二次燃烧室再次燃烧,研究二次燃烧室出口端的污染物排放情况。样品3在单次投药量为30g、等间隔投料情况下,二次燃烧室出口的CO和CH4的浓度已经降为0mg/m3。一方面是因为二次燃烧室温度维持在1100℃左右,高温下CO、CH4与O2反应速度快[27]。另一方面,该移动式火炸药小型焚烧炉装置的二次燃烧室可保证烟气的停留时间大于2s(GB 18484-2020规定),使CO、CH4与O2有更多的时间反应。表明二次燃烧室对CO、CH4的处理效果极好。二次燃烧室出口的NO、NO2和NOx实时排放浓度见图8。测试数据已换算至11%基准O2状态下。对图8数据求取平均值,结果如下:NO为1373.23mg/m3;NO2为668.92mg/m3;NOx为2774.08mg/m3。

图8 二次燃烧室出口污染物的实时排放浓度(11%基准O2状态)Fig.8 Real-time emission concentration of pollutants at the outlet of the secondary combustion chamber (11% baseline O2 state)

由图8和平均结果可知,相比于一次燃烧室出口的NOx排放量,二次燃烧室对NOx存在一定的处理效果。这主要归因于焚烧产生的CO、CHi等还原性气体对NOx的还原作用[28],式(10)~(12)为相应的反应方程式。1100℃的高温环境使NOx还原为N2的反应速率增加[27]。

CO+NO→CO2+0.5N2

(10)

2NO+2H2→N2+2H2

(11)

4NO+CH4→2N2+CO2+2H2O

(12)

因此,二次燃烧室出口污染物主要为NOx,需要对NOx进行进一步的处理。研究焚烧炉装置中4种烟气处理方案对NOx的处理效果。方案1为急冷塔水喷淋冷却与活性炭吸附,这两项属于该焚烧炉装置污染物处理的基础运行工艺;方案2为急冷塔水喷淋冷却、臭氧氧化、碱液喷淋与活性炭吸附;方案3为SNCR、急冷塔水喷淋冷却与活性炭吸附;方案4为SNCR、急冷塔水喷淋冷却、臭氧氧化、碱液喷淋与活性炭吸附。

4种方案处理后NOx的剩余浓度平均值见表4。从表4可以看出,采用方案1时,NOx排放量相比二次燃烧室出口减少了22.74%,说明活性炭吸附了一定量的NOx,水喷淋吸收了少量的NO2,式(13)为反应方程式。活性炭对NOx的吸附过程是伴有化学反应的过程。氮氧化物被吸附到活性炭表面后,活性炭对其有还原作用[29-30],反应见式(14)和式(15)。

表4 4种方案对NOx的处理结果Table 65 Effectiveness of four schemes for NOx treatment

2NO2+H2O→HNO3+HNO2

(13)

2NO+C→N2+CO2

(14)

2NO2+2C→N2+2CO2

(15)

方案2在方案1的基础上增加了臭氧氧化和碱液喷淋,可以看出,NOx排放量相比二次燃烧室出口减少了40.10%,这体现在臭氧将NO部分氧化为NO2,碱液喷淋(NaOH溶液浓度为20%)吸收了部分NO2[29, 31-32],式(16)为反应式:

2NO2+2NaOH→NaNO3+NaNO2+H2O

(16)

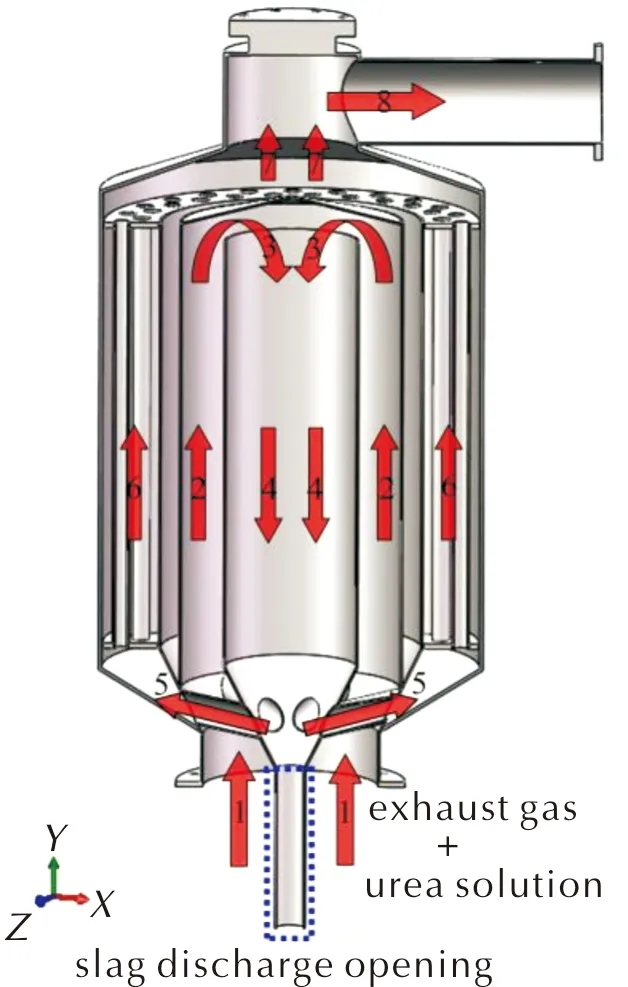

方案3在方案1的基础上增加了SNCR工艺, 喷入NH3或尿素溶液在900~1100℃的温度范围内(反应温度窗口)将NOx还原为N2,温度低于900℃时NH3反应不完全,温度高于1100℃时NH3会被氧化为NO[29]。本装置SNCR使用的还原剂为尿素溶液(溶液浓度为20%),式(17)为相关反应式。尿素溶液喷入量通过计量泵控制,该方案中尿素溶液的喷入量为4L/h。通过温度传感器可知,焚烧过程中SNCR入口温度维持在1025℃左右,出口温度维持在915℃左右,反应温度窗口适宜[33]。图9为采用方案3处理后NOx剩余浓度的实时结果。从表4和图9可以看出,SNCR对NOx的处理显示出优异的效果,单独的SNCR可使NOx减少68.56%。通过方案3处理后,实际的NOx排放量已满足《危险废物焚烧污染控制标准》(GB 18484-2020)中规定的排放要求。

图9 方案3对NOx的处理效果Fig.9 Effectiveness of scheme 3 on NOx treatment

CO(NH2)2+2NO+0.5O2→2N2+CO2+2H2O

(17)

烟气的平均流量为400m3/h(根据末端风机抽风量获得),计算可得SNCR的NH3/NO=1.53(摩尔比),在最佳的比值范围内[34],脱硝效果好,而且不会引起过量的氨逃逸。SNCR的优异效果也体现在该SNCR脱硝反应塔的结构上,如图10所示,反应器内部通过310S不锈钢使内部烟气通道扩长,从而增加了选择性非催化还原反应的时间,使脱硝效率更高。

图10 SNCR反应器结构剖面示意图Fig.10 Schematic diagram of SNCR reactor structure section

方案4在方案3的基础上增加了臭氧氧化、碱液喷淋处理工艺,从表4中可以看出,NOx的排放量已低至44.55mg/m3,远低于规定的排放限值。

移动式火炸药小型焚烧炉装置提供了不同的烟气处理工艺,它们可灵活组合且对废弃发射药焚烧产生的污染物达到了显著的处理效果,这为废弃发射药焚烧炉焚烧技术的工程化应用提供了有力的支持。

3 结 论

(1)不同类型(单基、双基、混合酯)及不同单次药量(30~60g)的废弃发射药焚烧过程中温度场和压力场均未出现异常,表明自主设计建造的移动式火炸药小型该焚烧炉装置在发射药焚烧过程中运行稳定且安全可靠。

(2)废弃发射药焚烧产生的污染物主要为NOx和CO,NOx中NO占比大。相同单次药量情况下,废弃发射药含氮量越多,焚烧产生的NOx越多。

(3)移动式火炸药小型焚烧炉装置的二次燃烧室可使污染物CO基本消除。选择性非催化还原(SNCR)可使NOx减少68.56%。烟气处理工艺可实现NOx的超低排放,远低于《危险废物焚烧污染控制标准》(GB 18484-2020)中规定的排放限值。