损伤对DNAN基熔铸炸药点火后反应增长的影响

2023-12-15黄寅生周宝晶刘大斌

杨 年,马 腾,黄寅生,周宝晶,刘大斌,徐 森,2

(1.南京理工大学 化学与化工学院,江苏 南京 210018;2.南京理工大学 民用爆破器材质量监督检测中心,江苏 南京 210018)

引 言

2,4-二硝基苯甲醚(DNAN)是一种新型熔铸炸药载体,早在第二次世界大战期间DNAN就与硝酸铵和1,3,5-三硝基-1,3,5-三嗪(RDX)一起制造Amatol-40炸药,但由于其较低的爆炸能量,没有引起当时科研工作者的注意[1]。近些年来随着不敏感弹药的发展,DNAN因其良好的熔铸特性、动力学惰性和热稳定性,可用于替代TNT生产不敏感熔铸炸药,DNAN又成为了国内外研究热点[2-8]。几种以DNAN为载体的熔铸炸药(以下简称DNAN基熔铸炸药),例如PAX21、PAX41、PAX48;IMX-101、IMX-104等已由美军开发完成并投入服役[9-10]。

Pelletier等[9-10]研究了IMX-104、PAX-48两种DNAN基熔铸炸药的爆轰性能和子弹撞击、慢速烤燃试验响应特性,通过与B炸药进行对比,发现IMX-104和PAX-48两种炸药部分爆轰特性参数约为B炸药的80%~90%,但不敏感特性大大提高。Provatas等[11]开展了DNAN基熔铸炸药的老化研究,结果表明,DNAN基熔铸炸药老化性能优于B炸药。以上结果表明DNAN基熔铸炸药相较于传统的TNT基熔铸炸药在牺牲一部分爆轰性能下提供的不敏感特性是十分显著的,因此DNAN基熔铸炸药具有广泛的发展前景。

目前,对DNAN基熔铸炸药的研究主要集中于配方设计、生产工艺、性能评估和不敏感特性等,关于其点火后反应增长特性的研究鲜见报道。国内外对于炸药的点火后反应增长、燃烧演化和裂纹扩展主要集中于RDX基和HMX基高能炸药。Dickson等[12]采用高速摄影研究了PBX9501在小约束盘中烘烤后的反应,分析了反应的点燃和传播过程。结果表明,当反应开始时点火沿裂纹进行扩散,这些裂纹可有效将点火快速转移到装药内其他位置。Berghout等[13]发现在炸药内部结构紧密的情况下,气体只能从裂缝开口端逸出,燃烧以相对较低的速率在封闭的裂缝中扩散,与裂缝外部的压力无关。当封闭端有另一条气体逸出路径时,燃烧以每秒数百米的速度通过裂缝扩散。Son等[14]报告了PBX9501的火焰蔓延实验结果,在垂直方向上,观察到火焰向下传播略快于水平火焰传播,拐角和粗糙表面也将影响火焰传播速度。密闭容器中炸药燃烧过程不利于实验现象的观察,Smilowitz等[15-18]利用质子照相技术和原位闪光X射线成像技术,观察HMX基炸药层流和对流燃烧过程。结果表明,点火前热损伤、点火后热损伤、对流加热和约束条件共同影响燃烧反应烈度。Jackson等[19]分析了预置裂纹的高能炸药燃烧演化实验,不考虑黏性和摩擦阻力,将气体流动简化为一维等熵流动,提出了气动壅塞理论。

中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室开展了大量有关高能炸药裂纹与燃烧演化的研究。约束条件下某PBX在不同宽度预置裂缝中燃烧演化实验中,裂缝越宽,对流燃烧产生的峰值压力越低,燃烧波阵面传播速度越快[20];在炸药裂缝中的对流燃烧现象实验研究中发现裂缝宽度越大,装置解体前燃烧产生的峰值压力越低,对流燃烧传播速度越快[21];在HMX基PBX炸药燃烧产物驱动裂纹动态扩展实验中,由于PBX炸药存在较强的细观非均匀性,导致燃烧过程裂纹扩展路径存在差异,但裂纹扩展速度基本一致[22]。段卓平等[23]建立了可以量化反应烈度的强约束固体炸药燃烧裂纹网络反应演化模型,结果表明装药结构尺寸越大,炸药反应初期高温产物气体流动和表面燃烧导致裂纹增压扩展过程的时间越长。

DNAN基熔铸炸药在生产、运输和贮存过程中,受机械刺激或高低温刺激容易产生微观损伤和结构损伤。本研究针对DNAN基熔铸炸药在生产、运输和贮存过程中可能受到的刺激,采用挤压和高温环境刺激等方法,获得了5种不同损伤的DNAN基熔铸炸药样品,通过CT和SEM试验,表征、量化了损伤程度,并对DNAN基熔铸炸药开展了点火及点火后反应增长试验研究。分析了损伤对DNAN基熔铸炸药点火后反应增长的影响,加深对熔铸炸药点火后反应增长特性的认识,为弹药的安全生产、使用等提供理论支撑。

1 试 验

1.1 试验样品

本实验所用样品为条状DNAN基熔铸炸药,样品呈灰绿色,尺寸为15mm×10mm×100mm,密度为1.872g/cm3,由HMX、DNAN和Al组成,各组分质量分数分别为35%、40%和25%。

点火药为粒状发射药,平均药粒直径为1.3mm,主要成分为硝化棉,其中溶解少量二苯酸(质量分数1%~2%)、硝酸钾(≤0.2%)和石墨(≤0.9%)。

1.2 损伤的预置

试验中为了产生随机的5种损伤,采用万能材料实验机(WAW-1000J)与高低温试验箱(EXCAL 2221-HE)模拟样品在挤压、高温刺激后的损伤。样品1为原样,样品2~5为模拟不同环境刺激后的样品。在CT(俄罗斯莫斯科探伤有限公司BT-400型工业CT)下获得样品1~5的结构损伤图像。

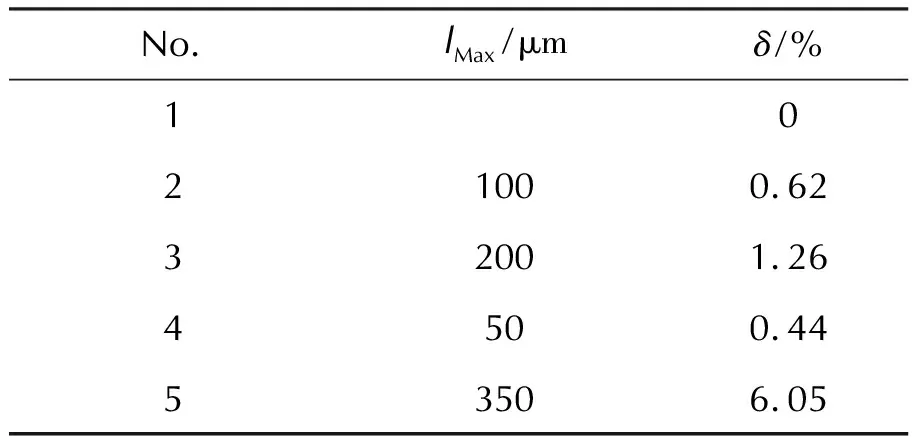

CT从观测面(10mm×100mm)表征了样品的结构损伤。运用图像处理软件将样品CT图像进行处理,对图像中的裂纹进行高亮处理,而后转变为灰度图像,处理后样品CT结果如图1所示。样品1结构完好,没有裂纹;样品2具有数条长度、宽度均不规则的裂纹,裂纹为左右走向,裂纹的最大宽度在100μm;样品3具有1条主裂纹及3条短裂纹,主要集中在样品左端,最大宽度在200μm;样品4具有数条长度与形状均不规则的裂纹,裂纹最大宽度约50μm;样品5具有1条连贯的左右走向的最大宽度在350μm左右的裂纹和2条较窄的左右走向裂纹。计算得出样品裂纹最大宽度(lMax:裂纹最大宽度像素点个数×单个像素点对应尺寸)和损伤程度(δ:损伤面积的像素点个数占CT图像像素点总个数的比)。具体结果见表1。

表1 DNAN基熔铸炸药的损伤程度Table 1 Damage degree of DNAN based melt-cast explosive

图1 样品的CT结果图Fig.1 CT images of samples

DNAN基熔铸炸药在高温刺激后可能会形成微观损伤,为了分析和表征其微观损伤特性,取部分样品1和样品4采用扫描电子显微镜(JSM-7800F PRIME)获得它们的微观结构,结果见图2。

图2 样品1和样品4的SEM图Fig.2 SEM images of sample 1 and sample 4

DNAN基熔铸炸药在高温环境刺激下会形成微观损伤。对比样品1与样品4的SEM图,高温环境刺激后的样品DNAN熔铸基体出现了数条裂纹的微观损伤,裂纹宽度为0.5μm~1μm,如图2(a)和(c)所示。原样与高温环境刺激后的样品DNAN熔铸基与HMX包覆依然良好,如图2(b)和(d)所示。

1.3 点火后反应增长试验

点火后反应增长试验中选用的点火药为粒状发射药,粒状发射药燃烧速度快,试验中假设点火后粒状发射药完全燃烧而后引燃DNAN基熔铸炸药。点火后反应增长试验反应容器如图3所示。

反应容器接口包括点火腔、点火极柱、装药槽、密封槽和压力传感器接口等。将DNAN基熔铸炸药与容器壁接触处涂满高压密封硅脂,装入反应容器中。样品一端与点火腔连接,点火腔容积为27.9mL,另一端使用钢条固定,反应容器设置有机玻璃板的透明窗口作为观察窗,同时使用带观测孔的盖板压实,确保样品燃烧后气体产物由装药槽向左右两端流动,不会向四周逸散,形成定向的气体流动,模拟装药约束条件。

试验开始前,启动电荷放大器(kistler 5064D)、数据采集仪(TraNET 204S8)、高速相机(PHANTOM V1212, 1028×208, 20000FPS)和激光发射器,让它们处于“on”的状态。试验开始时,启动点火器同时激发粒状发射药和示波器(Tektronix TDS2024C)。点燃粒状发射药创造一个高温高压的初始点火条件;被激发的示波器发出一个5V的电压信号激发高速相机、数据采集仪和激光发射器,使整个系统时间同步(误差在3~5μs)。激光发射器发射高频单色光(520nm),屏蔽炸药反应产生的强光。高速相机加装520nm单色光透镜,用于记录样品反应增长过程火焰扩散,压力测试系统记录反应过程容腔内的压力变化,试验流程图如图4所示。

图4 试验流程图Fig.4 Schematic of experimental setup

2 结果与讨论

2.1 点火后反应增长燃烧演化

高速相机拍摄到样品1~5点火后反应增长演化过程图像,如图5所示。

由图5可知,样品1中 DNAN基熔铸炸药内部结构完好,没有裂纹,反应产物主要沿着炸药与容器壁薄弱处进行传播,燃烧反应前期炸药内部未出现着火点;样品2具有数条长度、宽度均不规则且左右走向的裂纹,裂纹的最大宽度约100μm,样品3的左端集中有1条主裂纹及3条短裂纹,最大宽度在200μm;样品5具有1条连贯的、左右走向的、最大宽度在350μm左右的裂纹和2条较窄的左右走向裂纹。因此,在样品2、样品3和样品5中,反应产物不但沿着炸药与容器壁薄弱处进行传播,同时沿着炸药内部规则的裂缝形成反应产物流动通道(如图中红色虚线圈所示),炸药内部在点火后不久就出现了着火点,且裂缝越大,着火点的扩展速度越快。样品4具有数条长度与形状均不规则的裂纹,裂纹最大宽度在50μm左右。由于内部裂纹较小,且没有规则的方向,前期反应产物主要也是沿着炸药与容器壁薄弱处进行传播,但当反应产物传播至样品中部(如图中红色虚线圈标注),样品内部薄弱处被引燃,出现新的着火点并不断扩大,切割样品。

样品1中,10.55~45ms火焰前沿在样品左端向右端扩散,在45ms时气体透过间隙传播到样品最右端并持续加热出现了小的着火点,175ms时样品右端着火点扩大。在10.55~260ms燃烧主要为传导燃烧,火焰面扩展缓慢。260~275ms时,火焰面扩展加速,燃烧产生的气体沿着反应槽向左右两端快速扩散。点火290ms后,燃烧产生的气体不但沿着反应槽向左右两端快速扩散,同时还会在样品缝隙间上下流动(图5(a)中290ms所示),燃烧进入对流燃烧阶段。至305ms时火焰完全覆盖观测面。样品2中,9.65ms样品左端内部火焰沿着裂缝扩散。14.25ms样品右端出现着火点,而后火焰沿着缝隙不断扩展。在9.631~19.535ms时,燃烧气体产物主要由样品左端向右端流动。19.535ms后样品左端和样品右端压力相同,样品反应产物不再单向地由样品左端向右端扩散,而是沿槽向左右两端扩散,在34ms后由于灰色固体的遮挡无法继续观察火焰发展过程。

样品3中,12ms样品右端出现着火点,14ms样品左端样品中部火焰沿着裂缝扩散。而后火焰沿着裂纹不断扩展。9.570ms后样品左端和样品右端压力相同,26ms后样品内部裂纹火焰燃烧路径不断扩大,在32ms后火焰覆盖观测窗。样品4中,火焰前沿并未在某个时间到达样品右端,而是在25.15ms时在样品的中间某一部分点火,而后火焰不断扩展。在45ms后火焰覆盖观测窗。样品5没有缓慢燃烧阶段,火焰前沿沿着裂纹在10.05ms时快速到达样品右端,而后火焰不断扩展,在22ms后火焰覆盖观测窗。

在样品1中,由于样品内部结构致密,火焰无法在内部形成着火点,故而燃面主要沿着样品左端、右端和样品与容器接触面形成着火点,进而扩展形成剧烈燃烧。且反应增长过程气体主要为左右向流动,到290ms时才会出现上下扰动。在样品出现微观损伤及不规则小型裂纹时(样品4),内部结构依然较为致密,燃烧产物在压力推动下沿着样品左端和样品与容器接触面形成着火点,火焰扩展过程中在样品内部结构薄弱处形成新的着火点,并不断扩大在中部形成了较大的燃烧面,而后向左向右扩散,40ms时出现明显上下扰动的气流。在炸药内部结构紧密的情况下,气体只能从裂缝开口端逸出即燃烧产物只向左扩散,燃烧以相对较低的速率扩散[13]。

在具有较大损伤的炸药中(样品2、3和5),炸药内部结构出现了裂纹,燃面将沿着样品左端、损伤和样品与容器接触面形成着火点,而后扩散,反应增长过程气体不再为单独的左右向流动,反应产物的流动方向更加多样性,且分别在35、28和20ms时出现明显上下扰动的气流。如图5中样品2、3和4红色虚线标注所示,点火沿裂纹进行扩散,这些裂纹可有效地导致点火快速转移到装药内其他位置。当样品有另一条燃烧气体逸出路径时,燃烧以每秒数百米的速度通过裂缝扩散[13],且裂缝越宽,对流燃烧产生的峰值压力越低,燃烧波阵面传播速度越快[20]。

在DNAN基熔铸炸药中着火点的反应产物,总是沿着炸药与容器壁之间和炸药内部之间的薄弱部分进行快速传播。损伤的出现将影响火焰面的扩散过程,一方面裂缝提供了更多的气体流动通道,加快了燃烧气体扩散速率,容易出现更多的着火点,在大量新的着火点的出现又进一步切割、分解了样品内部结构,破坏熔铸炸药内部紧密结构,形成湍流燃烧流动,进一步加剧了燃烧剧烈程度,减少了燃烧持续时间。

2.2 点火后反应增长容器内压力变化

图6为样品1~5点燃后反应增长过程的时间—压力曲线。由图6可知,试验开始粒状发射药首先被点燃,粒状发射药燃烧一段时间后反应容器内点火端压力达到最大。达到最大压力后容器内压力开始下降,压力下降一段时间后会出现拐点。拐点的出现说明DNAN基熔铸炸药被粒状发射药燃烧产生的高温高压气体点燃,DNAN基熔铸炸药燃烧产生的气体产物,导致时间—压力曲线产生拐点。本研究将从粒状发射药燃烧压力最大点时间至样品被点燃的时间定义为点火延滞(T)时间。不同裂纹对DNAN基熔铸炸药燃烧点火的点火延滞时间分别为1.394、1.054、1.275、1.069和0.909ms。

图6 样品1~5时间—压力曲线和dP/dT曲线Fig.6 The time—pressure curves and dP/dT curves of sample 1—5

在样品1中,DNAN基熔铸炸药9.910ms后被点燃,压力先缓慢下降而后缓慢上升,持续240.052ms,在这期间压力传感器A(图4中Pressure sensor A)的压力大于压力传感器B(图4中Pressure sensor B)的压力,气体主要从左端向右端流动。在样品2中,DNAN基熔铸炸药9.631ms后被点燃,开始缓慢燃烧,该阶段压力变化不大,A的压力大于B的压力,持续9.904ms,气体主要从左端向右端流动,扩散过程由压力控制,19.535ms之后A的压力等于B的压力。在样品3中,DNAN基熔铸炸药9.270ms后被点燃,9.270~15.730ms为缓慢燃烧阶段,该阶段压力先缓慢下降而后缓慢上升,持续6.160ms,9.270ms后A的压力等于B的压力。在样品4中,DNAN基熔铸炸药9.585ms后被点燃,9.585~32.503ms为缓慢反应阶段,持续22.918ms,9.585ms后A的压力等于B的压力。在样品5中,9.503ms被点燃后没有出现缓慢反应阶段,压力拐点出现后A的压力等于B的压力。

在样品1~5中,最大压力增长率分别为2.17、4.56、5.67、13.67和5.23MPa/ms;最大压力分别为122.34、99.42、90.09、116.73和83.34MPa;燃烧持续时间分别为293.462、31.669、20.917、32.549和14.241ms。

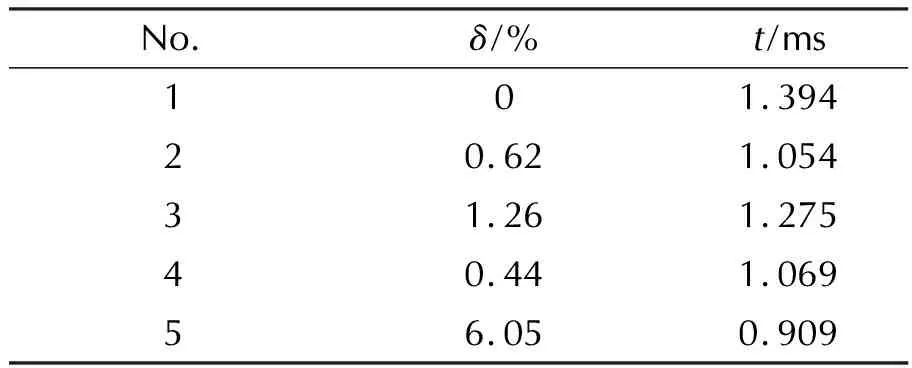

2.3 损伤对点火延滞时间的影响

裂纹对DNAN炸药燃烧点火的影响由点火延滞时间来表征。裂纹对样品1~5的点火延滞时间结果如表2所示。由表2可知,具有5种不同裂纹的DNAN基熔铸炸药点火延滞时间随裂纹的增加缓慢减小,在0.9~1.5ms之间,样品3除外但并不影响规律。5种DNAN基熔铸炸药点火延滞时间平均值为1.140ms,方差和标准差值分别为0.030和0.172,可以看出损伤将减少DNAN基熔铸炸药点火延滞时间,但对其影响较小,即损伤对点火阶段的影响较小。

表2 不同样品的点火延滞时间Table 2 Ignition delay time of different samples

这一结果形成的原因是多方面的,一方面点火延滞时间是采用压力测试结果间接进行评估的,压力对于点火延滞时间具有一定的滞后性。另一方面点火延滞时间受到样品种类、点火温度、点火压力等因素的综合影响。在初始点火压力、初始点火温度大致相同的条件下,影响点火延滞时间的主要因素为样品种类,故而损伤可以减少DNAN基熔铸炸药点火延滞时间,但影响幅度较小,且点火延滞时间只具有定性作用。

2.4 损伤对缓慢燃烧阶段的影响

DNAN炸药点火后,粒状发射药和DNAN基熔铸炸药反应产生的压力差推动反应产物从左向右扩散,反应进入缓慢反应阶段。该阶段燃烧前沿主要在样品左端,前沿和炸药与容器壁间薄弱处扩展缓慢,如图5中样品1和样品4点火后反应增长演化图像。在缓慢反应阶段,压力呈缓慢下降或缓慢上升并维持一段时间,该时间为缓慢燃烧持续时间。损伤对DNAN基熔铸炸药燃烧点火的影响由缓慢反应时间和缓慢反应演化图像来表征。图7为损伤对DNAN基熔铸炸药点火后缓慢反应持续时间的影响关系曲线。

图7 δ与缓慢反应时间的关系曲线Fig.7 Relationship between δ and slow reaction time

如图7所示,当损伤出现时(0.44%),缓慢反应持续时间快速减少,变为没有损伤时的1/10(22.918/240.052)左右。然后随着损伤加剧(0.62%、1.26%和6.05%),缓慢反应持续时间继续减少,但减少幅度变小。试验结果表明炸药结构损伤的出现极大影响了DNAN基熔铸炸药点火后缓慢反应状况,缩短了缓慢反应持续时间,随着损伤程度的增加,DNAN基熔铸炸药缓慢反应持续时间先剧烈变化而后缓慢变化,并趋向于0。在有较大(≥6.05%)损伤程度的DNAN基熔铸炸药中,其点火后将直接跳过缓慢反应阶段,进入快速反应阶段。

2.5 损伤对反应烈度的影响

DNAN基熔铸炸药在缓慢反应后,进入快速反应阶段。该阶段燃烧由单一的传导燃烧变为复杂的传导/湍流混合燃烧或湍流燃烧,DNAN基熔铸炸药反应速率加快,容器内压力急剧上升,出现最大反应压力(Pm)、最大压力变化率(ηm),并影响了DNAN基熔铸炸药的反应持续时间(t),如表3所示。

表3 δ与反应持续时间、最大压力和最大压力变化率关系Table 3 Relationship between δ and reaction time, maximum pressure and maximum pressure change rate

当损伤程度为0.44%时,DNAN基熔铸炸药主要是微观损伤,和尺寸较小的结构损伤,点火进入快速燃烧阶段后出现最大压力变化率13.67MPa/ms。随着损伤程度的增加最大压力变化率逐渐减少,但仍大于未损伤样品的最大压力变化率2.17MPa/ms。Son等[14]研究了具有80μm裂纹的PBX9501炸药点火后反应增长过程,测得最大压力为680MPa,最大压力变化率为10000MPa/ms,反应烈度远远大于具有损伤的DNAN基熔铸炸药,点火后反应增长的反应烈度主要为燃烧而没有转化为爆燃或像高能炸药一般发生爆炸。

燃烧持续时间随着DNAN炸药损伤程度的增加而减短,表明DNAN不敏炸药在快速燃烧阶段,损伤的出现增加了着火点数量和燃烧面积,加快了炸药的整体燃烧速率,因而大大缩短了燃烧持续时间。这与尚海林等[21]试验研究中发现的裂缝宽度越大,装置解体前燃烧产生的峰值压力越低,对流燃烧传播速度越快相符合。若是在密闭环境中发生意外点火,将缩短应急响应时间,事故得不到充分的时间处理,更容易造成事故。但容器内最大压力随着损伤程度的增加而减小,表明裂纹减小了DNAN基熔铸炸药点火后反应烈度的大小,在密闭装置中炸药损伤的出现反而降低了容器内的最大压力,降低了危险程度。

损伤对DNAN炸药点火后最大压力变化率的影响是先增大后减小,压力变化率表征了炸药反应不稳定的状况,压力变化率越大,炸药反应越不稳定,炸药反应响应程度将由燃烧转化为爆燃甚至爆炸。因此炸药损伤提高了炸药点火后反应增长过程的不稳定性。

3 结 论

(1)针对损伤对DNAN基熔铸炸药点火后反应增长的影响,采用单色光屏蔽技术结合高速摄影、压力测试等技术对DNAN基熔铸炸药点火后反应增长过程开展了试验研究,获得DNAN基熔铸炸药点火后反应增长演化图像和容器内压力变化特性参数,DNAN基熔铸炸药点火及点火后反应增长主要分为3个阶段,分别为点火阶段、缓慢反应阶段和快速反应阶段。

(2)损伤的出现影响DNAN基熔铸炸药火焰燃烧面的扩展过程。由于DNAN基熔铸炸药内部结构紧密,没有裂纹时反应产物主要沿着炸药与容器之间传播。裂纹的出现提供了更多的气体流动通道,在DNAN基熔铸炸药炸药内部出现更多着火点。着火点的出现进一步切割、分解了样品,改变了炸药内部紧密的结构,加速了燃烧扩散,改变了燃烧特性,缩短了反应持续时间。

(3)5组样品的点火延滞时间随损伤程度的增加而减少,样品3除外。5组样品的点火延滞时间平均值为1.140ms,差距不大,损伤对DNAN基熔铸炸药点火阶段的影响较小。

(4)DNAN基熔铸炸药损伤的出现缩短了缓慢反应持续时间,损伤程度对缓慢反应阶段有较大影响。随着损伤程度的增加,DNAN基熔铸炸药缓慢反应持续时间先迅速减小而后缓慢减小,并趋向于0,较大损伤程度(≥6.05%)的样品点火后反应增长将越过缓慢反应阶段,快速进入快速反应阶段。

(5)随着DNAN基熔铸炸药损伤程度的增加,减少了燃烧持续时间,即缩短了事故应急响应时间,更易形成事故;但容器内最大反应压力却减少了,降低了反应烈度,降低危险程度。炸药损伤的出现提高了DNAN基熔铸炸药最大压力变化率,即提高了反应的不稳定性,反应烈度更容易由低等级的燃烧转化为高等级的爆燃或爆炸等。且在试验中,具有微观、无规则结构损伤的样品4中具有最大压力变化率13.67MPa/ms,反应不稳定性最大。