基于PolyWorks的车身点云整车坐标系建立方法

2023-12-13梁建国

石 超,梁建国

基于PolyWorks的车身点云整车坐标系建立方法

石 超,梁建国

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

在整车逆向对标的过程中,车身点云整车坐标系的构建是整车逆向对标中十分重要的步骤,它是整车数据逆向设计数字化模型的基础,也是对汽车零部件的结构特性进行研究的重要基础。文章结合工程实例,使用PolyWorks软件构建坐标系的相应模块,可以迅速精确地构建出车身点云的整车坐标系,验证了该方法的有效性。

整车坐标系;PolyWorks;车身点云;逆向对标

在汽车的逆向对标过程中,一般包括点云数据采集、点云预处理、曲面重建以及三维建模等步骤。其中一般使用拍照式扫描设备(如ATOS)或激光式扫描设备(如Faro)采集点云,输出的点云数据的坐标系为设备坐标系,不符合整车逆向的相关要求,需要根据整车设计标准重新调整车身点云的坐标系,该基准将直接影响后期整车点云的逆向数据处理和三维建模的质量。

PolyWorks是InnovMetric公司发布的测量软件产品,它能兼容多种类型的扫描设备,可以实现快速和高品质的处理由各种类型三维扫描设备生成的点云数据,同时可转化为多种通用的标准格式数据,并输出报告[1]。PolyWorks的主要功能分为两大模块:检测模块和逆向模块。其中检测模块包含点云扫描、处理功能,完整的对齐拟合功能及丰富的点云检测工具;逆向模块更加侧重于点云编辑功能和逆向建模功能。

1 整车坐标系定义和标准

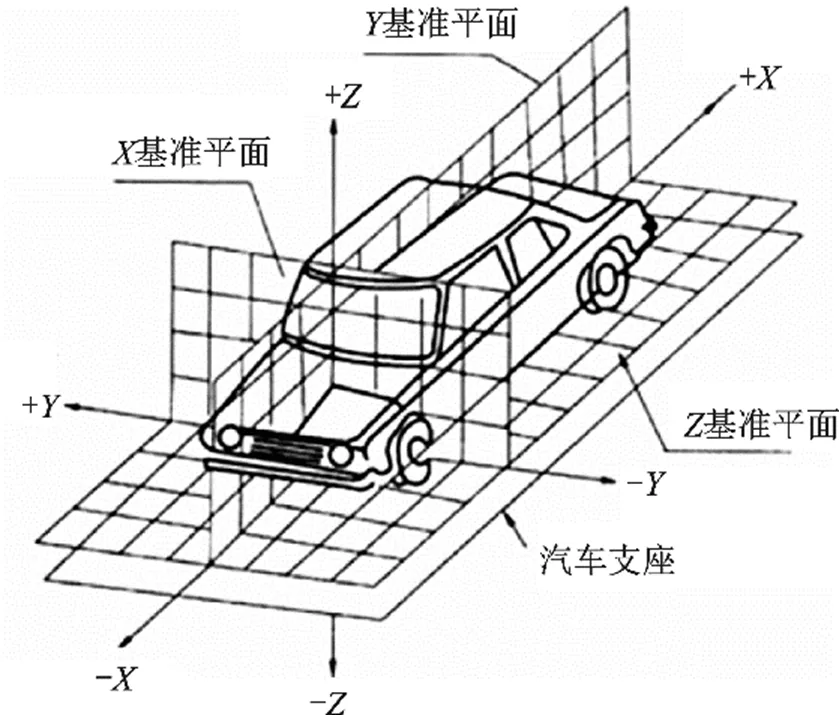

1.整车三维坐标系

整车三维坐标系为汽车生产厂家在设计研发阶段定义的,由三个平面相互垂直构成的坐标体系(见图1),这三个基准平面分别为

1)平面:车辆的纵向左、右对称的平面;

2)平面:垂直于平面,并通过设计载荷状态的下前轮中心点连线与平面交点的垂直平面;

3)平面:垂直于、平面,并通过车身底盘纵梁的水平面。

图1 整车三维坐标系及零平面示意图

图1中,规定+为车头指向车尾,+为右侧指向左侧,+为垂直于水平面,其反方向为负值[2]。

2.设计载荷

一般以整车半载姿态测量为准(图1为汽车的整车坐标系及坐标方向)。

2 建坐标系的常用方法介绍

2.1 面-线-点法的原理及应用

所谓“面-线-点”法通常也称之为“3-2-1”法,是三坐标测量中常用的建坐标系的方法,其基本原理为:先测定三个点建立一个平面,以该平面的法向矢量为第一轴的方向;测定2个点并连成一条直线,并用该直线方向(起始点指向终止点)为第二轴的方向;然后再测定一个点,通过所测定的平面、直线、点的相互垂直的关系,确定了该坐标系原点。

2.2 最佳拟合法原理及应用

最佳拟合法建坐标系是指以实际测量数据与理论值相互比较,为偏差最小的建立坐标系的方法。最佳拟合法的取点一般为圆心、球心点,圆柱、圆锥与平面的交点、圆柱端点,三轴封闭的点,曲面的角点等。通常用在以下两种情况:1)工件上有比较重要的复杂曲面或者关键特征组,在建立完常规坐标系后,在重要的曲面上采点或者测量关键的局部特征组,并基于这些点或特征组重新建立最佳拟合坐标系,由此调整、优化坐标系;2)工件为全曲面零件,找不到用来建立3-2-1或迭代法坐标系的常规基准特征,如纯曲面工件。

3 整车点云坐标系建立的操作步骤

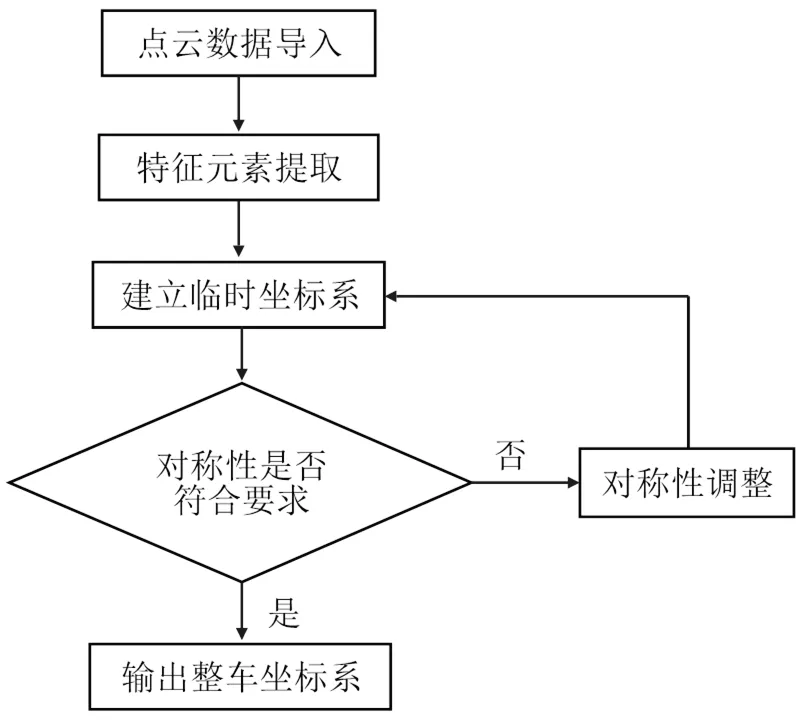

整车点云坐标系建立的操作步骤主要分为以下六步,如图2所示,具体操作过程如下:

图2 整车点云坐标系建立的流程图

1.点云数据导入

首先将半载状态的底盘点云、整车外表面点云导入PolyWoks软件的IMInspect模块。点云要求底盘点云和外表面点云要在同一个坐标系下。

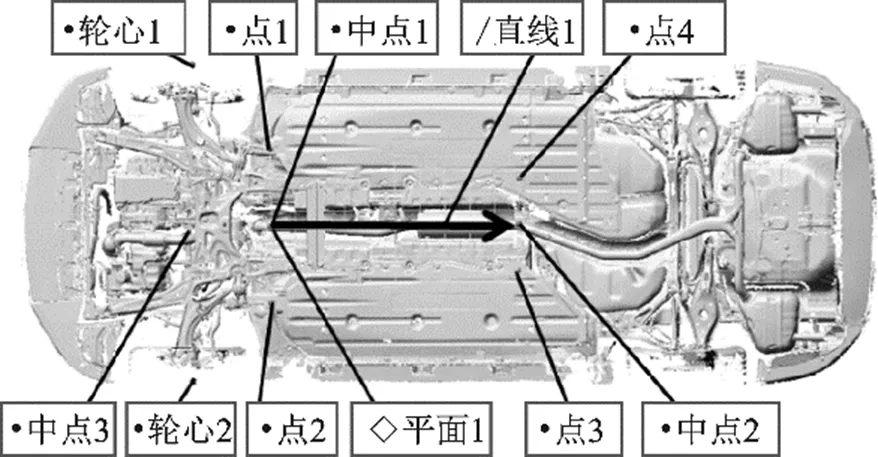

2.特征元素提取

如图3所示,使用测量工具栏在底盘点云中的左右门槛位置或前地板纵梁平直面选取4个点,取点位置尽量保证左右对称,以4个点为基础创建平面1,为车身的平面;在左右纵梁上选择对称的四个基准孔,将基准孔投影到创建的平面1上并提取圆心,分别以相对应的四个孔的中心点,构造出相对应的两孔之间的中点,则得到中点1、中点2,再由中点1、中点2构造出一条直线,则得到直线1,为车身的轴;提取半载状态下的左、右前车轮的圆心,将两圆心构造出一个中点,得到中点3,为车身的原点。

图3 特征元素提取示意图

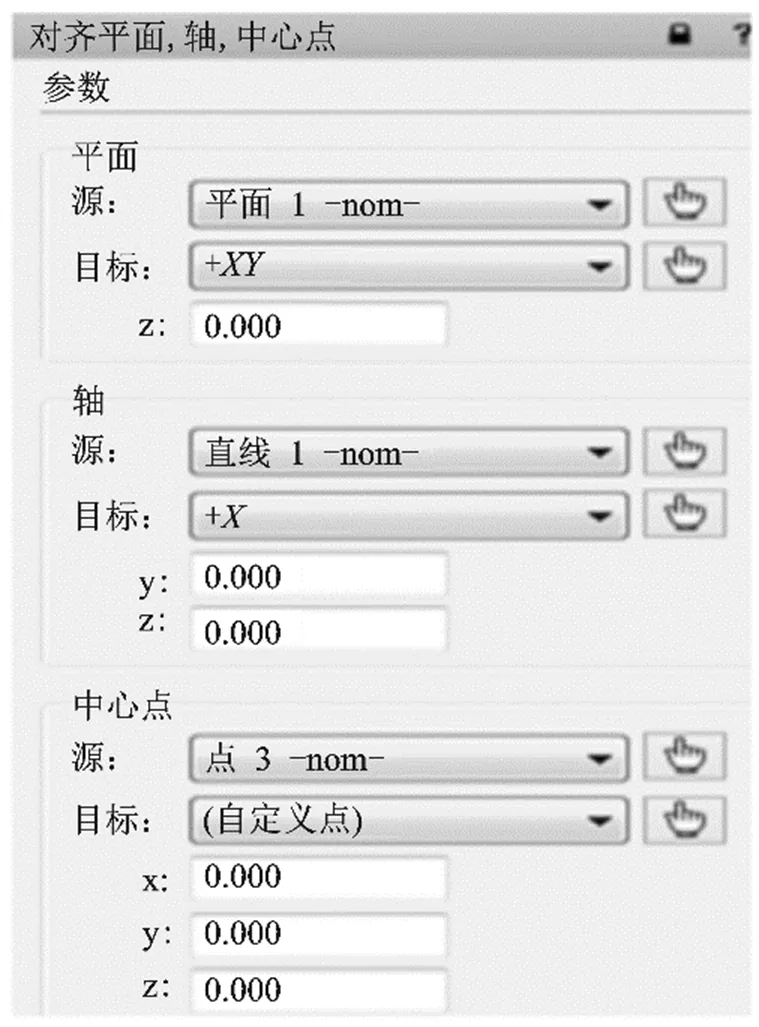

3.建立临时坐标系

使用“面-线-点”对齐模块,将创建的平面1、直线1、点3对应匹配“平面、轴、原点”(见图4)。用“面-线-点”法来限定空间物体、、的六个自由度,从而确定车身点云的整车坐标系(六个自由度,即沿笛卡尔直角坐标系、、轴移动的自由度以及绕、、轴的旋转自由度)。

4.对称性是否符合要求

建立临时坐标系后,需要对车身的点云进行对称性检查。因为车身在正向设计时,外观、底盘内饰等通常采用对称式设计,逆向建坐标系要尽可能还原这一状态,对后续点云逆向建模,车身逆向分析工作起奠基性作用。首先,以平面为基准将车身点云镜像,生成一个镜像数据,然后以原点云作为基准,利用软件的曲面点测量工具或数据彩图功能模块评价出原点云与镜像点云的偏差,检查车身各部位的对称情况。

图4 建立整车坐标系

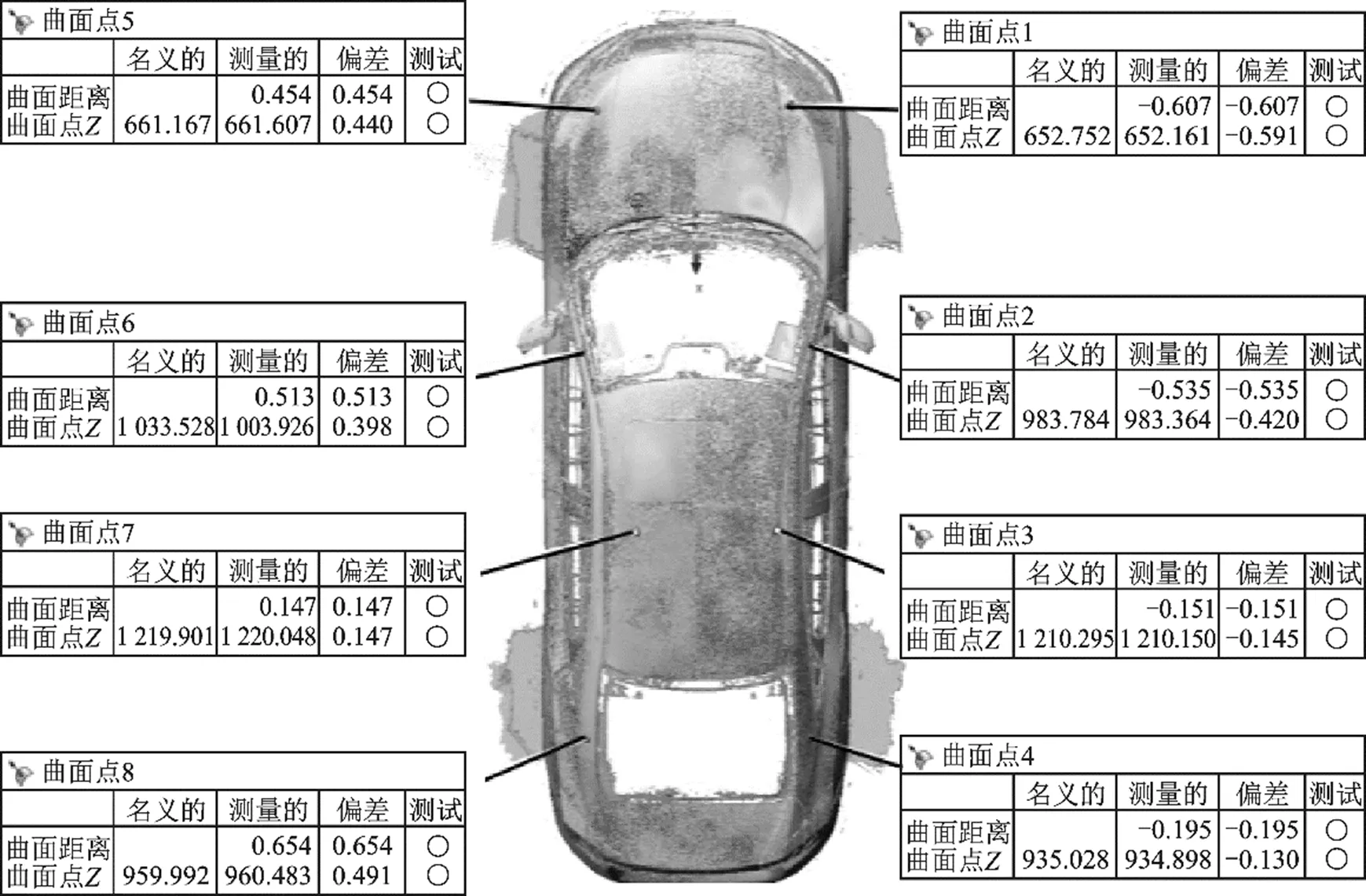

以图5为例,用曲面点工具栏在车身点云的前盖、侧围A柱、顶盖、侧围C柱等多组对称位置取点,软件会自动生成以原车身点云为名义值,以镜像点云为测量值的对比数据,并显示出对比偏差值(将参数设置为显示曲面最大偏差和单一方向最大偏差)。通过镜像前后点云偏差的数据对比,以车身左侧与右侧的点云偏差分析出平面的对称度,以车身顶盖与底盘纵梁对称部分的点云偏差分析出平面的对称度。对称度偏差小于±1 mm,则可判定临时坐标系符合要求;若对称度偏差大于±1 mm,则需要对点云进行微调,使其尽可能符合要求。

5.对称性调整

当车身点云对称度不符合要求时,需要根据车身点云的倾斜情况,利用手动对齐工具,对临时坐标系下的点云数据执行旋转、平移、偏置等操作。多次微调后,使整车点云的对称度达到一个比较理想的状态,即原车身点云与镜像后的点云大多数区域的偏差小于±1 mm(见图6),以符合后续逆向对标设计的要求。

图6 对称性检查示意图

6.对称性调整的评判标准

车身在研发时通常采用左右对称式设计,其中底盘纵梁和侧围外板的定位孔、定位面是车身焊接的基准,车身点云对称性调整的过程中要优先确定底盘纵梁和侧围外板对称度偏差小于±1 mm,同时兼顾车身整体的对称情况。以本文中的车身点云为例,经多次调整后,镜像后的点云和原车身点云误差控制在90%以上的区域±1 mm以内,四门、保险杠等活动件和装配件的误差稍大,经分析这些偏差是由装配误差或零部件变形引起。虽然以上偏差导致了整车坐标系原点与理论数模的原点存在一定的偏差,但在保证车身点云左右、前后对正的前提下,该坐标系的偏差不会对下一步的逆向建模产生影响,可判定该整车坐标系符合要求。

7.输出整车坐标系

输出已建好坐标系的底盘点云、整车外表面点云,这两个文件为车身零部件点云回调整车坐标系的基础。

8.整车坐标系误差说明及改善方法

1)车身点云的左、右前轮中心点不对称通常是由以下情况构成:一是扫描点云时,因为转向盘没有打正引起的误差;二是左、右轮胎气压读数不同、左右轮载荷不同引起的误差;三是车轮制造、悬架装配引起的误差等。改善方法为扫描底盘点云前要确保车身状态符合设计载荷(一般以整车半载姿态测量为准)。

2)扫描设备都有一定的单次最大扫描范围,针对尺寸较大的车身通常需要分块多次扫描,扫描的次数、数据的拼接对点云数据存在一定的影响,累积拼接误差[3]。改善方法为尽量选取扫描范围大的设备,或者扫描前做好分区规划,尽量减少扫描次数。

3)车身的地板、纵梁、左右侧围在生产过程中存在一定的焊接变形或长期使用造成的变形,确定和平面时,对称偏差大于±1 mm。改善方法为多次微调比对后选出误差最小、状态最好的方案。

4 零部件最佳拟合建坐标系

PolyWorks的IMInspect模块中的“最佳拟合数据至参考对象”工具栏,可用来快速、高精度的对齐零部件点云数据。使用“最佳拟合数据至参考对象”的点云数据应满足两个条件:一是参考数据必须在整车坐标系下;二是参考数据与被拟合数据必须有公共的点云部分,且至少要有3个公共特征点。

根据最佳拟合坐标系的原理,在参考数据与被拟合数据上的公共特征部位各取至少3点,取点原则最好是圆心点、直线与直线的交点、曲面特征的角点等,取点时要保证参考数据与被拟合数据特征点的选择顺序要相同。通过3点对应关系,把被拟合点云数据的坐标系回调至参考数据坐标系下,从而实现2个坐标系的对大致对齐[4],然后软件会根据两个点云公共部分的特征进行多次拟合计算,给出最佳拟合的结果。

以图7中的车轮最佳拟合整车坐标系为例,在参考数据(左)取3点“1、2、3”,然后在被拟合数据(右)取3点“1'、2'、3'”,其中点“1、2、3”应与点“1'、2'、3'”在公共点云特征位置大致相等,且选择顺序要保持一致,软件会自动变换两个坐标系,并进行多次拟合运算,最终给出最佳匹配结果。

图7 零部件回调整车坐标系示意图

本方法还可用于批量调整多个点云的坐标系,点云数据应满足两个条件:一是被拟合的多个点云数据要在统一的坐标系下;二是参考数据与被拟合数据中具有代表性的数据必须有公共的点云部分,且至少要有3个公共特征点。操作方法同上,执行此方法可以一次性将多个点云回调至整车坐标系,可大幅提高点云处理的效率。

5 总结

本文以逆向扫描的车身点云数据为研究对象,基于PolyWorks的各种功能模块,开发了一套车身点云建立整车坐标系的方法。该方法通过在点云上取点构造特征元素,使用“面-线-点”法建立整车坐标系,然后通过镜像点云,将镜像后点云与原车身点云做数据对比分析,并在此基础上进行微调,使整车各个位置误差均控制在较好的范围内,也保证点云左右、前后对正。同时使用“最佳拟合建坐标系”法,实现零部件点云、拆解过程点云批量回调整车坐标系。本方法建立的整车坐标系满足逆向要求,为后续车身逆向对标分析、建模设计等工作奠定了基础。

[1] 杨军,曾翠华,郑荣霞.PolyWorks在逆向工程点云数据处理中的应用[J].CAD/CAM与制造业信息化,2008 (11):55-57.

[2] 黄英豪,黎兆宇.汽车坐标系和车身姿态角的确定方法[J].装备制造技术,2012(10):113-115.

[3] 赵艳平,高明,罗大兵.基于PolyWorks的逆向工程数据处理[J].机械,2005(10):47-49.

[4] 高尚鹏,徐家川,李迪.基于UG的车身点云数据快速对齐方法[J].汽车技术,2010(5):55-57,61.

Method for Establishing Vehicle Coordinate Systemof Body Point Cloud Based on PolyWorks

SHI Chao, LIANG Jianguo

( Automotive Engineering Research Institute, Guangzhou Automobile Group Company Limited, Guangzhou 511434, China )

In the process of vehicle reverse alignment, the construction of vehicle coordinate system of body point cloud is a very important step in vehicle reverse alignment, which is the foundation of digital model of vehicle data reverse design, it is also an important basis for the study of the structural characteristics of automobile parts. Based on an engineering example, this paper uses PolyWorks software to construct the corresponding module of coordinate system, which can quickly and accurately construct the whole vehicle coordinate system of body point cloud, and proves the validity of this method.

Vehicle coordinate system;PolyWorks;Body point cloud; Reverse alignment

U462

A

1671-7988(2023)22-99-05

10.16638/j.cnki.1671-7988.2023.022.018

石超(1989-),男,助理工程师,研究方向为汽车测量技术,E-mail:849319572@qq.com。