外前围隔音垫设计及铝箔问题优化

2023-12-13杨双双吴胜极

温 杰,杨双双,张 健,侯 冲,卜 虎,吴胜极

外前围隔音垫设计及铝箔问题优化

温 杰1,杨双双1,张 健2,侯 冲1,卜 虎1,吴胜极1

(1.上汽通用汽车有限公司 武汉分公司,湖北 武汉 430200; 2.泛亚汽车技术中心有限公司,上海 201208)

外前围隔音垫是保证整车噪音、振动和声振粗糙度(NVH)性能的重要零部件之一,但其表面无纺布无法承受过高温度,因此,通常需要根据热图在无纺布外表面覆盖一层铝箔,这就带来了铝箔开裂及边缘褶皱等常见的外观问题。文章结合实际生产过程中出现的典型案例,分析外前围隔音垫表面铝箔开裂及褶皱的原因,并从隔音垫零件的设计角度出发,对隔音垫的铝箔开裂等问题给出了各个阶段的优化解决方案,为后续同类型零件的设计开发及问题解决提供指导。

隔音垫;铝箔;NVH

整车噪音、振动和声振粗糙度(Noise, Vibra- tion, Harshness, NVH)[1]性能直接影响客户的乘车体验,是整车性能的重要一环,故满足客户需求且提升NVH感知质量是至关重要的。前围外隔音垫是汽车声学包的关键部件之一[2],其吸音性能影响着整车的声学性能。

在车辆行驶过程中,前舱内的发动机、排气系统等高温部件将对周围零件产生热辐射[3],同时车速和风扇产生的风都会加快热量向车后方向传递,致使隔音垫局部温度可高达170 ℃。过高的温度会导致隔音垫老化,造成性能降低甚至完全失效,故在设计时常选择在隔音垫外表覆盖一层铝箔。但因铝箔的延伸率较差,易出现开裂等外观问题。

本文将围绕外前围隔音垫零件的设计要求,分析铝箔出现开裂、边缘不齐等问题的原因,并寻找此问题的优化及解决方案。

1 零件的设计要求

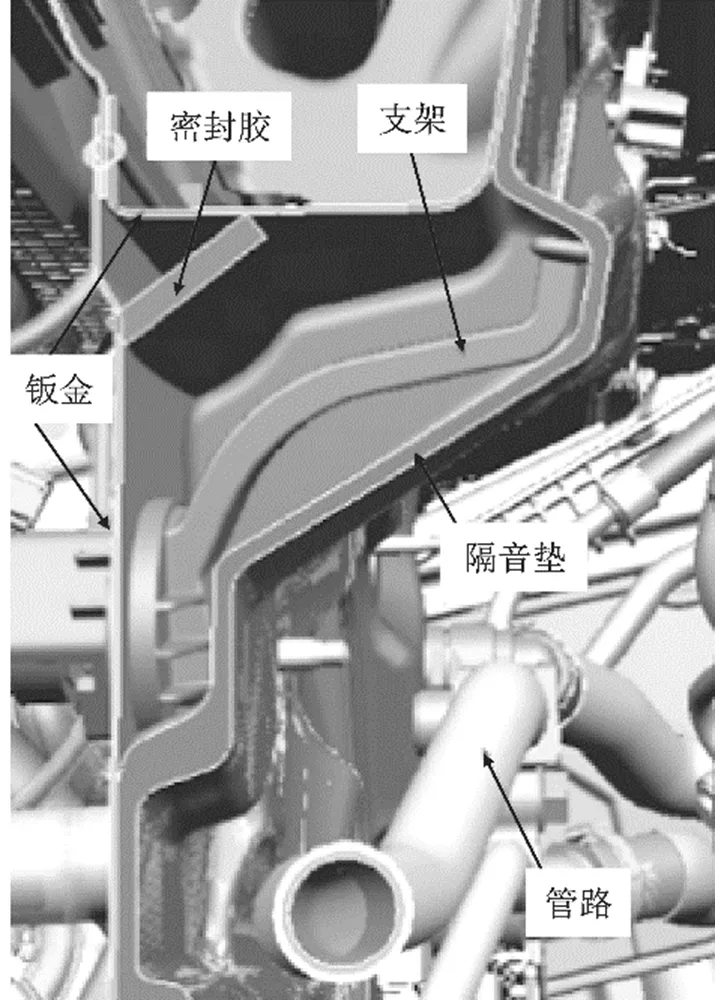

对于整车而言,一方面,发动机及排气系统是前舱内的主要噪音源,故其内部需要布置大量的声学包零件;另一方面,因前舱需布置发动机、管路等众多零件,使得空间较为紧凑,布置声学包零件极为艰难。而外前围零件作为前舱面积最大、吸音性能最好的部件,它的存在对于提升整车NVH性能是至关重要的。

1.1 外前围隔音垫的设计及要求

为了在保证整车NVH性能的同时实现轻量化,外前围隔音垫常选择双面覆无纺布的轻质聚氨酯[4](Polyurethane, PU)(17 kg/m3)材料,其为多孔材料,孔与孔之间互相串联[5],路径不同扭曲,能较好地耗散噪声。整车布置时,不同工况下隔音垫与管路及其他零件的间隙要求不同:相对静止时,其间隙至少为10 mm;相对运动时,隔音垫与运动包络间隙至少为10 mm;若对手件为制动管等重要运动管路,间隙至少为25 mm。

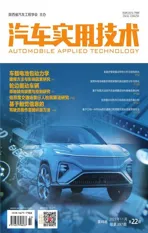

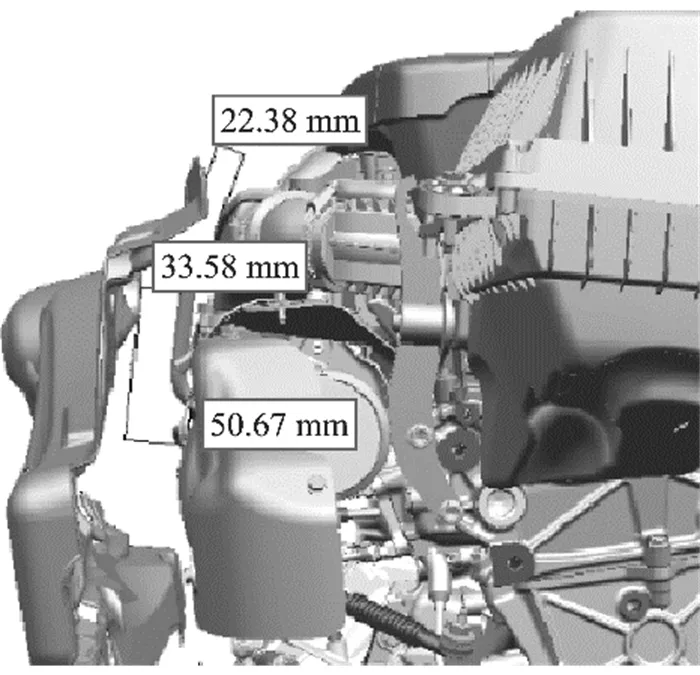

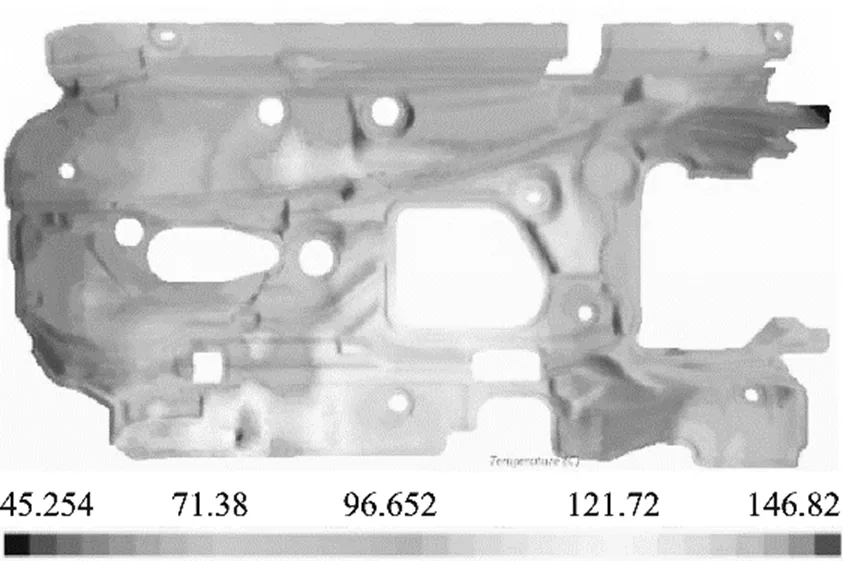

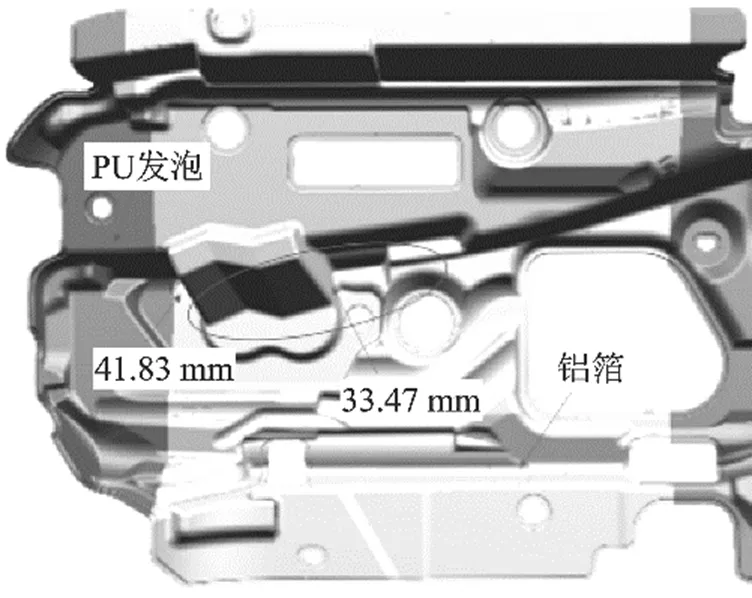

受限于整车前舱零件的空间布置,某车型发动机舱热源距声学包的平均间隙为40 mm,最小间隙仅23 mm(见图1)。经计算机辅助工程(Com- puter Aided Engineering, CAE)热分析确认外前围表面稳态最高温度为147 ℃,瞬时最高温度达167 ℃,如图2和图3所示。

研究表明:当表面无纺布受热超过150 ℃时,易碳化并与轻质PU剥离分层。故要求当隔热垫表面温度超过150 ℃时,需在无纺布表面再覆盖一层隔热材料。铝箔因隔热优异、轻、无污染成为首选,它不仅能避免高温渗入PU基体,还能有效提升零件的美观度,这就形成了外前围隔振垫铝箔-无纺布-PU-无纺布的常见结构。

图1 隔热垫与管路间距

图2 外前围稳态温度

图3 外前围瞬时最高温度

1.2 铝箔的设计及要求

考虑成型性及美观性,隔音垫外侧的铝箔常选择穿孔鼓花铝箔,关键参数有穿孔密度、穿孔直径、铝箔厚度、鼓花高度、鼓花直径等。其中,穿孔密度及孔径直接影响声学包零件的吸声效果,开孔率越高、孔径越大,声学包的吸声性越好,但同时也会导致铝箔的隔热性能降低。铝箔厚度越厚,声学包的吸声性、隔热性越好,但成本也越高。故在定义开孔率及厚度时,要考虑吸声性、隔热性以及成本之间的均衡。目前常用的铝箔穿孔密度为24 000个/m2、孔径为100 μm,厚度为0.1 mm。

与前面参数不同,鼓花纹局部存在均匀的小变形,可增大产品的成型性,同时能使声波和热量均产生漫反射,有效防止热量集中。因此,鼓花纹的高度和直径不仅影响产品的成型性,还影响前围隔音垫的性能。目前常用的鼓花高度为 1.8 mm、鼓花直径为6 mm。其对应的拉伸强度为62 MPa,延伸率为11.3%。除了铝箔自身的材料参数外,铝箔的位置与尺寸也是设计时需要重点关注的内容,主要由辐射到零件表面的温度场所决定。另外,为保证在热辐射区域内100%覆盖铝箔,通常还需要考虑铝箔的制造及定位公差(±20 mm)。

1.3 复合成型工艺

为降低零件的制造成本,内前围隔音垫通常选择一次复合成型,即铝箔片材与无纺布、PU板材同时放置在模具内模压成型。为保证材料经切边、冲孔后,表面无纺布能完全包裹白色的PU基材,不产生轮廓边露白色PU的现象,工艺要求其隔音垫的最佳压边厚度为1 mm,压边宽度至少为3 mm。

2 零件失效分析

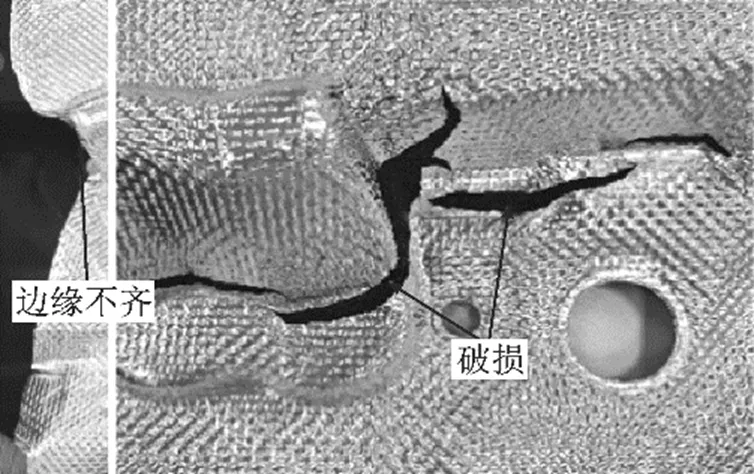

统计某零部件供应商的生产制造问题,发现铝箔开裂是此类零件的典型缺陷之一。以某款车型的外前围零件为例(见图4),在零件试制阶段发现成型后铝箔中部区域开裂率高达50%,其开裂位置、开裂大小基本相同,呈规律性分布,如图5所示。此外,在边沿区域,100%存在铝箔边缘不齐问题。

图4 某款车型的外前围零件

图5 铝箔开裂及边缘问题

2.1 前围隔音垫的设计

根据吸音材料的物性,通常其性能与厚度成正比。但受限于钣金造型、发动机、管路及线束等零件的布置,致使留给隔音垫的空间非常狭小,匹配面也非常复杂,如图6所示。尤其是当前舱钣金附近的管路与隔音垫还有最小间隙要求时,会直接造成隔音垫型面复杂、纵深大,如图4所示,该车型局部纵深已超过33 mm。

图6 某隔音垫配合界面

2.2 铝箔成型性

厚度为0.1 mm的铝箔几乎无拉伸性,穿孔鼓花铝箔的延伸率也仅有11%~11.5%,其拉伸强度为62~65 MPa,这使得其成型性极差,一旦局部断面的应力超过其强度极限时,便会出现开裂现象。

而对于边沿区域,纵深大容易导致铝箔失稳弯曲,造成边缘高低不齐。综合整车的布置要求、温度分布及声学性能要求,无法减短铝箔或更改隔音垫型面;同时为尽可能降低成本,无法延长铝箔,这导致铝箔的边缘无法均匀分布在同一竖直面。

2.3 成型工艺

目前常采用一次复合成型工艺,但采用此种工艺,无法增加定位工装,导致铝箔边缘不齐。

3 优化方案及设计

3.1 前期优化设计

在设计阶段,就需要考虑铝箔的成型问题。为避免出现铝箔开裂,型面设计时有以下建议:

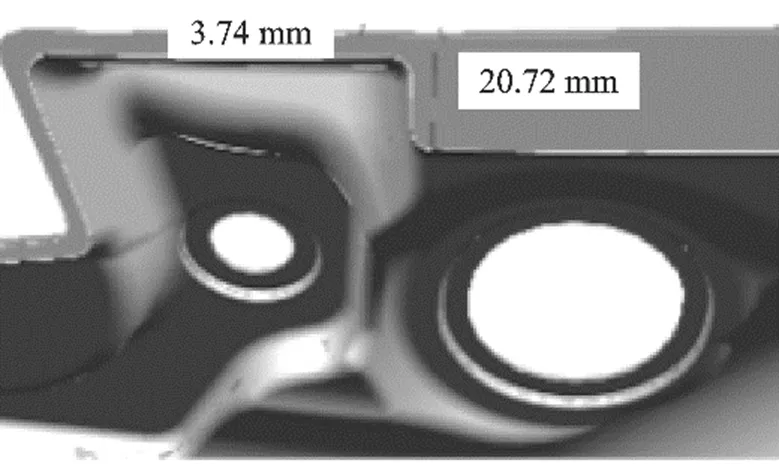

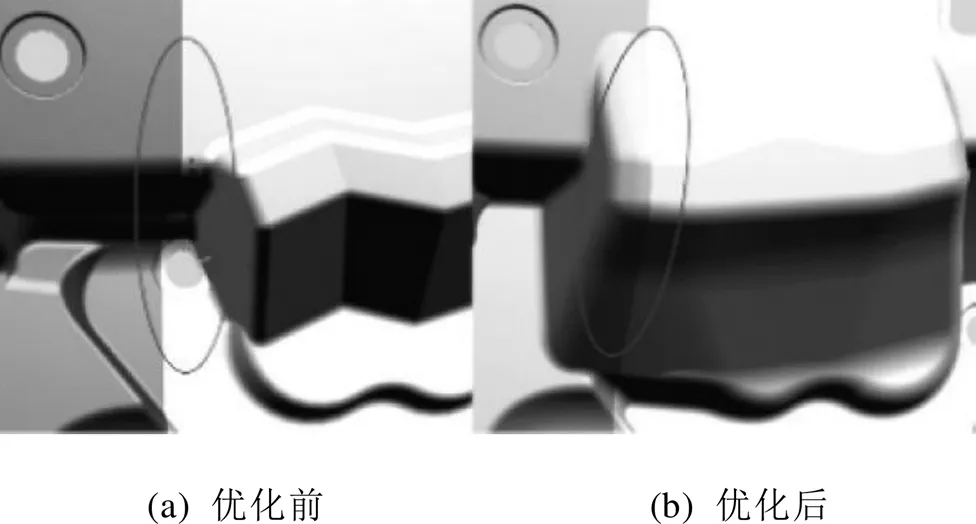

1)采用均匀的截面厚度,保证零件型面变化的一致性,零件型面的阶差应小于10 mm,如图7所示;2)若造型因要求,无法减小阶差,应考虑增加过渡圆角或台阶面,避免出现尖角,建议圆角值≥5 mm,如图8所示;3)在设计阶段,需设计拔模角,使零件截面尽可能平缓,以减少铝箔的拉延,建议拔模角≥25°,如图9所示;4)避免在铝箔的弯折角区域开口或切边,如图10所示,容易造成铝箔局部弱连接继而发生开裂,如有开口或切边,需保证连接宽度≥20 mm。

(a) 优化前

(b) 优化后

图7 局部截面阶梯差

图8 局部圆角区域

图9 拔模角

图10 弯折区域切口

对于铝箔边缘不齐问题,需避免铝箔边缘处于造型突变或竖直拉深区域附近。若出现此问题,优先考虑移动铝箔边缘解决。若铝箔边缘无法更改,则可考虑移动隔音垫的造型面,如图11所示。

图11 铝箔边缘褶皱优化

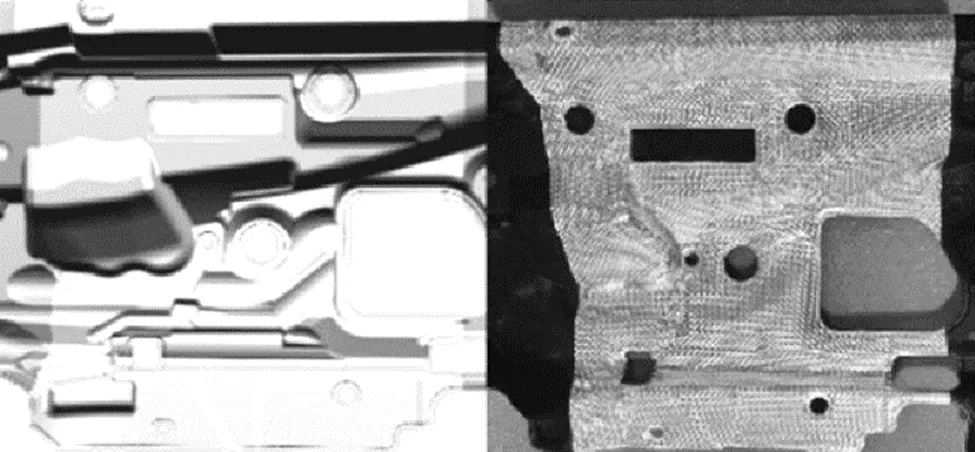

针对前文某车型零件试制出现的问题,根据型面设计参数优化后实物产品如图12所示,铝箔开裂及边缘不齐问题均被解决。

图12 设计优化数据及实物

3.2 工艺优化

当产品设计锁定时,可通过优化工艺控制解决失效。除采用一次复合成型工艺外,可增加铝箔的预压成型工装,通过减小单次成型的深度和阶差,使得铝箔变形均匀化,减少铝箔的局部应力集中,从而避免铝箔出现开裂。

同时在预压工装上,还可考虑增加定位工装及刀口,以解决边缘不齐问题。但此方法将导致零件的工艺时间和成本增加。

在产品设计及工艺受限,无法优化时,可通过局部叠放小面积铝箔,或将穿孔铝箔更改为玻纤铝箔,即在铝箔与无纺布间增加横纵编织而成的玻纤层,以解决开裂问题。

3.3 返修措施

基于零件的美观性需求,可考虑在成型后的局部破损位置粘贴铝箔纸,但要求其尺寸不能超过铝箔总面积的5%,否则将影响零件的吸音性能。

4 总结

本文从隔音垫零件的设计角度出发,结合实际生产出现的典型开裂及边缘不齐问题,分析其产生的原因,并从设计预防、工艺控制及补救返修三个阶段给出优化及解决方案,为隔音垫提供设计指导,并为铝箔开裂问题提供解决思路。

[1] 祝丹晖,杨乐,ZHANG C.基于某纯电动车的低频制动噪声优化研究[J].汽车工程,2021,43(9):1411-1417.

[2] 刘国杰,王旭初.基于前围内隔音垫NVH性能的材料及结构优化方案研究[J].汽车实用技术,2018,43(22): 229-234.

[3] 唐海国,黎谦,段大禄,等.基于三维耦合热保护仿真技术的机舱热害分析及优化[J].装备制造技术,2021 (3):22-25.

[4] 朱沛英.翼子板隔音垫研究[J].环境技术,2021,39(3): 217-220.

[5] 操倩,许明春,李子田.一种轻质PU隔音垫的设计及应用[J].科技创新与应用,2017(30):115-116.

Design of Outer Dash Insulator and Optimization of Al Foil Issue

WEN Jie1, YANG Shuangshuang1, ZHANG Jian2, HOU Chong1, BU Hu1, WU Shengji1

( 1.SAIC General Motors Company Limited, Wuhan Branch, Wuhan 430200, China; 2.Pan Asia Technical Automotive Center Company Limited, Shanghai 201208, China )

The outer dash insulator is an important part to ensure the noise, vibration, harshness (NVH) performance of the vehicle. However, the non-woven fabric on its surface can not be tolerant of high temperature, so aluminum foil should be covered on its outer surface according to the heat map. This brings the aluminum foil cracking and edge wrinkles and other common appearance problems. Based on the typical cases in actual production process, this paper analyzes the causes of aluminum foil cracking, and from the perspective of the design of insulator, gives the optimization solutions for the aluminum foil cracking of outer dash insulator and other problems at various stages are presented, providing guidance for the subsequent design, development and problem solving of similar parts.

Outer dash insulator; Al foil; NVH

TU112.4

A

1671-7988(2023)22-94-05

10.16638/j.cnki.1671-7988.2023.022.017

温杰(1995-),女,硕士,工程师,研究方向为汽车内饰零件结构设计,E-mail:1353267185@qq.com。