基于有限元分析法的电动汽车电池箱随机振动分析及优化

2023-12-13陈肖媛

刘 超,陈肖媛

基于有限元分析法的电动汽车电池箱随机振动分析及优化

刘 超,陈肖媛

(青岛黄海学院 智能制造学院,山东 青岛 266427)

在电动汽车中,电池箱是支撑动力电池的主要部件,直接影响到电动汽车的整体效能。在阐述电动汽车在不平路面行驶电池箱振动理论的基础上,运用有限元分析法完成对某电动汽车电池箱各工况下的静力学分析和振动分析,进而得出电池箱在行驶过程中的随机振动特性,最后通过结构的优化实现电池箱整体性能的提升,这对于提升电动汽车的安全性和稳定性起到了关键性的作用。

电池箱;有限元分析;静态分析;振动分析;电动汽车

在电动汽车组件中,作为动力电池的承载结构,电池箱起到了关键载荷的作用,在碰撞中,必须避免电池箱侵入引起的着火或爆炸,所以,电池箱体的结构要有足够的强度、良好的散热性和防水绝缘特性。因此,对电动汽车电池箱的动静态以及振动特性的分析和结构优化有着重要的意义和应用价值。国外专家DEMENKOV借助于有限元分析方法,对电池箱结构进行了静态和振动等动态方面的分析,并结合分析优化设计了刚度高、质量轻的模块化框架,以最大限度地减少电池在膨胀或爆炸过程中的变形[1]。国内学者姜高松在研究电池箱时,分析了在紧急刹车和转弯时电池箱的振动特性,并对电池箱的底壳进行了尺度和形状的优化,验证了电池箱在随机振动的可靠性[2]。

1 随机振动分析理论

1.1 随机振动理论基础

随机振动是振动的一种特别形态。对于线性系统来说,如果系统输入的是简谐,则输出的是一样的频率、不一样的振幅和不一样的相位的简谐波。如果系统输入的是周期函数,则可以看成是一组不相同频率的简谐函数的叠合,所以,可以依据叠加原理得出系统的响应。车辆在不平整的路面上振动和建筑结构在风荷载作用下的振动都属于随机振动[3]。

1.2 随机振动基本参数

1.平均值和均方值

任意一个随机变量,每个时刻的值在时间上的平均,叫做数学期望,又称之为均值。对于离散型随机变量,分布律为(=)=P。

2.自相关函数

自相关函数描述差分时间下同一信号的两个值之间的相关性,通常用()表示。公式表示为

式中,()为各时间下振动过程的大小值;(+)为延迟后所看到的一致过程度数。

3.功率谱密度函数

频谱功率密度函数是自相关函数的傅立叶变换,公式为

式中,()为随机信号的自相关函数。

2 电动汽车电池箱随机振动分析

2.1 电池箱的模型建立

为了贴合电池组,采用了箱形框架设计,结构设计应考虑到车辆行驶过程中的安全系数,包括不同工作条件下的强度和变形、电池温度控制等因素;电池箱由上顶盖、下底座、侧围板、横梁和托架组成,各个部件间利用摩擦焊连接。在分析中,其主要对象是电池箱的下箱体,对于电池箱的其他非主要的零部件从简或者忽略不计,经过查看文献后,对电池箱体模型施加材料[5],设定电池箱下箱体材料为结构钢,弹性模量为200 GPa,密度为7 850 kg·m-3,发生小变量塑形变形(屈服)值约为250 MPa。

2.2 静力学分析工况及分析结果

在静力学分析之前,对结构进行网格划分,考虑到电池箱中每个部件都有不同的形状,有比较规则的部件,也有一些不规则的部件,如托架、底座等。此外,对应力集中区做细致网格划分,考虑到实际情况选择四面体的网格划分。为满足要求,电动汽车必须在各种工作条件下正常行驶,这意味着电池必须在各种工作条件下承受静态载荷。车辆在路面行驶时,主要的受力来自车身振动所引起的箱体的惯性冲击,对此特选取汽车行驶中的紧急制动与紧急转弯两种极限工况来进行仿真分析。

1.制动工况

当车辆在制动中,汽车电池箱等受到前进方向的惯性力,对箱整体加上轴方向上的2倍重力加速度,即9 600 mm/s2,得出该工况下电池箱的静态分析结果,如图1所示。

图1 制动工况静态分析

在急刹车的分析中,通过分析云图可以看出,箱体变形的部位在箱体的前侧面,等效应力的部位在箱体的右后侧拐角的地方,最大的等效应力是4.573 4 MPa。

2.转弯工况

电动汽车在转弯工况下,受到离心力的作用,电池箱的一侧会受到一定的载荷冲击力。因此,在分析时对电池箱整体施加一个方向上的1.5倍重力加速度,即7 200 mm/s2,从而获得电池箱的等效应力云图,如图2所示。

在急转弯的分析中,通过分析云图可以看出,箱体的变形的部位在箱体的前侧面,等效应力的部位在电池箱箱体的右后侧拐角处,最大等效应力为1.845 3 MPa。

2.3 随机振动分析

对底壳随机振动分析,分别在轴、轴、轴三个方向上录入加速度负载,按照《车辆振动输入路面平度表示方法》国标规定[6],每个方向上所录入的负载数值如表1所示。

表1 X、Y、Z三个方向的加速度功率谱密度值

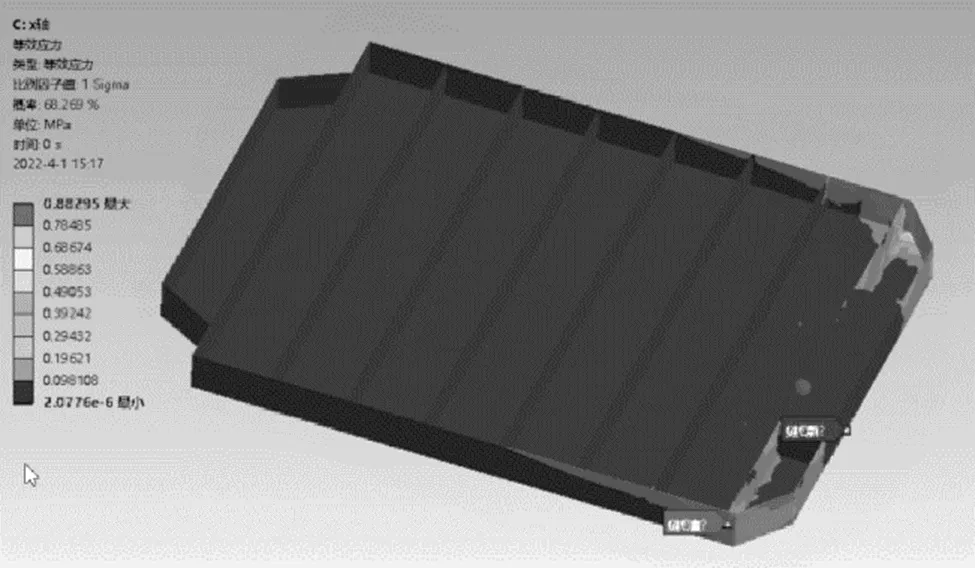

1.轴方向随机振动

将电池箱模型用模态分析的结果作为参考,然后对箱体做随机振动分析,施加与轴方向单位加速度载荷等效力的载荷,从而获得轴方向上的等效应力以及最大损坏位置,由云图可知,等效应力为0.882 95 MPa,最大损坏位置在电池箱右后侧拐角处,如图3所示。

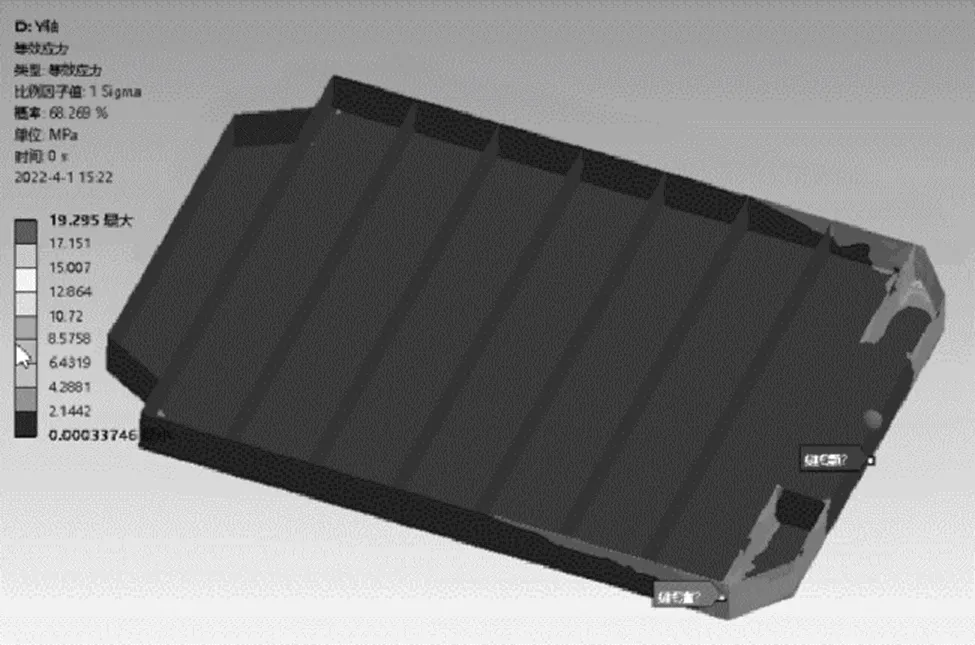

2.轴方向随机振动

将电池箱模型导入到有限元Workbench中,在模态分析的基础上进行随机振动分析,施加与轴方向单位加速度载荷等效力的载荷,从而获得轴方向上的等效应力以及最大损坏位置,由云图可知,等效应力为19.295 MPa,最大损坏位置在电池箱右后侧拐角处,如图4所示。

图3 X轴随机振动分析结果

图4 Y轴随机振动分析结果

3.轴方向随机振动

将电池箱模型导入到有限元Workbench中,在模态分析的基础上进行随机振动分析,施加与轴方向单位加速度载荷等效的力的载荷,从而获得轴方向上等效应力以及最大损坏位置,由云图可知,等效应力为63.4 MPa,最大损坏位置在电池箱左后侧拐角处,如图5所示。

图5 Z轴随机振动分析结果

综合静力学分析可知,电动汽车电池箱的最大受力位置主要在电池箱右后侧拐角处,且轴方向受到的等效应力最大,最小寿命高于国家标准中的试验要求时间,所以对电池箱左右两个拐角处进行优化。

3 电池箱的结构优化

通过对电池箱两种极限工况下的静力学分析可知,最大应力出现在电池箱左下侧拐角处,此处属于最薄弱处,需要对此处进行优化设计。因此,在原有的模型基础上,在最大应力处加筋,与横板连接。

3.1 优化后结构静态分析

1.紧急刹车工况

对加强筋的模型进行重新分析,得出电池箱优化后的整体的屈服准则值云图以及应力主要聚集的部位(见图6)。

图6 优化后刹车工况应力

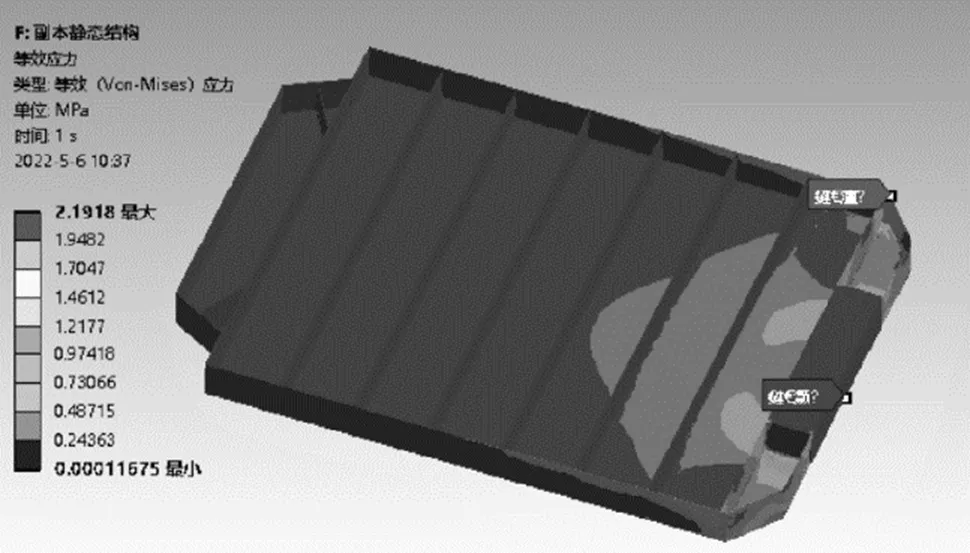

2.紧急转弯工况

对优化后的结构进行紧急转弯工况的重新分析,得出电池箱优化后的整体应力云图以及应力主要集中的位置(见图7)。

图7 优化后转弯工况应力

3.2 优化后结构振动分析

1.轴方向随机振动

将优化后的结构基于模态值分析进行随机振动分析,从而获得轴方向上的总变形量、等效应力以及最大损坏处,如图8所示。

图8 优化后X轴随机振动分析结果

2.轴方向随机振动

将优化后的结构基于模态值分析进行随机振动分析,从而获得轴方向上的总变形量、等效应力以及最大损坏处,如图9所示。

图9 优化后Y轴随机振动分析结果

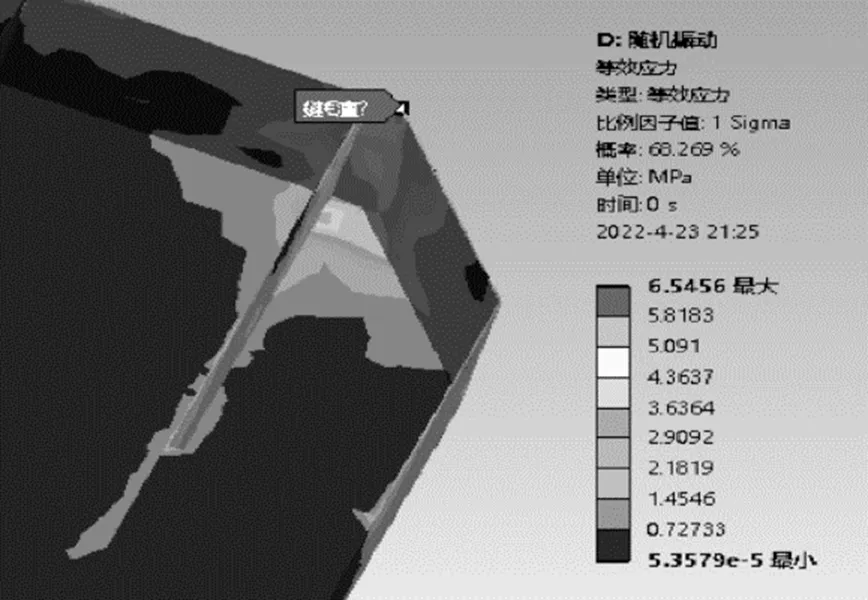

3.轴方向随机振动

将优化后的结构基于模态值分析进行随机振动分析,从而获得轴方向上的总变形量、等效应力以及最大损坏处,如图10所示。

3.3 优化前后结果对比

通过对优化方案的重新分析对比,可以看出,通过优化后紧急制动工况下最大应力由4.573 4 MPa减小为1.748 7 MPa,紧急转弯工况下最大应力由1.845 3 MPa增加为1.972 4 MPa,轴方向随机振动最大应力由0.882 95 MPa增加为6.864 2 MPa,轴方向随机振动最大应力由19.295 MPa减小为5.821 MPa,轴方向随机振动最大应力由63.4 MPa减小为21.487 MPa,得到的优化效果最好,材料也最省。

4 结论

通过对某电动汽车电池箱结构的有限元静态分析和随机振动分析,得出了电池箱结构的动态特性,并以此为依据,完成对其结构的优化设计。通过分析指出了该电池箱在左下侧拐角处存在一定的薄弱环节,对此,通过横板连接加强筋的方式对结构进行了优化处理,并通过优化前后的对比,发现优化后的结构在制动工况下应力降低了62%,并且在特定方向下的随机振动特性也得了显著提升,不仅有效提升其电池箱结构的强度和抗振动疲劳特性,还对电动汽车的动力电池起到了安全防护的作用,为解决当前电动汽车的安全隐患提供一定的借鉴价值。

[1] DEMENKOV N P.Design of an Electric Vehicle Battery Case Based on Electric Thermal Model[J]. International Forum on Strategic Technology,2017,5 (4):86-90.

[2] 姜高松.某纯电动汽车电池箱结构设计分析及优化[D].长沙:湖南大学,2017.

[3] 戴江梁,熊飞,刘静.基于某车型动力电池包的随机振动疲劳分析与结构设计改进[J].机械强度,2020,42 (5):1266-1270.

[4] 冷晓伟,戴作强,郑莉莉,等.基于nCode Designlife的电池箱疲劳寿命研究[J].客车技术与研究,2018(3): 17-19.

[5] 袁林,赵清海,张洪信.考虑碰撞工况的电动汽车电池箱多目标拓扑优化设计[J].制造业自动化,2019,41 (5):124-129.

[6] 长春汽车研究所.车辆振动输入路面平度表示方法: GB/T 7031-1986[S].北京:中国标准出版社,1987.

Random Vibration Analysis and Optimization of Electric Vehicle Battery Box Based on Finite Element AnalysisMethod

LIU Chao, CHEN Xiaoyuan

( College of Intelligent Manufacturing, Qingdao Huanghai University, Qingdao 266427, China )

In electric vehicles, the battery box is the main component that supports the power battery, directly affecting the overall efficiency of the electric vehicle. On the basis of describing the vibration theory of the battery box of an electric vehicle traveling on uneven roads, the finite element analysis method is used to complete the statics analysis and vibration analysis of the battery box of an electric vehicle under various working conditions, and then the random vibration characteristics of the battery box in the driving process are obtained. Finally, the overall performance of the battery box is improved through structural optimization, which plays a key role in improving the safety and stability of the electric vehicle.

Battery box;Finite element analysis;Static analysis;Vibration analysis; Electric vehicle

U469.7;U463.9

A

1671-7988(2023)22-38-05

10.16638/j.cnki.1671-7988.2023.022.008

刘超(1986-),男,硕士,讲师,研究方向为新能源汽车的能量控制和结构设计,E-mail:693935527@qq.com。