西南丘陵山区马铃薯机械化收获技术与装备研究进展

2023-12-13余小兰林蜀云王太航费孟

余小兰 林蜀云 王太航 费孟

摘 要 西南丘陵山区是我国马铃薯种植的重要区域。然而,在西南山区,由于地块面积小,坡度大,路面崎岖,同时土壤板结、黏重等原因,导致马铃薯生产机械化程度低下,成为制约我国马铃薯产业发展的瓶颈。重点介绍了马铃薯收获机械的核心技术和国内外马铃薯收获装备的研究进展,并对今后丘陵山区马铃薯收获的发展趋势和研究方向提出建议,即加强西南丘陵山区农田的基础建设,着重于农机农艺的结合;加强对丘陵山区适用马铃薯收获机的研究,制造适合丘陵山区的装备;加强政策扶持,设置激励机制;加强机械化收获示范区建设,打造宜机示范区。。

关键词 马铃薯;收获机;机械化;收获技术;西南丘陵山区

中图分类号:S225.7+1 文献标志码:C DOI:10.19415/j.cnki.1673-890x.2023.17.060

马铃薯是我国第四大粮食作物,我国2022年的马铃薯种植面积高达475.81万hm2,产量约1.8亿t。马铃薯有四大种植区,即北方一季作区、西南混作区、中原二季作区和南方冬作区[1],其中西南混作区主要指云贵川渝、西藏以及湖南和湖北的部分地区,而贵州的威宁被称为“中国马铃薯之乡”。然而,在西南山区,由于地块面积小,坡度大,路面崎岖,同时土壤板结、黏重等原因。目前,大多数区域采用人工挖掘、分段收获,作业量大,收获技术、设备落后,适合山地作业的收获机发展明显落后,急需研制适合于我国山地地区的马铃薯收获机械。但由于我国农机行业的技术水平较低,大部分机械仍处于引进外国技术并对其进行改进提升的阶段,与世界先进水平存在较大差距。文章重点介绍了马铃薯收获机械的核心技术和国外的一些重要进展,并提出了今后的发展趋势和发展方向。

1 马铃薯收获机关键技术

1.1 挖掘铲减阻挖掘技术

挖掘铲减阻挖掘技术主要包括挖掘铲减阻、减壅防堵技术,挖掘铲分为三大类,即固定式挖掘铲、驱动式挖掘铲、组合式挖掘铲。1)固定式挖掘铲结构简单,常见的有平面铲、曲面铲等。2)驱动式挖掘铲是指挖掘铲产生的动力驱动来进行旋转或往复的运动,主要包括转盘式和振动式挖掘铲,其中振动式挖掘铲应用相对广泛,此类型的挖掘铲的两侧安装防缠绕装置[2],如青岛洪珠4U-83型、德州鸿友4UX-83型、青岛璞盛4U-85型等均采用此种类型的挖掘铲。3)组合式挖掘铲主要组成部分有挖掘铲、限深和防缠绕的装置等,组合式挖掘铲常用在大型马铃薯联合收获机中,代表机型德国GRIMME VARITRON 470、比利时Dewulf Kwatro等[3]。

挖掘铲基本要求为挖掘深度稳定,壅土不严重,以及减阻降耗。当下挖掘铲挖掘技术的研究包括仿生学改进挖掘铲、利用离散元法分析挖掘机理等方式来改进挖掘铲。樊昱[4]利用离散元法来分析耦合机理,即挖掘铲与土壤-块茎-根系团聚体之间的耦合,同时利用野猪拱嘴的特征曲线创造性研制仿生挖掘铲。石林榕等[5]的仿生挖掘铲模型来源于蝼蛄前足胫节爪趾的外轮廓。

1.2 自动对垄深度控制技术

对垄深度调控技术常见的有2种,即自动对垄技术、挖掘深度自动调控技术。1)自动对垄技术是收获机根据地形变化来自动调整机身以及挖掘装置的位置,从而让收获机和薯垄尽量对齐,在一定程度上保证挖掘精度,在牵引式马铃薯联合收获机中较为常见。德国GRIMME公司采用自动对垄技术,如图1所示,该装置集成液压-电控相关技术,机械探杆落入垄沟,同时利用传感器来探测轨迹信息。2)挖掘深度自动调控技术是指根据地形变化,仿垄形、仿地形实时调节挖掘铲挖掘深度,从而减少马铃薯漏收以及伤薯。德国GRIMME Terra采用仿形挖掘深度控制技术,如图2所示,该装置通过集成液压、智能测控等技术,垄形压力调节器来完成实时仿垄形、仿地形。

1.3 薯土分离输送技术

薯土输送分离技术主要有2种,即联合式薯土输送分离技术、分段式薯土输送分离技术。

1)联合式薯土输送分离技术在中大型马铃薯联合收获机中较为常见,该技术的输送分离筛在3级及以上,而且根据不同的机型在提升输送段的差异可分为4种,即垂直环绕式提升装置、立式环形提升装置、提升臂式提升装置、斜置提升输送装置。垂直环绕式提升装置在大型马铃薯联合收获机较为常见,例如Ploeger Oxbo AR-4BX型、GRIMME VARITRON 270型、AVR Puma 4型、ROPA Keiler-2型等。立式环形提升装置在中型马铃薯联合收获机较为常见,如日本东洋农机株式会社TPH-179型、TPH-55型等。提升臂式提升装置在大中型马铃薯联合收获机较为常见,某种程度上是对分段式收获的优化,如德国GRIMME GT 300型、英国Standen-T2型、意大利SPEDO-Senior型、希森天成4ULZ-170型、青岛洪珠4U-90LH型等。斜置提升输送装置在小型自走式马铃薯联合收获机中较为常见,一般经挖掘或经一级输送分离装置就输送至提升输送装置,代表机型有韩国新兴实业的SHI-1500型马铃薯联合收获机、南京农机所4UZL-1型自走式薯类联合收获机、意大利SPEDO-Junior装箱式联合收获机、西班牙Argiles HC-Arrastrada型等。

2)分段式薯土输送分离技术在牵引式分段马铃薯收获机较为常见,输送分离筛多数为一级或二级,常见机型有德国GRIMME WH 200系列和WR 200系列、英国ScanStone公司Webber和Windrower系列、希森天成的4UQ-165型、青岛洪珠4U-170B型、德沃4UMF-180型等。

1.4 秧蔓分離技术

秧蔓分离技术主要包括3种,即秧蔓打击技术、对辊交错除秧技术、弹性梳杆摘辊式薯秧分离技术。

秧蔓打击技术由旋转杆条、接触销等组成,但是该技术伤薯率高,并不常用。对辊交错除秧技术由螺纹去秧辊和光辊等组成,代表机型有英国Standen公司的T、QM系列、英国ScanStone Windrower型马铃薯收获机。弹性梳杆摘辊式薯秧分离技术由摘秧辊、分离输送装置、弹性挡秧秆机构等组成,在牵引式分段马铃薯收获机中较为常见。

1.5 集薯技术

集薯技术可大致分为2种,即自适应高度集薯箱技术、自动提升臂输送装车集薯技术。1)自适应高度集薯箱技术为减少马铃薯的损伤,通过调整薯箱的高度和输薯器高度,自动调节马铃薯自由下落高度,避免因下落产生的损伤代表机型有德国生产的GRIMME VARITRON系列、比利时的Dewulf-R3060系列、AVR Spirit和AVR Puma系列。2)自动提升臂输送装车集薯技术利用超声波传感器等测距器件,液压油缸调整提升臂的倾斜角度和落薯距离,国外采取该技术的典型机型有英国的Standen-T和Standen-QM系列、德国的GRIMMEGT系列、美国的Lock wood-672、472Air、Double L7340、和973等系列,国内有希森天成4ULZ-170、中机美诺1710B及青岛红珠4U-90LH等。

2 国内外马铃薯收获装备

2.1 国外马铃薯收获装备

国外马铃薯收获装备主要由企业研发,当前发达国家的马铃薯收获装备公司开始合并,进一步带动了机型与技术的快速发展。目前欧美国家马铃薯收获呈现出全面机械化的面貌,以大型联合机械化收获为主要手段,“挖掘机+捡拾机”的分段收获为次。先进马铃薯收获机械创造性融入高新技术,例如利用光电传感技术控制马铃薯喂入量和升运链转速,采用气压光电等技术进行碎土、分离杂质及利用微机终端进行作业监控和操作等。高新技术的应用,不仅使马铃薯的收获质量有所保障,同时收获作业环境大大改善[6]。

目前自走式马铃薯联合收获机比较先进,其底盘轮式或履带动力,体积大,主要装置有除秧装置、挖掘装置、输送分离装置、除杂装置等[7]。德国、比利时、美国、荷兰等国的自走式马铃薯联合收获机最具代表性,德国最大的马铃薯全程机械化装备公司GRIMME,代表机型有VARITRON系列和VENTOR系列,如图3所示,以GRIMME VARITRON 470型马铃薯收获机为例,其最小配套动力343 kW,搭载7 t储薯料斗,收获4行,作业行距75~90 cm,配套人机交互设备,实现马铃薯收获实时监控以及各收获环节的可视化操作。比利时Dewulf公司有R3060系列、Kwatro、Kwatro Xtreme等机型,如图4以Dewulf Kwatro为例[7],整个装备大小约为14 m×4 m×4 m,配套动力373 kW,后轮转向偏差最大可达60°,有利于减小转弯半径,使其整机可以灵活适用于转向半径受限的马铃薯种植地块,搭载17.5 m3储薯料斗,配备自动压力控制APC、自动跟随系统DAS及Flexyclean旁路清洁模块等,能够调控垄上压力,增强薯土分离效果,减轻驾驶员的工作量[8]。

美国Advanced Farm Equipment(AFE)公司生产的Lenco型自走式马铃薯联合收获机,如图5所示,可实现一次性收获3、4或6行,配套动力261~336 kW,搭载大直径叶扇辅助分离系统,提高了“薯-土-杂”混合物分离效果;采用四轮驱动和转向系统,使得田间驾驶更加灵活,工作时驾驶舱可旋转至输送链方向,具备良好的物料流可视化效果;荷兰Ploeger Oxbo公司的代表机型有AR-W和AR-BX等,如图6所示,以Ploeger AR-4BX型自走式马铃薯联合收获机为例[3],其配套动力为200~380 kW,可卸料斗14 t,通过静液压传动,前后桥转向,由自动底盘和分离器进行调平,小落差分区升运输送和独特的升降机构设计,降低了马铃薯输送过程中的损伤[9]。

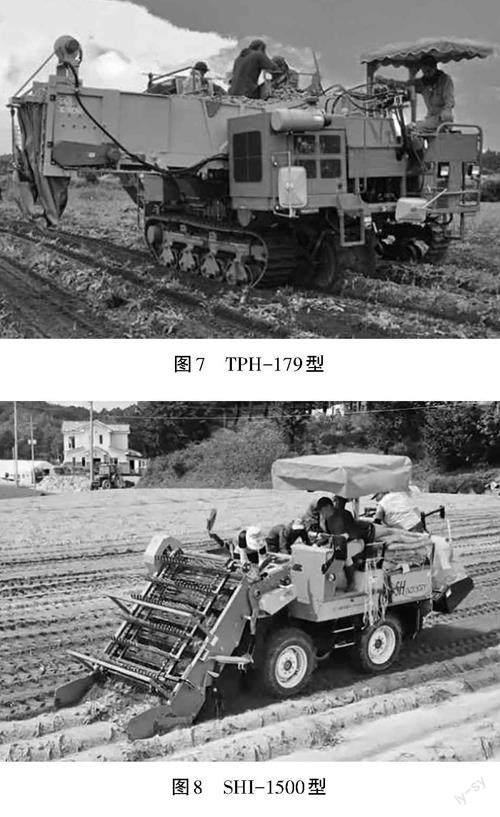

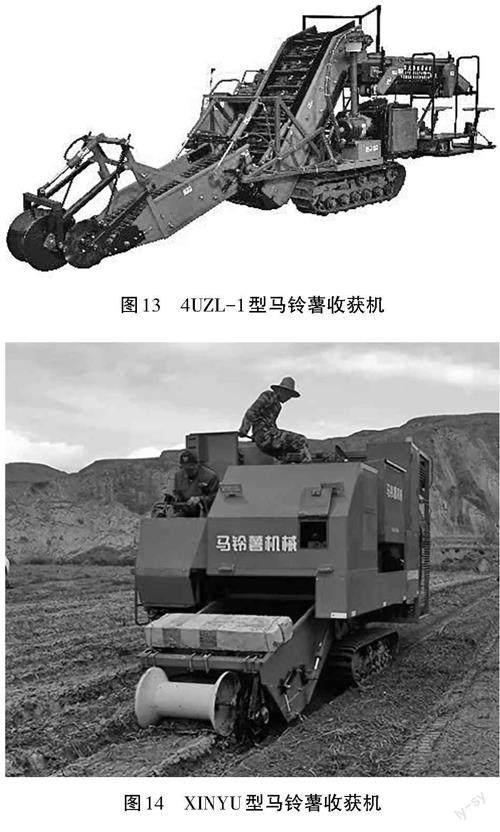

与欧美国家不同,亚洲国家研制的机型主要为中小型自走式马铃薯联合收获机,例如日本东洋农机株式会社的代表机型TPH-179型、松山株式会社GZA651型、小乔工业株式会社HS700D-K型、韩国新兴实业SHI-1500型等。其中TPH-179型自走式马铃薯联合收获机,如图7所示,其采用履带行走底盘,整机全液压驱动,配套动力为40.5 kW,进行单垄收获,搭载人工分拣平台,实现人工精细除杂分拣,输送分离装置为多级输送,采取“升运链+立式环形”式[10]。韩国新兴实业公司的代表机型为SHI-1500型,如图8所示,采用轮式行走底盘,挖掘铲挖掘后直接进入输送分离提升装置,输送分离提升装置上方安装橡胶刮板式毛刷机构,一方面加强薯土分离效果,另一方面能够起到提升马铃薯的作用,减少马铃薯回流。搭载人工分拣平台,实现人工精细除杂分拣。

自走式马铃薯联合收获机是在牵引式马铃薯收获机和分段收获机的基础上发展形成的,许多马铃薯收获技术借鉴于牵引式马铃薯收获机和分段收获机。下面介绍几种具有代表性的机型:德国ROPA公司Keiler-2型牵引式马铃薯联合收获机[11],如图9所示,其大小约11.8 m×3 m×3.99 m,牵引配套动力最低60 kW,收获2行,行距在75~90 cm,可卸缓冲料斗大小为8 t,该机型搭载独立液压驱动系统,可独立控制各关键部件的运行速度,使得各部件运行速度与拖拉机动力输出轴转速无关,可实现各部件的无级变速,保持实际工况下最佳转速,降低马铃薯伤薯率与破皮率。日本东洋农机株式会社TOP-1型牵引式马铃薯联合收获机[12],如图10所示,其大小约7.98 m×3 m×3.15 m,配套的动力最低59 kW,收获为单垄,储薯料斗约4 m3,整机重量约5.35 t,配备可调平动力底盘,可起到防侧倾、防侧翻作用,适用于丘陵山地马铃薯收获。

德国GRIMME GT170型提升臂式马铃薯联合收获机[13],如图11所示,其长宽高约9.8 m×3.3 m×3.36 m,拖拉机牵引功率为60 kW,收获行数2行,整机重5.96 t,配置了自动深度调节装置和垄脊减压装置等,无储薯料斗,此类机型在工作过程中须同时配套马鈴薯田间运输车,使用液压-机械驱动输送提升臂直接装车,随着马铃人工捡拾工作量的减少,大大提高了作业效率,但双机组作业,消耗功率大,对土地压实较为严重。此外,许多国家因地制宜,在分段式马铃薯收获机的基础上,研发出搭载人工作业平台的牵引装箱式马铃薯联合收获机,如图12所示,以意大利SPEDO公司Junior型装箱式马铃薯联合收获机为例[14],其长宽高约5.7 m×2.2 m×1.6 m,单垄收获,收获幅宽为85 cm,配套动力45 kW,整机重约0.97 t,其特点为使用两级分离输送机构,关键部件独立液压驱动,配备了人工分拣平台和薯箱机构,结构紧凑简单。

2.2 国内马铃薯收获装备

我国马铃薯收获装备的研制主力为各企业、高校和科研院所,只主攻马铃薯收获的规模化企业只有少数几家,代表企业有希森天成、青岛洪珠、中机美诺、黑龙江德沃、青岛璞盛机械及德州鸿友机械等,目前各大企业主要致力于牵引提升臂式马铃薯联合收获机研发生产,已有部分成型产品,并開始在国内推广。国内高校是马铃薯收获机研发的主要阵地,主要集中于中国农业大学、东北农业大学、青岛农业大学、甘肃农业大学、内蒙古农业大学、昆明理工大学等高校,对马铃薯收获机各关键部件的基础理论研究与优化研究较多,对新机型、新产品等方面的研发较少[15]。总之,目前我国马铃薯机械化收获处于初步探索联合收获阶段,马铃薯收获还没有真正地完成全面机械化,尤其是在西南丘陵山区机械化收获的程度还比较低下,总体上与外国先进的技术和装备之间距离比较显著[16]。

我国自主研发的自走式马铃薯联合收获机代表机型为农业农村部南京农业机械化研究所的4UZL-1型,如图13所示,初步田间试验呈现的效果较好,底盘为履带式,配套的动力大小为65 kW,单垄收获,作业效率为0.16~0.32 hm2·h-1,搭载人工作业平台,主要由驾驶室、挖掘装置、限深装置、一级输送分离装置、薯秧分离装置、薯块交接机构、刮板输送提升装置、横向输送分拣装置、装袋机构等组成,可完成挖掘、分离输送、除杂除秧、集薯等联合作业[17]。黑龙江心语机械公司研制的自走式马铃薯联合收获机,如图14所示。

我国的自带料斗牵引式马铃薯联合收获机正处于研发试制阶段,代表机型为黑龙江德沃4UML-180型、黑龙江心语机械和绥化恒丰机械4U-2-1710等机型最具代表性。黑龙江德沃科技4UML-180型如图15所示,可直接完成挖掘、分离、筛选、提升、卸料、装车等功能,所需的人工显著减少,收获成本大大下降。该机型还采用新型分秧机构和多模式清薯机构,薯秧、薯土分离的效果显著提高,整机机-电-液一体化协调操控,自动化程度高[18]。青岛洪珠料斗牵引式马铃薯联合收获机如图16所示,主要由限深装置、挖掘装置、输送分离装置、立式环形提升装置、清选除杂装置、储薯料斗等组成,集机-电-液一体化操控,实现马铃薯联合收获,降低了劳动强度,提高了薯秧、薯土分离效果。

我国市场上的提升臂牵引式马铃薯联合收获机技术与装备较为成熟,代表机型有希森天成4ULZ-170型、中机美诺1710A/B型、青岛洪珠4U-90LH型、禹城亚泰机械4UQL系列以及绥化恒丰机械4U-2-1390型等,其特征为集成液压-机械技术的提升输送臂,能够实现2~3级薯土分离和升运装车等功能。如图17所示,以希森天成4ULZ-170型提升臂牵引式马铃薯联合收获机为例[19],其长宽高约9.8 m×3.3 m×3.36 m,作业幅宽170 cm,双垄收获,最小配套动力88.2 kW,整机重约5.96 t,作业效率至少0.33 hm2·h-1,该机型可直接挖掘、薯土分离、除秧、马铃薯收集装车等作业。高校的成果也比较显著,代表机械有甘肃农业大学魏宏安等设计的4UFD-1400型[20],如图18所示,该机主要由仿形碎土及挖掘机构、薯土输送分离机构、除秧机构、马铃薯分级机构、马铃薯装袋机构等部分组成,其长宽高约4.83 m×2.02 m×2.06 m,配套牵引动力为44~58.8 kW,作业幅宽为140 cm,整机重约2.3 t,纯工作时间生产率为0.3~0.5 hm2·h-1,可实现两级薯土分离,一级茎秆分离,收获后薯块分为3个等级,适用于中大型地块,显著降低了人工作业强度。

3 展望及建议

随着马铃薯主粮化战略的逐步推进,马铃薯机械化收获迎来了新的发展机遇。西南丘陵地区地貌地势复杂,土壤黏度大,马铃薯机械化收获难度大,丘陵山区马铃薯机械化水平低于全国平均水平。因此,针对上述问题,提出以下4个建议。

1)加强西南丘陵山区农田的基础建设,着重于农机农艺的结合。丘陵山区农田的改造主要将小块农田平整规划,为马铃薯收获机械化奠定基础。农机与农艺的结合,要加强农机、农艺、田间管理等多方合作,根据农机使用现状及农艺标准,利用农业机械装备进行收获作业,节约劳动成本,提高生产工作效率,促进丘陵山区农业健康稳定可持续发展。

2)加强对丘陵山区适用马铃薯收获机的研究,制造适合丘陵山区的装备。首先要加强挖掘铲等关键部件研究,丘陵山区土壤黏重,耕作阻力大,耕作质量低,马铃薯收获机在工作过程中需要消耗大量功率。在挖掘过程中,研发能够减阻减能的挖掘铲对于提高马铃薯收获的工作质量和效率、减少薯块损伤、降低装备能耗等方面有着重要作用。要充分结合丘陵山区的地形环境和自然环境,加快研发适用于丘陵山区、黏重板结土壤的小型自走式马铃薯收获机,以解决西南地区无机可用的问题。通过协调科研机构、企业及高校之间的合作,将产学研相结合,推进相关农业装备向微小型化、自动化、智能化的方向发展,进而提高马铃薯收获机械的实用性。

3)加强政策扶持,设置激励机制。以当前丘陵山区马铃薯机械化收割发展落后的状况为依据,制订政策时与地方的实际情况相结合,积极为农民提供相应的指导和帮助,做好马铃薯收获机的推广工作。建立一套切实可行、行之有效的激励机制,将马铃薯收获机装备向群众进行积极推广,并开展与之有关的教学指导工作,为推动丘陵山区马铃薯产业机械化的发展打下坚实的基础。

4)加强机械化收获示范区建设,打造宜机示范区。通过示范区的建设,形成马铃薯生产的规模化、标准化。以新型经营主体为基础,充分利用市场机制,吸纳企业、农机专业合作组织、农机大户、种植大户等民间组织加入,积极推动“龙头企业+合作社+农户”组织模式的发展,培养和壮大一批农机专业合作社和企业,以示范区的建设为基础,促进整个马铃薯产业的迅速发展。

参考文献:

[1] KANG W Q, FAN M S, MA Z, et al. Luxury absorption of potassium by potato plants[J]. American Journal of Potato Research, 2014,91(5):575.

[2] 石林榕,孙伟,赵武云,等.振动挖掘铲减阻数值模拟及参数优化[J].中国农业大学学报,2014,19(2):181-188.

[3] 张兆国,李彦彬,王海翼,等.馬铃薯机械化收获关键技术与装备研究进展[J].云南农业大学学报(自然科学),2021,36(6):1092-1103.

[4] 樊昱.基于离散元法的马铃薯挖掘机理研究及仿生铲设计[D].沈阳:沈阳农业大学,2020.

[5] 石林榕,赵武云,孙伟,等.马铃薯仿生挖掘铲减阻性能研究[J].干旱地区农业研究,2018,36(3):286-291.

[6] 史明明,魏宏安,刘星,等.国内外马铃薯收获机械发展现状[J].农机化研究,2013,35(10):213-217.

[7] YU P C, LI C Y, RAINS G, et al. Development of the berry impact recording device sensing system: hardware design and calibration[J]. Computers & Electronics in Agriculture, 2011,79(2):109.

[8] 石林榕,孙伟,赵武云,等.振动挖掘铲减阻数值模拟及参数优化[J].中国农业大学学报,2014,19(2):181-188.

[9] 史明明,魏宏安,刘星,等.国内外马铃薯收获机械发展现状[J].农机化研究,2013,35(10):213-217.

[10] 吕金庆,王鹏榕,刘志峰,等.马铃薯收获机薯秧分离装置设计与试验[J].农业机械学报,2019,50(6):100-109.

[11] 日本东洋农机株式会社TOP-1型牵引式马铃薯联合收获机[EB/OL].http://www.toyonoki.co.jp/.

[12] GRIMME GT170型马铃薯收获机[EB/OL].https://www.grimme.com/cn.

[13] SPEDO Junior型马铃薯收获机[EB/OL].https://www.spedo.it/en/.

[14] 蒙建国,赵祥,王凯,等.近十年我国马铃薯收获机研究现状——基于Citespace知识图谱分析[J].农机化研究,2022,44(2):1-8.

[15] 杨金砖,李国民,郝磊,等.马铃薯捡拾机发展现状及主要功能结构研究[J].农机使用与维修,2019(3):15-16.

[16] 马生红.马铃薯机械化收获技术的发展现状[J].农业开发与装备,2018(4):50.

[17] XINYU型马铃薯联合收获机[EB/OL]. http://www.xinyujixie.net/.

[18] 杜木军,王晋,王伟刚,等.马铃薯联合收获机发展现状及趋势[J].农机使用与维修,2019(8):15-17.

[19] 希森天成4ULZ-170型马铃薯联合收获机[EB/OL].http://www.xs-tc.com/.

[20] 魏宏安,王蒂,连文香,等.4UFD-1400型马铃薯联合收获机的研制[J].农业工程学报,2013,29(1):11-17.

(责任编辑:敬廷桃)

收稿日期:2023-03-24

作者简介:余小兰(1997—),女,贵州遵义人,硕士,助理农艺师,研究方向为农业机械技术推广。E-mail:2577760557@qq.com。

*为通信作者,E-mail:linsy12@163.com。