浸没式液冷系统氟化液冷凝散热与沸腾换热匹配研究

2023-12-12阳东张婷郭鑫

阳 东 张 婷 郭 鑫

(重庆大学土木工程学院 重庆 400045)

随着人工智能、5G等新技术的蓬勃发展,数据中心的数量和规模急剧增长[1],机房模块化技术和电子芯片集成技术不断提升。传统风冷技术的冷却极限约为37 W/cm2[2],已不能满足大量集成的高功率水平芯片的散热需求[3-4]。而在两相浸没式液冷系统中,氟化液直接与电子元件接触,能够实现液体显热及潜热的双重利用,具有更高的传热系数和散热效率[5]。研究表明[6-7],与风冷技术相比,两相浸没式液冷技术的能耗可降低45%,证实了其用于数据中心散热的巨大潜力。两相浸没式液冷系统中的池沸腾系统是决定系统冷却能力的关键,近年来国内外开展了强化池沸腾传热的研究,如提高加热表面传热系数(heat transfer coefficient, HTC)和临界热流密度(critical heat flux, CHF)[8]。A. Suszko等[9-10]实验表明增加加热表面的粗糙度能提高汽化核心数,从而提高HTC和CHF。M. S. El-Genk 等[11]对比了光滑铜表面和多孔石墨表面的核态沸腾现象。在10 K的过热度下,多孔石墨表面的HTC比光滑铜表面高17倍。M. S. El-Genk[12]的实验结果显示多孔石墨表面的最大传热系数约为铜表面的4倍。K. K. Wong等[13]指出,多孔表面具有更大的表面积和毛细管力,能够强化加热面的补液,增强池沸腾传热。S. Sarangi等[14]发现在铜表面放置自由铜颗粒和烧结铜颗粒涂层均能增强FC-72的池沸腾传热,且最佳粒径均约为100 μm。此外,金属泡沫结构[15-16]也能有效地吸收和扩散流体,从而增加HTC,且能避免沸腾初始阶段出现温度偏移。少数学者也从两相浸没式液冷系统的性能方面开展了研究,如B. B. Kanbur等[17]以6种不同实时动态运行负荷下的两相浸没式液冷系统为研究对象,在3.43~9.17 kW范围内,评估不同运行负荷下系统的热力学性能和热经济性;吴曦蕾等[18]通过模拟研究了不同的氟化液对浸没式相变冷却系统性能的影响。

值得注意的是,国内外研究主要关注点在于强化两相浸没式液冷系统中的池沸腾传热。而冷凝系统是两相浸没式液冷系统中热量从内部传递至外界的桥梁,其散热能力与池沸腾系统传热形成平衡时,才能保障整个系统高效、稳定运行。因此,本文通过实验研究了两相浸没式液冷系统中HFE-7100沸腾传热与冷凝散热达成平衡的影响因素,考查了系统的热量匹配条件以及实现匹配后的能效,并对冷却水运行参数进行了优化,为实际系统设计和运行提供指导。

1 实验设计与数据处理

1.1 实验装置

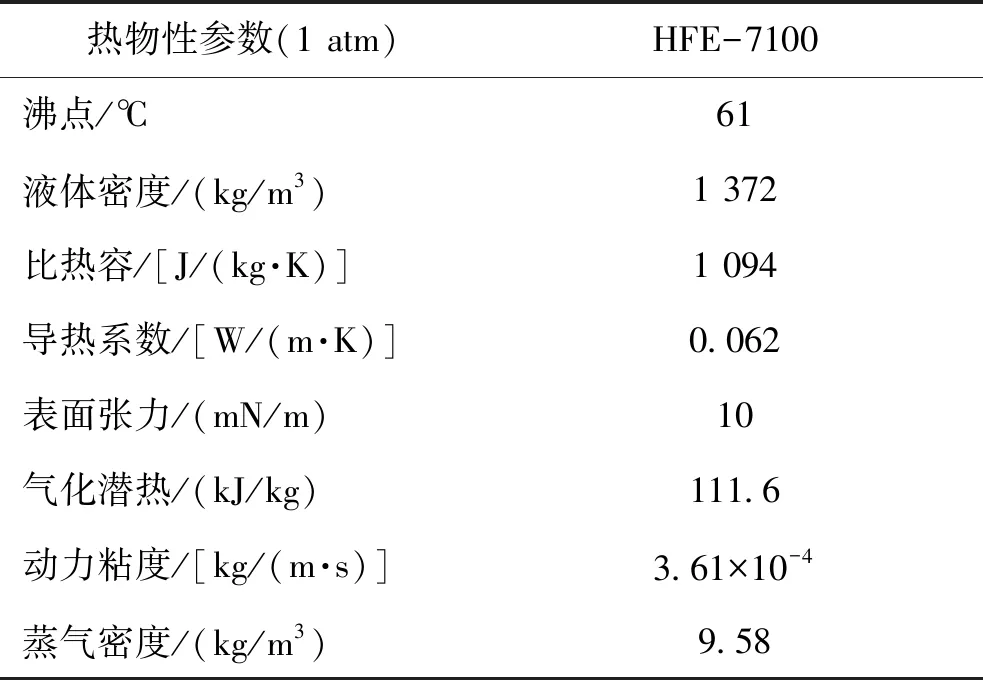

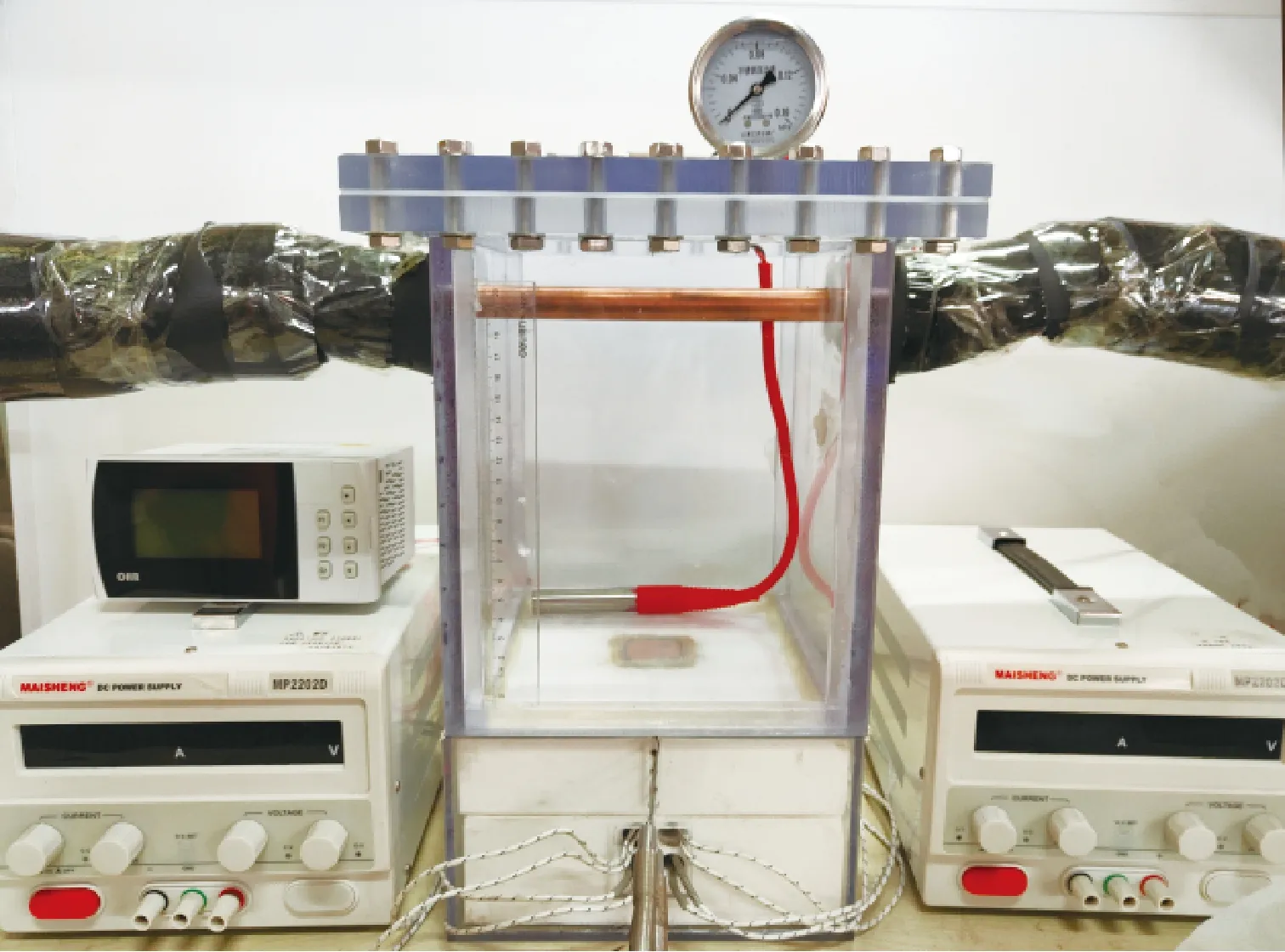

两相浸没式液冷系统实验装置如图1和图2所示。本文利用光滑的铜表面(40 mm×40 mm)模拟电子芯片,热量经铜块导热后传递至上方的铜表面,形成加热表面。液体在加热表面温度达到沸点后开始沸腾,产生的蒸气接触液面上方的冷凝管后冷凝,并在重力作用下重新滴落至液池中,该循环过程可实现加热表面持续散热。以HFE-7100[19]作为本实验的循环工质,其在标准大气压下的热物性参数如表1所示[12]。由于HFE-7100具有很高的空气溶解度,溶解体积比可达48%[20],因此每次实验前需要利用辅助加热器将液体剧烈沸腾1~2 h脱气。

表1 HFE-7100工质热物性参数

图1 两相浸没式液冷系统

图2 实验装置实物图

采用T型热电偶对铜块竖向温度分布、近加热表面的液相工质和冷凝管下方的气相工质温度进行测量;冷凝管的进出口冷却水温度变化幅度小,采用高精度的Pt100铂电阻对其进行测量。利用筒状加热棒加热铜块,将其连接在可调节的稳压电源上,通过调节电压及电流改变加热功率。铜块的侧面、下方及腔室外侧均采取了保温措施,确保通过腔室壁面的热量损失低于5%。表2所示为实验测试过程中所使用仪器设备的主要参数。

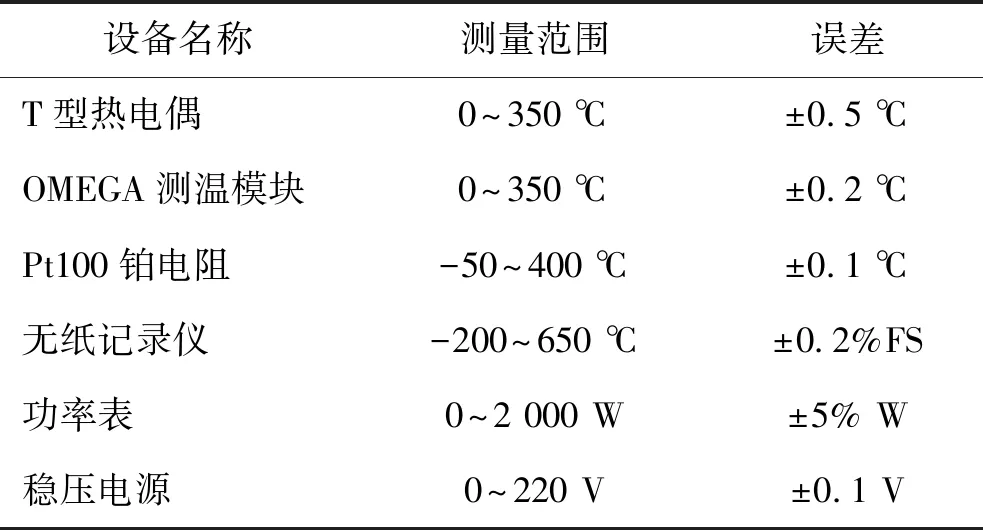

表2 实验仪器设备的主要参数

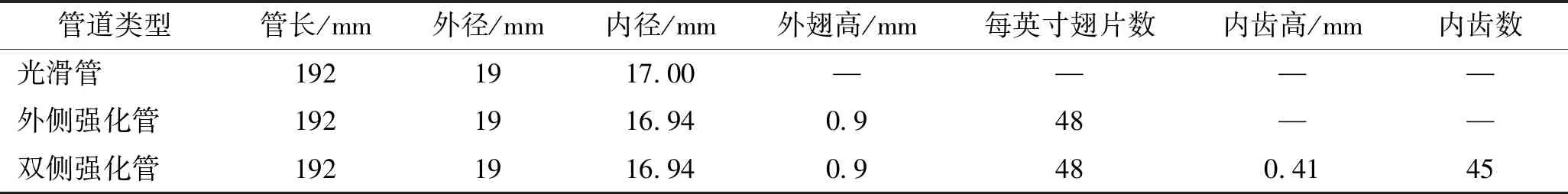

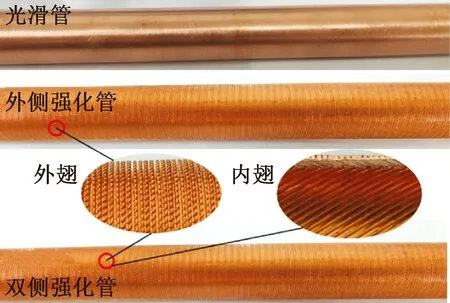

冷凝管的传热性能直接影响整个系统的散热效率和能耗水平。本文选择光滑铜管和三维强化铜管(外侧强化管和双侧强化管)作为本实验的测试管。三维强化管的外侧具有翅片结构,翅片结构的翅端径向和轴向均设有尖利的凸起。双侧强化管的管道内侧还设有内螺纹结构,螺旋角为45°。各管道的几何结构如图3所示,详细参数如表3所示。

表3 冷凝管主要参数

图3 冷凝管类型

1.2 数据处理

由于对铜块外侧保温,将铜块内的热量传递简化为沿竖向的一维导热。可认为加热棒的热量全部传递至铜块的上表面,其热负荷可由下式计算:

(1)

式中:k为紫铜的导热系数,W/(m·K);dT/dz为沿铜块竖向的温度梯度,K/m;L14为测点1和测点4在竖直方向上的距离,m;L4w为测点4与上壁面在竖直方向上的距离,m。

壁面过热度可表示为:

ΔT=Tw-Tsat

(2)

式中:Tw为加热表面温度,℃;Tsat为HFE-7100的饱和温度,℃。

冷凝管中冷却水带走的热量为:

QC=mccp(Tout-Tin)

(3)

式中:mc为冷却水的质量流量,kg/s;cp为冷却水的比定压热容,kJ/(kg·℃);Tin为冷却水进口温度,℃;Tout为冷却水出口温度,℃。

沸腾换热量为:

QB=qAw

(4)

式中:q为加热表面热负荷,kW/m2;Aw为加热表面面积,m2。

因本文模拟数据中心散热,可借用数据中心的常用指标(power usage effectiveness, PUE)来评价其能源利用效率,也可采用性能系数(coefficient of performance, COP)来评价数据中心冷却系统的能效:

PUE=(QC+Wtotal)/QC

(5)

COP=QC/Wtotal

(6)

式中:QC为冷却水带走的热量,kW,因系统热损失小于5%,以QC代替筒状加热棒的能耗;Wtotal为系统总运行能耗,包括水泵能耗和恒温水浴箱能耗,kW。

1.3 实验不确定性分析

受实验条件及人工操作的影响,测试数据与真实数据之间难免存在误差,采用R. J. Moffat[21]提出的误差分析方法计算加热表面热负荷相对不确定度为:

(7)

在核态沸腾条件下,加热表面的热负荷实验相对不确定度分别为3%~10.2%。

2 结果和讨论

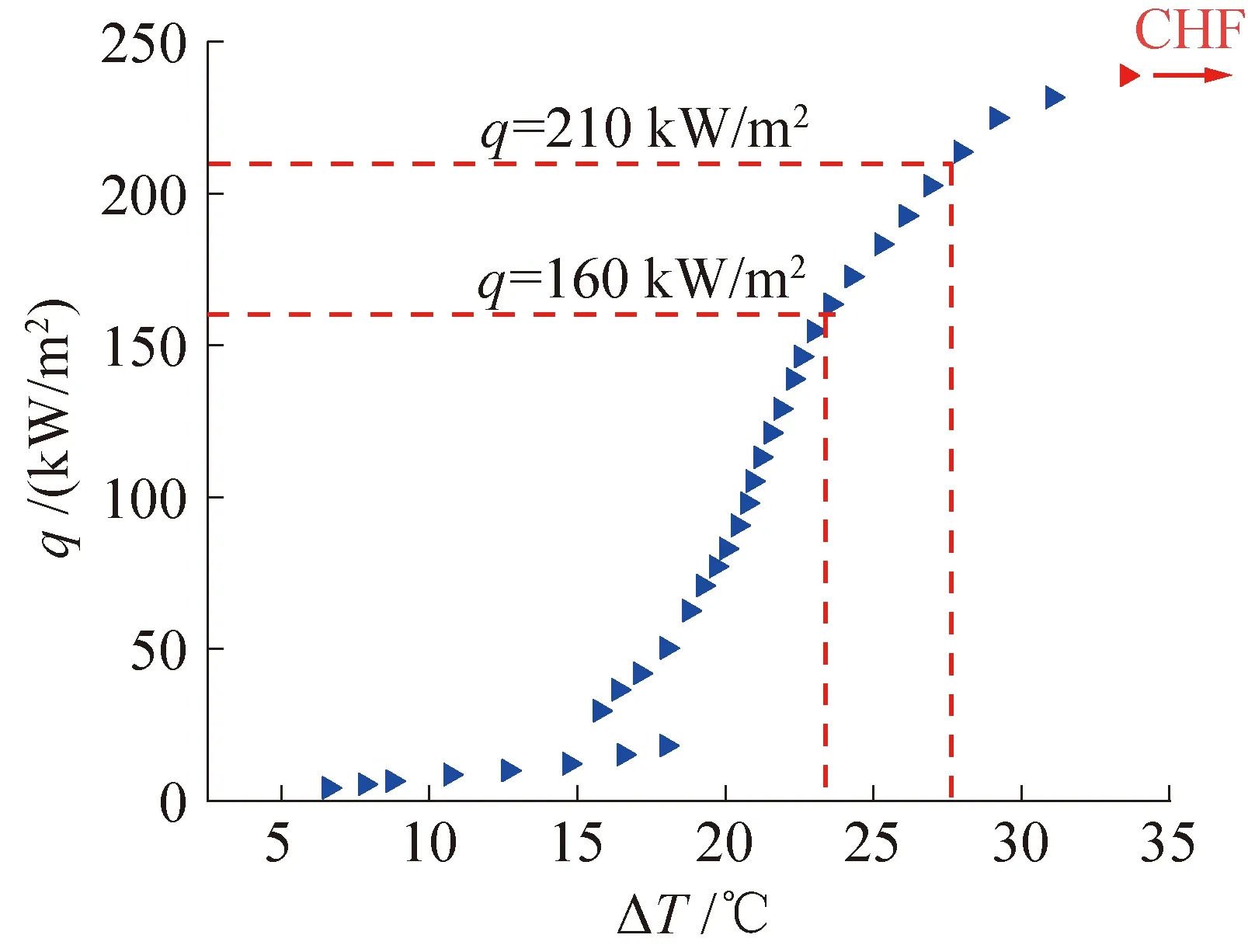

2.1 池沸腾曲线

图4所示为实验测得的HFE-7100在光滑铜表面的池沸腾曲线。图中的池沸腾曲线包括自然对流阶段和核态沸腾阶段。自然对流阶段沸腾表面出现了“温度偏移”现象,这是由于光滑的铜表面缺少气泡成核的缝隙,需要较高的温度才能引起蒸气膨胀并引发气泡成核[19,22]。当加热表面温度达到气泡成核的条件后,传热速率增加,表面温度下降,沸腾进入核态沸腾阶段。此时加热表面气泡的生长、脱离造成了很强的流体混合,热负荷显著提高。但沸腾后期过于密集的气泡分布抑制了流体的运动,随着热负荷进一步增加,达到了CHF(238.84 kW/m2),因此,本文加热表面散热功率可在0~238.84 kW/m2进行调节,选择中等热负荷160 kW/m2和高热负荷210 kW/m2(沸腾传热系数最大)这两个具有代表性的热负荷进行后续实验,研究不同池沸腾热负荷下冷凝及冷却水循环系统的散热潜力,如图4中红色虚线所示。

图4 HFE-7100的池沸腾曲线

2.2 冷凝散热和池沸腾传热匹配

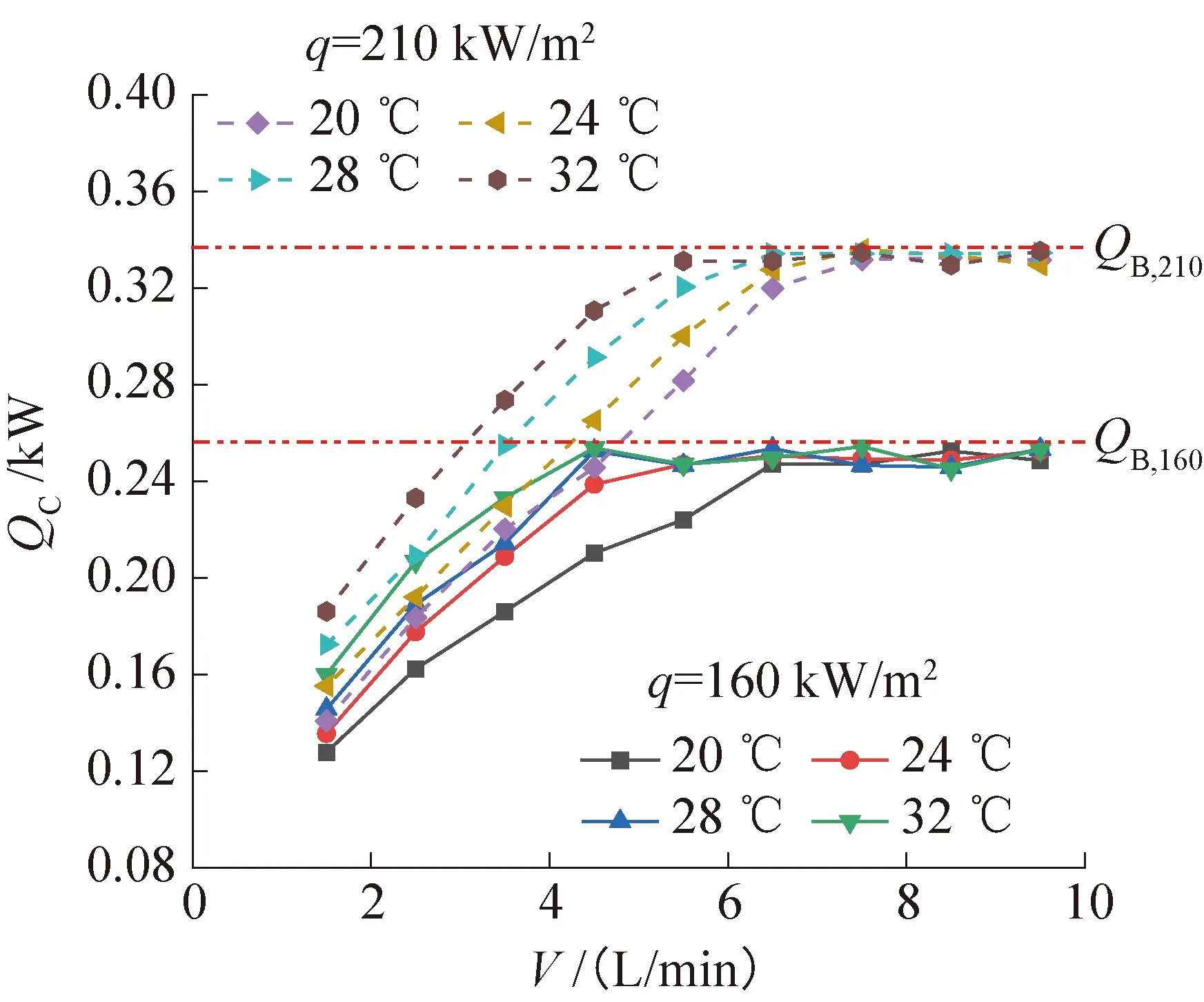

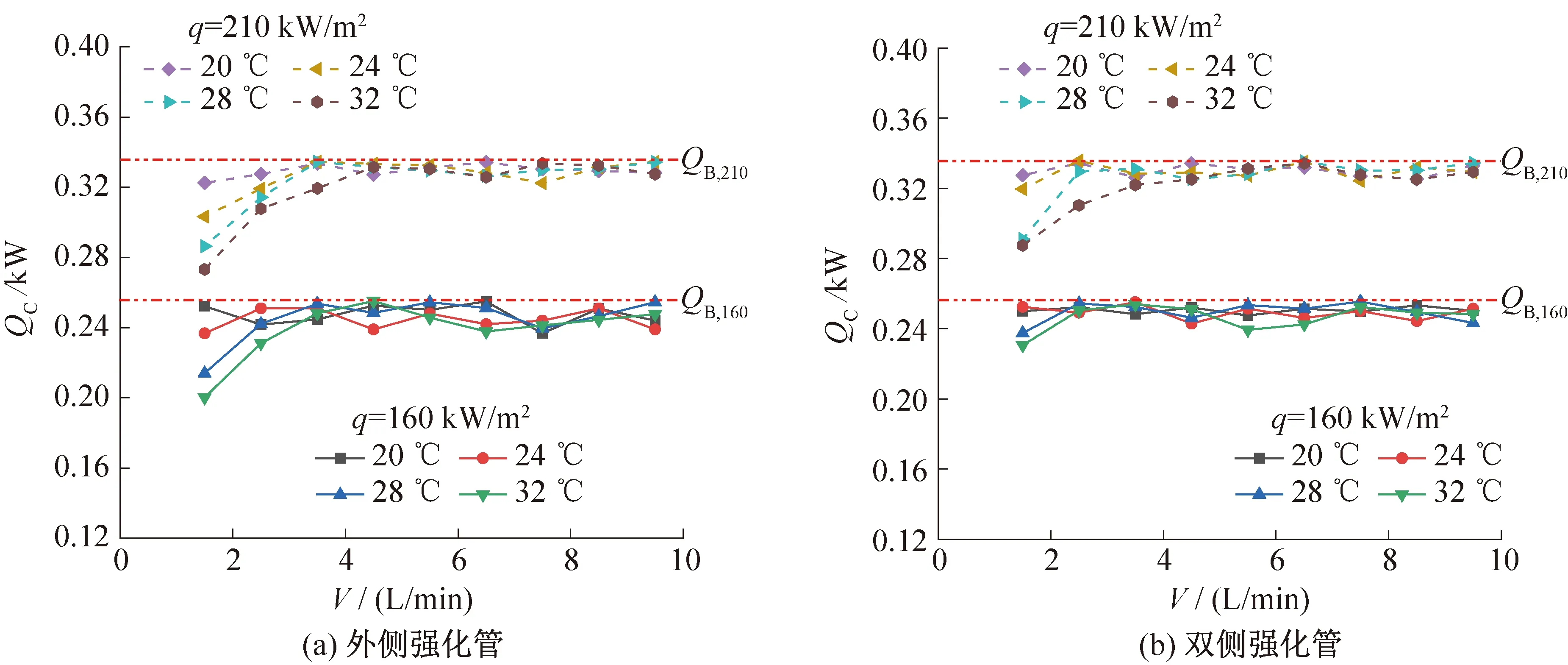

系统传热匹配实验中,通过调节底部筒状加热器的功率实现加热表面热流密度的控制。图5和图6所示为热负荷q为160、210 kW/m2时,两相浸没式液冷系统在不同冷却水进口温度Tin和流量V下的氟化液蒸气在冷凝管外的散热与氟化液沸腾换热的匹配情况。当QC与QB接近时达到热量匹配。观察不同热负荷与冷却水进口温度下的QB与QC可知,采用三维强化管更容易实现系统热量匹配,这是因为三维强化管外侧的凸起能够促进二次流及涡旋流的产生,增强对流换热,使得管外冷凝传热性能更佳。

图5 采用光滑管时冷凝散热与沸腾传热匹配情况

图6 采用三维强化管时冷凝散热与沸腾传热匹配情况

由图5和图6可知,当热负荷一定时,实现热量匹配的关键在于提高冷却水带走的热量。当系统未达到热量匹配时,在冷却水进口温度不变时,增加冷却水流量可增强管外冷凝传热性能,从而提高冷却水带走的热量。对于光滑管,提高冷却水进口温度有助于改善管外冷凝传热性能。这是由于光滑管外侧壁面表面张力小,容易形成液膜。当进口水温增大时,壁面的冷凝液滴落速度变大,从而使得冷凝液膜厚度变薄,强化了冷凝换热。而三维强化管的冷凝换热量随冷却水进口温度的变化规律则与光滑管相反,原因是三维强化管外侧尖利的凸起可破坏冷凝液表面张力,有助于冷凝液滴落,其管外冷凝液膜始终较薄。

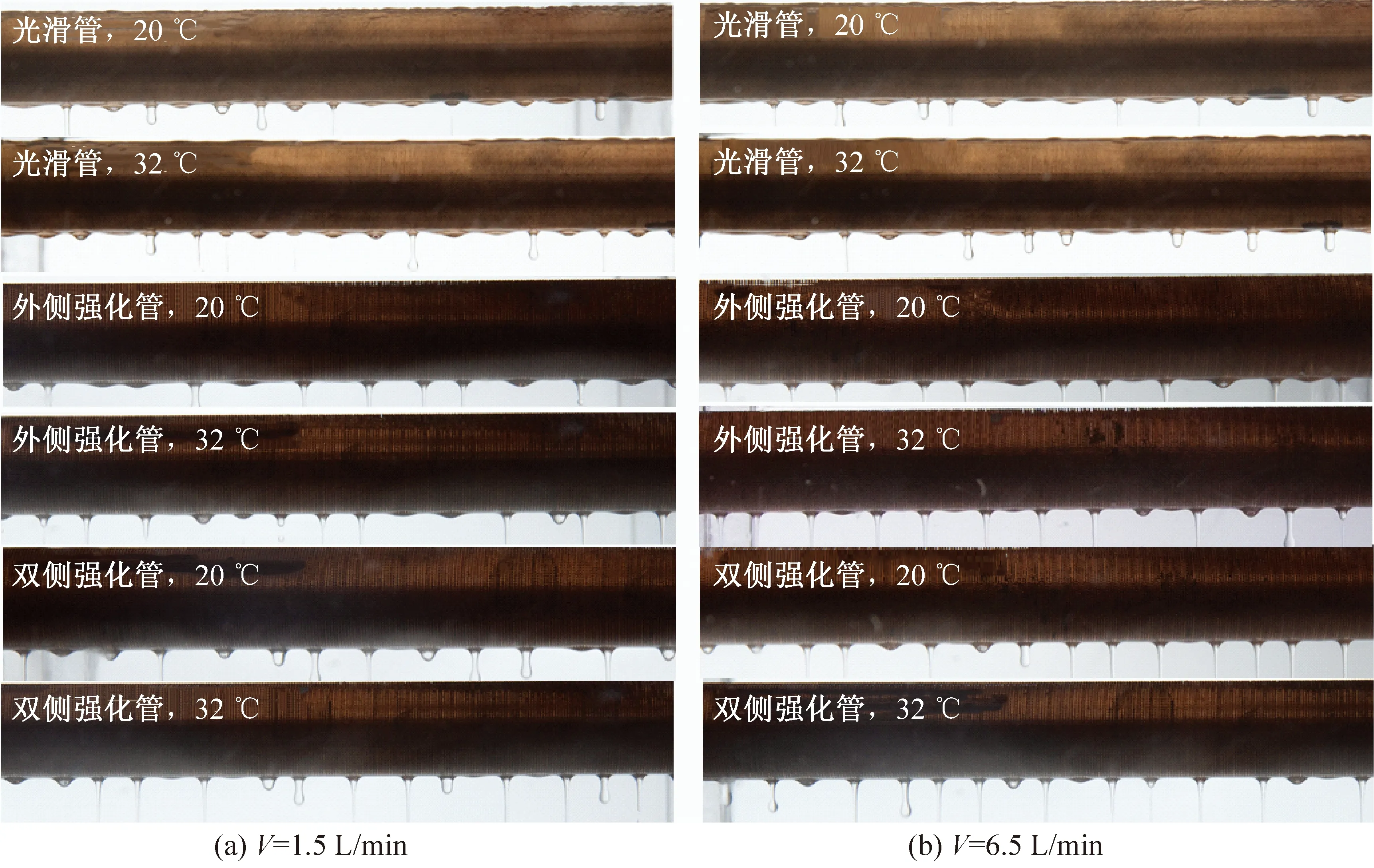

因此,液膜厚度对冷却水进口温度不敏感,蒸气与管外壁温差成为影响三维强化管管外冷凝传热性能的主要因素。图7所示为热负荷为210 kW/m2时,不同类型冷凝管的管外冷凝液厚度及滴落情况。可以看出,在相同的冷却水进口温度下,光滑管外的液膜厚度明显大于三维强化管。

图7 管外冷凝液厚度与滴落情况

当冷却水进口温度恒定时,增加冷却水流量直至冷却水带走热量与沸腾传热量刚好相等,此时称为热量匹配条件下的最小冷却水流量。在热负荷为210 kW/m2,冷却水进口温度为28 ℃时,光滑管内冷却水流量需达到6.5 L/min才能达到热量匹配,而外侧强化管和双侧强化管中冷却水流量只需达到3.5 L/min和2.5 L/min则实现热量匹配。相比于光滑管,三维强化管实现系统热量匹配所需的冷却水流量更小,节能潜力更高。而双侧强化管所需的冷却水流量比外侧强化管小的原因是其内侧设有内螺纹结构,这既增大了传热面积,又加强了管内的紊流二次流扰动,进一步强化了冷凝换热。

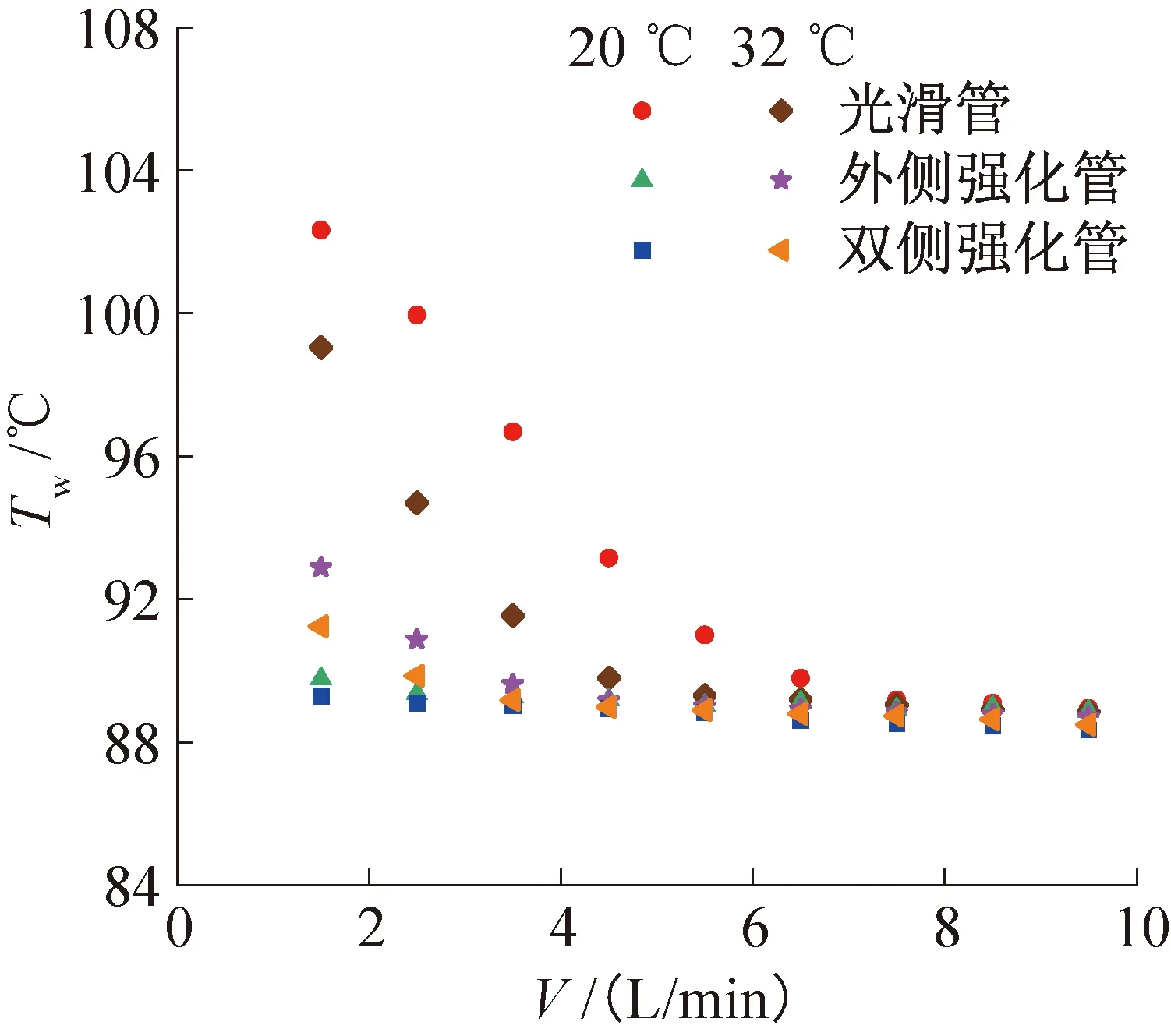

当系统热负荷为210 kW/m2时,加热表面的温度随冷却水流量的变化情况如图8所示。当采用光滑管时,随着冷却水流量的减小,加热表面温度显著增加。这是因为此时蒸气无法及时冷凝,腔室内气压会升高,液体工质的沸点也随之升高,从而导致加热表面温度升高,甚至引起液冷系统失效。然而,当系统采用外侧强化管或双侧强化管时,绝大多数工况下加热表面的温度可稳定在约89 ℃。这是因为冷凝换热能力加强后冷却水能及时带走蒸气冷凝的热量,可维持液冷系统正常循环运行。在热量匹配的情况下,加热表面的温度是由池沸腾曲线决定的。

图8 加热表面温度随冷却水流量的变化

2.3 能效分析

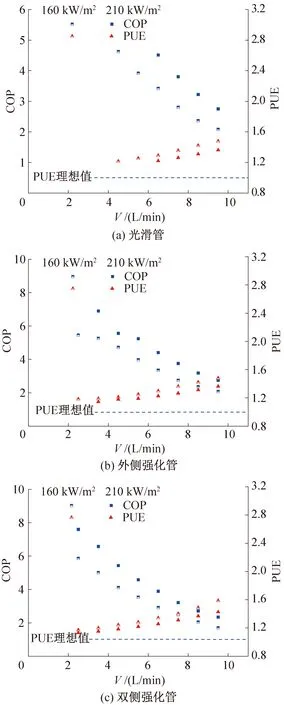

图9所示为当冷却水进口温度为28 ℃时,系统在不同热负荷下热量匹配时的PUE和COP随冷却水流量的变化情况。可以看出,PUE与COP的变化趋势相反,这是由于本文研究的系统未考虑照明、设备控制等额外能耗,则PUE=(1+COP)/COP。图中所示PUE均在1.1以上,原因是系统采用了恒温水浴箱来稳定冷却水的进口温度,进而增加了系统能耗。

图9 系统能效评价指标随冷却水流量变化

可知,当系统在热量恰好匹配时,可以获得最高的COP或最低的PUE。在热负荷为210 kW/m2时,采用光滑管能获得的最高COP为4.5。采用外侧强化管和双侧强化管时能获得的最高COP分别为6.9和7.6。在系统实现热量匹配后,继续增大冷却水的流量,COP会逐渐减小,这是因为水泵的能耗增加所致。由图9可知,对于采用光滑管、外侧强化管、双侧强化管的系统,当冷却水流量增至恰好实现热量匹配的流量的1.5、2.7、3.8倍时,系统COP分别下降39.0%、60.1%、69.2%。因此,要使两相浸没式液冷系统的PUE更接近其理想值,冷凝管中的冷却水运行参数应根据系统热量恰好实现匹配的需求进行选取,以实现系统高效运行。

3 结论

本文测试了氟化液HFE-7100的池沸腾曲线,通过实验研究了冷凝管类型和管内冷却水运行参数对两相浸没式液冷系统冷凝散热与沸腾换热匹配的影响。得到结论如下:

1)增加冷却水流量、增加光滑管内冷却水进口温度或降低三维强化管内的冷却水进口温度有助于提高管外冷凝传热性能,从而提高氟化液蒸气的管外冷凝速率。

2)三维强化管冷凝传热性能明显高于光滑管。在冷却水进口温度为28 ℃时,相比于采用光滑管的系统,采用外侧强化管和双侧强化管的系统中恰好实现热量匹配所需的冷却水流量分别减少了46.2%和61.5%。

3)系统热量恰好匹配时可获得最高COP或最低PUE。但系统实现热量匹配后,系统COP随着冷却水流量的增加而减小。对于采用光滑管、外侧强化管、双侧强化管的系统,当冷却水流量增至恰好实现热量匹配的流量的1.5、2.7、3.8倍时,系统COP分别下降了39.0%、60.1%、69.2%。