LTCC 封装散热通孔的仿真与优化设计

2023-12-09刘俊永

刘俊永

(1.中国电子科技集团公司第四十三研究所,合肥230088;2.微系统安徽省重点实验室,合肥230088)

1 引言

LTCC 封装产品在小型化、集成化、高速高频、高性能等方面具有明显优势,在航天、航空、通信、雷达等领域已得到广泛应用[1]。随着集成电路功率密度的进一步提高,LTCC 封装外壳的有效散热是保证电路可靠性的一个重要因素。受限于LTCC 材料自身热导率较低的问题,目前LTCC 封装采用的散热方式主要有三种:1)在功率芯片下方的LTCC 基板中嵌入高导热金属热沉[2];2)在LTCC 基板中制作液冷微流道[3-5];3)在LTCC 基板中制作金属散热通孔[6-7]。

半导体集成电路封装的热阻是量度集成电路封装所提供的散逸半导体结上热量能力的一项重要指标[8]。本文以某微波频率源芯片的CLCC40 型LTCC封装外壳为例,使用有限元仿真软件对几种不同的散热通孔设计进行3D 建模和稳态热仿真,通过对比芯片结到外壳的热阻仿真结果,对散热通孔进行优化设计。

2 仿真参数设置

2.1 外壳模型

CLCC40 型LTCC 外壳的外形尺寸和结构如图1所示。

图1 CLCC40 型LTCC 外壳的外形尺寸和结构

为减少有限元仿真的计算量,对外壳内部的导体线路做了适当的简化处理,仅保留腔体内键合焊盘线路、腔体底部接地金属层、外壳底部中心接地金属层和四周引出端焊盘。导体线路的材料均为银,厚度为0.01 mm。在外壳腔体内直接键合安装了1 只外形尺寸为3.20 mm×2.60 mm×0.25 mm 的芯片。外壳被无缝隙固定安装在1 块外形尺寸为6.15 mm×6.15 mm×1.00 mm 的铜金属热沉上。

2.2 散热通孔设计

在芯片下方的LTCC 外壳内部,在尺寸为3.60 mm×3.00 mm×0.80 mm 的区域内设计多种类型的散热通孔,设计数值如表1 所示。其中,设计8 采用的陶瓷材料与通孔材料与设计9 和设计10 不同,其他参数完全相同。设计5 采用矩形阵列通孔布局,设计6 采用等边三角形阵列通孔布局,设计8 采用9 层接地金属层,3种通孔设计方案如图2 所示。

表1 多种散热通孔设计

图2 3 种通孔设计方案(俯视+正视)

2.3 材料参数

LTCC 外壳模型各组成部分的材料参数如表2 所示。

表2 材料参数

2.4 仿真参数

设置有限元稳态热仿真的环境温度为25 ℃,空气状态为静止,芯片发热功率为1 W,热沉温度恒定为60 ℃[8],将与空气接触的外壳表面换热系数设置为通用的5 W/(m2·K)。

同时,定义芯片结到外壳的热阻为RθjC,芯片温度用TJ表示,外壳底部温度用TC表示,施加在芯片上以产生热量的功率用PH表示,则RθjC的计算式为

3 仿真结果与分析

3.1 散热通孔直径对RθjC 的影响

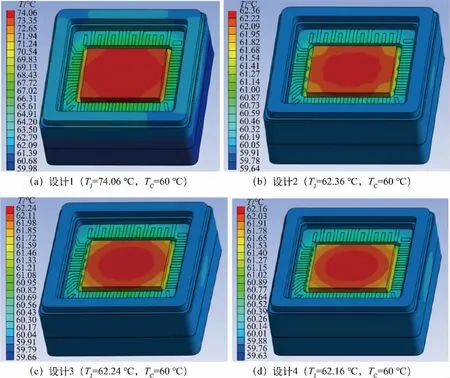

在通孔中心距为3 倍通孔直径的约束条件下,改变通孔的直径,分别采用直径为0.20 mm、0.15 mm 和0.10 mm 的散热通孔并进行矩形阵列布局,根据通孔直径的不同将上述方案分别作为设计2、设计3 和设计4,并按照表1 设置的仿真参数进行稳态热仿真。对无散热通孔的设计1 也采用相同的仿真参数进行稳态热仿真。图3 为设计1、2、3、4 的仿真温度云图。

图3 设计1、2、3、4 的仿真温度云图

对设计1、2、3、4 的芯片结到外壳的热阻进行计算,RθjC分 别为14.06 ℃/W、2.36 ℃/W、2.24 ℃/W 和2.16 ℃/W。

从图3 可以看出,在LTCC 外壳底部设计银散热通孔可以明显降低芯片结温,减小芯片结到外壳的热阻。在通孔中心距为3 倍通孔直径的约束条件下,通孔直径越小,散热通孔数量越多,芯片结到外壳的热阻越小。

3.2 散热通孔布局对RθjC 的影响

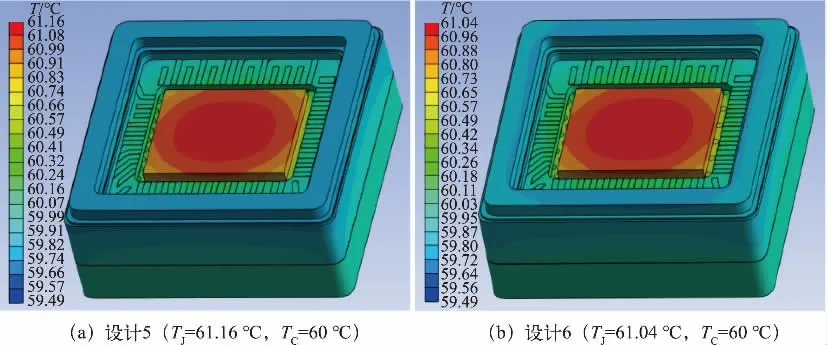

直径为0.1 mm 的通孔制作工艺难度较大,成品率较低,成本较高,因此将通孔直径设定为0.15 mm。在通孔中心距为2 倍通孔直径的约束条件下,设计中心距为0.30 mm、布局为矩形阵列的散热通孔,将该方案作为设计5;设计中心距为0.30 mm、布局为等边三角形阵列的散热通孔,将该方案作为设计6。按照表1设置的仿真参数进行稳态热仿真,图4 为设计5、6 的仿真温度云图。

图4 设计5、6 的仿真温度云图

对设计5 和设计6 的芯片结到外壳的热阻进行计算,RθjC分别为1.16 ℃/W、1.04 ℃/W。

对比设计5、设计6 和设计3 的仿真结果,可以看出,直径同样是0.15 mm,采用矩形阵列布局的散热通孔的通孔中心距越小,散热通孔数量越多,芯片结到外壳的热阻越小。在通孔直径、通孔中心距相同的前提下,采用等边三角形阵列布局的通孔数量比采用矩形阵列布局的通孔数量更多,芯片结到外壳的热阻更小。

3.3 接地金属层对RθjC 的影响

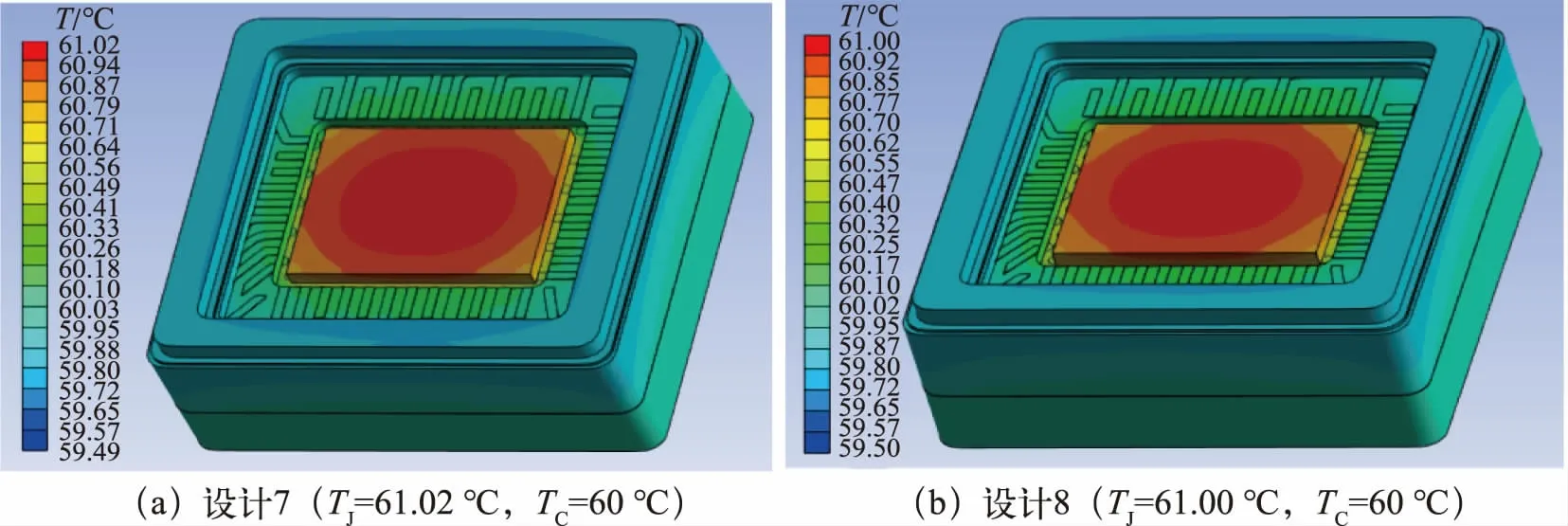

在通孔直径为0.15 mm、通孔中心距为0.30 mm、采用等边三角形阵列布局的约束条件下,在外壳底部尺寸为3.00 mm×3.60 mm×0.80 mm 的区域内设计增加3 层尺寸为3.00 mm×3.60 mm×0.01 mm 的接地银金属层,层间距为0.20 mm,即接地金属层由设计6 的2 层增加至5 层,将该方案作为设计7;增加7 层接地金属层,层间距为0.10 mm,将接地金属层由设计6 的2 层增加至9层,将该方案作为设计8。按照表1 设置的仿真参数进行稳态热仿真,图5 为设计7、8 的仿真温度云图。

图5 设计7、8 的仿真温度云图

对设计7 和设计8 的芯片结到外壳的热阻进行计算,RθjC分别为1.02 ℃/W、1.00 ℃/W。

对比设计7、设计8 和设计6 的仿真结果,可以看出,在通孔直径和通孔中心距相同、采用等边三角形阵列布局的前提下,接地金属层越多,芯片结到外壳的热阻越小。

3.4 通孔及陶瓷材料对RθjC 的影响

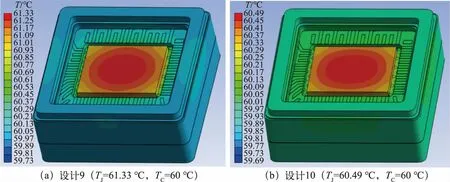

在通孔直径为0.15 mm、通孔中心距为0.30 mm、采用等边三角形阵列通孔布局、接地金属层数为9 的约束条件下,采用相同的外壳结构和布线设计,选择钨作为通孔材料,选择质量分数为92%的氧化铝作为陶瓷材料,将该方案作为设计9;在约束条件和设计不变的前提下,选择钨作为通孔材料,选择氮化铝作为陶瓷材料,将该方案作为设计10。按照表1 设置的仿真参数进行稳态热仿真,图6 为设计9、10 的仿真温度云图。

图6 设计9、10 的仿真温度云图

对设计9 和设计10 的芯片结到外壳的热阻进行计算,RθjC分别为1.33 ℃/W、0.49 ℃/W。

对比设计9、设计10 和设计8 的仿真结果,可以看出,在外壳结构、布线、散热通孔布局和接地金属层数相同的前提下,采用银通孔和LTCC 外壳,其散热效果优于采用钨通孔和质量分数为92%的氧化铝外壳,但是略差于采用钨通孔和氮化铝外壳。

分析其原因,在热导率较低的LTCC(3.5W·m-1·K-1)中以埋烧方式掺入了一定比例的高热导率材料金属银(420 W·m-1·K-1),形成了一种新的陶瓷-金属复合材料。该材料的性能与原来的LTCC 材料相比有较大改变,其热导率比由钨和质量分数为92%的氧化铝形成的复合材料高,但是比由钨和氮化铝形成的复合材料低。

4 结论

使用有限元分析软件对LTCC 封装进行稳态热仿真,并通过对比芯片结到外壳的热阻仿真结果,得到LTCC 封装散热通孔的优化设计。在本文的实例中,散热通孔的优化设计为:通孔直径为0.15 mm,通孔中心距为0.30 mm,采用等边三角形阵列通孔布局,设计接地金属层数为9。采用该设计的银通孔和LTCC 外壳的热阻仿真结果仅为1.00 ℃/W,小于采用相同设计的钨通孔和质量分数为92%的氧化铝外壳的热阻仿真结果,但是大于采用相同设计的钨通孔和氮化铝外壳的热阻仿真结果。

在LTCC 封装外壳中,增加金属散热通孔和接地金属层的数量,可以减小芯片结到外壳的热阻,增强外壳的散热效果。这说明在热导率较低的陶瓷材料中掺入的高热导率金属材料比例越高,则形成的陶瓷-金属复合材料的热导率越高,采用该复合材料制作的封装外壳散热效果越好。

该研究不仅适用于LTCC 封装设计,还可推广应用于氧化铝、氮化铝等其他陶瓷封装的设计。