基于DEFORM对Inconel 718合金车削加工的刀具磨损仿真研究

2023-12-08杨振阳龚文邦凌远征周钟鼎

杨振阳 龚文邦 凌远征 周钟鼎

摘 要:为了研究切削参数对难加工材料Inconel 718合金刀具磨损的影响规律,基于DEFORM软件对Inconel 718合金材料进行正交切削仿真试验,研究结果为车削Inconel 718合金零件提供理论支持。

关键词:仿真分析;Inconel 718合金;正交试验;刀具磨损

中图分类号:TG506.7 文献标识码:A文章编号:2095-414X(2023)05-0058-03

0 引言

Inconel 718是一种沉淀强化的镍基高温高强合金,含有铌、钼、铝和钛等元素[1],在-253℃~700℃的温度范围内具有良好的综合性能,包括抗疲劳、抗辐射、抗氧化、耐腐蚀性。可加工性高,可以用于复杂的零部件,广泛应用于航空航天、电气和石油工业等领域[2-3]。但是由于Inconel 718合金的导热性差,在加工时会产生表面硬化,导致刀具加剧磨损,增加加工成本。

为了有效提高Inconel 718合金的生产效率,降低加工成本,许多学者对Inconel 718合金进行了研究。王哲等[4]使用田口方法对Inconel 718合金进行正交切削仿真试验,采用单因素法、灰度关联法探究分析切削三要素对切削力和切削温度的影响。张好强等[5]通过研究钻头的磨损形式、影响因素和磨损机制,从刀具几何形状、刀具材料和辅助钻削方法等方面提出了一些提高孔加工质量的措施。杨兴林等[6]基于有限元分析软件DEFORM模拟Inconel 718合金的车削过程,研究其车削过程中切削力和切削温度的变化以及切削三要素对切削力和切削温度的影响规律,结果表明:切削深度对切削力影响最大,其次是进给量。王文豪等[7]建立车削加工有限元模型,采用单因素控制法探讨刀具前后刀面和刀尖刃口等因素在不同程度磨损状态下对工件表面残余应力的影响,并进行相关实验验证。

本文基于金属切削原理,借助有限元仿真的方法,研究Inconel 718高温合金的车削过程,探讨切削三要素对刀具磨损的影响规律,为最优工艺参数的选择提供理论支持。

1 有限元模型的建立

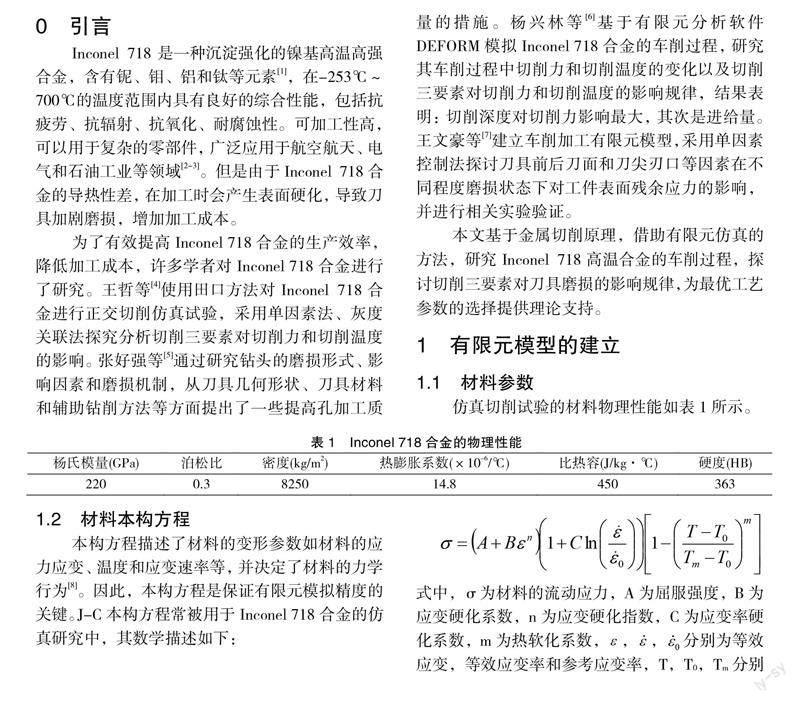

1.1 材料参数

仿真切削试验的材料物理性能如表1所示。

1.2 材料本构方程

本构方程描述了材料的变形参数如材料的应力应变、温度和应变速率等,并决定了材料的力学行为[8]。因此,本构方程是保证有限元模拟精度的关键。J-C本构方程常被用于Inconel 718合金的仿真研究中,其数学描述如下:

式中,σ为材料的流动应力,A为屈服强度,B为应变硬化系数,n为应变硬化指数,C为应变率硬化系数,m为热软化系数, , , 分别为等效应变,等效应变率和参考应变率,T,T0,Tm分别为切削温度,环境温度和材料融化温度。其详细参数见表1和表2。

1.3刀具磨损模型

在实际金属切削过程中,在刀具与工件间会出现十分复杂的摩擦磨损现象。因此,在有限元仿真中选择好刀具的摩擦模型以及设置相关摩擦系数非常重要。Usui模型较为适合应用于研究切削加工Inconel 718合金,该模型表达式为:

式中,p为接触应力,V为相对速度,a、b为校准系数。通过查阅文献[9],a为1×10-6,b为855,如图1所示。

1.4仿真模型

为简化仿真,取工件φ60mm,圆心角为20°的一段圆弧进行研究,刀具材料选用硬质合金,在DEFORM数据库中导入刀具和工件,如图2所示。

将热对流系数设置为45 N/(s·mm·℃),刀具与工件的摩擦系数为0.6。

2仿真分析

对刀具磨损产生影响的切削参数主要有切削速度v、进给量f、切削深度ap等。为了减小试验的盲目性,缩短试验周期,得到科学的试验数据,本试验通过正交试验对刀具磨损量进行研究,得到的三因素四水平表如表3所示。在整个切削仿真过程中,每组试验均仿真了600载荷步,试验方案及结果如表4所示。

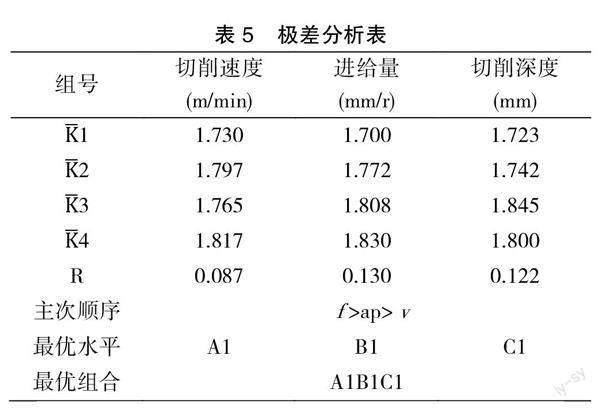

极差分析可以分析出各切削要素对刀具磨损影响趋势和程度,表5为极差分析表,图3为对应的极差分析图。

由表5和图3可以直接看出,进给量对刀具磨损最大,其次是切削深度。进给量增大会引起切削力集中在刃尖,导致刃尖温度升高、磨损加剧。随着切削区域温度的上升,工件的硬度与强度下降,塑性变形性能也逐渐改善,使得刀具和工件之间的摩擦力降低,最后导致刀具的磨损量降低。但是,温度过高会导致刀具中的钨、钛、钴等元素流失,使得刀具的强度减小,反过来导致刀具的磨损程度增加。在实际生产过程中综合考虑加工效率和刀具寿命,应该选用v=75m/min,f=0.1mm,ap=0.4mm。

3结语

本文基于DEFORM软件设计了正交试验对Inconel 718合金的切削过程进行了仿真分析,研究了硬质合金刀具切削Inconel 718合金时切削三要素与刀具磨损间的规律,发现进给量对刀具磨损影响最大,其次是切削深度,并综合考虑加工效率和刀具寿命,推荐选用切削参数为:v=75m/min,f=0.1mm,ap=0.4mm。

参考文献:

刘欢,刘彬,李亮亮, 等.Inconel 718高温合金增减材复合制造各向异性及切削温度影响分析[J]. 工具技術, 2023,57(1):54-59.

王聪,陈建刚,彭彦龙, 等.Inconel 718高温合金单层多道激光熔覆成形工艺优化[J]. 陕西理工大学学报(自然科学版), 2023,39(1):1-9.

王贤才,张亚普,柴蓉霞.27SiMn钢表面激光熔覆304不锈钢的组织和性能[J]. 金属热处理, 2020,45(4):188-193.

王哲,李磊,沈雪红.Inconel 718镍基高温合金车削切削力和切削温度分析[J]. 工具技术, 2019,53(11):51-54.

张好强,张傲,吴昱鑫, 等.镍基合金微钻削加工现状与分析[J].制造技术与机床,2022(11):71-77.

杨兴林,杨艺,陈波, 等.基于Deform的Inconel 718车削仿真与分析[J]. 机械设计与制造工程, 2022,51(5):13-18.

王文豪,吴永杰,王琛, 等.刀具磨损对加工Inconel 718残余应力影响的研究[J]. 工具技术, 2022,56(7):79-83.

Sadeghifar M, Sedaghati R, Jomaa W, et al. A comprehensive review of finite element modeling of orthogonal machining process: chip formation and surface integrity predictions[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(9): 3747-3791.

康裕华.基于DEFORM-3D的高温合金Inconel718的加热切削仿真研究[D].成都:西华大学,2018.

Tool Wear Simulation Study of Inconel 718 Alloy Turning Based on DEFORM

YANG Zhen-yanga,b, GONG Wen-banga,b, LINGYuan-zhenga, ZHOUZhong-dinga

(a.College of Mechanical Engineering and Automation; b.Hubei Provincial Key Laboratory of Digital Textile Equipment,

Wuhan Textile University, Wuhan Hubei 430200, China)

Abstract:In order to study the influence of cutting parameters on the tool wear of Inconel 718 alloy, which is difficult to be machined, orthogonal cutting simulation experiments were carried out on Inconel 718 alloy based on DEFORM software. The research results provide theoretical support for turning Inconel 718 alloy parts.

Keywords:simulation analysis; Inconel 718 alloy; Orthogonal test; Tool wear

(責任编辑:周莉)

*通讯作者:龚文邦(1965-),男,教授,研究方向:金属材料成形过程控制及工艺.