NiMoAlY 合金的设计与抗氧化机制研究∗

2023-12-06周若男李可鑫王方明王林静常可可

周若男 李可鑫 王方明 王林静 娄 明 徐 凯 常可可

(中国科学院宁波材料技术与工程研究所,中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室 浙江宁波 315201)

现代燃气轮机涡轮效率需求的提升使得涡轮进口温度不断提高,高速运转、高速气流、氧化腐蚀、交变温等多因素耦合环境使关键热端部件损伤失效加剧,这对表面防护涂层的研发工作提出极大挑战[1-4]。MCrAlY(M=Fe、Co、Ni)优异的抗高温氧化和耐腐蚀能力,源于Al 和Cr 元素在高温服役条件下生成了具有优异抗氧化和热腐蚀能力的α-Al2O3和Cr2O3保护膜,从而显著降低了涂层的氧化腐蚀速率,有效延长了服役部件的使用寿命[5-6]。MCrAlY 通常作为热障涂层(TBCs)黏结层和关键服役部件的包覆涂层[7-8]。但在海洋环境中服役时,具有防护作用的Cr2O3氧化膜会与NaCl 和水蒸气共同发生反应,生成挥发性的CrO2(OH)2和强还原性气体Cl2,Cl2沿着氧化物/合金界面与Cr 进一步反应生成挥发性产物CrCl3,破坏Al2O3和Cr2O3致密氧化层的完整性,加速腐蚀失效[9-11]。此外,传统MCrAlY 涂层在长时服役过程中,涂层和氧化物界面热应力集中诱发微裂纹的产生,极易导致氧化层剥落,从而失去防护能力[2,12-14]。

针对MCrAlY 涂层在苛刻海洋环境服役时出现的高温热腐蚀问题,使用其他元素替代Cr 是最有效的方法之一。难熔元素Nb(熔点:2 468 ℃)、Mo(熔点:2 620 ℃)、Ta(熔点:2 996 ℃)、W(熔点:3 410 ℃)等具有极高熔点和高温强度,对材料高温力学性能提升有显著作用[10,15-19]。但难熔金属本身的抗氧化能力较差,在达到服役温度前极易形成挥发性(MoO3,WO3)[20-21]或易剥落的氧化产物(Nb2O5和Ta2O5)[15,22-24],因此需对元素成分进行合理设计,避免过量添加难熔元素使其氧化失效,同时提高涂层的力学性能[25-26]。Mo 作为提升Ni 基高温合金机械性能关键组成元素[27-29],可极大提升氧化膜的稳定性和耐腐蚀性能[30-32]。SUN 等[27]的研究表明,Mo 可阻碍Cr 在合金中的扩散,进而提升Ni-W-Cr 合金的抗腐蚀性能。PENG 等[33]发现质量分数6%的Mo 添加可促进NiAl 合金形成更好抗氧化性能富Al 氧化层。FU等[34]也证实Mo 掺杂可改善CrSiN 涂层的微观结构,强化涂层在海水环境中的抗腐蚀性能。在不同材料体系中,Mo 可显著改善抗氧化和耐腐蚀能力,证明其有极大潜力成为替代Cr 的材料。XU 等[35-36]通过相图计算预测NiSiAlY 体系富Ni 角成分-结构-性能关系,认为位于FCC_L12+BCC_B2+Ni5Y 三相区内的合金有望具有较好的综合性能,合金化元素改性是解决高温热腐蚀问题较为可行的研究思路。因此,本文作者利用相图计算筛选元素种类和成分,结合实验探究Mo 元素添加对材料结构和性能的影响,为NiMoAlY合金设计提供可参考的成分范围,以期通过Mo 元素改性来改善其在苛刻环境中的服役性能,解决MCrAlY涂层在苛刻环境中服役失效的问题。

1 实验部分

1.1 合金制备

实验采用的原材料均来自中诺新材料科技有限公司。将原材料Ni(质量分数99.99%)、Cr(质量分数99.95%)、Mo(质量分数99.95%)、Al(质量分数99.99%)、Y(质量分数99.99%)用砂纸打磨去除表面氧化膜,按相图设计的成分进行称量,最后使用电弧熔炼炉(中国沈阳科晶有限公司:MSM20-7)制备合金。熔炼前,使用机械泵和分子泵将熔炼炉内真空度控制在1×10-3Pa 以下,然后充入高纯氩气(纯度:原子分数99.999%)。熔炼过程中,先熔炼钛颗粒,将熔炼炉腔室内剩余的O2除尽,再熔炼合金。将制备的合金铸锭切割成直径为15 mm,厚度为1 mm 的圆片,处理后的圆片置于真空管式炉(贝意克:BTF-1200C-II)中在900 ℃下均匀化退火24 h,保证合金组织均匀性。为测定不同合金高温氧化性能的差异,将退火的圆片进行打磨抛光,测量圆片的表面积。随后将合金圆片置于坩埚内,并放入管式炉中进行高温氧化实验,分别氧化1、3、6、12、24、48、72、96、120、144 和168 h 后取出,冷却至室温,并用电子天平称量合金质量变化,每次称量5 次求平均值,以保证数据的可靠性。

1.2 结构表征

铸态、退火态及氧化的合金均采用场发射扫描电子显微镜(美国,FEI QUANTA 250FEG)表征其成分和组织分布,工作电压为5/15 kV。采用X 射线衍射仪(德国,Bruker D8-advance-davinci)对合金样品进行相结构表征,X 射线衍射仪所用靶材为铜靶,选择的工作电压和电流分别为40 kV 和40 mA。铸态及退火态样品采用维氏硬度计(丹麦,DuraScan-50)进行硬度测量。使用电子天平(美国,EX125DZH,OHAUS)称量氧化产物质量变化,氧化产物的测定采用显微共聚焦拉曼光谱仪(英国,Renishaw inVia-reflex)和X 射线衍射仪。

2 结果与讨论

2.1 相图计算与设计

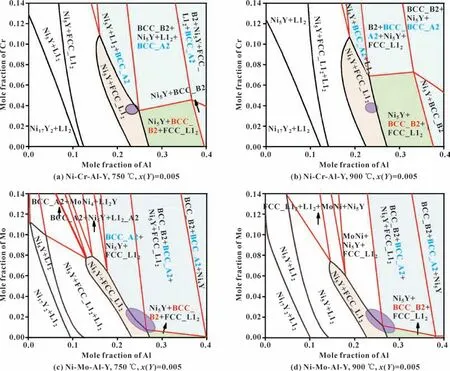

采用相图计算方法设计NiMoAlY 合金。基于前期的工作,发现具有FCC_L12+BCC_B2+Ni5Y 三相NiXAlY 合金具有良好的综合性能[35-36],因此,文中基于FCC_L12+BCC_B2 +Ni5Y 目标相区,采用Ni-Mo/Cr-Al-Y多元体系热力学数据库,通过相图计算方法设计具有目标相区的NiMoAlY 及其对照组NiCrAlY合金。通过相图计算方法构建了Ni-Mo-Al-Y和Ni-Cr-Al-Y 富Ni 端的750 和900 ℃等温截面图,如图1 所示。在750 ℃等温截面中(如图1(a)和图1(c)所示),Cr 原子分数小于4%时合金的平衡相组织为Ni5Y+BCC_B2+FCC_L12(见图1(a)中绿色区域);Mo 原子分数小于1%时合金的平衡相组织为Ni5Y+BCC_B2+FCC_L12;Mo 原子分数大于1% 时促进富Mo 的BCC_A2 相析出(见图1(c)中绿色区域)。在900 ℃等温截面中(如图1(b)和图1(d)所示),Mo 原子分数小于1.3%时具有Ni5Y+BCC_B2+FCC_L12相组织,而在Ni-Cr-Al-Y 体系中,Cr 原子分数可在小于7%时具有相同的Ni5Y +BCC_B2 +FCC_L12相组织。

图1 Ni-Cr-Al-Y 体系和Ni-Mo-Al-Y 体系富Ni 端等温截面相图(图中绿色区域:Ni5Y+FCC_L12+BCC_B2 相,BCC_B2:红色字体标注;蓝色区域:BCC_A2 相,蓝色字体标注;红色区域:Ni5Y 和FCC_L12两相区;紫色区域:设计的NiMoAlY 和NiCrAlY 合金成分范围)Fig.1 The isothermal section of Ni-Cr-Al-Y and Ni-Mo-Al-Y quaternary system at Ni-rich corner(Green area:Ni5Y+FCC_L12+BCC_B2,BCC_B2:marked as red font;Blue area:BCC_A2 phase,marked as blue font;Red area:Ni5Y+FCC_L12;Purple region:designed composition range of NiCrAlY and NiMoAlY alloys):(a)Ni-Cr-Al-Y,750 ℃,x(Y)=0.005;(b)Ni-Cr-Al-Y,900℃,x(Y)=0.005;(c)Ni-Mo-Al-Y,750 ℃,x(Y)=0.005;(d)Ni-Mo-Al-Y,900 ℃,x(Y)=0.005

综合以上相图计算结果发现,Mo 元素的含量变化对BCC_A2 析出有很大影响,即Mo 的添加极易促进BCC_A2 相的析出,BCC_A2 相析出可能对NiMoAlY 合金性能产生一定影响,因此,Mo 元素的添加量是合金成分设计必须考虑的因素。基于此,文中根据相图设计了位于FCC_L12+BCC_B2+Ni5Y 目标相区的NiMoAlY及其对照组NiCrAlY 合金(见图1 中紫色区域),同时添加过量Mo 促进BCC_A2 相的析出,探究其析出对NiMoAlY合金性能的影响。根据合金退火后的成分将其命名为Ni75Mo2.5Al22Y0.5、Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5,综合探究Mo 元素改性对NiMoAlY 合金在抗氧化方面的作用和影响机制。

为预测所设计的Ni75Mo2.5Al22Y0.5和Ni71Mo0.5Al28Y0.5合金中BCC_A2 和BCC_B2 相的析出行为和凝固过程,采用希尔凝固模型分别计算2 个合金成分点模拟合金的非平衡凝固行为,预测合金的非平衡凝固过程和相变过程,进一步分析合金的铸态组织结果。预测计算结果如图2 所示,Ni75Mo2.5Al22Y0.5合金凝固初期为大量FCC_L12相,而后少量Ni5Y 及HCP_A3 相凝固(见图2(a)),所得到的合金组织应为FCC_L12+Ni5Y +HCP_A3,未在凝固过程中直接析出BCC_A2相,与相图计算结果存在一定差异。这是因为相图计算的是合金的平衡态,而非平衡凝固属于亚稳态,即非平衡态,且合金中Mo 的添加量过少,使其在凝固的非平衡过程中以固溶形式存在于合金基体相中,需进行热处理使BCC_A2 相进一步析出。Ni71Mo0.5Al28Y0.5合金初期有大量BCC_B2 相先凝固,FCC_L12相和Ni5Y 相后凝固(见图2(b)),因而所制备的合金铸态组织应为BCC_B2+FCC_L12+Ni5Y,与相图计算结果符合。

图2 预测的Ni-Mo-Al-Y 合金非平衡凝固行为Fig.2 Predicted non-equilibrium solidification behaviors of the NiMoAlY alloys:(a)Ni75Mo2.5Al22Y0.5;(b)Ni71Mo0.5Al28Y0.5

基于相图计算和非平衡凝固预测结果,文中设计的具有BCC_A2 和BCC_B2 相的不同Mo 含量的NiMoAlY合金的研究思路是合理且可行的。因而采用电弧熔炼方法制备Ni75Mo2.5Al22Y0.5和Ni71Mo0.5Al28Y0.5这2 种合金以及对照组Ni73.5Cr4Al22Y0.5合金。

2.2 合金铸态和退火态相结构分析

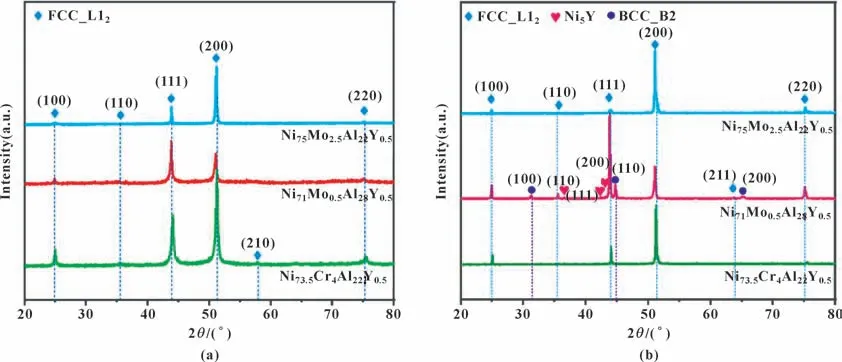

3 种合金退火前后(即铸态和退火态合金)的物相结构如图3 所示。3 种铸态合金都检测到FCC_L12相,如图3(a)所示,而退火后3 种合金均存在FCC_L12相,但在Ni71Mo0.5Al28Y0.5合金中还检测到Ni5Y 和BCC_B2,如图3(b)所示。

图3 铸态Ni-Mo-Al-Y 和Ni-Cr-Al-Y 合金(a)和退火态Ni-Mo-Al-Y 和Ni-Cr-Al-Y 合金(b)的XRD 图谱Fig.3 XRD patterns of the as-cast Ni-Mo-Al-Y 和Ni-Cr-Al-Y alloys(a)and the annealed Ni-Mo-Al-Y 和Ni-Cr-Al-Y alloys(b)

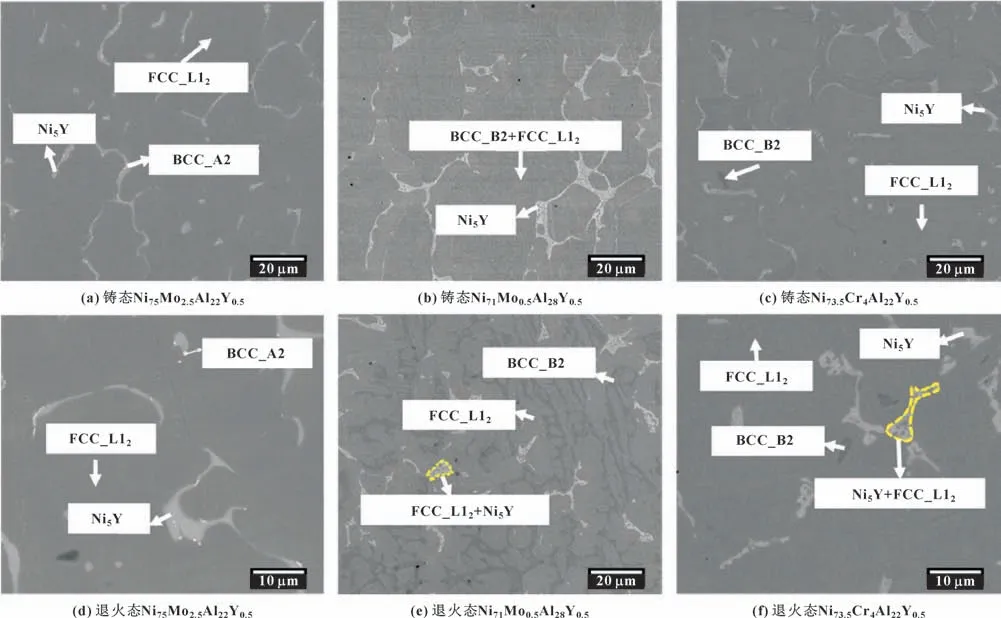

进一步利用扫描电镜观测铸态和退火态合金的微观组织,如图4 所示。图4(a)展示了Ni75Mo2.5Al22Y0.5铸态组织结构,基体相为FCC_L12相,少量Ni5Y 相(与非平衡凝固预测符合(见图2(a)))沿晶界析出,呈现细长弥散分布的特点;同时白色的BCC_A2相(富Mo)沿着FCC_L12和Ni5Y 相的界面析出,实验结果与相图计算结果(见图1(a)和图2(a))一致。基于相图进行成分设计,图4(b)和图4(c)展示了Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5铸态合金组织结构,基体相均为FCC_L12,少量Ni5Y 相沿晶界析出,但Ni71Mo0.5Al28Y0.5中BCC_B2 相比Ni73.5Cr4Al22Y0.5中多,因此,在XRD 物相检测中可检测到Ni71Mo0.5Al28Y0.5中的BCC_B2 相,且由成分确定其为黑色的细长条状结构,这与预测的凝固过程结果(见图2(b))和相结构(见图3(b))一致。经过900 ℃均匀化处理24 h 后,Ni-Mo/Cr-Al-Y 合金的成分、相结构及各相成分如表1 所示,在Ni75Mo2.5Al22Y0.5合金中,FCC_L12相仍为合金基体相,Ni5Y 和BCC_A2 相沿晶界进一步析出长大;Ni71Mo0.5Al28Y0.5合金退火后,BCC_B2 相从FCC_L12相中析出,Ni5Y 和FCC_L12相的连续网状结构分布更弥散;Ni73.5Cr4Al22Y0.5合金退火后,Ni5Y 相共晶组织粗化,BCC_B2 相析出量减少。

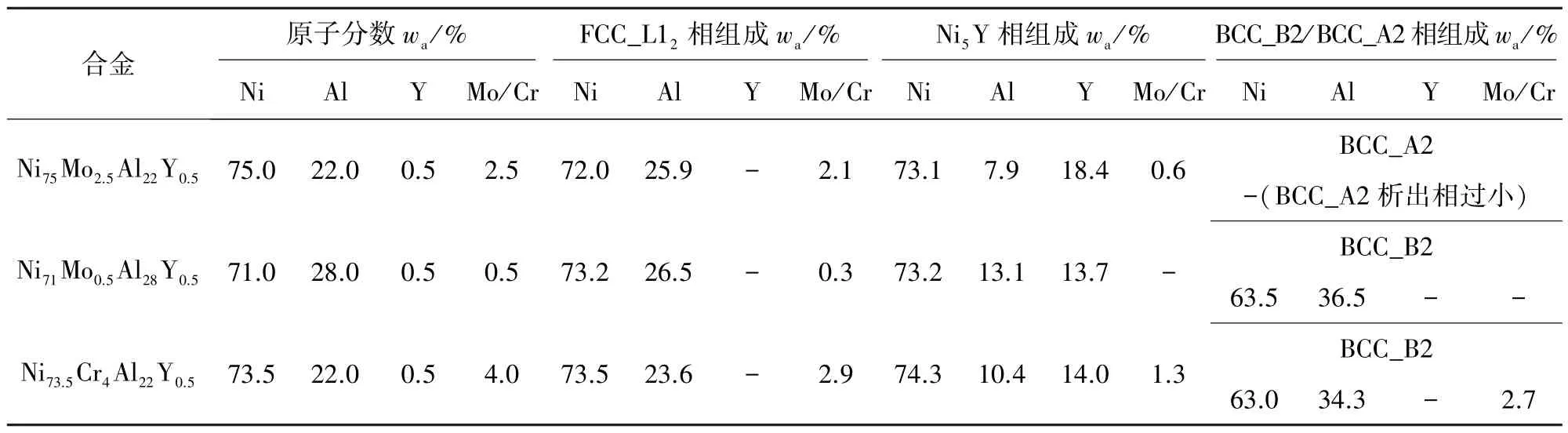

表1 Ni-Mo-Al-Y 和Ni-Cr-Al-Y 合金含量,900 ℃退火24 h 合金相组成Table 1 Nominal compositions of Ni-Mo-Al-Y and Ni-Cr-Al-Y alloys and compositions of the constitute phases of the alloys annealed at 900 ℃for 24 h

图4 铸态和退火态Ni-Mo-Al-Y 和Ni-Cr-Al-Y 合金显微组织Fig.4 Microstructure of the as-cast and annealed Ni-Mo-Al-Y and Ni-Cr-Al-Y alloys:(a)as-cast Ni75Mo2.5Al22Y0.5;(b)as-cast Ni71Mo0.5Al28Y0.5;(c)as-cast Ni73.5Cr4Al22Y0.5;(d)annealed Ni75Mo2.5Al22Y0.5;(e)annealed Ni71Mo0.5Al28Y0.5;(f)annealed Ni73.5Cr4Al22Y0.5

2.3 硬度变化

合金快速冷却会导致亚稳相形成,具有亚稳相的工件直接在高温工作可能会逐渐发生固溶体成分均匀化和非平衡相的溶解,将导致合金相组织结构变化,不利于工件安全服役,因此要对铸态合金进行均匀化退火处理[37]。退火过程中合金中原子经充分扩散后,合金组织更均匀,枝晶偏析被消除,残余应力减少,合金的塑性和韧性得到提高,因而合金经过热处理之后硬度通常会有所下降[38]。

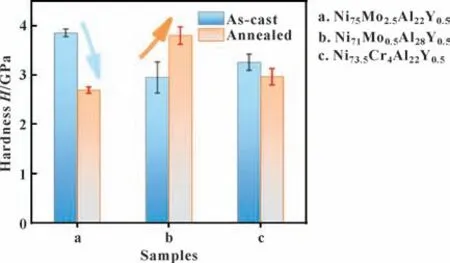

分别测量了退火前后3 种合金的硬度,结果如图5 所示。

图5 铸态及退火态合金Ni-Mo-Al-Y 和Ni-Cr-Al-Y 的硬度变化Fig.5 Hardness of the as-cast and annealed Ni-Mo-Al-Y and Ni-Cr-Al-Y alloys

铸态 Ni75Mo2.5Al22Y0.5、Ni71Mo0.5Al28Y0.5、Ni73.5Cr4Al22Y0.5合金硬度分别为3.86 GPa(最高)、2.95 GPa(最低)、3.26 GPa(居中)。退火后合金硬度变化趋势则完全相反,Ni75Mo2.5Al22Y0.5、Ni71Mo0.5Al28Y0.5、Ni73.5Cr4Al22Y0.5合金硬度分别 为2.69 GPa(最低)、3.80 GPa(最高)、3.26 GPa(居中)。一般而言,退火处理后合金组织均匀,残余应力被去除,因此合金硬度往往会下降。但文中Ni71Mo0.5Al28Y0.5合金硬度不降反升,这是因为Ni71Mo0.5Al28Y0.5合金在退火处理后出现大量BCC_B2相。一方面,从晶体结构角度考虑,具有BCC 结构的材料可开动的滑移系较少且具有较高的层错能,因而在变形过程中产生高晶格摩擦力,导致材料的硬度提高;另一方面,BCC_B2是有序BCC 结构,有序化转变对合金力学性能有极大影响,通过有序化转变生成的有序相通常会使合金硬度和强度提高,塑性降低[39-41]。

2.4 氧化增重曲线

图6 为合金氧化增重曲线,结果表明,Ni71Mo0.5Al28Y0.5合金的抗氧化性能最好,氧化168 h后氧化质量增加在0.15 mg/cm2左右;Ni75Mo2.5Al22Y0.5合金的抗氧化性能最差,氧化168 h 后氧化后质量增加超过0.4 mg/cm2,而Ni73.5Cr4Al22Y0.5合金氧化后质量增加为0.18 mg/cm2左右,氧化性能居中。其中,Ni75Mo2.5Al22Y0.5合金氧化后质量增加较大,而且在氧化过程中氧化膜破裂脱落,不再具有保护作用,氧化后质量增加并不能反映其真实的氧化膜质量,实际氧化后质量增加远大于图6 所示的结果,这是由于合金中富Mo 的BCC_A2 相析出使其在实验过程中被快速氧化。纯Mo 在高温下(>700 ℃)极易氧化形成挥发性MoO3,导致材料快速失效[15,42-43],且相关研究表明,过量Mo 不利于合金的高温抗氧化性能[44],因此具有BCC_A2 相(富Mo)的Ni75Mo2.5Al22Y0.5合金抗氧化性能不佳,样品被完全氧化,因而在后续实验表征中仅对比Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5合金。

图6 Ni-Mo-Al-Y 和Ni-Cr-Al-Y 合金在750 ℃空气中氧化168 h 后质量变化曲线Fig.6 Mass change of the annealed Ni-Mo-Al-Y and Ni-Cr-Al-Y alloys exposed to air at 750 ℃for 168 h

3 高温氧化机制

2 种合金在干燥空气中氧化168 h 后的XRD 结果如图7 所示,其中FCC_L12和BCC_B2 均为合金退火态的物相结构。值得注意的是,2 个样品在氧化之后都出现了FCC_A1 相,即表明:随着氧化的进行,Al元素被大量消耗形成氧化物,形成贫Al 富Ni 区域,从而生成少量FCC_A1 相。然而,XRD 图谱中能标定的氧化物仅有NiO,并未检测到其他氧化物,这意味着其他氧化物含量较少或以非晶形式存在。

图7 Ni-Mo-Al-Y 和Ni-Cr-Al-Y 合金的氧化XRD 图谱Fig.7 XRD patterns of the oxidized Ni-Mo-Al-Y and Ni-Cr-Al-Y alloys

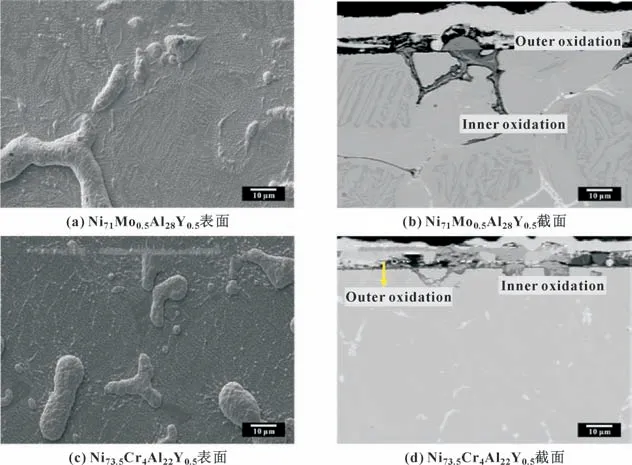

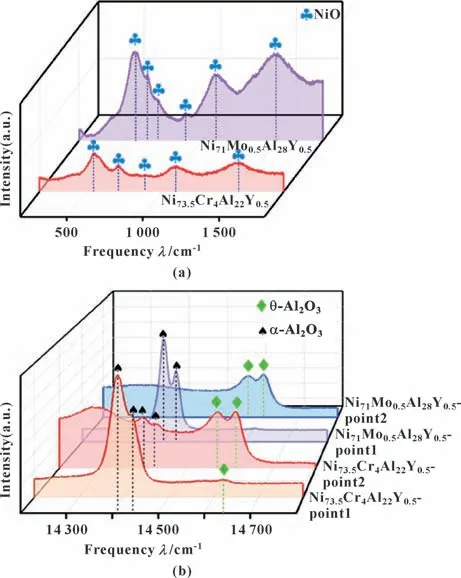

氧化表面和截面微观组织如图 8 所示,Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5合金具有相同的相结构:FCC_L12+Ni5Y+BCC_B2,其表面氧化形貌较为相似,但截面氧化情况却存在显著差异,对不同区域的氧化物结构进行表征,其拉曼光谱如图9 所示。对Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5合金的氧化行为差异进行分析并总结如下:

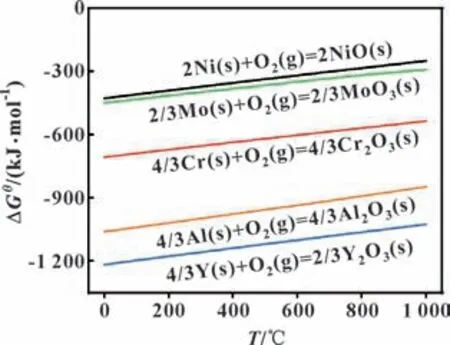

氧化行为共同点如下。(1)Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5合金表面均生成大量岛状的NiO,如图8(a)、图8(c)和图9(a)所示,这是由于沿晶界分布的Ni5Y 相在长时间氧化后生成。(2)基体相FCC_L12表面覆盖两层氧化物,内层为Al2O3,外层为NiO,这是由于FCC_L12相(Ni3Al)中Al 含量相对较少,难以形成致密稳定的Al2O3层,在长时间氧化过程中无法抑制Ni 的外扩散,因而在Al2O3层外侧也形成了少量NiO。热力学计算结果(见图10)表明Al2O3和NiO 的吉布斯自由能都为负值,但Al2O3吉布斯自由能更负,在氧化过程中更容易生成,这与氧化产物的分层现象吻合。(3)在BCC_B2 相表面仅形成Al2O3层,未探测到NiO,这是因为BCC_B2相(NiAl)中Al 含量相对较高,氧化初期合金表面可快速生成完整的Al2O3层,足以抑制Ni 的外扩散。(4)Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5合金表面均生成α-Al2O3(拉曼特征峰位置:14 400~14 500 cm-1)和θ-Al2O3(拉曼特征峰位置:14 600~14 700 cm-1)。

图8 Ni-Mo-Al-Y 和Ni-Cr-Al-Y 合金在750 ℃下氧化168 h 后表面和截面显微组织Fig.8 Surface and cross-sectional microstructure of Ni-Mo-Al-Y and Ni-Cr-Al-Y alloys oxidized at 750 ℃for 168 h:(a)Ni71Mo0.5Al28Y0.5 surface;(b)Ni71Mo0.5Al28Y0.5 cross-section;(c)Ni73.5Cr4Al22Y0.5 surface;(d)Ni73.5Cr4Al22Y0.5 cross-section

图9 Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5合金表面氧化物拉曼图谱Fig.9 Raman spectrums of the oxidized Ni71Mo0.5Al28Y0.5 and Ni73.5Cr4Al22Y0.5 alloys

图10 NiO,MoO3,Cr2O3,Al2O3和Y2O3的标准生成吉布斯自由能随温度的变化Fig.10 Standard Gibbs free energy changes(ΔGθ)of forming NiO,MoO3,Cr2O3,Al2O3and Y2O3 as a function of temperature

氧化行为的不同点如下。(1)Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5合金的内氧化行为存在较大区别,如图8(b)和8(d)所示,Ni71Mo0.5Al28Y0.5合金氧化168 h 后内氧化深度比Ni73.5Cr4Al22Y0.5合金更深,达到数十微米。这是因为氧气容易通过晶界向合金内部扩散,并且Ni71Mo0.5Al28Y0.5合金比Ni73.5Cr4Al22Y0.5合金析出更多沿晶界连续分布的Ni5Y 相,而在晶界连续网络状分布的Ni5Y 相不利于合金抗氧化性能的提高。同时热力学计算结果(见图10)表明:Y 是合金中最容易被氧化的元素,因此Ni71Mo0.5Al28Y0.5合金内氧化情况较严重。而Ni73.5Cr4Al22Y0.5合金中Ni5Y相呈现团簇状分布且含量较少,在晶界处不连续,无法为氧提供快速扩散通道,因此合金的内氧化不严重。(2)Ni71Mo0.5Al28Y0.5和Ni73.5Cr4Al22Y0.5合金中的BCC_B2 相含量存在显著差异,退火后Ni71Mo0.5Al28Y0.5合金中富Al 的BCC_B2 相大量析出且在基体中均匀分布,其在氧化过程中可快速形成完整的α-Al2O3层,抑制Ni 的外扩散和O 的内扩散,从而提高合金的抗氧化性能。而Ni73.5Cr4Al22Y0.5合金中BCC_B2 相含量较少且弥散分布,无法快速形成α-Al2O3保护氧化层,不利于合金抗氧化性能的提高。(3)使用拉曼光谱对Ni71Mo0.5Al28Y0.5合金表面氧化物岛状凸起位置和较平整位置进行检测,发现在岛状氧化物位置,NiO 大量存在,但同时存在抗氧化性能较差的θ-Al2O3信 号(见 图9(b))Ni71Mo0.5Al28Y0.5-point2,在氧化较平整区域进行测量,α-Al2O3信号强,几乎未探测到θ-Al2O3信号,而Ni73.5Cr4Al22Y0.5合金在不同位置中均有θ-Al2O3的存在。因此,Mo替代Cr 后,有利于α-Al2O3的生成,从而减少氧化 质量增加,提升合金的抗氧化性能。

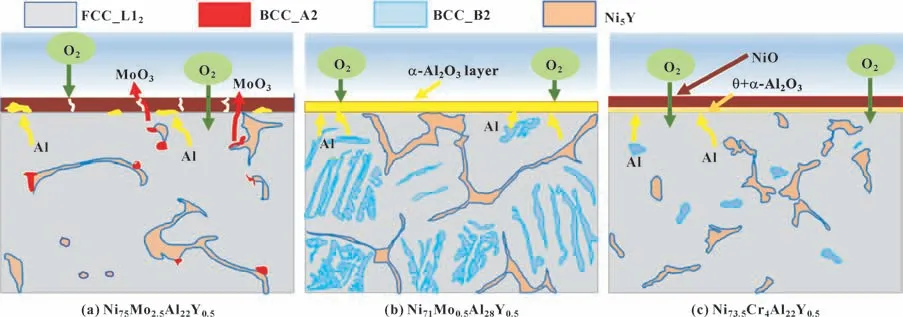

综上所述,适量Mo 元素(原子分数0.5%)改性极大促进了BCC_B2 相的析出,使其在氧化初期快速形成完整致密的α-Al2O3,阻隔Ni 的向外扩散和O的向内扩散,提高合金的抗氧化性能,但过量Mo 元素(原子分数2.5%)极易促进富Mo 的BCC_A2 相析出,使合金在氧化过程中发生严重失效。基于相图结果和实验结论,总结Mo 元素改性对NiMoAlY 合金的抗氧化行为和性能影响,其高温抗氧化机制示意图如图11 所示。Ni71Mo0.5Al28Y0.5合金的内氧化情况比Ni73.5Cr4Al22Y0.5合金严重,这是因为Ni5Y 相抗氧化能力较差,其沿晶界连续大量分布会对合金内氧化产生不利影响,如能调控Ni5Y 相的含量和分布,使其在晶界处不连续分布,将有效改善NiMoAlY 合金严重的内氧化现象。此外,基于Ni75Mo2.5Al22Y0.5合金高温氧化质量增加结果可知,具有BCC_A2 相(富Mo)的合金在高温环境下更容易氧化失效。因此,MMoAlY 合金的选择成分应位于BCC_B2 相区内,且要避免BCC_A2 相(富Mo)的出现。

图11 Ni-Mo-Al-Y 和Ni-Cr-Al-Y 合金氧化机制示意Fig.11 The oxidation mechanism of the Ni-Mo-Al-Y and Ni-Cr-Al-Y alloys:(a)Ni75Mo2.5Al22Y0.5,(b)Ni71Mo0.5Al28Y0.5,(c)Ni73.5Cr4Al22Y0.5

4 结论和展望

(1)采用Mo 元素改性制备的NiMoAlY 合金,添加少量Mo(原子分数0.5%)可促进富Al 的BCC_B2 相形成,有利于Al2O3的生成,提升合金的抗氧化性能,但是过量Mo 易促进富Mo 的BCC_A2 相析出,不利于合金的抗氧化性能提升。

(2)添加少量Mo 有利于氧化过程中亚稳态θ-Al2O3向稳态α-Al2O3转变,促进致密α-Al2O3氧化层形成,进一步提升合金抗氧化性能。

(3)NiMoAlY 合金中高占比且均匀分布的BCC_B2 相促进α-Al2O3保护膜的快速形成,从而提升合金抗氧化性能,但合金中高占比的Ni5Y 相在晶界处连续分布,为氧气提供扩散通道,导致内氧化加剧。

(4)在制备的NiMoAlY 合金中,添加少量Mo 提升了合金的抗氧化性能,但合金的内氧化情况较为严重,未来将通过活性元素含量设计和热处理工艺优化调控Ni5Y 相的含量、分布和形貌,改善合金的内氧化情况,最终从内氧化和外氧化两方面协同提升合金的抗氧化性能。