船用发动机重载工况下凸轮-滚轮副混合热弹流润滑分析∗

2023-12-06吕步高孟祥慧王成恩

吕步高 孟祥慧 王成恩

(上海交通大学机械与动力工程学院 上海 200240)

重型柴油发动机作为推进动力装置被广泛地应用 于海洋船舶上,其中凸轮-滚轮副和滚轮-滚轮销副构成的凸轮-滚轮从动件单元是配气机构的核心部件。凸轮-滚轮摩擦副属于高副接触,除受到弹簧力的作用之外,还承受来自燃油喷射器的极高负载。这可能会导致其发生严重磨损和疲劳失效等问题,降低使用寿命和柴油机性能[1]。据估计,典型发动机中超过20%的燃油能量用于克服摩擦,其中约15%用于凸轮机构[2]。因此,研究凸轮摩擦副的摩擦学性能,对提高燃油经济性及其使用寿命具有重要意义。

凸轮-滚轮摩擦副通常工作在弹流润滑状态下,其接触压力往往超过1 GPa,导致极薄的油膜厚度以及较为显著的微凸体接触现象,而这往往是凸轮机构发生表面磨损甚至胶合失效的原因。目前已经有大量的理论和实验工作对凸轮-滚轮摩擦副的摩擦学性能进行了研究。理论分析中的基础工作可以追溯到1992 年的DOWSON 等[3],他们使用准稳态线接触弹流润滑模型获得了整个凸轮运行循环内的最小油膜厚度,并与实验结果进行了比较。随后,研究人员对一些影响凸轮-滚轮摩擦副的关键因素进行了分析,如热效 应[4]、滚轮打滑[5]、微凸体接触[6]、滚轮形状[7]和表面涂层[8]等。

针对大功率船用发动机中的凸轮-滚轮摩擦副,来自燃油喷射器的燃油压力在运行过程中会剧烈波动,短时间内增加到数万牛顿随后又迅速下降。同时,凸轮-滚轮摩擦副的接触曲率半径和卷吸速度也会显著变化。这些严苛的工作条件使凸轮-滚轮接触的建模更加具有挑战性。SHIRZADEGAN 等[9]提出了全耦合的多物理场模型,用于分析涉及弹性变形、滚轮凸度和润滑剂黏度的凸轮-滚轮摩擦副的润滑现象。ALAKHRAMSING 等[10]提出了一种基于有限元法的凸轮-滚轮润滑模型,考虑了滚轮轴向表面轮廓和滚轮打滑现象。然而,这些模型未包括热效应也没有考虑微凸体接触的影响。最近,LI、朱建荣等[11-12]建立了一个瞬态热弹流润滑模型,用于凸轮-滚轮接触的研究,他们研究了热效应、滚轮凸度和滚轮倾斜度的影响。不过在他们的模型中没有考虑微凸体接触力,也未考虑来自燃油喷射器的极高作用力。

实验显示,如果凸轮轴的转速过高或凸轮-滚轮副的瞬时载荷过低,由于来自凸轮的拖动力不足,滚轮可能会发生打滑现象[13]。而仿真结果表明,由于滚轮的打滑现象导致凸轮-滚轮摩擦副的运动形式从纯滚动转为部分滑动,因而会降低接触区域的油膜厚度,对于润滑油的温升、摩擦力以及磨损有着十分显著的影响[11,14]。发动机在不同的运行阶段,其内部温度也会发生相应的变化,从冷启动到稳态运行,凸轮-滚轮摩擦副的工作温度逐渐升高。而温度会显著影响润滑油的流变特性,进而对于凸轮-滚轮摩擦副之间的油膜厚度、微凸体接触以摩擦和磨损产生影响,尤其是在重载工况下[15]。因此有必要研究不同工作温度下凸轮-滚轮摩擦副的摩擦学性能。

从以上研究现状和研究问题出发,本文作者开发了针对船用发动机重载工况的凸轮-滚轮副混合热弹流润滑模型,模型中考虑了接触面的弹性变形、热效应以及微凸体接触的影响。基于该模型,获得了在燃油喷射器的极高压力作用下凸轮-滚轮摩擦副整个运行周期内的摩擦学结果,包括最小油膜厚度、最大油膜压力和接触压力、油膜温升随凸轮转角的变化情况以及相应的摩擦和磨损损失,并且讨论了滚轮打滑以及不同环境温度对于凸轮-滚轮摩擦副性能的影响。

1 理论模型

1.1 凸轮-滚轮运动学和动力学分析

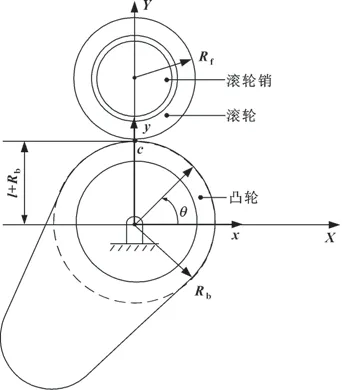

船用发动机的供油凸轮-滚轮机构示意图如图1所示,主要包括凸轮、滚轮、滚轮销等。凸轮在转动过程中,其接触半径、承载力以及卷吸速度会随着角度的变化而变化,通过运动分析和几何关系可以推导出凸轮-滚轮摩擦副的接触半径、承载力以及卷吸速度的计算公式。

图1 凸轮-滚轮机构示意Fig.1 Schematic of the cam-roller pair

1.1.1 凸轮-滚轮接触半径计算

凸轮-滚轮副可视为平面运动副。首先建立全局坐标系X-Y,坐标系的原点位于凸轮轴心位置,该坐标系固定在地面。随后建立局部相对坐标系x-y,坐标系原点位于凸轮上,坐标系的位置会随着凸轮的旋转而变化,如图1 所示。则当凸轮旋转角度为θ时,即相对坐标系转动了θ,全局坐标(X,Y)和局部坐标(x,y)的关系为

在全局坐标系中,凸轮和滚轮接触点c的坐标(Xc,Yc)为

式中:Rb为凸轮基圆半径;l为凸轮升程。

由数学关系可知,相对坐标系中任意一点的(x,y)的曲率半径ρ为

其中,f、fx、fy、f′x、f′y分别为运动坐标系系数,计算公式如下:

接下来将接触点c的坐标(Xc,Yc)代入上式中即可得到接触点处凸轮的曲率半径ρc,减去滚轮的半径Rf之后,即可得到在接触点位置的凸轮曲率半径:

考虑滚轮的半径,则接触点的等效曲率半径r为

1.1.2 凸轮-滚轮载荷计算

对船用发动机来说,凸轮-滚轮副中凸轮受到的力F分别为:弹簧的弹力(包括预紧力和凸轮运动产生的弹簧力),各部件(包括导向活塞、滚轮、滚轮销、衬套、下弹簧座、柱塞、定位销、1/3 弹簧)的惯性力,燃油喷射器的燃油压力,其载荷计算公式为

式中:F0为弹簧预紧力;Fs为弹簧弹力;Fi为惯性力;Fh为来自燃油喷射器的燃油压力。Fs和Fi计算如下:

式中:k为弹簧刚度系数;m为各部件质量和;ωc为凸轮角速度。

此外,与滚轮刚性连接的柱塞由于燃油喷射器的作用而受到一个方向向下的燃油压力,燃油压力随凸轮转动一个周期会发生剧烈波动,在燃油喷射的时间内会迅速增大而后降低。需注意的是,根据文中研究的凸轮型线,在凸轮轴转角为0°时升程为0,而在大于0°时滚轮开始上升,对应燃油压力也开始增大。

1.1.3 卷吸速度计算

凸轮和滚轮在运动的过程中,会将润滑油带入接触间隙内,进而形成流体动压润滑。卷吸速度Um的计算公式为

式中:Uc和Uf分别为凸轮和滚轮的运动速度。

若考虑滚轮的打滑现象,即滑滚比不为0,此时滚轮和凸轮的表面速度不相等,滚轮的运动速度可以写作:

式中:S为凸轮和滚轮之间的滑滚比。

文中将单独分析滚轮打滑即凸轮-滚轮滑滚比对于摩擦学性能的影响,具体内容可见下文。

1.2 凸轮-滚轮混合热弹流分析

1.2.1 流体润滑方程

凸轮-滚轮属于线接触,表面之间的流体动压润滑效应可以由雷诺方程计算。在燃油喷射器的极高燃油压力的作用下,凸轮-滚轮摩擦副之间的最小油膜厚度会处于亚微米级别,因此有必要考虑粗糙表面上微凸体对于润滑油流动的影响。考虑黏度和密度的变化,常用的一维瞬态平均雷诺方程[16]为

式中:x坐标平行于运动方向;t表示时间;p为流体压力;h为油膜厚度;ρ和η分别为润滑油密度和黏度;ϕx、ϕc、ϕs分别为压力、接触以及剪切流量因子[16-17]。

求解雷诺方程时,需要根据压力边界条件来确定积分常数。在边界已知的情况下,如在0≤x≤L,采用雷诺边界条件可表示为

通过求解雷诺方程,便可以得到润滑区域内流场的压力以及油膜厚度分布情况。

考虑弹性变形以及凸轮-滚轮的表面轮廓,油膜厚度方程如下所示:

式中:h0表示最小油膜厚度;v为弹性变形,每一点的弹性变形均为其他所有部分压力的叠加结果;Eeq为等效弹性模量;pa为微凸体接触压力。

1.2.2 微凸体接触计算

文中采用工程摩擦副分析时常用的GT 模型对微凸体接触力进行分析,该模型是由GREENWOOD 和TRIPP[18]提出,以Hertz 接触理论为基础,通过粗糙表面的统计学参数对微凸体接触压力进行计算,其表达式如下:

式中:F5/2(H)是量纲一膜厚H的函数,H=h/σ,对于微凸体高度符合高斯分布的粗糙表面来说,F5/2(H)可以表述为

为方便数值计算,上式通常采用如下的拟合公式计算[19]:

GT 模型中的系数K是两粗糙表面形貌参数的函数,其表达式为

式中:βc为粗糙表面微凸体曲率半径;ζc表示接触区域的微凸体密度。

1.2.3 能量方程

在润滑分析的过程中,油膜温升是因为润滑油内部的剪切作用和压缩作用产生的剪切热和压缩热引起的,所产生的热量通过热对流和热传导散失。适用于牛顿流体的二维能量方程[20]为

式中:c为润滑油的比热容;T为润滑油温度;k是润滑油的热传导系数;μa为接触摩擦因数;u和w则分别是润滑油在x向和z向的速度。

等式左边第一项为热对流,第二项为z方向的热传导。等式右边分别表示压缩热、剪切热和微凸体接触摩擦热。

两固体的能量方程表达式为

式中:cc、ρc、kc和zc分别表示凸轮的比热容、密度、热传导系数和与膜厚平行的方向;cf、ρf、kf和zf分别表示滚轮的比热容、密度、热传导系数和与膜厚平行的方向。

施加在能量方程组的边界条件,在x向的计算区域为xs~xe,而在凸轮和滚轮的zc向和zf向(即平行于油膜厚度的方向)则是采用文献[4]中提出的3.15倍的赫兹接触半宽(文献指出3.15 倍的赫兹接触半宽足够保证使温度梯度在边界处为0)。

式中:b为赫兹接触半宽。

由油膜能量方程看出,需要求出x、z方向上的速度u和w才能求取油膜的温度T。润滑油膜的速度w可以通过连续性方程求得,连续性方程的表达式如下所示:

润滑油膜的速度u计算方程为

1.2.4 润滑油流变方程

在考虑承受高载荷的凸轮-滚轮的润滑中,黏-压-温效应应该综合进行考虑。文中采用Roelands 公式[21]来确定润滑油的黏度、油膜压力和油膜温度之间的综合关系。

式中:η0为初始状态下的黏度;T0为环境温度。

较高的润滑油压力和润滑油温升也会对润滑油的密度产生较大的影响。采用如下的润滑油密度、压力和温度关系[22]:

式中:ρ0为初始状态下的密度;D为热膨胀系数。

1.2.5 载荷平衡方程

此外,在润滑问题的求解的过程中,润滑区域内的油膜压力以及微凸体接触压力要与外载荷平衡。平衡方程的表达式如下所示:

1.2.6 摩擦及磨损评估

文中的摩擦力可以分为滑动摩擦力和滚动摩擦力,当凸轮-滚轮发生打滑,即二者的相对速度不为0,便会产生滑动摩擦力。总摩擦力f的计算公式如下:

式中:fs表示滑动摩擦力;fr表示滚动摩擦力。

滑动摩擦力fs的计算公式[23]为

式中:ϕf和ϕfs表示流量因子[17];μa表示微凸体接触摩擦因数。

上式中等式右边第一项表示润滑油黏性剪切摩擦力,第二项表示微凸体接触摩擦力。

滚动摩擦力fr的计算公式为

式中:ϕfp为流量因子[17]。

与之相对应地,摩擦功率的贡献来源可以分为滑动摩擦功率以及滚动摩擦功率,前者与滑动摩擦力以及凸轮和滚轮之间的滑动速度,即相对速度相关,后者与滚动摩擦力以及凸轮和滚轮之间的滚动速度相关。总摩擦功率P计算公式[10]为

在上式中,等号右边第一项表示滑动摩擦功率损失,第二项表示滚动摩擦功率损失。

采用磨损负载(wear load)[24]来评估凸轮-滚轮摩擦副表面的磨损情况,一个周期内的磨损负载由微凸体接触压力以及凸轮-滚轮相对滑动速度来确定:

式中:tcycle为凸轮运行一个周期的时间。

从式(32)可以看到,一旦滚轮发生打滑现象,即凸轮和滚轮表面速度不相等,表面磨损就会发生。

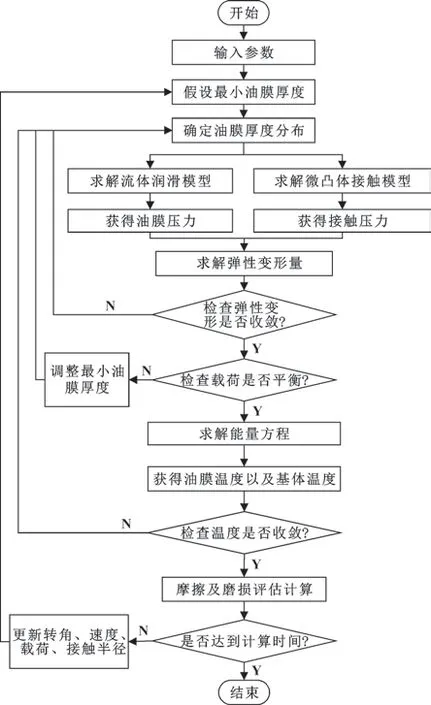

1.2.7 数值计算流程

以上混合热弹流润滑模型的数值计算流程如图2所示。在输入相关模型以及工况参数之后,求解流体润滑以及微凸体接触模型得到压力分布以及弹性变形量收敛之后的膜厚分布。随后,把求解出的压力和膜厚分布作为输入参数输入到能量方程计算模块,求解出收敛的温度解。比较温度迭代前后的计算结果,如果满足收敛条件,则认为得到了压力、膜厚和温度分布的正确解,并进行摩擦和磨损评估计算;如果不满足温度收敛条件,则在新的温度分布下继续求解润滑和接触模型,这样反复迭代直至达到收敛。通过以上计算流程,实现了热-流-固耦合分析计算。文中采用的总温度收敛条件如下:

图2 计算流程Fig.2 Computation flow

2 结果与讨论

2.1 重载工况下凸轮-滚轮摩擦学结果

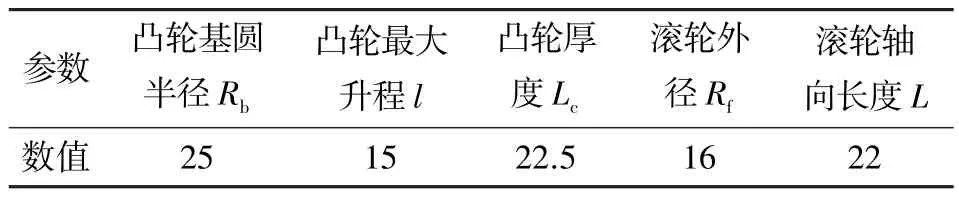

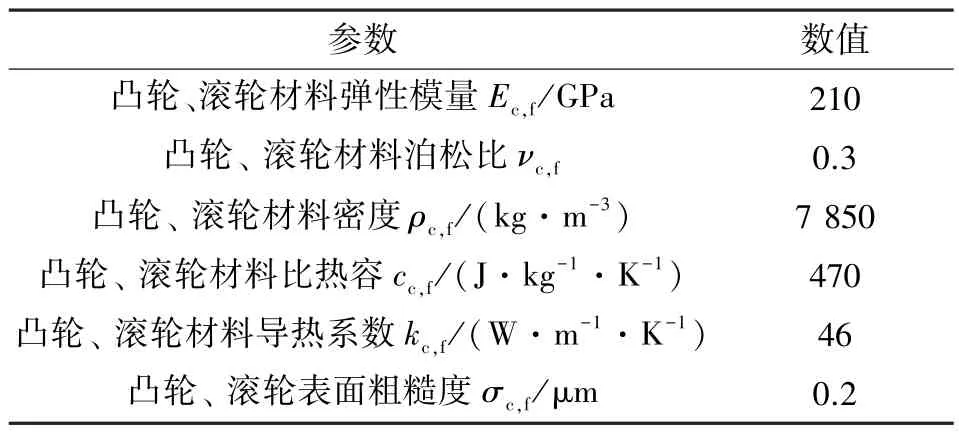

文中研究所用的凸轮-滚轮摩擦副结构以及材料参数分别如表1 和表2 所示,润滑油参数如表3 所示。凸轮-滚轮摩擦副中凸轮轴的转速为2 538 r/min,额定工作温度为40 ℃。

表1 凸轮-滚轮摩擦副结构参数 单位:mmTable 1 Key parameters of the cam-roller pair Unit:mm

表2 凸轮-滚轮摩擦副材料参数Table 2 The material properties of cam-roller pair

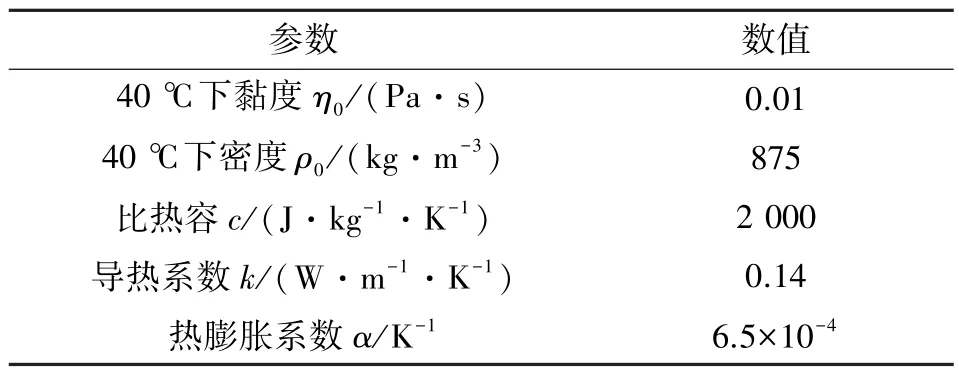

表3 润滑油参数Table 3 The lubricant rheological parameters

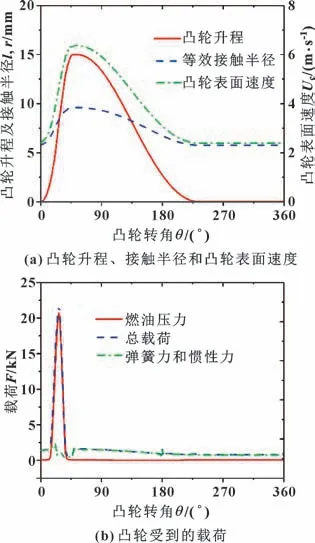

图3 所示为凸轮-滚轮摩擦副运动学和动力学计算结果,包括凸轮的升程曲线、等效接触半径、凸轮表面速度、喷油器燃油压力、弹簧力和惯性力以及凸轮-滚轮受到的总载荷。可以看到,随着凸轮转动,其升程逐渐上升,随后在50°的位置下降,360°之后完成一个运动循环。随着凸轮升程的增加,接触半径也逐渐增加,并在50°达到最大值,随后逐渐下降。凸轮表面速度与接触半径的变化趋势一致。针对来自于喷油器的燃油压力,它在初始时刻接近于0,当凸轮转角达到15°之后,燃油压力开始迅速增大,并在30°附近达到最大值,而后迅速下降,并在35°附近降为0 左右。可以看到,凸轮和滚轮受到的总载荷以燃油压力为主,并且燃油压力的最大值为20 kN 以上,远高于凸轮机构的弹簧弹力和惯性力。因此,针对于船用发动机,在喷油器燃油压力的作用下,凸轮和滚轮之间的接触力会增加一个数量级以上,这容易造成凸轮机构发生显著的微凸体接触甚至磨损失效等现象。

图3 凸轮-滚轮摩擦副运动学和动力学计算结果Fig.3 Kinematics and dynamics results of the cam-roller pair:(a)cam lift,contact radius and cam surface speed;(b)applied load

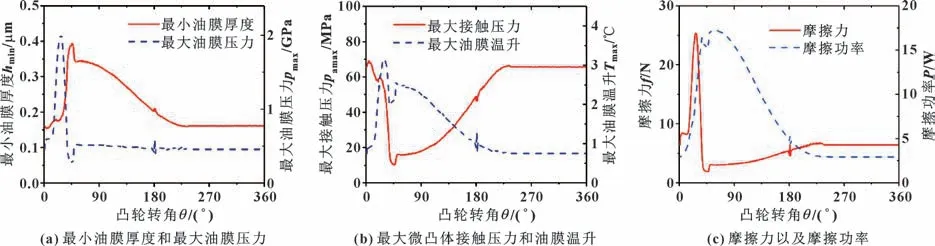

接下来,将凸轮-滚轮之间的运动与动力学计算结果作为输入参数,求解混合热弹流润滑模型,得到了纯滚动条件下凸轮-滚轮摩擦副的摩擦学计算结果。图4 所示为一个周期内凸轮-滚轮摩擦学计算结果,包括最小油膜厚度、最大油膜压力、最大接触压力、最高油膜温升、摩擦力以及摩擦功率。从最小油膜厚度的变化趋势来看(见图4(a)),其主要受到载荷以及卷吸速度的影响。具体来看,随着凸轮转动,来自喷油器的燃油压力迅速增大,滚轮受到挤压,造成油膜厚度逐渐减小并达到最小值,对文中对象和工况来说最小值约为0.15 μm;而后燃油压力保持相对稳定,并维持在一个较高的水平上,此时卷吸速度逐渐增加,凸轮-滚轮之间的流体动压效果增强,油膜厚度逐渐增加;在30°之后,喷油器的燃油压力迅速下降,造成油膜厚度迅速增加并在凸轮转角46°附近到最大值,约为0.4 μm;最后,随着卷吸速度逐渐下降,油膜厚度也持续下降。对于文中的研究,载荷增加期间,即燃油压力作用阶段,凸轮的表面速度以及卷吸速度也在增加(如图3 所示),因此凸轮-滚轮摩擦副之间的流体动压效应有所增强,油膜厚度会略有增加,并未出现油膜厚度的最小值。但值得注意的是,高载荷的影响在油膜厚度的变化曲线中依然有所体现,即在最大载荷作用时刻(凸轮转角30°附近),出现了局部的油膜厚度最小值,如图4(a)中紫色圆圈标注所示。最大油膜压力的变化情况与凸轮-滚轮之间的接触载荷变化趋势基本一致,即在凸轮转角15°~30°范围内达到峰值,约为2 GPa,而后迅速降低。

图4 凸轮-滚轮摩擦副摩擦学计算结果Fig.4 Tribological results of the cam-roller pair:(a)minimum oil film thickness and maximum oil film pressure;(b)maximum asperity contact pressure and oil film temperature rise;(c)friction force and friction power

微凸体接触压力的变化与最小油膜厚度的变化趋势直接相关,并且呈现出相反的趋势(见图4(b))。即在油膜厚度最大值处接触压力最小,而在油膜厚度最小值处,接触压力最大,约为70 MPa。可以看到,由于受到极高的燃油压力,凸轮和滚轮之间的油膜厚度很小,并不能完全将接触表面分隔,微凸体接触情况相对严重。根据油膜温升的变化趋势可以看到,油膜温升受到接触载荷和凸轮表面速度的同时作用,即随着凸轮的转动,柱塞燃油压力和卷吸速度逐渐增加,摩擦热产生增多,油膜温度持续上升,并在凸轮转角30°附近达到第一个峰值,约为3 ℃;而后喷油器的燃油压力迅速下降,油膜温升也快速下降;但随着卷吸速度的增加,油膜温升也逐渐增加并达到了第二个峰值。最后,卷吸速度持续下降,油膜温升也随之降低。从温升的计算结果来看,凸轮和滚轮之间的油膜温升现象并不显著,这主要是由于纯滚动的假设,凸轮-滚轮之间没有相对滑动,因此也没有剪切摩擦热的产生,从而导致温度上升并不明显。针对于非纯滚动条件下,即考虑凸轮打滑的计算结果随后进行计算和讨论。

图4(c)所示为凸轮-滚轮之间摩擦力以及摩擦功率的变化曲线。可以看到凸轮-滚轮之间的摩擦力和载荷曲线的变化趋势基本一致,即摩擦力先迅速增加,接下来燃油压力迅速减小,摩擦力也快速下降,最后随着总载荷的逐渐上升而增大。在整个运动周期内,摩擦力的峰值出现在凸轮转角30°附近,约为26 N。摩擦功率的变化趋势主要与凸轮表面速度相关,即随着速度的增加,摩擦功率逐渐上升,并在凸轮转角55°附近到达最大值,约为17 W;随后逐渐下降到最小值,约为3 W。

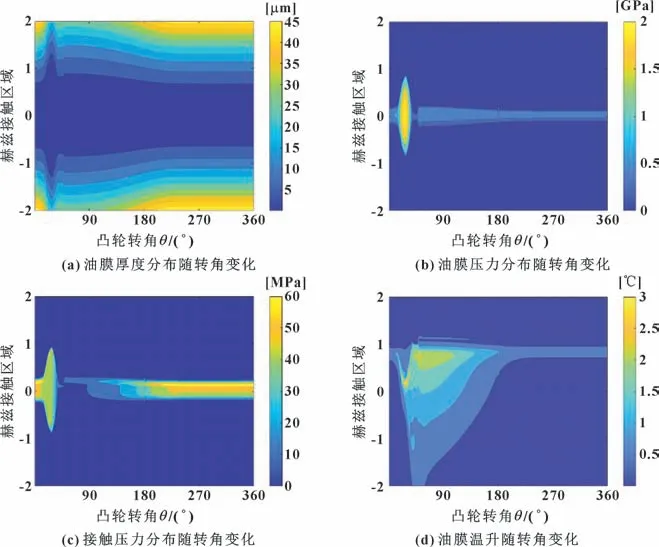

图5 所示为一个周期内凸轮-滚轮之间油膜厚度、油膜压力、接触压力以及油膜温升在赫兹接触区内的分布情况,其中横坐标表示凸轮转动的角度,纵坐标表示凸轮-滚轮的接触区域,即赫兹接触区。可以看到,在燃油压力作用期间,由于受到较大的接触压力,凸轮-滚轮摩擦副之间的赫兹接触区域明显增大。油膜压力的峰值也集中在燃油压力作用期间,即在凸轮转角15°~35°范围内,油膜压力迅速增加,随后在35°之后,喷油器燃油压力下降为0,油膜压力也到显著降低。值得注意的是,接触压力的峰值出现在油膜的出口附近,这是由于油膜会在出口位置产生颈缩现象,从而出现最小油膜厚度,并产生最高的微凸体接触压力。这也是弹流润滑状态的典型标志[25]。润滑油温升集中在赫兹接触区域内,并且在燃油压力的峰值附近出现了最高的油膜温升。

图5 油膜厚度、油膜压力、接触压力以及油膜温升分布云图Fig.5 Distribution nephograms of film thickness(a),film pressure(b),contact pressure(c),and film temperature rise(d)

2.2 环境温度的影响

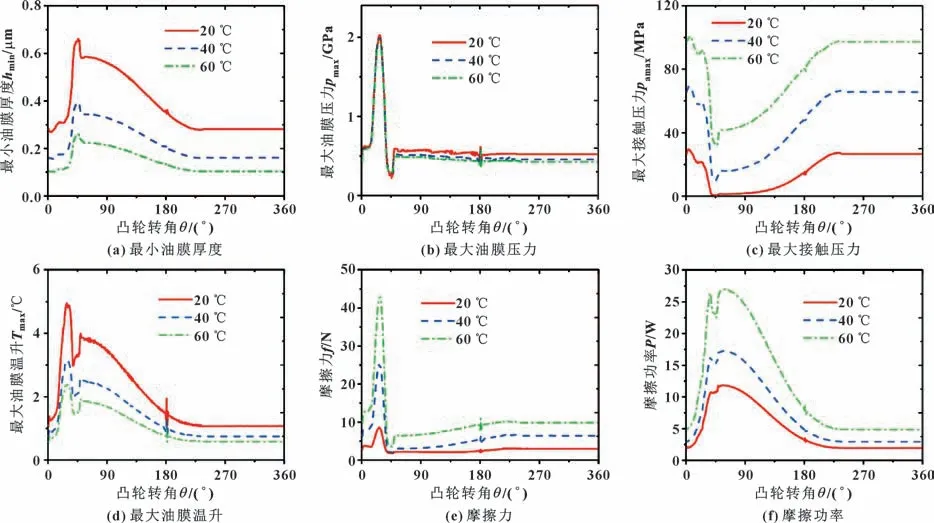

图6 所示为不同环境温度下(20、40 和60 ℃)凸轮-滚轮摩擦副的摩擦学计算结果,包括最小油膜厚度、最大油膜压力、最大接触压力、最大油膜温升、摩擦力以及摩擦功率。

图6 不同环境温度下摩擦学计算结果Fig.6 Tribological results under different ambient temperatures:(a)minimum oil film thickness;(b)maximum oil film pressure;(c)maximum contact pressure;(d)maximum oil film temperature rise;(e)friction force;(f)friction power

由图6 可以看到,随着环境温度的增加,最小油膜厚度以及油膜压力减小,这主要是由于高环境温度会使润滑油的黏性下降,进而降低其承载能力。与之相对应,摩擦副表面会有更多的微凸体发生接触,因此最大接触压力显著增加。此外,油膜温度也有所下降,这主要是因为在纯滚动条件下,造成润滑油温升的只有压缩热(见公式(20)),而环境温度上升导致润滑油压力下降,因此产热减少,润滑油的温升降低。随着环境温度的上升,摩擦力和摩擦功率都有所增加,这主要是由更高的微凸体接触力造成的。

通过以上结果和分析,可以看到,与之前的研究[3,12]有所不同的是:由于受到燃油喷射器极高的压力,船用发动机的凸轮-滚轮摩擦副呈现出了典型的混合润滑的特点,这同时也证明了在建模过程中考虑微凸体接触的必要性。

2.3 滚轮打滑的影响

研究表明,滚轮打滑会对凸轮-滚轮摩擦副的摩擦学性能产生十分显著的影响[11,13]。相关分析指出,滚轮打滑往往发生在凸轮的拖动力不足,造成滚轮的表面速度低于凸轮,进而造成打滑现象[14]。因此,滚轮打滑与凸轮-滚轮摩擦副的载荷密切相关,并且载荷越小,越容易发生打滑现象,即滑滚比越高。但在重型柴油机中,凸轮-滚轮摩擦副的滑滚比普遍小于0.001[14]。据此,文中计算了不同滑滚比下凸轮-滚轮摩擦副的摩擦学结果。

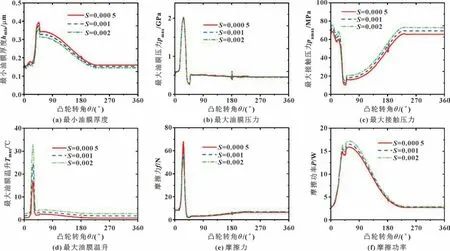

图7 所示为不同滑滚比下(0.000 5、0.001 和0.002)凸轮-滚轮摩擦副的摩擦学计算结果,包括最小油膜厚度、最大油膜压力、最大接触压力、最大油膜温升、摩擦力以及摩擦功率。可以看到,随着滑滚比的增加,最小油膜厚度有所下降,这主要是由于滚轮打滑导致剪切摩擦热的产生继而致使润滑油温升增大、黏度降低,因而油膜厚度减小;同时,微凸体接触压力也有所增大,但最大油膜压力基本不变。就摩擦力的计算结果来看,在燃油压力作用期间,摩擦力随滑滚比的增加有所下降,这主要是因为此时的温升很高,造成润滑油的黏性剪切力显著下降,文献[11]展示出了相同的变化趋势。但在其他时刻,滑滚比增加则摩擦力也增大。摩擦功率受到凸轮-滚轮相对滑动速度的影响,当滑滚比增加时,即凸轮-滚轮相对滑动速度扩大,摩擦功率也会增加。

图7 不同滑滚比下摩擦学计算结果Fig.7 Tribological results under different slide/roll ratios:(a)minimum oil film thickness;(b)maximum oil film pressure;(c)maximum contact pressure;(d)maximum oil film temperature rise;(e)friction force;(f)friction power

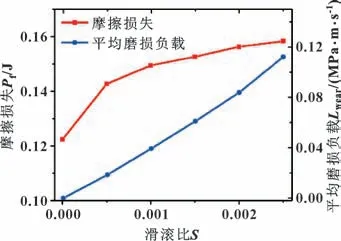

图8 所示为不同滑滚比下凸轮-滚轮摩擦副在一个周期内摩擦损失和平均磨损负载的变化趋势。可以看到一旦滚轮发生打滑现象,即滑滚比不为0,凸轮-滚轮之间的摩擦损失会迅速增加,同时会产生表面磨损。随着滑滚比的增加,摩擦损失的上升趋势有所放缓,这是因为滑滚比增加,润滑油温升也增大,致使润滑油的黏性剪切力有所下降,因此摩擦损失会逐渐稳定。但平均磨损负载会迅速增加,这是因为在高滑滚比下油膜黏度和厚度也较小,致使更多的微凸体发生接触,同时凸轮-滚轮之间的相对滑动速度也会增加。由公式(32)可知,以上2 个原因均会导致磨损负载持续增加。

图8 不同滑滚比下摩擦损失和平均磨损负载变化趋势Fig.8 Variations of friction loss and average wear load versus slide/roll ratio

3 结论

针对船用发动机重载条件下的凸轮-滚轮摩擦副,建立考虑喷油器极高燃油压力作用的混合热弹流润滑模型,并对凸轮运行整周期的摩擦学结果进行了分析,讨论了不同环境温度以及滚轮打滑的影响,主要结论如下:

(1)来自喷油器的燃油压力主导了船用发动机凸轮-滚轮副摩擦学结果的变化趋势,即:在燃油压力作用期间,凸轮-滚轮摩擦副的油膜厚度很小同时微凸体接触压力以及摩擦力均较高;但在纯滚动假设下润滑油温升情况并不显著。

(2)随着环境温度的提高,凸轮-滚轮摩擦副的油膜厚度以及油膜温升会有所下降,而微凸体接触压力、摩擦力以及摩擦功率均会显著增加,凸轮-滚轮摩擦副呈现出了混合润滑的特点。

(3)滚轮打滑会造成凸轮-滚轮摩擦副的油膜厚度减小,同时造成油膜温升以及微凸体接触压力增大。并且随着打滑情况的加剧,摩擦损失以及表面磨损均会持续增加,尤其是表面磨损情况的增加更为严重。