异戊胶-杜仲胶化学组装和物理共混体系的相结构和性能的对比*

2023-11-19王新原黄意棋刘华润方庆红

吕 瑶,王新原,黄意棋,刘华润,杨 凤,方庆红**

(1.沈阳化工大学 材料科学与工程学院,辽宁 沈阳 110142;2.辽宁省橡胶弹性体重点实验室,辽宁 沈阳 110142)

天然橡胶(NR)是一种以顺式-1,4-聚异戊二烯为主要成分的天然高分子材料,是我国国防工业和国民经济的基础材料,是一种重要的战略物质。受自然条件限制,我国适宜种植NR的区域十分有限,仅在海南、云南等地少量种植。同时,我国NR消耗量巨大,导致我国超过70%的NR依赖进口,严重受制于人。开发NR替代品,降低我国NR进口依存度,对于缓解目前严重依赖国外的被动局面具有重要的战略意义。异戊橡胶(IR,人工合成顺式-聚异戊二烯)是结构和性能最接近NR的合成橡胶胶种。但IR应变诱导结晶能力不足、生胶格林强度较NR低、加工性能差。与硫化的NR比,IR硫化胶的硬度、定伸应力和拉伸强度比较低,抗撕裂性能和抗裂纹生长性能等仍然与NR有较大差距。目前,IR替代NR比例仅占20%[1],IR市场发展空间严重受限。

杜仲胶(EUG)是我国特有的生物高分子材料,与NR互为同分异构体。近年来,它被视为世界上除NR之外具有巨大开发前景的优质天然胶资源之一[2]。多项研究表明,EUG与NR、丁苯橡胶、氯丁橡胶等具有良好的相容性,因EUG的对称有序链结构,共固化后硫化胶中EUG中存在微晶,呈现高耐磨、高抗撕裂、优异耐疲劳、抗湿滑、动态滞后小等优点[3],是未来替代NR和石油基合成橡胶的理想材料。但EUG易结晶的特性所引发的下述问题限制了其工业化进程[4]:第一,由于EUG易结晶的特点,与其他橡胶并用时,存在常温加工差异以及难以精准调控结晶度;第二,物理共混体系中填料分散不均匀[5];第三,物理共混硫化胶为“海-岛”两相结构,其相结构和界面参数不易调控[6]。因此,如何解决上述问题,成为目前橡胶领域研究的热门话题。

现阶段高性能轮胎用橡胶材料主要采用纳米颗粒进行增强。而炭黑是橡胶增强的传统纳米填料,其研究时长已达150年。自20世纪90年代,粒子更细、表面含有可反应硅羟基的纳米二氧化硅(SiO2,白炭黑)开始应用于轮胎橡胶的增强[7]。通过应用硅烷偶联剂使白炭黑与橡胶间形成适当的化学“桥连”,可显著降低橡胶材料的滞后损失,降低轮胎滚动阻力,改善抗湿滑性能[8]。由于白炭黑表面硅氧健以及硅羟基的存在,当白炭黑直接加入到橡胶中进行补强时,白炭黑粒子之间由于氢健的作用而发生聚集,导致补强后的橡胶性能很差[9]。冷泽键等[10]采用白炭黑替代一部分炭黑,并加入一定量的硅烷偶联剂,发现复合材料的佩恩效应明显降低,胎面胶的滞后效应和滚动阻力有了明显的改善。Chu等[11]采用炭黑、白炭黑与黏土并用体系,在苛刻的路况环境下,该体系制备的轮胎均表现出优异的耐切割、耐磨耗、抗崩花掉块性能,轮胎胎面花纹完整,磨耗较少,服役寿命至少提高20%以上。

化学合成和组装是科学家们创造各类新物质和新材料的两种基本手段,化学家致力于利用键能较弱的各种非共价键,包括氢键、π-π相互作用、偶极作用、静电作用和亲疏水作用等,构筑具有更复杂结构和更强功能的各类分子组装体[12]。本文以IR和EUG为基材,以炭黑和白炭黑为增强填料,通过引入四氨基吡啶提供氢键,使得两种橡胶以化学链接的方式组合,在基于动态氢键的IR和EUG的化学组装胶合成的基础上,对比研究了硫化助剂种类和用量对物理共混体系和化学组装体系硫化特性的影响;化学组装体系和物理共混体系相结构对比;促进剂对组装胶硫化特性和填料分散性的影响;氢键的存在和白炭黑的引入对物理共混体系和化学组装体系各项性能的影响。

1 实验部分

1.1 原料

EUG:经甲苯-乙醇体系溶解-沉淀提纯后使用,山东贝隆新材料科技有限公司;IR:三橡轮胎有限公司;甲苯:分析纯,天津华东试剂厂;石油醚(90-120):分析纯,天津博迪化工股份有限公司;甲酸(HCOOH,88%)、双氧水(H2O2,30%):天津市大茂化学试剂厂;4-氨基吡啶(4-AP):分析纯,上海麦克林生化科技有限公司;炭黑N234、白炭黑、不溶性硫磺、氧化锌、硬脂酸、防老剂4010、RD、促进剂NS、促进剂DZ:三橡轮胎有限公司。

1.2 仪器及设备

RM-200A型转矩流变仪:哈尔滨哈普电气技术有限公司;SS-8160A50-S型平板硫化仪:东莞市松恕检测仪器有限公司;3365型万能试验机:美国英斯特朗公司;XHS型邵氏硬度计:营口市材料试验机厂;DMA850型动态热机械分析仪:美国TA公司;HITACHIS-570型扫描电子显微镜:日本日立公司。

1.3 试样制备

1.3.1 IR-EUG的化学组装过程

在硫化过程中实现IR与EUG的化学组装。将90份(质量分数,下同)GEIR和10份GEEUG加入到RM-200A型转矩流变仪中,温度设定为70 ℃。在60 r/min转速下混合15 min,依次加入5份氧化锌、2份硬脂酸、1份防老剂RD、1份防老剂4010、1份促进剂NS、15份炭黑 N234,3.75份偶联剂 Si69、15份白炭黑、2.5份S,继续混合1.5 min后出料,在145 ℃、35 MPa条件下硫化得到化学组装硫化胶,简写为CA15CB15SiO2硫化胶。

1.3.2 IR、EUG和物理共混体系的制备过程

分别将100份(质量份数,下同) IR、100份 EUG、90 份IR和10份EUG加入到RM-200A型转矩流变仪中,温度设定为70 ℃。在60 r/min转速下混合15 min,依次加入5份氧化锌、2份硬脂酸、1份防老剂RD、1份防老剂4010、1份促进剂 NS、15份炭黑N234,3.75份偶联剂 Si69、15份白炭黑、2.5份S,继续混合1.5 min后出料,在145 ℃、35 MPa条件下硫化得到IR、EUG、90份IR和10份EUG的物理共混体系的硫化胶,分别简写为IR15CB15SiO2、EUG15CB15SiO2、PB15CB15SiO2。

1.4 测试与表征

1.4.1 拉伸性能和撕裂性能

拉伸性能和撕裂性能在万能试验机上进行测试。拉伸性能按照GB/T 1040.1—2006进行测试,速率为500 mm/min;撕裂性能按照GB/T 529—1999进行测试,速率为100 mm/min。

1.4.2 动态机械性能

DMA曲线动态热机械分析仪上进行测试。测试条件:频率为10 Hz,温度为-100~80 ℃,升温速率为5 ℃/min,测试模式为单悬臂梁模式。

1.4.3 扫描电子显微镜分析

通过扫描电子显微镜观察分析样品淬断面的形貌。

1.4.4 耐屈挠疲劳性能

在屈挠疲劳试验机上进行测试。室温条件下按照GB/T 13934—92进行测试,夹持器运动频率为(5.00±0.17)Hz(290~310 r/min)。

1.4.5 动态压缩生热性能

在压缩生热试验机上进行测试。按照GB/T 1687—2016进行测试,测试条件:测试温度为55 ℃、预热时间为30 min、测试时间为25 min、压缩频率为30 Hz、预应力为1.0 MPa。

2 结果与讨论

2.1 硫化反应条件对组装胶硫化特性的影响

CA15CB15SiO2化学组装胶分子结构中含有吡啶基团、氨基和环氧基团,可以与硫化体系中的促进剂和活化剂发生相互作用,从而影响硫化反应进程。为此,采用L4(23)正交实验,研究了硫磺用量、进剂种类和用量对化学组装胶的硫化特性的影响。图1为对应正交实验不同体系的硫化曲线。

硫化时间/min图1 正交实验硫化胶对应硫化曲线

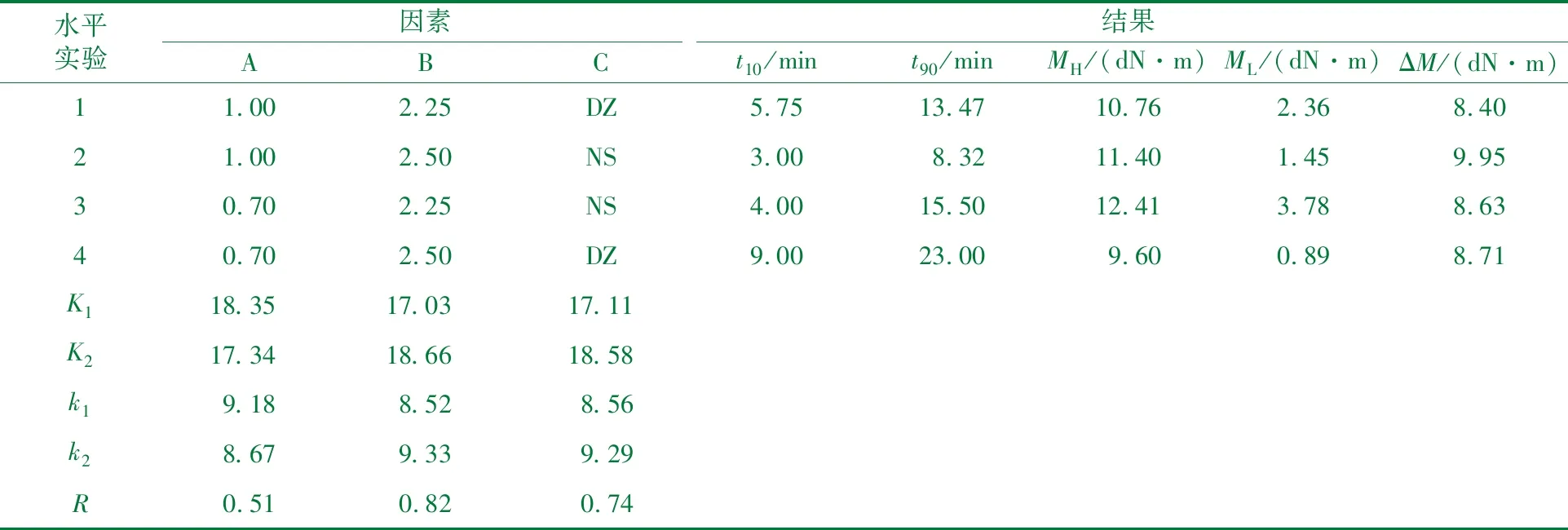

正交实验因子、水平及结果见表1。其中,焦烧时间(t10)和工艺正硫化时间(t90)分别为加热开始至转矩上升到最大转矩(MH)的10%和90%所需要的时间;ΔM是以MH与最低扭矩(ML)的差值,可以间接反映交联程度[13]。

表1 促进剂种类、用量及硫磺用量对硫化胶硫化特性的影响正交实验结果1)

1) A为促进剂用量(质量份);B为硫磺用量(质量份);C为促进剂种类;K1,K2为每个因子各水平下试验指标值之和;k1,k2为实验指标平均值;R为实验指标极差值。

根据图1和表1,与DZ体系相比,NS体系呈现出明显短的t10和更快的硫化速率,NS体系的t10和t90均明显小于DZ体系。NS和DZ均为次磺酰胺类促进剂,次磺酰胺类促进剂的t10的长短和硫化速率的快慢取决于促进剂分子中胺的性质。胺的碱性越强,硫化速率越快;胺的空间位阻越大,t10越长,而硫化速率下降[14]。根据图2中二者的分子结构,DZ分子中胺的空间位阻明显大于NS分子;NS分子中胺的酸度系数(pKa)为0.55±1.95,DZ的pKa为0.23±0.20,DZ的碱性明显弱于NS,因此,NS更有利于化学组装胶的快速充分硫化。

图2 NS和DZ的分子结构式

从表1还可以看出,随着硫磺用量和促进剂用量的增加,t10和t90减小,ΔM增加。以ΔM为目标函数,对影响组装胶硫化特性的上述主要因素进行了优选。从表1可以看出,三个实验因素对化学组装胶硫化特性的影响由大到小的顺序为:硫磺用量、促进剂种类、促进剂用量,最佳硫化配方为促进剂为NS、用量为1份,硫磺用量为2.5份。

进一步对比分析了最佳硫化配方条件下IR15CB15SiO2、EUG15CB15SiO2、PB15CB15SiO2和CA15CB15SiO2硫化胶体系的硫化特性,硫化曲线见图3,硫化特性数据列于表2。

硫化时间/min图3 硫化胶的硫化曲线

表2 硫化胶的硫化特性数据

根据图3可知,EUG15CB15SiO2体系的t10和t90明显低于IR15CB15SiO2体系,ΔM值高于IR15 CB15SiO2体系,这一结果与无填料的对应体系结果一致,证实反式-聚异戊二烯分子的硫化反应的速率高于顺式-聚异戊二烯体系。PB15 CB15SiO2体系的硫化特性与IR15CB15SiO2体系几乎相同。与PB15CB15SiO2相比,CA15CB 15SiO2的t10和t90明显低于物理共混体系,原因是碱性吡啶基团可以加速硫化反应[15]。

2.2 IR、EUG、物理共混体系和化学组装体系硫化胶力学性能对比

图4为IR15CB15SiO2、EUG15CB15SiO2、PB15CB15SiO2和CA15CB15SiO2四种硫化胶的应力-应变曲线,表3总结了四种硫化胶的力学性能。

形变程度伸长率/%图4 硫化胶的应力-应变曲线

表3 硫化胶的力学性能对比

由图4可知,EUG体系的应力-应变曲线与其他三体系不同,首先发生弹性变形,然后出现屈服现象,当应变量达到100%附近,随着应变的增加,开始发生应变硬化,直至断裂。IR15CB15 SiO2、PB15CB15SiO2和CA15CB15SiO2体系均表现出软而韧的弹性体的应力-应变行为,随应力增加、应变量增加,在伸长率超过200%后缓慢发生应变硬化,直至断裂。不同之处在于,CA15 CB15SiO2体系应变硬化出现早,且程度最大;PB15CB15SiO2体系出现应变硬化最晚、程度最小。这一结果说明,炭黑和白炭黑填料的存在没有破坏化学组装胶体系中IR和EUG分子链之间的氢键作用,分子间氢键促进了化学组装胶体系的应变诱导结晶行为[6]。

根据表3,EUG15CB15SiO2体系的硬度是IR15CB15SiO2的174%、PB15CB15SiO2和CA15 CB15SiO2的硬度相差不大、CA15CB15SiO2的硬度略大于PB15CB15SiO2体系。EUG15CB15SiO2体系的拉伸强度小于IR15CB15SiO2体系,但定伸模量和断裂伸长率均明显高于IR15CB15SiO2硫化胶。与IR15CB15SiO2相比,PB15CB15SiO2硫化胶的拉伸强度和定伸模量均有所降低,断裂伸长率稍有增加。CA15CB15SiO2的定伸应力与IR15CB15SiO2相当,拉伸强度和断裂伸长率均为四种硫化胶的最大值,拉伸强度高达28.82%,断裂伸长率高达715%。图5为IR15CB15SiO2、EUG15CB15SiO2、PB15CB15SiO2及CA15CB15SiO2硫化胶的撕裂强度对比。

图5 硫化胶的撕裂强度

从图5可以看出,化学组装胶表现出最高的撕裂强度。综上所述,化学组装胶表现出优异的力学性能,分析原因在于,该体系中同时存在牺牲键和纳米增强两种橡胶增强技术[16-18]。纳米尺寸白炭黑增强粒子的存在和均匀分散可显著提高硫化胶的拉伸强度。此外,在拉伸过程中,氢键作为牺牲键优先断裂,消耗大量的能量;氢键作用可明显促进橡胶分子间的应变诱导结晶,因此可以增强增韧[19]。此外,物理共混体系和化学组装体系拉伸性能的差异还应与二者填料分散情况和相结构有关。

为了对比物理共混体系和化学组装体系中氧化锌和填料的分散情况以及相结构的差异,采用SEM观察了IR15CB15SiO2、EUG15CB15SiO2、PB15CB15SiO2及CA15CB15SiO2淬断面的形貌,见图6。

(a) IR15CB15SiO2

(b) EUG15CB15SiO2

(c) PB15CB15SiO2

(d) CA15CB15SiO2图6 硫化胶的SEM照片

图6(a)为IR15CB15SiO2体系的淬断面,表面较光滑,填料分散均匀,无大面积的填料堆积现象;图6(b)EUG15CB15SiO2体系淬断面可见白色条状物,应为断裂过程中EUG15CB15SiO2晶体拉伸变形所致。另外,白色条状物附近都存在填料聚集,这是因为填料难以扩散进入EUG15CB15SiO2晶区所导致的堆积。图6(c)为PB15CB15SiO2体系的淬断面,与图6(b)类似,存在白色条状物及其附近的填料团聚体呈分散状,说明PB15CB15SiO2的相结构为“海-岛”相分离结构,EUG作为岛相均匀分散在IR海相中。另外,白色条状物和填料聚集体附近出现孔洞,说明EUG和IR相界面弱,这应该是导致物理共混体系拉伸性能弱的主要原因。图6(d)的CA15 CB15SiO2淬断面未见明显两相界面,填料和氧化锌粒子均匀分散,且被包埋于橡胶基体中。基于氢键的IR和EUG化学组装增加了IR和EUG分子之间的相互作用,使相结构由物理共混体系的“海-岛”相分离结构转变为未见明显两相界面,并且组装胶中吡啶基团、氨基基团和环氧基团的引入增加了橡胶基体和氧化锌以及增强填料之间的相互作用,促进了氧化锌和填料在其中的分散,增强了界面。相结构的转变、氧化锌以及纳米填料的均匀分散以及无机粒子和橡胶基体之间界面作用的增强是组装胶优异拉伸性能的结构保障。

2.3 IR、EUG、物理共混体系和化学组装体系硫化胶的动态机械性能对比

采用DMA对比分析了IR15CB15SiO2、EUG15CB15SiO2、PB15CB15SiO2和CA15CB15SiO2四种硫化胶的动态机械性能(见图7)。图7(a)为储能模量(E′)随温度(T)的变化曲线图。EUG 15CB15SiO2呈现出晶体聚合物特有的动态力学特性,存在玻璃化转变(Tg)和晶体熔融(Tm)两个活跃的动态力学区域。在Tg和Tm之间时,有明显的橡胶弹性平台,E′较高。IR15CB15SiO2呈现出非晶态聚合物的动态力学特性,玻璃化转变之后进入末端流动区。PB15CB15SiO2和CA15 CB15SiO2显示出与IR15CB15SiO2类似的E′-T关系,CA15CB15SiO2具有最高的E′值。

图7(b)为损耗因子(tanδ)随温度的变化曲线图。EUG15CB15SiO2体系的玻璃化转变峰弱而弥散,这说明EUG15CB15SiO2体系硫化胶中仍然存在结晶,晶区限制了无定型区分子链段的运动,所以玻璃化转变现象不明显。IR15CB15 SiO2和PB15CB15SiO2硫化胶玻璃化转变峰明显,且两者体系的T-tanδ曲线几乎重合,EUG 15CB 15SiO2和IR15CB15SiO2的Tg值几乎相同[20],IR15CB15SiO2和PB15CB15SiO2体系无晶区或EUG15CB15SiO2结晶含量非常低,无定型区分子链段玻璃化现象明显。与物理共混体系相比,CA15CB15SiO2硫化胶的Tg升高,Tg处tanδ值明显降低。极性基团的引入导致相对分子质量刚性增加,Tg升高;化学组装使分子排列有序性增加,tanδ值降低。

T/℃(a) E′随T的变化曲线

T/℃(b) tan δ随T的变化曲线图7 硫化胶的DMA曲线

2.4 IR、EUG、物理共混体系和化学组装体系硫化胶的压缩生热和疲劳性能对比

图8对比了IR15CB15SiO2、EUG15CB15SiO2、PB15CB15SiO2和CA15CB15SiO2硫化胶的疲劳性能及压缩生热性能。

图8 硫化胶的疲劳性能及压缩生热性能

由图8可以看出,EUG15CB15SiO2硫化胶体系生热最高,疲劳性能最差。这是因为EUG 15CB15SiO2体系中填料分散不均匀,填料与橡胶基体之间的界面弱,分子链运动时内摩擦最高,耐疲劳性能不佳。CA15CB15SiO2硫化胶压缩生热最低,同时疲劳性能最佳。与其他体系相比,化学组装胶无明显两相结构,活化剂氧化锌和纳米增强填料分散均匀,且与橡胶基体间界面强,同时氢键作用使分子间排列有序性增加,在硫化过程中交联形成完善的网络结构,分子链不易移动,减少内摩擦而引起的能量损耗,从而降低热量的生成[21],显著改善了压缩生热性能和疲劳性能。

3 结 论

(1)硫磺用量、促进剂种类和用量对基于氢键的EUG15CB15SiO2和IR15CB15SiO2化学组装胶的硫化特性影响顺序为硫磺用量>促进剂种类>促进剂用量。促进剂NS比DZ更适用于化学组装胶的硫化促进剂。

(2)与IR15CB15SiO2、EUG15CB15SiO2和PB15CB15SiO2体系相比,CA15CB15SiO2硫化胶体系具有最优的拉伸性能和撕裂强度。拉伸强度高达28.82 MPa,断裂伸长率高达715%,撕裂强度高达68.19 kN/m。

(3)与IR15CB15SiO2、EUG15CB15SiO2和PB15CB15SiO2体系相比,CA15CB15SiO2硫化胶体系压缩生热最低,疲劳性能最高。化学组装胶独特的相结构和界面、填料分散状态、氢键作用的存在和纳米增强共同作用是力学性能、压缩生热性能以及疲劳性能显著改善的原因。