数字光处理制备的柔性点阵结构疲劳寿命预测

2023-11-17纪小刚牛国法

王 炜 纪小刚,2 方 创 牛国法

1.江南大学机械工程学院,无锡,2141222.江苏省食品先进制造装备技术重点实验室,无锡,214122

0 引言

点阵结构作为一种超材料,具有高空隙率、可定制和可调谐性,在航空航天、机械防护、生物医疗等领域的应用广泛[1-4]。

点阵结构疲劳强度与单胞构型、相对密度密切相关,国内外许多学者从上述两个方面并结合物理试验、理论分析和仿真模拟等方法探究了点阵结构的疲劳强度。YAVARI等[5]利用L-PBF制造了简单立方体(SC)、截面立方八面体(TC)和金刚石(D)单胞结构,发现TC单胞比D单胞的疲劳寿命更长;屈服强度归一化后,菱形十二面体(RD)单胞具有更高的疲劳强度[6]。PENG等[7]提出了一种基于Brown- Miller的理论方法,使用单胞体积元模型对结构的疲劳寿命进行预测,获取了结构的应力-寿命曲线。此外,对于疲劳失效的局部特性,一些学者[8-11]通过对关键参数进行局部评估来预测疲劳寿命,以应力集中部位的局部应力和应变为输入,将基材的力学性能作为失效判定指标来预测点阵结构疲劳失效寿命。上述研究中的点阵结构多采用金属材料制备,是面向骨组织的刚性结构,并未拓展到软骨、皮肤等软组织领域。

在软组织领域,高空隙率和连通性的点阵结构可为生物活性物质提供良好的生存环境[12-13],是理想的医疗组织植入物。目前,已有学者采用组织分离[14]和3D打印[15]制备出合适的软组织支架结构,并探讨了支架结构的生物兼容性和吸能特性,但未对支架的疲劳性能进行研究。最近,有学者通过3D打印获取了聚乳酸点阵支架,并从不同的孔隙形状[16]和缺口形状[17]分析了支架的疲劳强度。还有学者通过引入生物活性填料来提高聚乳酸支架的疲劳强度[18],但并未从点阵结构的单胞构型和相对密度对支架的疲劳强度进行讨论。因此,本文借鉴上述刚性点阵结构疲劳强度的研究方法,从单胞的构型和几何参数角度出发,对一种面向软组织工程领域支架的点阵结构进行疲劳强度分析。

本文选用一种柔性光敏树脂模拟特种生物材料,设计并制备了3种点阵结构,采用数值模拟来研究单胞构型和相对密度对柔性点阵结构疲劳寿命的影响,分析了相对密度与疲劳强度的关系,并结合试验对数值模拟进行验证,建立点阵结构疲劳强度的预测模型。

1 单胞结构的拓扑设计

1.1 点阵结构的相对密度

相对密度是单胞结构的一个参数,决定了单胞内部支柱的尺寸,因此,在设计单胞时首先要确定结构的相对密度。不考虑单胞节点冗余时,桁架单胞结构中的所有支柱可视为等截面的圆柱,根据几何拓扑关系可得相对密度与支柱直径的关系式:

(1)

式中,ρ*为单胞相对密度;ρ为实体相对密度;C为几何常数(取决于单元的几何形状);d为支柱截面直径;L为单胞长度。

上述模型(式(1))可以较好地预测单胞的相对密度。对于由大量单胞阵列形成的点阵结构,节点处的体积冗余不可忽略,因此采用节点校正后的相对密度与支柱直径的关系式:

(2)

其中,参数C1、C2取决于单胞几何形状。

1.2 单胞和点阵结构的设计

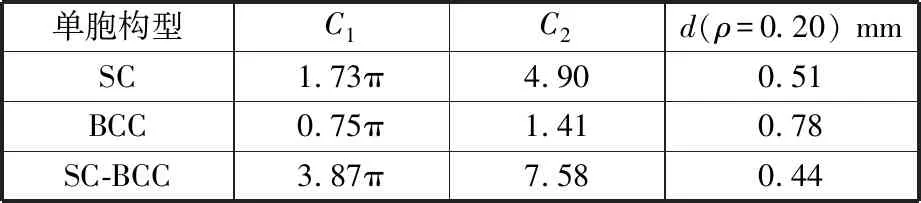

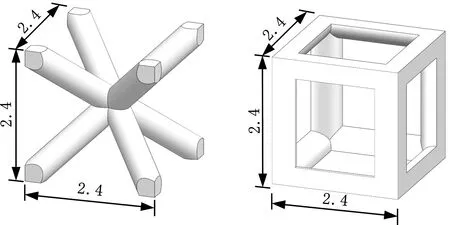

按杆径的方向可将桁架结构分为3类:①由倾斜杆径组成;②由水平和竖直的杆径组成;③由倾斜、水平和竖直的杆径组成。本文选取2种桁架单胞:体心立方(BBC)、简单立方(SC),并通过节点的分裂与组合设计了简单-体心立方单胞结构(SC-BCC),如图1所示[5]。为提高单胞与单胞的连接性,3种单胞均内接于边长L=2.4 mm的正方体。3种单胞构型的C1和C2,以及3种结构支柱的尺寸d(ρ=0.20)见表1。进而在空间直角坐标系中,将3种单胞分别向X、Y、Z三个坐标轴方向复制,形成由多个单胞拼接而成的点阵结构(图2)。

表1 点阵结构的相对密度系数

(a)BCC单胞 (b)SC单胞

2 点阵结构疲劳寿命的数值模拟

2.1 材料与性能测试

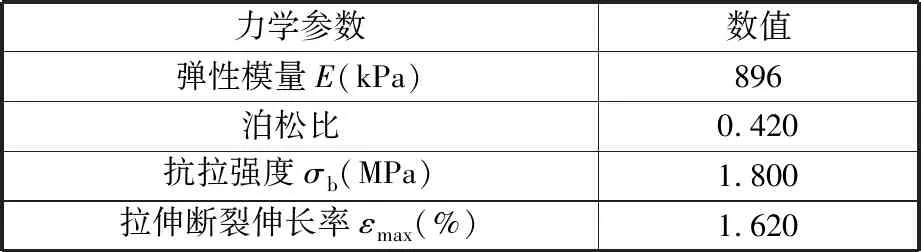

本文使用的材料是柔性光敏树脂[13],该树脂由7162弹性单官聚氨酯丙烯酸树脂、3906弹性双官聚氨酯丙烯酸树脂、ACMO(丙烯酸吗啉)和IBOA(丙烯酸异冰片酯)四种组分按照一定比例配制而成,具有一定的柔弹性,其力学性能参数见表2。

表2 光敏树脂样条的力学性能参数

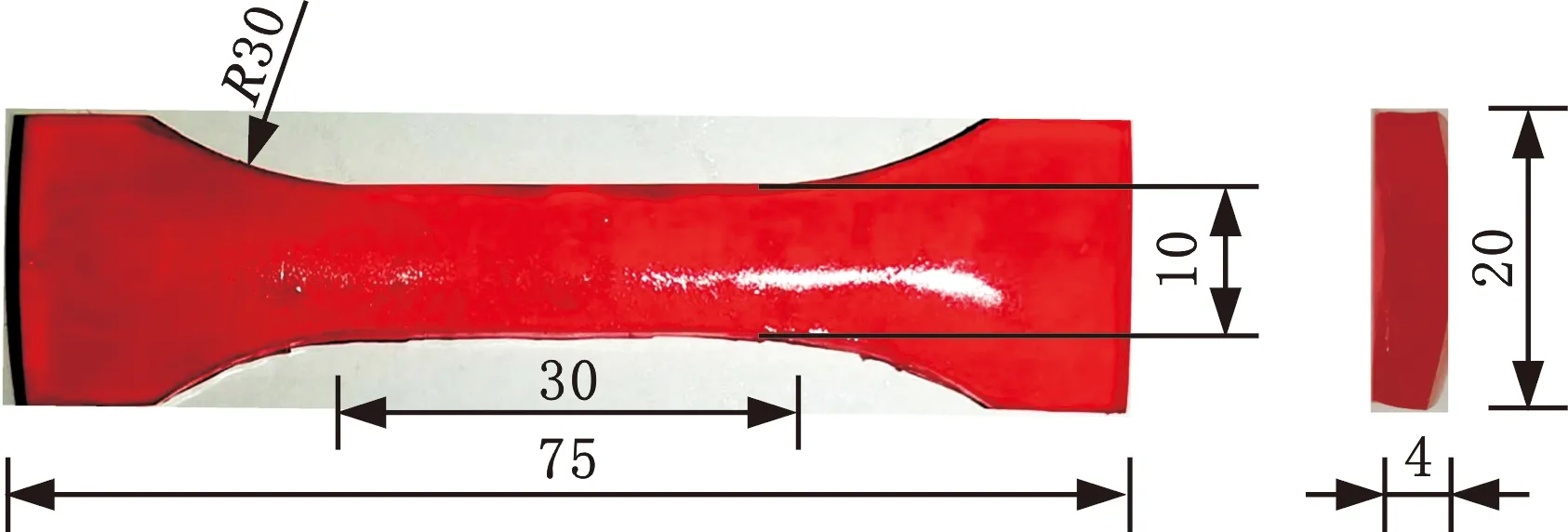

为确定材料的疲劳性能参数,借鉴橡胶的疲劳参数获取方法,采用应变水平下的成组法进行测试[19]。利用数字光处理(digital light process,DLP)技术制备ΙA哑铃形样条(图3),使用MTS伺服液压控制系统(最大载荷20 kN,最大频率20 Hz)按照GB/T 35465疲劳测试标准,采取4级应变水平(30%、40%、55%、75%)的应变载荷对样条进行循环拉伸加载。选取样条加载稳定后的力计算应力,并采用下式:

图3 ΙA哑铃型试样

(3)

式中,i为每组应变测试试样个数;Ni为第i个试样的断裂循环次数。

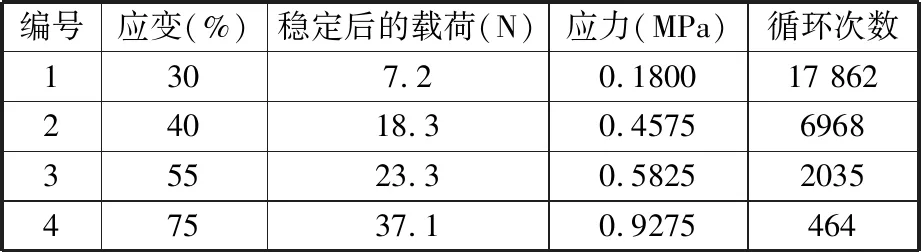

对样条断裂寿命Nave进行平均处理,获得基材疲劳特性数据如表3所示,绘制S-N曲线如图4所示。

表3 光敏树脂样条疲劳试验寿命

图4 样条试验的S-N曲线

2.2 点阵结构的准静态力学性能分析

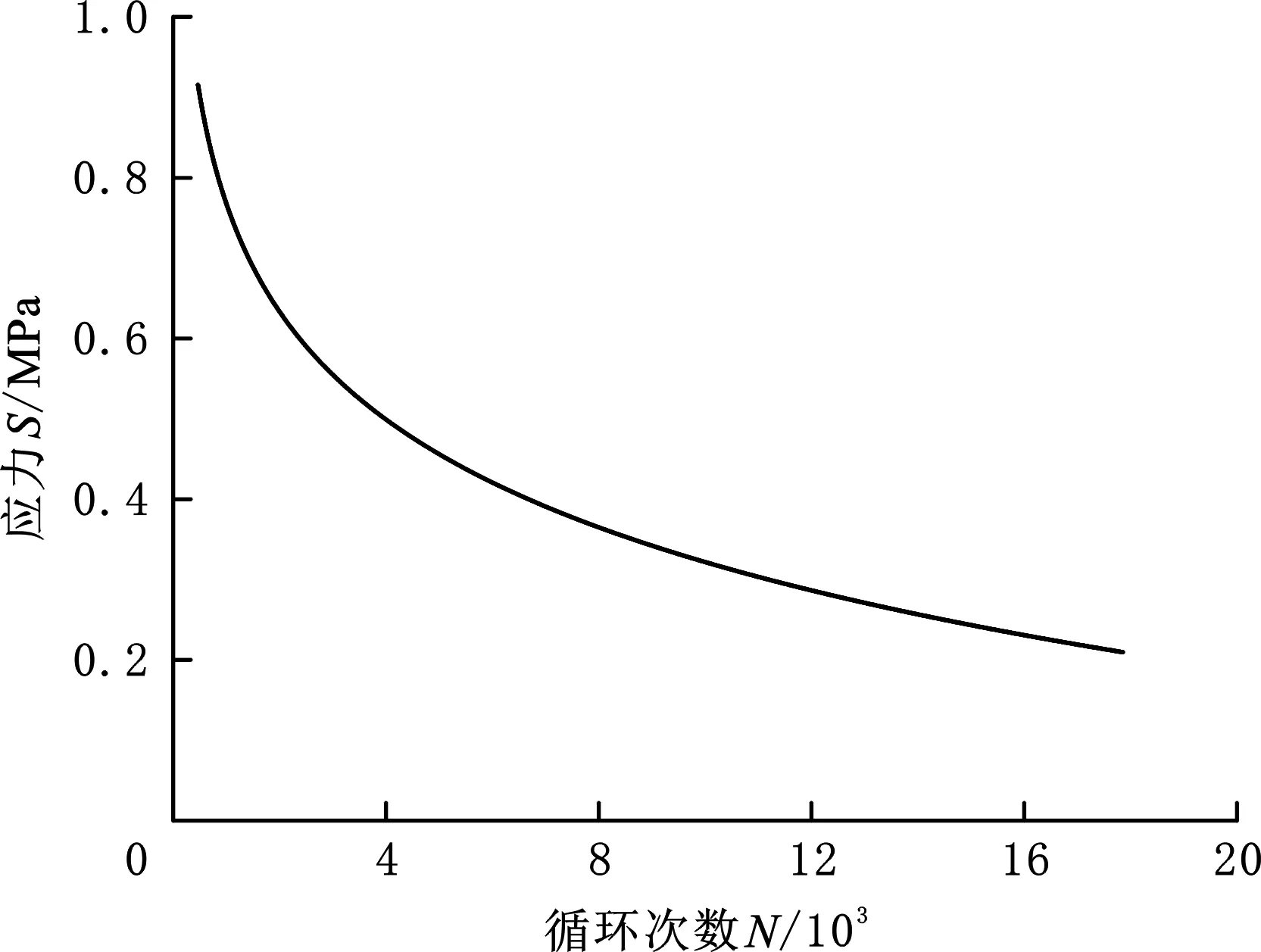

通过ABAQUS软件对上述3种点阵结构进行单轴拉伸模拟,获取不同位移载荷状态下结构的应力分布云图。为平衡仿真精度和计算效率,选取图1所示尺寸的单胞结构,通过阵列构建2×2×2单胞的点阵结构(整体尺寸4.8 mm×4.8 mm×4.8 mm)进行有限元仿真,创建2个厚度为0.2 mm的刚性面板,并将点阵结构的上下表面与刚性板接触面绑定,采用二阶四面体划分网格,在网格收敛分析后确定网格单元尺寸为0.1 mm,材料参数数值按表2设定。有限元模拟过程中,将底部刚性板完全固定,并在顶部刚性板参考点施加4.8 mm的应变位移。

疲劳寿命的数值模拟需要将结构的应力和应变结果作为输入,通过后处理获取底部刚性板的反作用力,通过下式:

σ=F/A0

(4)

ε=Δl/l0

(5)

式中,F为载荷;A0为点阵结构的横截面积;Δl为变形位移;l0为点阵结构试样的高度。

获得点阵结构的等效应力-应变曲线。

2.3 确立点阵结构的疲劳寿命模型

预测材料和结构的疲劳寿命的众多理论中,应变-寿命模型综合考虑了弹性变形和塑性变形,可以更加详细地分析结构局部的屈服。Brown-Miller模型认为最大疲劳损伤发生在最大剪切应变振幅的平面上,是对韧性材料和脆性材料寿命预测最合理的理论,因此,本文选用Brown-Miller模型:

(6)

式中,Δγmax为剪切应变;Δεn为法向应变;σ′f为疲劳强度系数;ε′f为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数;Nf为疲劳循环次数。

预测点阵结构的疲劳寿命。

点阵结构的疲劳寿命是通过Brown-Miller模型借助FE-SAFE软件预测的。将ABAQUS中获取的应力分析结果导入FE-SAFE,由1.1节获取的力学性能参数和样条疲劳数据设定材料参数,选用Brown-Miller模型计算结构每个平面的单次循环的疲劳损伤,并用雨流循环法计数法计算总损伤,最终确定点阵结构的疲劳寿命。

3 数值模拟结果分析

3.1 单胞构型的影响分析

在几何构型方面,疲劳强度主要受支柱的直径和轴线角度影响。相对密度一定的条件下,不同单胞构型具有不同的支柱尺寸;支柱轴线之间的不同角度使轴向应力和弯曲应力随单胞节点位置的不同而变化。本文设计的单胞都内接于正方体,故支柱轴线是固定的,因此本节先研究同一相对密度下3种结构的疲劳强度差异。

对3种结构进行单轴拉伸分析,获取不同载荷下的点阵结构应力分布(图5)。依据点阵结构的拉伸性能[17],综合考虑不同结构的最大应变率,将0.9ε(ε=4.8 mm)应变下的载荷作为结构的屈服应力。疲劳强度仿真时,将恒定应力比(最大载荷应力与最小载荷应力的比值)固定为0.1,加载频率设置为2 Hz,波形为正弦波,将屈服应力的载荷作为最大载荷,后以0.1ε梯度递减,获取不同载荷下的疲劳寿命。疲劳寿命接近106~2×106时,适当缩小载荷梯度,直到结构破坏的寿命在106~2×106之间。通过Basquin模型拟合,得到等效应力的函数表达式:

(a)BCC结构

σ*=αNβ

(7)

式中,α为幂律系数;N为循环次数;β为幂律指数。

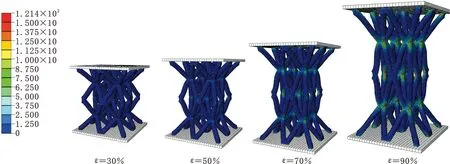

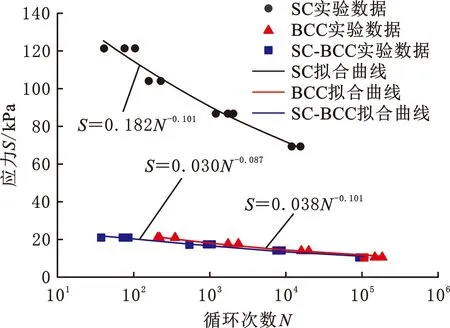

图6所示为相对密度ρ*=0.2时,BCC、SC、BCC-SC点阵结构的仿真离散数据及拟合曲线,3种结构的S-N曲线均高度符合幂律关系。3种点阵结构的疲劳强度差异很大,在相同循环次数下,SC单胞表现出最高的疲劳强度,SC-BCC单胞的抗疲劳性能最差,SC结构的疲劳强度明显高于BCC和SC-BCC结构。

图6 不同点阵结构的S-N曲线

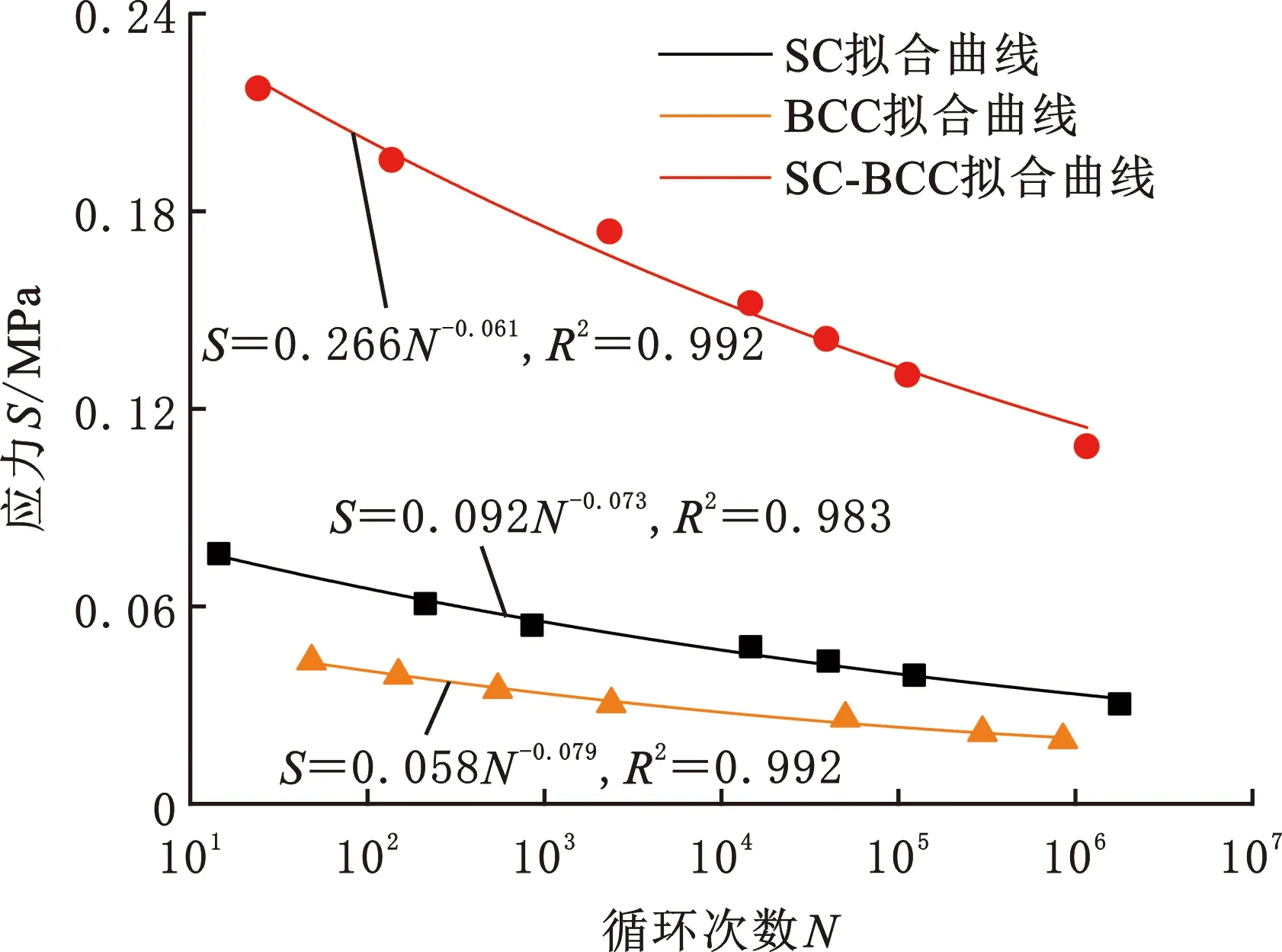

3.2 相对密度的影响分析

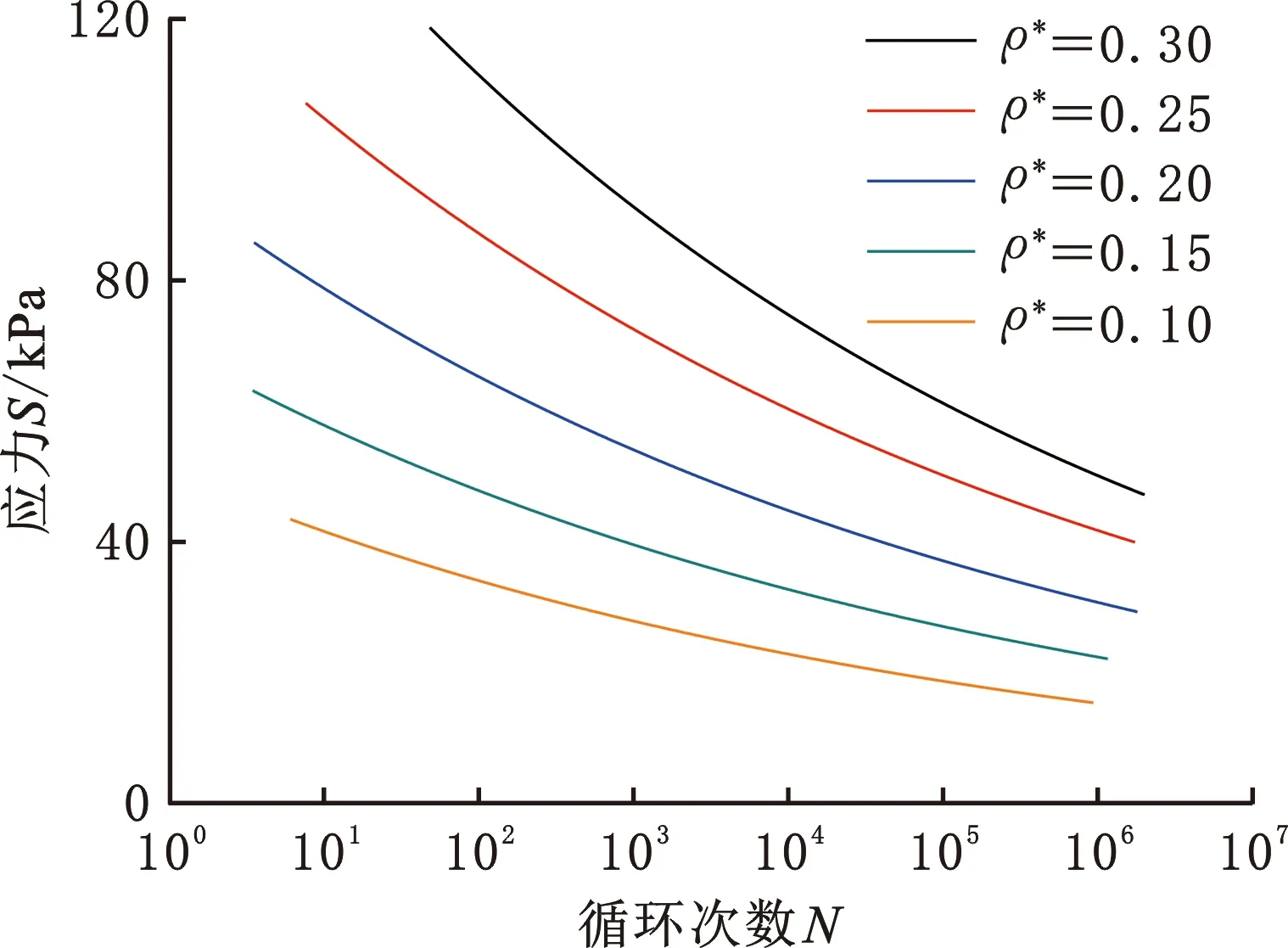

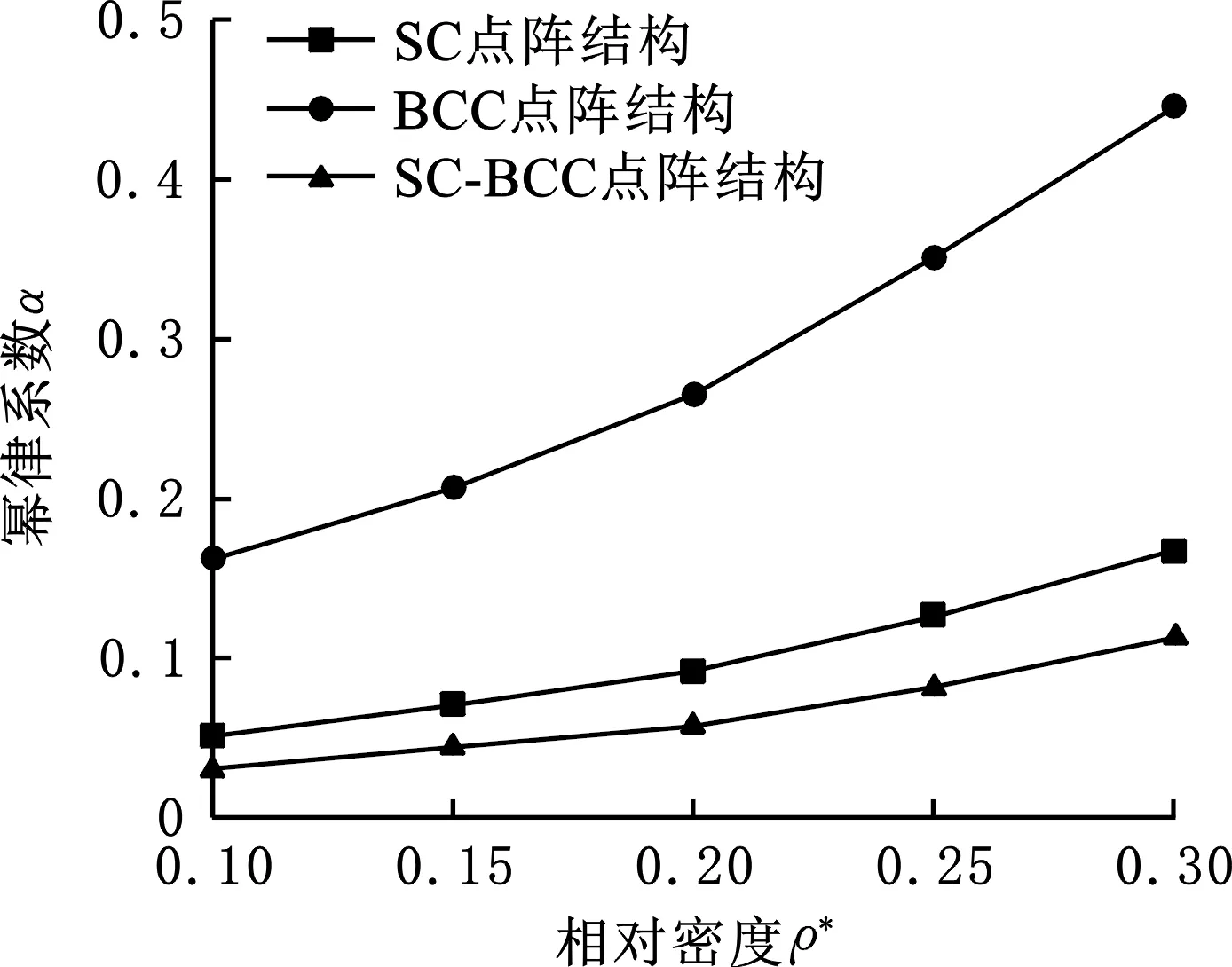

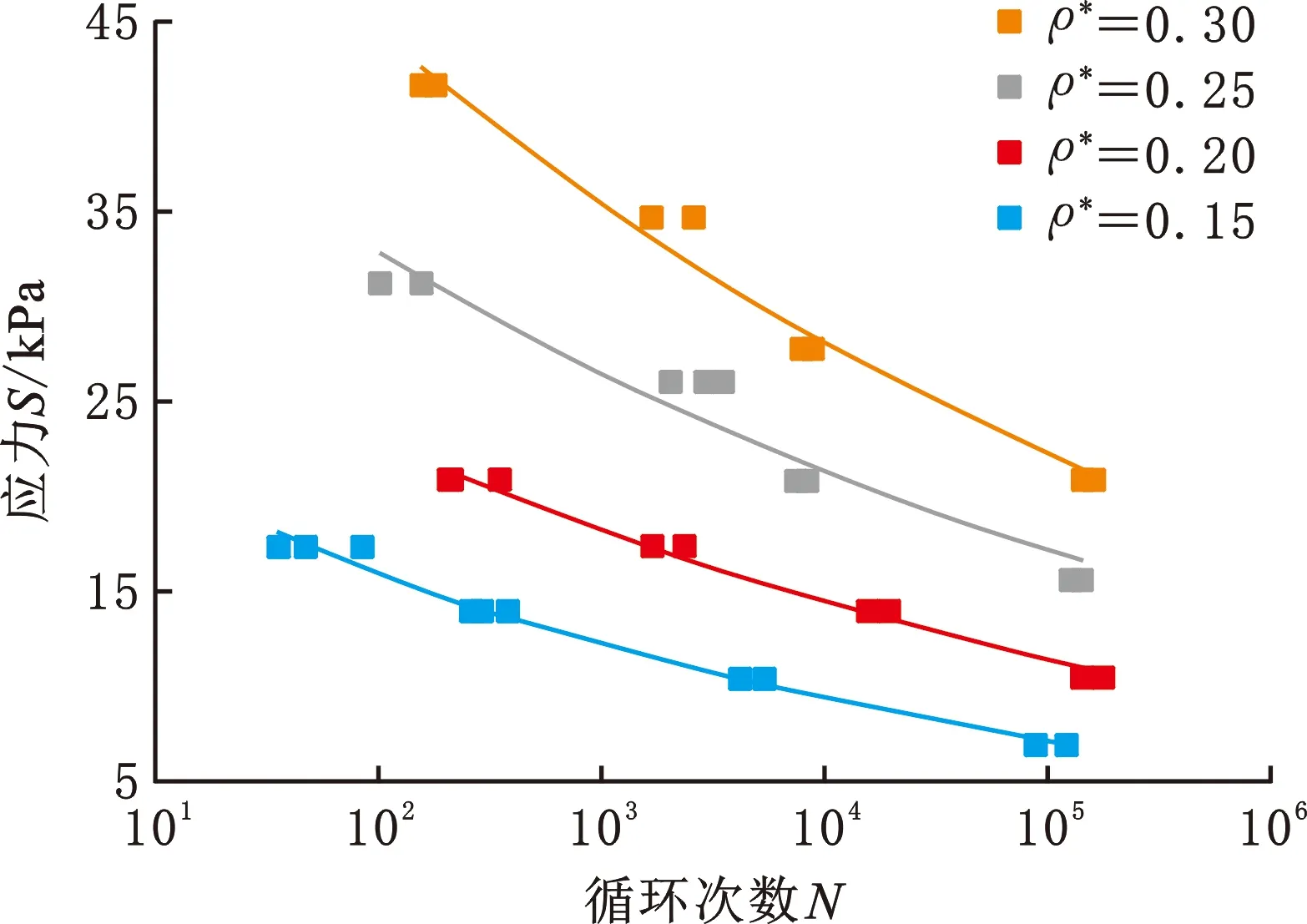

相对密度对点阵结构力学性能的影响不容忽视,相对密度越大,同构型的点阵结构力学性能越强,但结构的孔隙率会相应降低,因此合理的相对密度是点阵结构设计的重要参数。按照2.2节的研究方法,选取相对密度ρ*为0.10、0.15、0.20、0.25、0.30的5个梯度,通过仿真模拟获取3种结构不同密度的S-N曲线,如图7所示。

(a)BCC结构

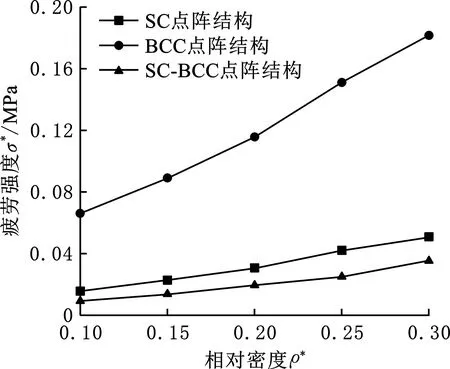

由图7可知,在相同循环次数下,随着点阵结构相对密度的增大,3种结构所能承受的应力明显增大,这与预期的结果相符。图8所示为循环106次时,3种结构相对密度与应力的关系,相对密度为0.1~0.3时,SC结构始终表现出最高的疲劳强度,且明显大于BCC结构与SC-BCC结构。随着相对密度的增大,3种结构的疲劳强度都显著增大,但上升的趋势有所不同,SC结构上升速率最大,显然SC结构的疲劳强度对相对密度的变化最为敏感。

图8 相对密度对点阵结构疲劳强度的影响

3.3 幂律参数的分析

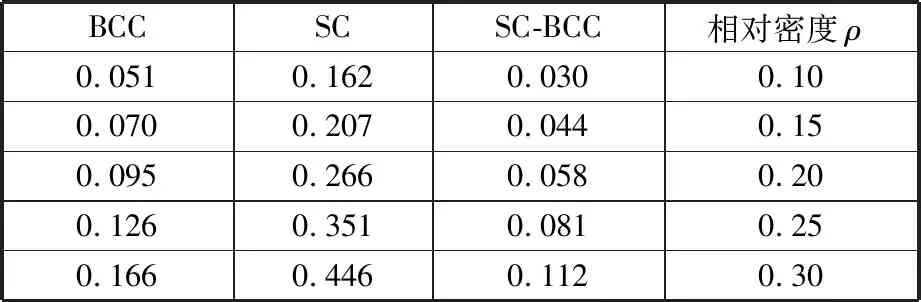

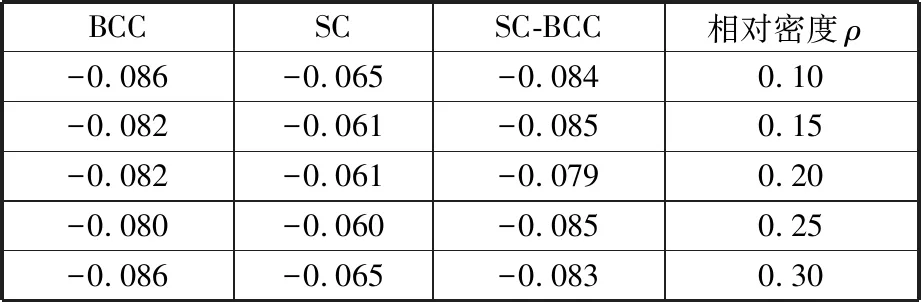

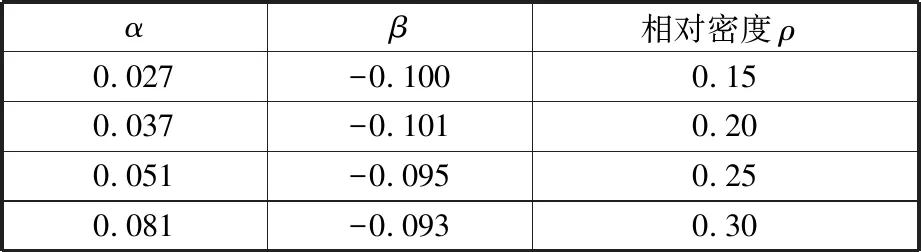

研究表明,3种构型的点阵结构的疲劳寿命与应力高度符合幂律关系,故本节在此基础上探讨单胞构型和相对密度对点阵结构幂律模型参数的影响。表4、表5列出了3种构型单胞和相对密度对应的幂律系数α和幂律指数β。

表4 不同单胞构型和相对密度下的α值

表5 不同单胞构型和相对密度下的β值

表4、表5所示的结果表明,对于同一构型的单胞结构,其S-N曲线的β随相对密度的增大并没有显著变化,这意味着β与相对密度无关,而依赖于单胞构型;S-N曲线的α取决于相对密度和单胞构型,且3种单胞构型的α均随相对密度增加而增大(图9)。α的变化与疲劳强度的趋势相似,其中,SC点阵结构的系数对相对密度的变化最为敏感。

图9 相对密度对α的影响

点阵结构的力学性能通常与基材的力学性能和相对密度存在映射关系,可用Ashby-Gibson模型表征,因此,疲劳强度与相对密度关系可描述为

(8)

式中,σ0为基材的等效应力;ρ0为基材的密度;n为常数,取决于单胞的几何构型。

经过上文分析,可得点阵结构相对密度与α的关系:

(9)

式中,α0为基材的幂律系数;nA为常数,取决于单胞的几何构型。

4 试验验证与分析

4.1 点阵结构的制备

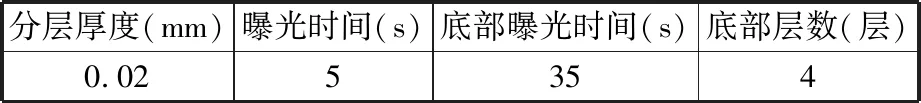

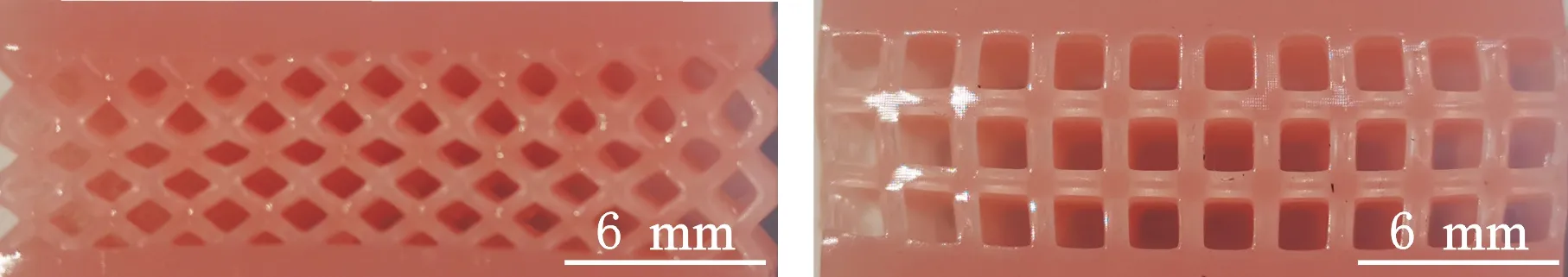

数字光处理是一种高精度的增材制造技术,其原理主要是:预先设定好打印工艺参数,将三维模型投影到成形面板上,控制光源聚焦到液态光敏树脂上的时间,使液态的光面树脂层层固化,最终形成为三维实体模型。

结合实验需求及现有设备的成形能力,将单胞分别在X、Y方向复制10次,Z方向复制3次,构建10×10×3的点阵结构作为试验对象。3层点阵结构的整体尺寸为24.0 mm×24.0 mm×7.2 mm,3种点阵结构的相对密度ρ均设为0.2。为确保结构在制备中的完整性,3种点阵结构均制备成具有上下夹板(厚度1.5 mm)的夹芯结构。

选用柔性光敏树脂为材料,采用DLP成形技术制备柔性点阵结构,设备型号为ANYCUBIC Photon Ultra,工艺参数见表6。打印完成后,将所有样品浸入99%的酒精中清洗,去除表面残留的树脂后,将所有试样放入紫外固化箱中二次固化5 min。最终制备的点阵结构如图10所示。

表6 DLP成形工艺参数

(a)BCC点阵结构(ρ=0.20) (b)SC点阵结构(ρ=0.20)

4.2 试验方案设计

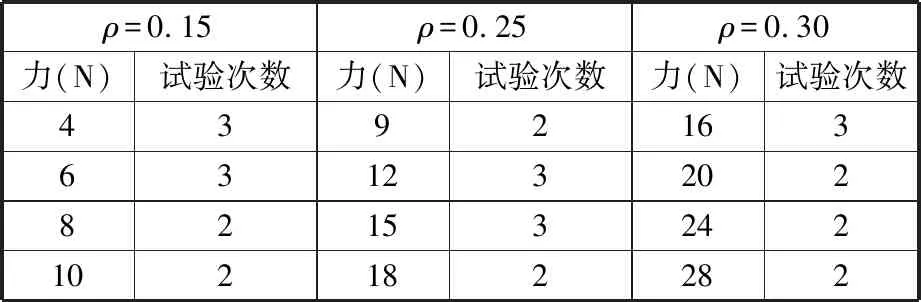

为验证仿真分析的可靠性,对制备的3种结构试样进行拉-拉疲劳试验。试验设备为PPST-150WS-B试验机,最大加载速率500 mm/min,应力比值为0.1,波形为正弦波。依据单轴拉伸试验为每种点阵结构选择4种不同的最大载荷,每种载荷预选用2个试样,记录试样完全断裂时的循环次数。当同一载荷水平下的2个试样断裂循环次数误差在40%以上时,测试第三个试样,最终的测试结果见表7。点阵结构的相对密度试验采用相同的设备,由于设备制造精度、成本和时间的限制,本文只针对成形相对密度范围较大的BCC结构进行验证,并取相对密度ρ为0.15、0.25和0.30的3组试样进行试验,为每个相对密度下的BCC点阵结构选择4种不同的最大载荷,每种载荷预选用2个试样,记录试样完全断裂时的循环次数,当同一载荷水平下的2个试样断裂循环次数误差在40%以上时,测试第三个试样,最终的测试结果见表8。

表7 不同点阵结构的疲劳试验载荷和试样数量(ρ=0.2)

表8 不同相对密度下BCC结构的试验载荷和试样数量

本文的试验为拉-拉疲劳试验,需要考虑试样的夹持,为确保点阵结构在疲劳试验中受力尽量均匀,采用刚性树脂制备夹持棒料,并通过强效胶水,将点阵结构的上下表面分别与2个夹持棒料粘接固定,如图11所示。粘接部位在试验中没有发生脱胶、脱落等现象,可忽略胶水因素对试验产生的影响。

4.3 试验结果分析

将试验结果的离散数据采用幂律函数拟合,最终得到3种点阵结构和BCC结构在不同相对密度下的S-N曲线,如图12、图13所示。

图12 不同点阵结构的试验S-N曲线

图13 BCC结构在不同相对密度下的试验S-N曲线

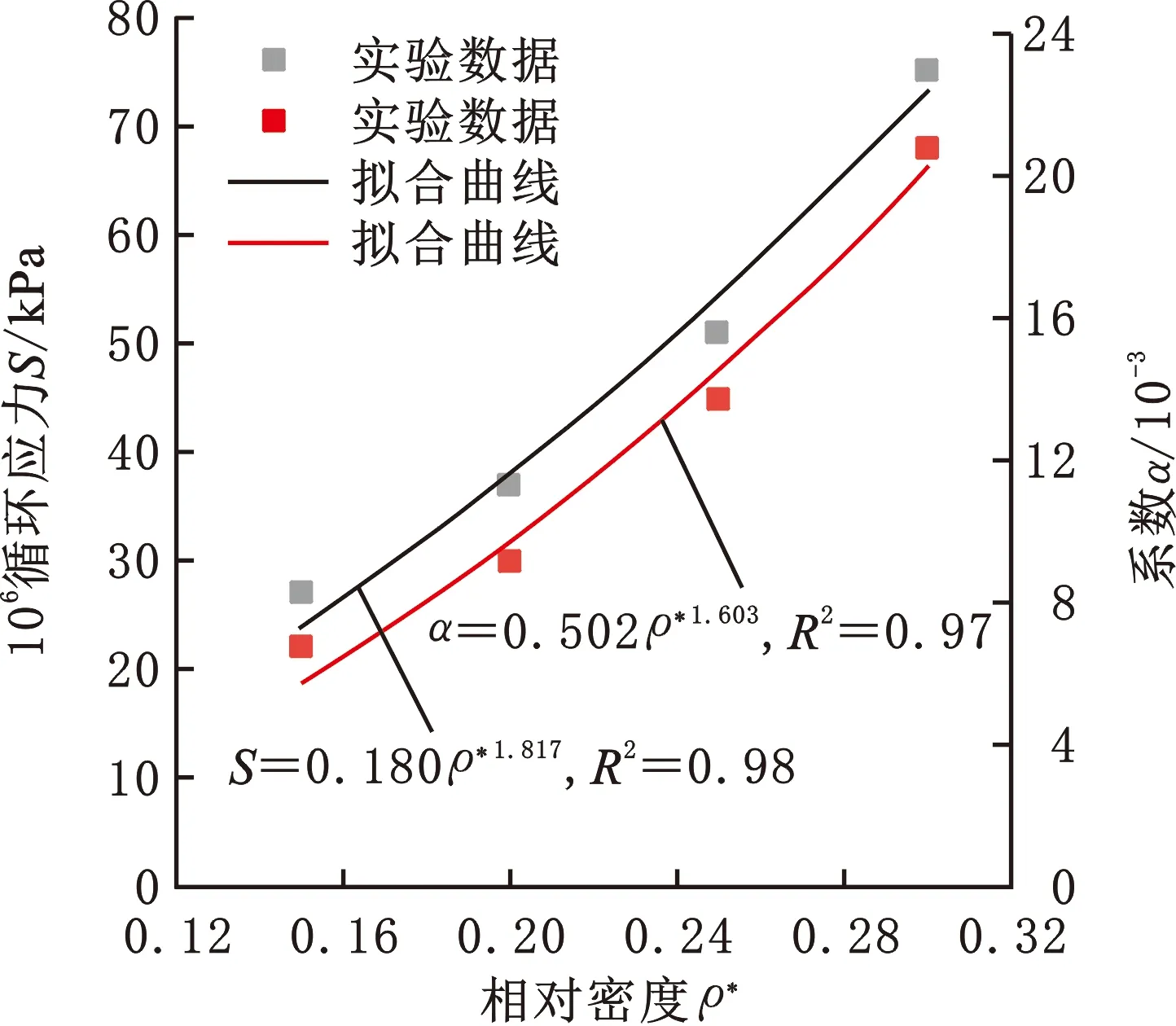

如试验结果(图12、图13)所示,疲劳强度与点阵结构的断裂循环次数符合幂律关系;BCC结构在不同相对密度下的S-N曲线α、β试验数值(表9)表明:式(7)中的系数α与点阵结构的单胞构型相关,且与相对密度成正相关;式(7)中的指数β不受点阵结构相对密度的影响,而依赖于单胞的构型,这与3.3节的数值模拟结果一致。图14所示为BCC结构在不同相对密度下的幂律系数,拟合后结果高度符合幂律关系(R2≥0.97);点阵结构循环106次时的断裂应力与幂律系数具有一致的趋势。

表9 BCC结构不同相对密度下的α、β值

图14 不同相对密度下的BCC结构疲劳强度与α

因此,由式(7)~式(9)可得点阵结构的疲劳强度与其相对密度关系:

其中,CA、nA是常数,取决于结构内的单胞的几何构型。

对于几何构型确定的桁架单胞结构,可采用上述模型(式(9))对点阵结构的疲劳寿命进行预测。参数α0和β已知的情况下,通过2个不同的应力水平即可确定参数CA、nA;α0和β未知时,在4个不同的应力水平下进行疲劳测试即可确定模型所有参数;通过对式(9)进行参数求解,预测点阵结构的疲劳寿命,可极大减少疲劳实验测试的成本和时间。

5 结论

(1)根据SC与BCC桁架单胞结构的特点,设计出SC-BCC结构,选用柔性光敏树脂材料和DLP技术制备了柔性点阵结构。

(2)SC、BCC、SC-BCC三种单胞构成的点阵结构的疲劳强度均高度符合幂律,且疲劳强度随相对密度的增加而增大,其中,SC结构在同一相对密度下均表现出最高的疲劳强度,且远大于BCC、SC-BCC结构;相对密度对SC结构疲劳强度的影响最大。

(3)数值模拟与试验结果表明,点阵结构疲劳强度幂律关系的指数不受相对密度的影响,而依赖于单胞的构型;幂律系数受单胞构型和相对密度共同作用。

(4)构建了疲劳强度与点阵结构相对密度的预测模型,减少了桁架点阵结构的疲劳性能测试的成本和时间。