基于梁格桥梁模型的过桥车辆轴载识别

2023-11-17边一纯司慧龙

姚 庆,武 隽,边一纯,杨 铭,司慧龙

(1.陕西省交通规划设计研究院有限公司,陕西 西安 700075;2.长安大学,陕西 西安 710064)

0 引言

我国交通量随着经济发展整体处于上升趋势,对交通基础设施的使用性、耐久性和安全性造成了很大的压力。日益增长的交通荷载对桥梁的老化和损伤有着重要的影响,详细准确的车载信息可以为桥梁设计提供重要的参考,并为已有基础设施的维护提供关键基础数据。

车辆荷载识别是目前桥梁健康监测领域的热点,车重监控分为车辆静态称重和车辆动态称重。车辆静态称重是目前还在大量使用的传统方法,优点是精度高,但要求车辆停下来称重,干扰正常交通通行且非常耗时。车辆动态称重(Weigh-in-motion,WIM)是在车辆正常行进过程中完成轴载测定,目前应用广泛的WIM 系统是路面式动态称重系统。路面式动态称重系统的传感器通常埋设在路面铺装层或表面并且贯穿车道,识别精度受传感器宽度、车辆行驶速度以及路面平整度的影响很大,传感器的埋设、维护等需要开挖路面铺装层,安装维护不便[1]。

20 世纪70 年代,Moses 首次提出桥梁动态称重(Bridge WIM,B-WIM)的理念[2]。B-WIM 是一种间接轴载称重方式,桥梁相当于秤,通过监控轴载下桥梁的响应,逆推得到过桥车辆轴载的静力和动力大小。相对于传统的路面动态称重系统,B-WIM 系统具有以下优势[1]:

(1)监测仪器通常安装在桥梁底部,安装和维护都较为方便;

(2)基于桥梁动力响应对车辆驶过的信息监测时间长,可以进行整周期采样,获取高精度的测试结果;

(3)动态称重时测得的桥梁响应可以监测桥梁的安全状况。

近四十年来,研究者们进行了大量的尝试,不断推动B-WIM 的发展和应用[3-8]。欧美日韩澳等国家和地区相继开发出B-WIM 设备。1986 年,澳大利亚开发出适合箱涵的桥梁动态称重系统CULWAY。2001年,欧洲提出的WAVE(Weigh-in-motion of axles and vehicle for Europe)项目旨在将B-WIM 技术作为超载治理、桥梁安全评估和养护的有效工具[9]。同时,欧洲Cestel 公司开发的商业系统SiWIM 逐步得到广泛应用,SiWIM 已经成功应用于法国著名的米约高架桥(Millau Viaduct)上[10]。

B-WIM 的核心算法主要分为两类:一类为基于Moses 算法的静载识别算法,是目前商用B-WIM 主要应用的算法;一类为基于移动荷载识别理论(Moving Force Identification,MFI)的动载识别算法[11]。第一类算法识别的是车辆静轴载或总重。第二类基于MFI 理论的B-WIM 系统不仅能计算车辆在桥梁行驶时任意时刻的动轴载,而且可利用动轴载计算出更精确的车辆静轴载和总重[12]。目前的研究方法能将B-WIM 车辆总重(静载)的识别误差控制在5%~10%,在较好的路面条件下识别精度会更高[13]。但是关于动载的识别算法研究还处于初步阶段,目前的动载识别精度也偏低,动载误差通常在10%以上[4,14-15]。

MFI 研究的核心模型是车-桥耦合动力模型,其中桥梁模型多建立为理想的单主梁模型[4,14-15],单主梁模型简单方便,但是难以考虑桥梁横向的荷载效应,因此对于车辆偏载、多车等复杂工况需要考虑采用更适合的桥梁模型。梁格法模型能考虑桥梁内力的横向分布,相较于实体单元模型要简单,计算成本较低。韩万水等[16]采用梁格法对一座钢桁架连续梁桥进行车桥耦合分析,数值模型分析结果与试验结果吻合良好。李献忠等[17]采用移动时变力模拟车辆并用梁格模型模拟桥梁,对过桥移动荷载进行识别,考虑了噪声、偏载等情况,得到了准确度高的识别结果。目前车辆“静载”的识别大都采用更加贴近实际的质量-弹簧-阻尼体系模拟车辆[1,11],而车辆的“动载”识别由于处于初期阶段,大都采用的是单主梁模型,将车辆简化成移动时变力[17-18]。因此,有必要在车辆动载识别中尝试采用质量-弹簧-阻尼体系模拟车辆,并通过选取合适的桥梁模型考虑车载下横桥向的应力分布。

本文将空间梁格法的车桥耦合计算模型[16]与Law 等[18-20]提出的MFI 理论结合,采用弹簧-质量-阻尼的悬挂系统半车模型,重点对不同横向位置(即不同车道)的过桥车辆的动载识别进行研究。基于桥梁的应变响应识别移动车载,利用广义正交多项式函数逼近法求解移动车载的时程数据,并采用Tikhonov 正则化方法避免病态解的产生。以一简支T梁桥为例,通过数值模拟探究测点数、信号噪声、车速、路面粗糙度和车道位置对识别精度的影响。

1 基本理论

1.1 车-桥耦合振动理论

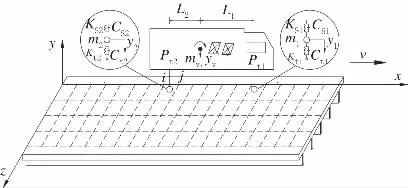

空间梁格法的车-桥耦合振动系统见图1,两轴半车模型以速度v 匀速在桥面行驶。车辆模型共四个自由度,包括车体竖向位移yv和车体点头转动θv、两个车轮的竖向位移y1和y2。mv、m1、m2分别为车体质量,前轮质量和后轮质量,L1和L2为前后轴到车辆重心距离,Ks1和Kt1是前轮上下排弹簧刚度,Cs1和Ct1是前轮上下排阻尼,Ks2和Kt2是后轮上下排弹簧刚度,Cs2和Ct2是后轮上下排阻尼。

图1 基于梁格法的车-桥耦合振动系统模型

车辆对桥梁的两个轴载力为Ptrue={Pt1,Pt2},可按式(1)计算[18]:

x1(t)和x2(t)分别表示车辆前、后轴在t 时刻所处桥梁的位置,r(x1(t))和r(x2(t))分别表示前、后轴所在桥梁位置的路面粗糙度,yb(x1(t))和yb(x2(t))表示车辆前、后轴位置的桥梁挠度,(x1(t))和(x2(t))分别表示车辆前、后轴位置桥梁的挠度对时间t 的导数。

当荷载为Pt的车轮位置距相邻两主梁中心线的距离分别为e1和e2,则分配在第k 号和第k+1 号梁的竖向力的计算公式如下[16]:

以第k 号梁为例,分配在第k 号梁的竖向接触力Ptk利用插值函数等效至所在单元的两端节点i 节点和j 节点上:

桥梁的单元刚度矩阵和质量矩阵通过埃尔米特三次插值形函数求解。第j 个单元在局部坐标系下的形函数如式(4)所示:

式中:l 表示单元长度;x 表示测点的位置。

假设桥梁阻尼为瑞利(Rayleigh)阻尼,则运动方程为:

式中:Mb、Cb、Kb分别是桥梁的质量、阻尼和刚度矩阵、、Yb分别表示节点的加速度,速度和位移。,Hk和Hk+1分别表示等效荷载在第k 号纵梁与第k+1 号纵梁上的形函数。

根据拉格朗日定理计算得到车辆振动方程为[19]:

式中:Ms表示车辆静载,Y、、分别表示位移、速度和加速度响应,M、C、K 分别表示质量、阻尼和刚度矩阵,下标b 表示桥梁,v 表示车辆,1 表示车身,2 表示车轴,具体表达见式(7)~式(10)。

联合式(5)和式(6)建立梁格模型下的车-桥耦合振动方程:

式中:(x)表示车轴所在桥梁位置的路面粗糙度;CT、KT为车辆轮胎阻尼和刚度矩阵,具体表达式见式(12):

采用Newmark-β 法对式(11)求解,可得到车-桥系统在各个时刻节点响应,桥梁任一点的挠度可表示为:

1.2 移动车载识别理论

本文移动车载识别理论主要参考Law 等[20]人提出的有限单元法求解移动荷载算法,并基于梁格法由单梁模型拓展到空间梁模型,下面对该算法做简要介绍。

桥梁在x 位置t 处时刻时的应变可以表示为:

式中:z 表示x 位置处桥梁截面中性轴到桥梁底部的距离。

式(13)简化表示为:

式中:g=-z{g1(x),g2(x),…,gNN(x)},gi(x)表示Hi的二阶导数。

根据广义正交多项式理论,应变表示为:

式中:{Ti(t),i=1,2,3…,Nf}表示广义正交多项式;Nf是广义正交多项式的阶数;{Wi(t),i=1,2,3…,Nf}表示系数向量。

当有Ns个测点时,桥梁在Ns个测点的应变表示为:

式中:T={To(t),T1(t),…,TNf(t)}T,ε={ε(x1,t),ε(x2,t),…,ε(,t)}T,{x1,x2,…}表示应变测点的位置向

通过最小二乘法,得到系数矩阵W:

结合式(15)和式(18)再使用最小二乘法方法,得到:

将节点响应带入式(5)得:

车桥相互作用力Pid可以通过式(19)采用最小二乘法计算得到,为了避免出现病态解,将正则化技术应用于移动荷载识别[18],移动荷载求解公式为:

式中:λ 为正则化参数,可以通过L-曲线法求得。

整个移动车辆荷载识别的基本流程见图2。

识别的结果精确性采用范数的相对误差进行评估:

式中:Ptrue表示整个时程内真实的车载;“‖‖”表示矩阵的2-范数。

2 数值分析

2.1 车-桥模型

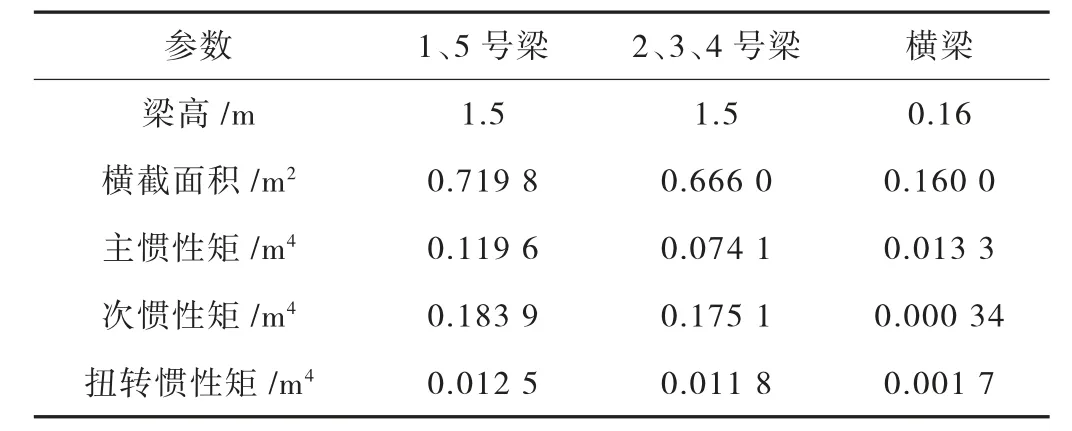

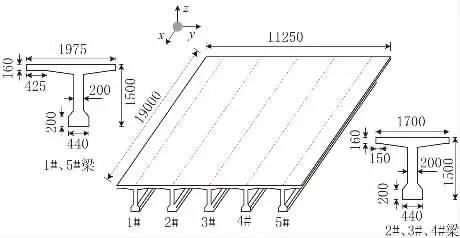

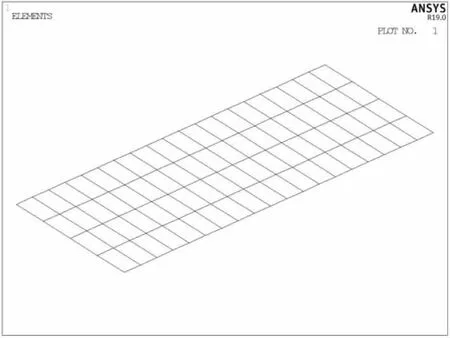

本文选取全长20 m(计算跨径19 m)的简支T梁桥[21]进行数值分析,见图3,桥梁采用C50 混凝土。利用ANSYS 的beam4 单元建立梁格模型,各梁的截面特性详见表1。如图4 所示,桥梁由5 道纵梁构成,每道纵梁划分为19 个单元,各纵梁之间的横向联系,采用等效虚拟横梁进行模拟[22],虚拟横梁沿纵向每隔1 m 均匀设置且材料容重设为0,横梁截面特性如表1 所示。桥梁前五阶频率为5.38、5.99、9.41、21.44 和21.79 Hz。

表1 简支T 梁桥截面特性表

图3 简支T 梁桥横断面尺寸图(单位:mm)

图4 基于梁格法建立的有限元模型

利用ANSYS 的HBMAT 命令提取桥梁模型的整体刚度和质量矩阵,导入MATLAB 程序中,建立桥梁模型和车辆模型以及耦合动力方程。车辆模型采用两轴悬挂系统的半车模型,如图1 所示;车辆各参数见表2[20]。

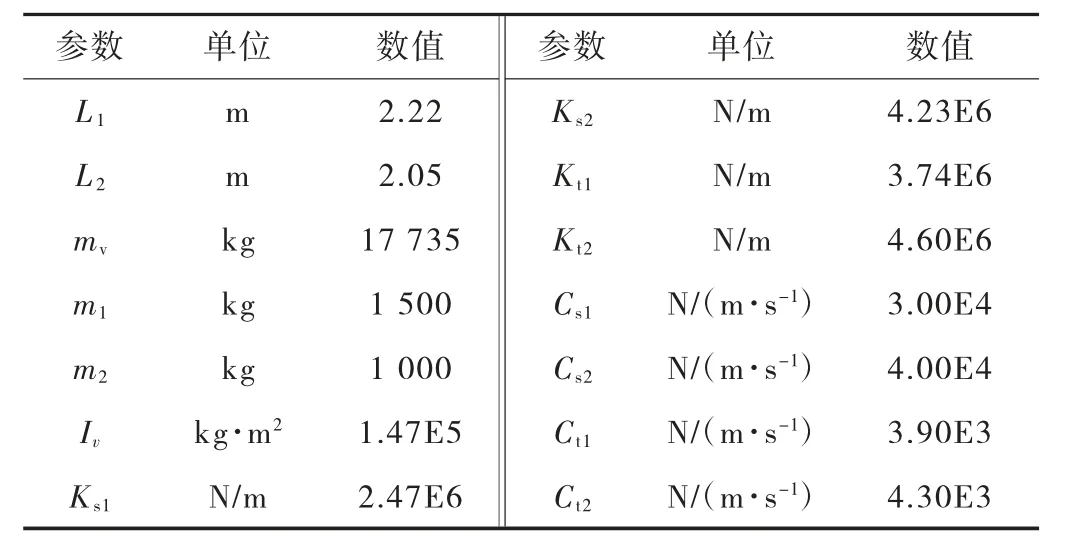

表2 车辆参数

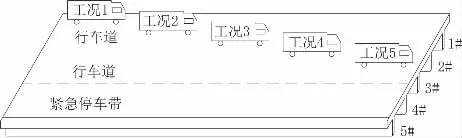

2.2 车载识别

考虑5 种车辆行驶工况,见图5。工况1 为车辆沿1 号纵梁中心线通过;工况2 为车辆从1、2 号纵梁之间的中心位置通过;工况3 为车辆从2 号纵梁中心线通过;工况4 为车辆从2、3 号纵梁之间的中心位置通过;工况5 为车辆从3 号纵梁中心线通过。

图5 车辆行驶的5 种位置

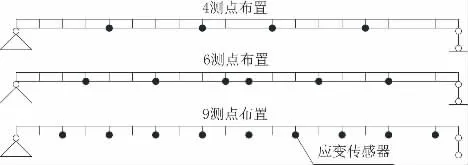

应变测点考虑三种布置方式:4 个测点、6 个测点和9 个测点,当车辆在纵梁中心线上,测点布置在其正下方梁底,当车辆在两片纵梁之间行驶,测点布置在其中一片梁底,具体布置位置见图6。

图6 测点布置示意图

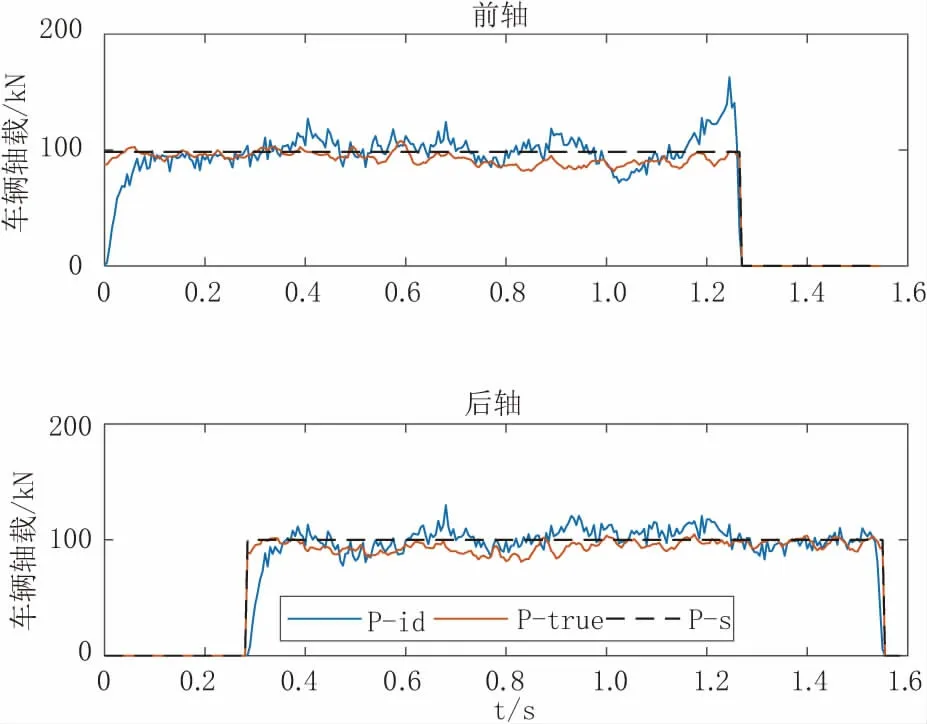

基准工况设为车辆按工况4(车辆从2、3 号纵梁正中间通过)以15 m/s 的速度行驶,并在3 号梁下布置9 测点,路面粗糙度采用国际标准ISO-8606[23]规定的A 级路面,加入5%的信号噪声。在此基准工况下的车辆轴载识别曲线见图7。

图7 基准工况下轴载识别曲线图

由图7 可知,车辆轴载识别值P-id(蓝线)与真实值P-true(红线)较为接近,且在车辆静轴载真实值P-s(黑色虚线)的上下波动。车轴在刚上桥与下桥时,轴载识别值的曲线有较大波动,可能由此带来较大误差,经计算移动车辆前轴和后轴的动轴载识别误差值(RPE)分别为12.77%和11.22%。车轴静载识别值,可由轴载时程曲线中间60%时间区段内的轴载值平均得到[24],静载误差计算方式与动载相同。前轴静载与后轴静载的误差经计算分别为1.82%和1.10%。

2.3 车载识别关键参数分析

2.3.1 测点布置和信号噪声

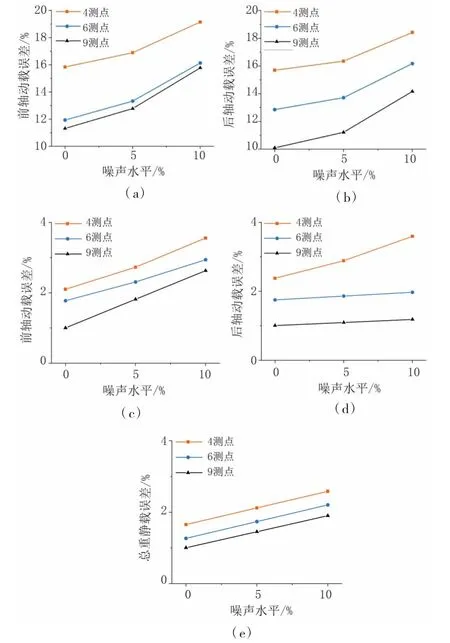

为探究测点布置和信号噪声对识别误差的影响,假设车辆按基准工况(工况4,15 m/s,A 级路面)行驶,分别在三号梁下布置4、6、9 个测点(见图6),并加入0、5%和10%的噪声。计算出不同噪声和测点下移动车辆动轴载与静轴载的误差值,误差统计见图8。

图8 不同测点和噪声车辆荷载识别误差

由图8 可知,随着噪声水平的增加,动轴载的识别误差逐渐增大,以前轴9 测点的识别误差为例,从无噪声的11.32%增加到10%噪声时的15.77%。随着测点数量的增加,动轴载的识别误差逐渐减小,例如5%噪声时,后轴4 测点的误差为16.35%,而9 测点的误差为11.22%。对于静载(轴载和总重)而言,识别误差变化规律与动载相同。

2.3.2 车速和路面粗糙度

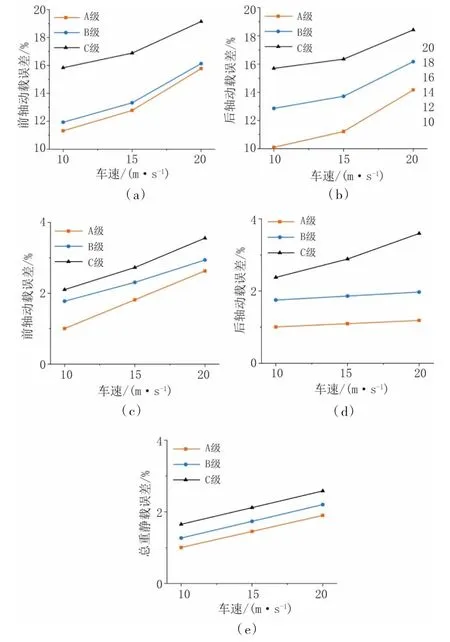

为探究车速和路面粗糙度对动轴载识别误差的影响,假设车辆按工况4 行驶,车辆速度分别取10、15、20 m/s 三种情况,在测量应变中加入5%的噪声。路面粗糙度采用国际标准ISO-8606[23]规定的A、B、C 三个粗糙度等级。在3 号梁底布置9 个传感器测量应变。计算出不同车速和路面粗糙度下移动车辆动轴载的误差值,误差统计见图9。

图9 不同车速和路面粗糙度下车辆荷载识别误差

由图9 可知,动轴载的识别误差随车速变化没有明显规律,以前轴处于A 级路面粗糙度为例,随着车速从10 m/s 增加至20 m/s,动轴载识别误差从13.37%降低至12.16%,而处于C 级路面粗糙度时,随着车速从10 m/s 增加至20 m/s,动轴载识别误差从14.25%增加至16.34%。对于路面粗糙度而言,随着路面粗糙度情况变差动轴载的识别误差显著增大。以后轴处于15 m/s 速度为例,随着路面粗糙度由A 级变为C 级,误差从11.22%增加到14.99%。静轴载识别误差随车速、路面粗糙度的变化规律与动载一致。

2.3.3 车辆横向行驶位置

为探究车辆横向行驶位置对动轴载识别误差的影响,假定车辆以15m/s 的速度行驶,路面粗糙度取A 级,测点按9 测点的方式布置,并在测得的应变中加入5%的噪声。车辆横向行驶位置分别按图5 中工况1 至工况5 进行测试,计算出不同车辆横向行驶位置下移动车辆动轴载、静轴载与总重的识别误差值,误差统计见图10。

由图10 可知,车辆动轴载识别误差距离桥梁中线越近识别精度越高,即工况5 的精度最高。以前轴为例,工况1、工况3 和工况5 的识别误差分别为18.31%、15.12%和11.76%。车辆的静轴载识别误差均在3%之内,规律与动轴载类似,但是工况4 精度略大于工况5。车辆横向位置在工况3、4 和5 时总重的识别误差都比工况1 和2 低,横向位置对总重的识别影响不明显,总重识别误差均低于2.5%。

3 结论

本文建立了基于梁格法的车-桥耦合模型和移动车载识别模型,研究了基于梁格法的空间梁的车辆动载和静载的识别问题。分析不同关键因素,包括测点数、信号噪声、车速、路面粗糙度和横向行驶位置对车辆动、静载识别精度的影响,得到以下结论:

(1)数值模拟的结果表明,基于空间梁格法的移动车载识别方法是有效的,动轴载识别误差在10%~19%的之间,静轴载识别误差均在8%以内。

(2)动轴载的识别误差值随测点数的增加而减小,随噪声和路面粗糙度的增加而增大,车速对其影响的规律不明显。静轴载和总重的识别误差值变化规律与动轴载基本一致

(3)基于梁格法的移动车载可以较好地考虑车辆不同横向位置行驶时对桥梁的影响,分析结果表明车载位置离桥梁中线越近,动轴载与静轴载识别精度均会提高。整体看来,静载识别和总重误差也基本符合这一规律。