环锭纺纱技术解析及理想纱线结构构筑

2023-11-16彭智勇刘可帅徐卫林

彭智勇 李 威 许 多 刘可帅 徐卫林

(1.武汉纺织大学,湖北武汉,430073;2.纺织新材料与先进加工技术国家重点实验室,湖北武汉,430073)

迄今为止,环锭纺纱技术应用十分广泛[1],主 要是由于其具有成本低、成纱效果较好、原料适应性强等特点。棉、羊毛、涤纶等材料模量较低,可纺性强、舒适性好[2],其产品虽然能满足人们日常生活需求,但毛羽过多,对纱线条干等有恶化作用,以及对纱线强力存在不利影响。此外,随着特殊行业对高性能材料要求的不断提高,具有高硬度、高强度和耐高温的高性能纤维(芳纶、碳纤维等)被广泛用于航空航天、个体安全防护等特种领域,但这些高性能纤维由于模量高、刚性大,在加捻情况下容易发生劈裂,难以加工。因此,亟需改进传统环锭纺纱方法以满足高品质、高性能纱线面料的生产。目前,在环锭纺纱技术方面,已采取牵伸形式改造、工艺改进以及赛络纺、集聚纺等纺纱方式来改善成纱性能、提升纱线品质,但是环锭纺纱同时兼备低能耗与高品质这一问题尚未解决。本研究提出一种热致分层逐步集聚调控纤维成纱的新方法,在降低能耗的同时,提升成纱品质。

1 环锭纺纱技术分析

传统环锭纺纱不能满足企业对低能耗、高品质纱线的要求[3]。为了有效解决这一问题,采用高牵伸倍数、高锭速成为企业的主流工艺。目前,增加前牵伸区倍数[4]以及采用多牵伸罗拉[5]已是常规方法。传统的牵伸工艺包括缩小罗拉隔距[6]、增加罗拉加压[7]、使用更具弹性的胶辊[8]、改变粗纱捻度[9],上述方法均为增加前区牵伸控制,可以有效地将纤维束匀速牵伸,使其成纱效果更好,纱线品质更高,但是大部分的浮游纤维很难在前牵伸区被控制。为了进一步加强对短纤维束的控制,运用四罗拉牵伸技术对原三罗拉牵伸进行改造,可以整体增加牵伸倍数[10]。此外,牵伸区的增加使得总牵伸区的摩擦分布也变得复杂。若使用较大的中区牵伸倍数,会让短纤维产生疲劳,同理,使用较小的中区牵伸倍数则将无法实现总牵伸倍数。所以,中区牵伸倍数通常采用2 倍~4倍[11]。但由于能耗、成本、清洁、稳定性等问题,此项技术难以被广泛使用。

此外,传统环锭纺在前钳口处存在纺纱三角区,处于纱条边缘的短纤维受到的应力明显不足,纤维末端不易控制,会导致短纤维断裂以及毛羽增多等情况发生[12]。目前有诸多新型纺纱方法来应对这一问题,如集聚纺、赛络纺、赛络菲尔纺等技术。集聚纺可以有效控制纺纱三角区的高度,减小纺纱三角区面积,使边缘短纤维受到的应力增强,原本暴露于纱条外的毛羽可以很好地缠绕在主体内部。集聚纱具有表面光洁、毛羽少以及强力高等特点。但是,其成本过高,清洁工作较为困难[13]。赛络纺是将2 根粗纱同时喂入喇叭口,其主要目的是增加短纤维的应力控制。赛络纱具有较高的强力、较少的毛羽等性能[14]。赛络菲尔纺纱技术是应用长丝与短纤维的复合,长丝直接从前钳口喂入,与短纤维在纺纱三角区聚合,其中长丝与短纤维相互包覆缠绕,形成扭结状。赛络菲尔纱结合了长丝的连续性以及短纤维的柔软舒适性,且具有毛羽少、耐磨性高和断裂强度高的优点[15]。美中不足的是,由于相互包覆缠绕,长丝间断式暴露于主干表面,导致在拉伸时易受到损伤。目前,赛络菲尔纺已被广泛应用,作为特例的包芯纱较为热门,即纺纱时将长丝调整至短纤维的中间位置,加捻过程中短纤维包覆于长丝表面,呈现出外表为短纤维而芯部为长丝的纱线结构。包芯纱不仅外表柔软舒适,并且具有较高的强力。但是,在纺纱过程中长丝位于短纤维的中间部位,与短纤维之间的抱合力较弱,相对滑移较为严重,使得短纤维不能很好地全面包覆于长丝表面,此种现象不仅会削弱复合纱线的力学性能,而且还影响纱线外观形态。

综上所述,无论是传统环锭纺纱工艺还是新型环锭纺纱技术,都可以在不同方面改善成纱的性能,但是环锭纺纱同时兼备低能耗与高品质这一问题尚未解决。

2 纺纱三角区中纤维运动规律及调控研究

织物的品质往往取决于所用纱线的强伸性、柔韧性、光洁度、紧密度等性能。其中,强伸性弱和紧密度差是导致环锭纺纱线易断裂的主要因素,使纱线及织物性能大打折扣。

须条经后罗拉与中罗拉牵伸后,由前罗拉握持输出,通过钢领和钢丝圈的共同作用向纺纱三角区自下而上进行捻度传递,实现纤维内外转移。捻度传递逐渐增大纤维之间的抱合力,使纤维分布更为紧密,须条变细且紧度增加,最终卷绕成纱线。纺纱三角区对纤维的抓取和加捻作用是影响成纱品质的关键。然而,纤维的长度会影响纺纱三角区对纤维的抓取效果。纤维越短,其刚性越强,使得位于须条边缘的短纤维越不容易受到控制,导致捻度传递过程中边缘纤维无法有效嵌入纱线内部而生成毛羽[16]。另外,纺纱三角区对纤维的加捻应力呈不均匀分布,部分边缘纤维因所受加捻应力不足而脱离纱条,造成纤维损失[17]。因此,通过在纺纱三角区加装控制装置,凭借外部施加的应力改善纤维的内外转移运动,可以纺制高强光洁的优质纱线。

气流式集聚纺纱技术已被广泛应用,其采用负压气流对纺纱三角区松散纤维束进行集聚,抵抗边缘纤维的应力并使其向纱条中心聚拢。气流式集聚纺纱技术虽然对边缘纤维进行了强有力的控制,但会使纱条内部纤维难以向外部充分转移。而且该技术的运用会增加安装、运行和维护等诸多费用,使生产成本大大提高[18]。

为解决上述问题,机械式集聚纺纱技术力求以较低的能量消耗在纺纱三角区使纤维集聚,但由于聚集通路难以维持畅通且实际操作繁琐,使其应用并不广泛[19]。

有研究表明,部分加装的控制装置产生的额外应力能够再次调整纤维在纺纱三角区内的具体排列方式,从而改善成纱性能,因此,在纺纱三角区装备低能耗或无能耗的额外装置进行纺纱,被众多学者和企业所探讨和应用。例如,采用接触式纺纱,即在纺纱三角区加装光滑圆杆与纱条相接触,逐渐改变光滑圆杆的位置使其与纺纱三角区中纱条的相互作用力增强,达到减少成纱有害毛羽的目的[20]。但是,接触式纺纱会导致纤维过多聚集而形成棉结,纱线的条干均匀度变差。为了弥补上述光滑圆杆的不足,提出一种具有凹槽结构的光滑螺旋杆,它不仅能够有效聚集纱条边缘纤维,而且能根据纱条的运动轨迹对应调节其与纺纱三角区的接触形式,从而降低纤维过多聚集的可能,改善纱线条干均匀度[21]。此外,先前报道了一种减少纱线毛羽的方法,即使用旋转槽轮与纺纱三角区相接触进行调节。其主要特征是借助槽轮底部的相互摩擦,将外露的毛羽再次包裹在纱线表层,并与纱线主体运动保持一致,从而优化纱线条干均匀度,但会在一定程度上降低纱线的断裂强度[22]。进一步的研究表明,具备右旋和左旋外螺纹的槽轮能够利用螺纹的轴向应力对纺纱三角区内短纤维进行充分的分束和聚集,从而提升纤维资源的利用率。斜位纺是通过改变成纱路径来调控纺纱三角区结构与纤维应力分布,当纱条路径偏移后三角区弱侧纤维张力变大,减弱了纤维的扭转和离散效应,使纤维受到更多的控制,有效降低纺纱三角区面积,提高三角区纤维握持加捻效果,减少成纱毛羽[23]。扭妥纺是在前罗拉与导纱钩之间加装假捻器,以改善纺纱三角区的纤维张力分布,从而优化纤维在纱条中的排列,平衡纤维间的扭矩,最终得到低扭矩纱线。由于纤维张力均匀分布且纤维间扭矩减小,扭妥纺纱线在较低捻度条件下仍具有较高的断裂强度,且其织物经多次洗涤后仍能保持良好的舒适性。然而,传统假捻装置对纱线号数有一定的要求,其摩擦应力方向垂直于纱线运动方向,致使成纱毛羽和纱疵增多[24]。对于以上问题,为了提高假捻成形效率,设计了圆环式、龙带式、摩擦盘式等多种假捻装置,但由于其操作复杂且会恶化成纱性能,导致其实际应用性不强。

3 理想型纱线结构的构筑

目前,未发现一种能够广泛适用于各种纤维材料,并能辅助生产出耗能低且纱线品质高的附加纺纱装置。所以,需要着眼于纤维原料的适应性、功能性等方面。根据以往试验数据和研究,分析传统环锭纺纱与集聚纺纱的异同点与优缺点,总结出模量高、刚度大的纤维内外转移困难问题以及外层短纤维不易控制问题,进而提出高品质的纺纱工艺。基于多种纺纱方式提出的高品质纱线的理想指标见表1。

表1 高品质纱线的理想指标

高品质理想纺纱同时具备集聚纺毛羽少与传统环锭纺纤维内外转移的特点。高品质理想纱线的内外结构特征如图1 所示,外部纤维应该紧密包缠主体,内部纤维应该充分内外转移。

图1 高品质理想纱线的内外结构特征

为实现该理想纱线结构和性能,通过对各类纤维材料的微观结构与机械、热力学等性能研究,以及多单元协同控制下纤维高速动态内外转移的力学特征分析,确立了分层逐步集聚调控纤维成纱的新方法,如图2 所示。

图2 热致分层集聚调控纺纱模型

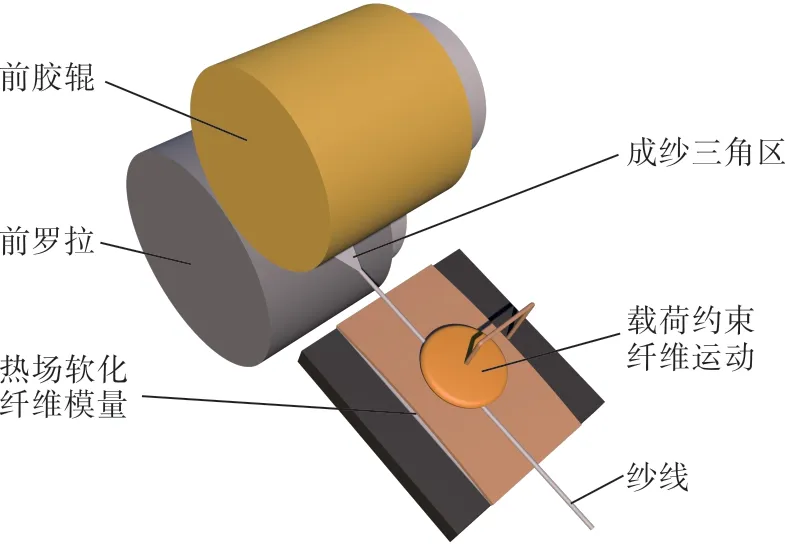

在纺纱三角区关键位置建立热场与载荷协同的热致分层集聚纺纱装置,如图3 所示。

图3 热致分层集聚调控纺纱技术试验示意图

利用热场装置软化纤维、降低纤维模量,逐层柔化纤维须条,改善纤维的易变形性和可控性。同时自适应压纱盘载荷约束纤维运动,分段调控捻回以重塑纺纱三角区,并形成动态捕捉式集聚。在热场和载荷的协同作用下,增强纱条弯曲和伸展运动,配合加捻扭力和引纱张力作用,分步调控须条内层纤维,形成充分内外转移、外层纤维集聚式紧密弯曲缠绕的捻合纱线,提高成纱品质。

4 试验分析

4.1 成纱性能

采用相同的粗纱条、细纱工艺,分别采用传统环锭纺、单独用热致降模调控纺纱、载荷集聚调控纺纱模块以及综合使用两个模块的热致分层集聚调控纺纱,纺制JC 19.7 tex 纱。热致分层集聚调控纺纱线的显微图像如图4 所示。从图4 可以明显看出,在热场与载荷作用下,纱线表层的毛羽大大减少,并且外层纤维排布更为紧密。

图4 不同纺纱方式纱线的显微图像

热致分层集聚调控纺纱的毛羽、条干及强力指标对比分别见表2、表3。热致降模调控纺纱方法是在传统环锭纺输出的成纱三角区前加装热场装置,使短纤维在热场的作用下软化更容易贴伏于纱线表面或嵌入纱线主干,纤维间抱合力增强,从而降低成纱毛羽,提升纱线强力,成纱条干CV增加,但变化不大。而载荷集聚调控纺纱方法是在传统环锭纺输出的成纱三角区前加装压纱盘,对纱条边缘短纤维起到良好的约束作用,外层纤维紧密包缠主体,成纱毛羽及强力得到良好改善,成纱条干有一定改善。此外,热致分层集聚调控纺纱方法结合了热场软化与载荷约束的优势,降低纤维模量,使纤维间应力均匀分布,并在载荷力作用下提高纤维利用率,成纱毛羽和断裂强力进一步改善,条干质量稳定。

表2 热致分层集聚调控纺纱毛羽指标

表3 热致分层集聚调控纺纱条干及强力

4.2 织物性能

采用热致分层集聚调控纺纱线制成织物,规格为JC 19.7×JC 19.7 240×280 平纹,单位面积质量为200 g/m2。对照样品均为相同规格,织物性能指标见表4。

从表4 可以看出,热致分层集聚调控纺织物的各项性能指标,相比于传统环锭纺织物与负压集聚纺织物均有明显改善,其原因在于热致分层集聚调控纺纱方法是在热场以及载荷协同作用下,促使纤维软化并充分进行内外转移,且促进边缘纤维有效嵌入纱线主干,表层纤维紧密排布;加捻三角区受压纱盘的重力束缚而均匀稳定成纱,且压纱盘能对热场产生的热量起到良好的保温效果。所得纱线内部及表层纤维之间抱合力大大提升,从而表现出优异的抗起毛起球、耐磨性以及顶破强力。另外,热致分层集聚调控纺纱装置的单锭附加能耗为6 W,负压集聚纺纱装置的单锭附加能耗为13 W,在一定程度上能耗降低,有益于工业化生产。

5 结语

随着短纤维环锭纺纱方法的不断发展与进步,目前负压集聚纺纱线的品质已大幅提升,但仍存在质量提升难度大、能耗高等问题。本研究提出的热致分层集聚调控纺纱技术通过热场软化纤维,使纤维受到自适应压纱盘载荷的束缚作用,从而降低纤维断裂的可能性,并捕捉边缘纤维嵌入纱线主干。另外,热场调控组件与压纱盘之间构成保温层,能有效减少能量损耗,使纱条均匀受热。试验表明,该纺纱方式与传统环锭纺相比,成纱毛羽减少且强力提升,与负压集聚纺相比,制成的织物抗起毛起球、耐磨性、顶破强力均有改善,纺纱能耗降低。热致分层集聚调控纺纱方法为生产短纤维高品质纱线和织物提供了新思路。但该技术仍然存在一些问题和挑战。首先,热致分层集聚调控纺纱技术的实施需要高精度的温度控制和压力调节去生产出更高品质的纱线。其次,该技术的应用范围还需要进一步拓展和深入研究,以适应不同纤维材料和产品的生产需求。第三,该工艺还不成熟,需要进一步优化以解决生产效率问题,并提高市场竞争力。因此,需要进一步加强研究和开发,不断完善和改进热致分层集聚调控纺纱技术,提高其可靠性和稳定性,扩大应用范围,推动纺织技术创新。