氮化硅基防静电陶瓷球的制备及其性能评价

2023-11-15张晶王文雪孙峰张明帅张伟儒

张晶,王文雪,孙峰,张明帅,张伟儒

(1.中材高新氮化物陶瓷有限公司,山东 淄博 255000;2.中国航发哈尔滨轴承有限公司,哈尔滨 150025)

氮化硅(Si3N4)陶瓷轴承具有比重轻、耐磨损、耐腐蚀、自润滑等优点,特别适合应用于高转速、大负载、润滑不良等恶劣工况[1-4]。Si3N4陶瓷一般具有很好的电绝缘性(电阻率大于1012Ω·cm),使用过程中会产生静电,容易导致灰尘等异物附着在其表面,使轴承产生异常噪声或振动,尤其对于一些精密电子装置,静电可能缩短其使用寿命甚至导致其出现故障,从而影响设备的正常运行[5-8]。因此,在某些应用工况中,需要开发能够防止静电产生的Si3N4基导电陶瓷。

目前,降低Si3N4陶瓷电阻率的方法主要有2种:一种是采用含有Na,K,Ca等具有导电性离子的玻璃作为Si3N4陶瓷的晶界相,但导电离子只有在较高温度(1 000 ℃)时才能发挥明显效果,并且这些离子的加入会降低Si3N4陶瓷的力学性能;另一种是添加TiN[9-12],TiB2[13],ZrB2[14],MoSi2[15],碳纳米管(CNT)[5-6]等导电相,在Si3N4基体中形成三维导电网络,其中TiN和CNT较为经济、易得,被国内外研究者广泛采用。导电相的加入在提高Si3N4陶瓷电导率的同时会对其致密化、显微结构及力学性能产生一定影响。文献[5-6]研究了CNT含量对Si3N4陶瓷导电性和抗弯强度的影响,结果表明CNT质量分数为1%时,试样的抗弯强度和电导率分别为814 MPa和51 S/m。然而,CNT的加入会严重阻碍Si3N4陶瓷的致密化,并且由于CNT在高温(大于1 750 ℃)下会与Si3N4或SiO2发生反应,所以只能在相对较低的温度下借助热等静压(HIP)来实现致密化;此外,CNT的分散难度较大,不适合用于批量化生产。文献[9]采用热压烧结工艺研究了TiN含量对Si3N4陶瓷力学性能和电阻率的影响,结果发现复相陶瓷的各项力学性能随TiN含量的增加均有不同程度的提高,TiN体积分数为30%时,材料的电阻率显著降低,开始出现导电性,从而可以采用电火花放电对其进行加工,有利于实现复杂形状Si3N4基陶瓷的高效制备。

以往研究的关注点大多集中在TiN含量和烧结工艺上,涉及TiN粒径作为影响因素的研究相对较少,至于Si3N4-TiN复相陶瓷球性能评价方面的研究几乎未见报道。基于此,本文采用气压烧结(GPS)工艺,分别以微米级和纳米级粒径的TiN作为导电添加相,系统研究TiN的加入对Si3N4基陶瓷球致密化、显微结构、力学性能及电阻率的影响,为精密电子设备用防静电轴承球的研制提供一定的参考。

1 试验

1.1 原料

试验所用原材料及相关参数见表1。

表1 试验用原材料及相关参数

1.2 试样制备

按照表2中的原料配比分别进行配料,表中:0T代表未加入TiN,MT代表加入微米级TiN,NT代表加入纳米级TiN。将Si3N4粉体、TiN和烧结助剂加入球磨罐中,以无水乙醇为溶剂,Si3N4球为研磨介质进行混合和分散,球磨时间为24 h;球磨好的浆料放入真空干燥箱内,60 ℃下完全干燥后过80目筛进行造粒;造粒后的粉料分别压制成50 mm×50 mm×8 mm的方形素坯和φ6.35 mm的陶瓷球素坯;对压制后的坯体进行冷等静压处理,压力为200 MPa;将处理好的坯体放入气压烧结炉中进行烧结,烧结温度为1 780 ℃,保温时间为2 h,氮气压力为5 MPa。

表2 不同导电陶瓷试样配方(质量分数)

1.3 测量方法及仪器

采用阿基米德排水法测量试样的体积密度,并计算相对密度。 将方形试样切割并加工成3 mm×4 mm×36 mm的标准试条,测试三点抗弯强度,跨距30 mm,加载速率为0.5 mm/min。采用压痕法测量并计算陶瓷球试样的维氏硬度和断裂韧性,施加载荷分别为98 N和196 N,保压时间均为15 s。采用四探针测试仪测量陶瓷球试样的电阻率。采用三球试验方法测试陶瓷球的压碎载荷,并计算压碎强度,计算公式见(1)式。采用场发射扫描电子显微镜(SEM)观察陶瓷球试样的微观结构。

(1)

式中:σ为陶瓷球的压碎强度,MPa;P为陶瓷球的压碎载荷,N;d为陶瓷球直径,mm。

2 结果与讨论

2.1 致密度

不同微米级和纳米级TiN含量(质量分数,下同)的试样气压烧结后的相对密度如图1所示:TiN的大量加入使试样的相对密度降低;TiN含量相同时,加入纳米级TiN试样的相对密度均高于加入微米级TiN的试样。Si3N4的烧结属于液相烧结,烧结助剂Y2O3-Al2O3与Si3N4表面的SiO2反应形成低熔点液相,通过颗粒重排和溶解-析出机制实现致密化[16]。由于Y-Si-Al-O-N液相对TiN的润湿性较差,不利于颗粒重排,且大量TiN的存在还会发挥“空间位阻”效应,阻碍物质扩散和晶界迁移,因此TiN的大量加入使Si3N4液相烧结过程中的气孔排除和晶粒生长受到限制,最终导致复相陶瓷的致密度下降。此外,纳米级TiN比微米级TiN具有更高的氧含量,大部分的氧会以TiO2薄膜的形式存在于TiN颗粒表面,TiO2能够参与液相形成,从而促进Si3N4的致密化[17],因此加入纳米级TiN试样的致密度要高于加入相同含量微米级TiN的试样。

图1 不同TiN含量试样的相对密度

2.2 显微结构

不同微米级和纳米级TiN含量的试样气压烧结后的背散射SEM照片分别如图2和图3所示,由于Ti比Si的原子序数大,在衬度上TiN要比Si3N4更亮,所以图中暗灰色的长柱状晶粒为β-Si3N4,亮灰色的等轴状晶粒为TiN。

(a) 30NT

从图2和图3中可以看出:无论微米级还是纳米级,随着TiN含量的增加,TiN晶粒逐渐彼此接触,形成导电网络;每种试样中的TiN晶粒尺寸与TiN粉体原始粒径相比均有明显增加,说明TiN在烧结过程中发生了团聚和晶粒粗化;但与加入微米级TiN的试样相比,加入纳米级TiN试样中的TiN晶粒尺寸更小,分布更均匀。

2.3 力学性能

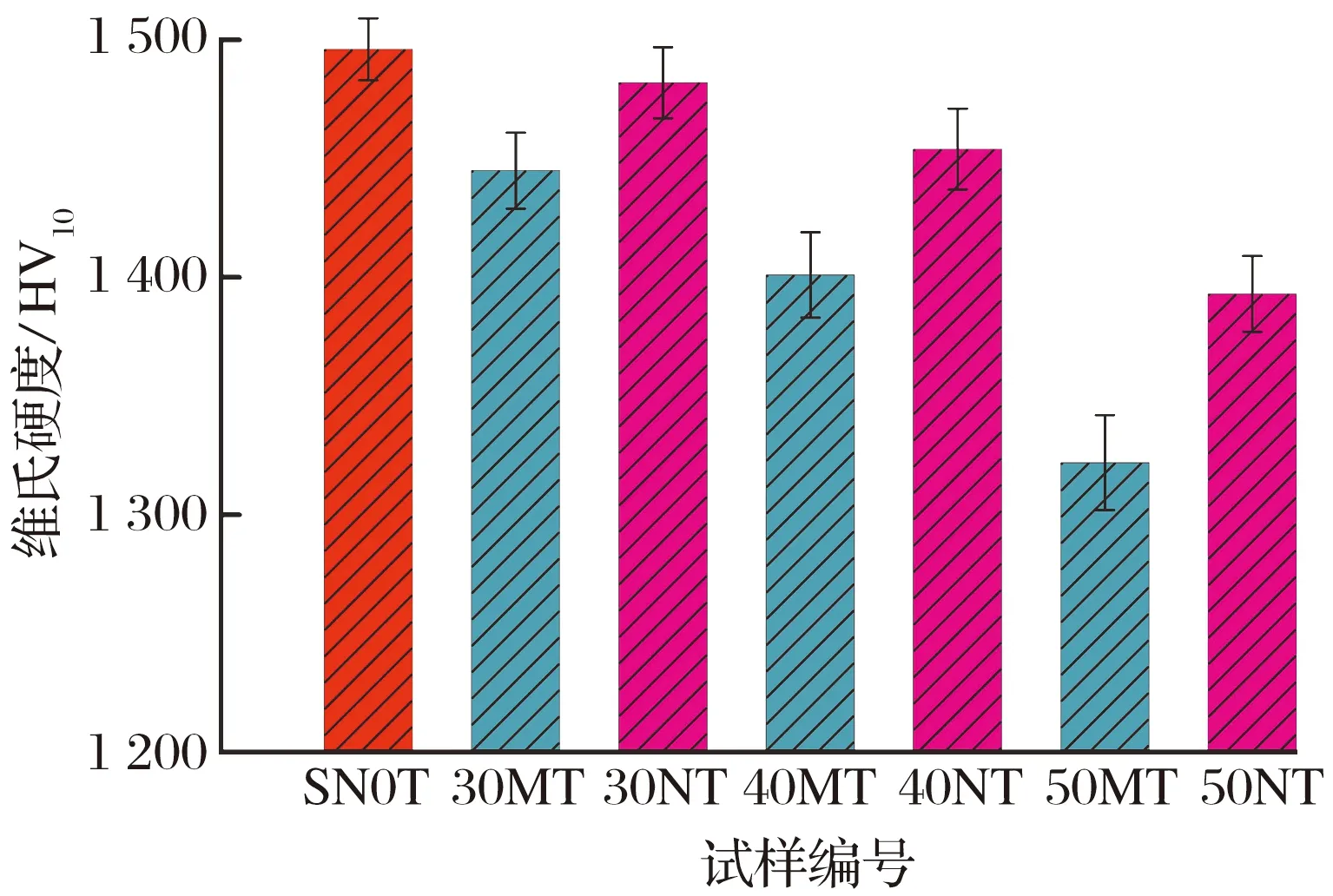

不同微米级和纳米级TiN含量的试样气压烧结后的抗弯强度和维氏硬度分别如图4和图5所示:大量TiN加入后,试样的抗弯强度和维氏硬度急剧下降,这是因为陶瓷材料的强度和硬度与气孔率密切相关[16-17],TiN的大量加入造成试样的相对密度下降,气孔率增多,所以抗弯强度和维氏硬度同时降低;加入纳米级TiN试样的抗弯强度和维氏硬度均高于加入等量微米级TiN的试样,这是因为含有微米级TiN的试样烧结后的TiN晶粒尺寸较大且分布不均匀,粗大的TiN晶粒类似于“缺陷”存在于Si3N4基体中,导致试样抗弯强度进一步降低。

图5 不同TiN含量试样的维氏硬度

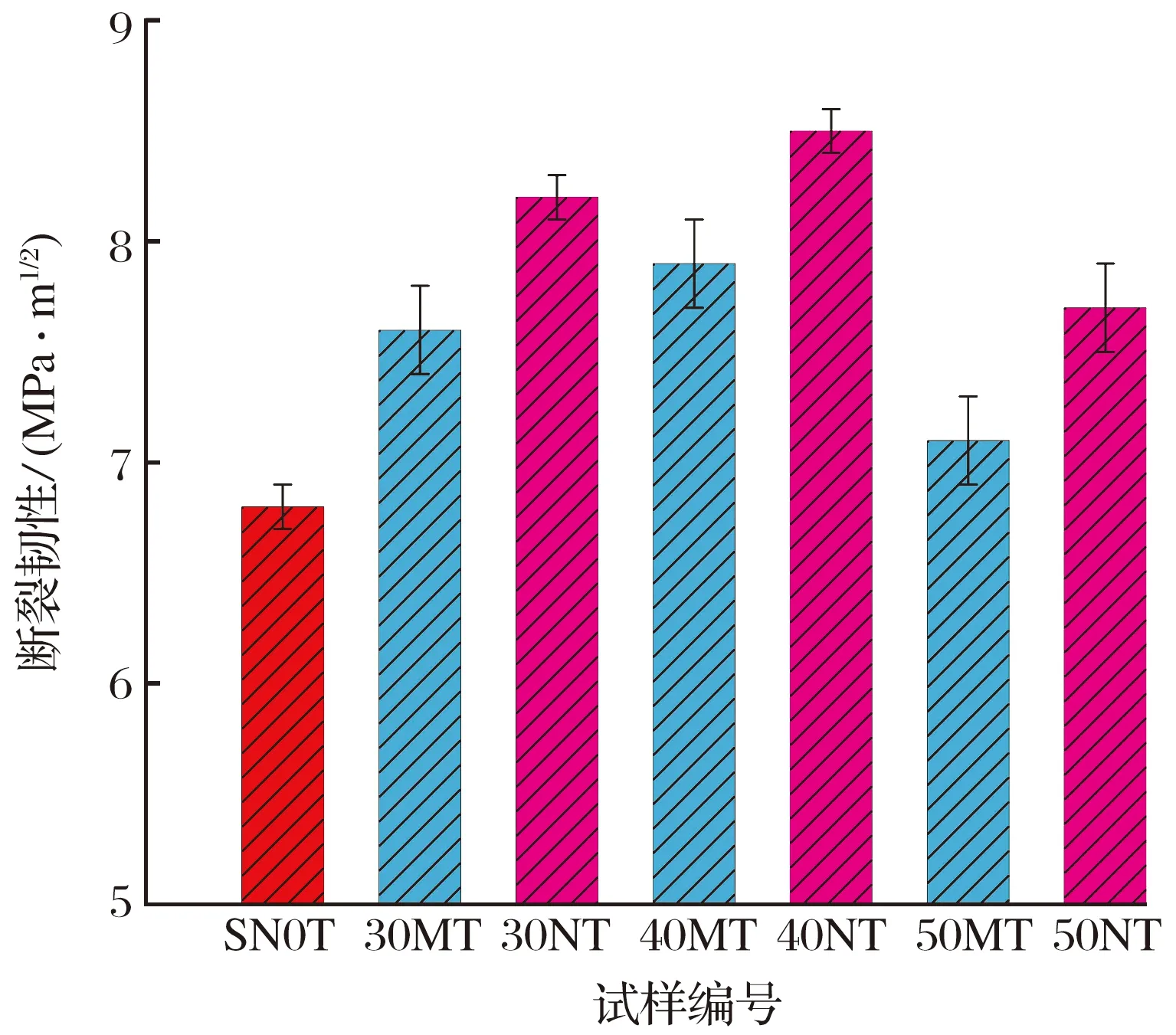

不同微米级和纳米级TiN含量的试样气压烧结后的断裂韧性如图6所示:TiN加入后,试样的断裂韧性显著提高;加入纳米级TiN试样的断裂韧性优于加入相同含量微米级TiN的试样;随着TiN含量的增加,微米级和纳米级试样的断裂韧性均先增加后减小。这与文献[18-19]的研究结果一致,TiN加入到Si3N4基体中,由于二者热膨胀系数的差异,冷却过程中会产生残余应力和微裂纹,使主裂纹发生偏转和分叉,分散并吸收主裂纹尖端能量,从而提高断裂韧性;然而,TiN颗粒尺寸过大或含量过多时,其周围产生的微裂纹数量增加,不同微裂纹或微裂纹与主裂纹之间发生汇聚,使主裂纹更容易扩展,导致断裂韧性下降。加入微米级TiN的试样烧结后的TiN晶粒尺寸较大,造成微裂纹数量过多,因此加入纳米级TiN试样的断裂韧性优于加入相同含量微米级TiN的试样。

图6 不同TiN含量试样的断裂韧性

2.4 电阻率

不同微米级和纳米级TiN含量的试样气压烧结后的电阻率如图7所示:大量TiN加入后,试样的电阻率明显降低。根据渗流理论,当导电相的含量达到某一临界数值时,复相材料的电阻率会急剧下降,这一临界数值即为渗流阈值[11]。文献[12]和文献[20]在研究二元复相材料的渗流现象时提出了几何渗流模型,即复相材料的渗流阈值(Vc)由绝缘相与导电相粒子的直径比(D/d)决定,即

(2)

式中:θ为描述导电相粒子在绝缘相粒子表面排列特征的参量。

由(2)式可知,导电相粒子的直径越小,体系的渗流阈值越小,因此添加纳米级TiN试样的渗流阈值比添加微米级TiN试样的小,也就是说纳米级TiN更容易使Si3N4基陶瓷球出现导电性。

由上述结果可知,加入纳米级TiN试样的各项性能均优于加入相同含量微米级TiN的试样。纳米级TiN能够更均匀的分散于Si3N4基体中,在含量相对较低时便可形成导电网络,因而在降低复相陶瓷渗流阈值的同时不会过多的削弱其致密度、抗弯强度和维氏硬度。因此,研究陶瓷球的压碎强度时只考察不同纳米级TiN含量,结果如图8所示,加入纳米级TiN后, 陶瓷球的压碎强度得到了明显提升。这是因为陶瓷球的压碎强度是其材料抗弯强度和断裂韧性的综合体现,TiN的加入虽然降低了Si3N4基陶瓷的抗弯强度,但却显著提高了其断裂韧性,因而陶瓷球的压碎强度不降反升。

图8 不同纳米级TiN含量陶瓷球的压碎强度

整体来看,纳米级TiN含量为30 %(质量分数)的陶瓷球综合力学性能最佳,其维氏硬度、断裂韧性和压碎强度分别为(1 482±15)HV10,(8.2±0.1)MPa·m1/2,(417±10)MPa。防静电球轴承中球不仅要具备与普通陶瓷球相当(或相差不大)的力学性能,还必须具有较低的电阻率(电阻率小于1.0×104Ω·cm)。不同配方及工艺制备的氮化硅基陶瓷球的性能对比情况见表3:本试验制备的Si3N4-TiN复相陶瓷球的抗弯强度和维氏硬度略低于其他产品,但其具有相对较高的压碎强度和断裂韧性以及其他产品所不具备的防静电功能。如果采用热等静压工艺对Si3N4-TiN复相陶瓷球进行后处理,降低其气孔率,陶瓷球的力学性能有望得到进一步提升,但其抗疲劳性能还需要通过滚动接触疲劳试验进行后续评价。

表3 不同配方及工艺制备的氮化硅基陶瓷球的性能对比

3 结论

以微米级和纳米级粒径的TiN作为导电添加相,研究了不同含量TiN的加入对Si3N4基陶瓷球致密化、显微结构、力学性能及电阻率的影响,主要结论如下:

1)大量TiN的加入降低了气压烧结Si3N4基陶瓷的抗弯强度和维氏硬度,但可以改善其断裂韧性和导电性。

2)纳米级TiN在Si3N4基体中的分散更加均匀,烧结后的晶粒尺寸更小,使得加入纳米级TiN试样的各项性能均优于加入相同含量微米级TiN的试样。

3)加入纳米级TiN后陶瓷球的压碎强度得到了明显提升。纳米级TiN质量分数30%的陶瓷球具有较低的电阻率和最佳的综合力学性能,可以作为防静电轴承球的候选材料。