浅析搅拌对漆膜涂装质量的影响

2023-11-13胡剑锋尹中秋黄红武

毛 喆,胡剑锋,尹中秋,杨 庆,黄红武

(1. 航空工业郑飞公司, 河南 郑州 450005; 2. 空军装备部驻郑州地区军事代表室, 河南 郑州 450005)

在喷漆施工前,对油漆的搅拌是必不可少的环节,漆料使用前必须搅拌均匀,彻底消除存储期间的颜料沉淀或分层现象[1]。油漆作为漆膜的原材料,其搅拌好坏直接影响后续的涂装质量。因此,有效控制油漆的搅拌质量,是获得高质量涂层的基础。

1 搅拌油漆的原因

对于广泛使用的色漆来说,其性质是固-液分散系,其中分散质是颜料和填料等固态颗粒,分散剂是树脂、溶剂等。其中颜料是以固体颗粒的状态悬浮于油漆中,而不能溶解到油漆基料中。油漆中的颜料颗粒会在重力作用下下沉,其下沉速率符合斯托克斯定律[2],具体如式(1)所示:

其中:V为颜料的下沉速率;d为颜料、填料等固体颗粒的直径;ρs为固体颗粒的密度;ρl为体系的密度;g为重力加速度;η0为体系的静止黏度。

从斯托克斯定律可以看出,增加油漆的静止黏度η0和油漆体系密度ρl都可减缓颜料的下沉速率。虽然在设计油漆时,通过设定一定静止黏度η0来减缓油漆中固体颗粒的下沉速率,保证油漆的“开罐性能”——油漆呈现良好的流动性能和分散性[3]。但随着油漆储存时间的延长,油漆内的固体颗粒仍会向油漆桶底聚集,待密度ρS减小到与体系密度ρl相近时,颜料此时才几乎不再发生下沉现象。因油漆中颜料、填料等固体颗粒的下沉,开罐后,若对油漆不充分搅拌,则会导致涂料体系分散不均匀,喷涂后在工件不同位置的涂膜组成不同[4]。油漆的许多性能取决于颜料的分散程度[5],因此,在施工前必须对油漆进行搅拌,其目的是将沉于桶底的沉淀物搅起来,并充分搅拌均匀[6],使油漆这一分散系内各分散质均匀分布,以确保后续的涂装质量。

2 油漆搅拌简介

油漆搅拌是属于调漆前的准备工作,为防止搅拌过程中温度的升高而影响油漆性能,油漆搅拌也应在调漆间内进行。调漆间的环境要求应控制在温度15 ℃~38 ℃,相对湿度30%~80%以内。若条件允许,尽可能控制在温度为20 ℃~30 ℃、相对湿度40%~60%的最佳范围内[7]。油漆搅拌有手工搅拌、气动搅拌和油漆振荡器搅拌三种。

2.1 手工搅拌

手工搅拌即操作者手持搅拌棒对油漆进行搅拌,这种搅拌方式的优点是通用性强、方便灵活,适合所有开罐后的油漆;并且对于油漆桶的边角、底部都可方便进行搅拌。缺点是搅拌质量受操作者搅拌力度大小、时间长短等因素的影响,并且操作者劳动强度大,存在搅拌质量不稳定、波动性大的缺点。

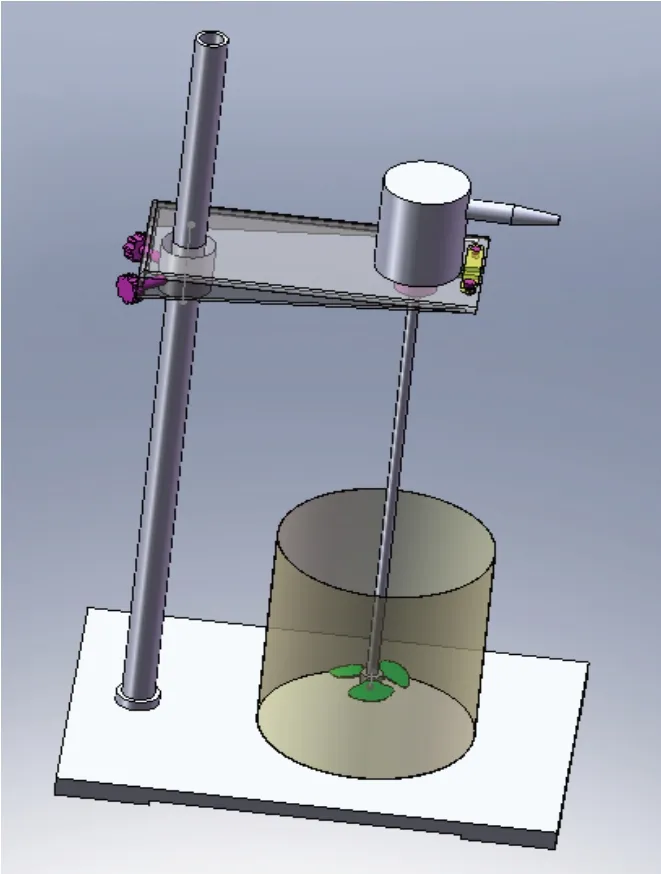

2.2 气动搅拌

气动搅拌是通过压缩空气驱动搅拌器,使搅拌器上叶轮的旋转来实现油漆的搅拌。为了防止搅拌过程中油漆逸出,一般气动搅拌器压缩空气的压力一般在0.3 MPa~0.5 MPa 之间。气动搅拌器的示意图如图1所示。

图1 气动搅拌器示意图Fig. 1 Schematic diagram of pneumatic agitator

气动搅拌器的原理是通过压缩空气将叶轮转动,产生的能量使桨叶附近的油漆流动。此时,流动的油漆与周围静止油漆的界面处,因存在较大的速度梯度,使油漆受到强烈的剪切,形成旋涡。产生的旋涡又会迅速从桨叶向周围扩散,这种涡流扩散造成桶内油漆对流运动从而达到油漆搅拌的目的。气动搅拌可实现长时间自动进行搅拌,减轻了劳动强度。但气动搅拌时油漆的流向主要从奖叶排向周围,大多是切向流,垂直方向的油漆混合效果不佳;并且只是集中在搅拌轴叶轮附近进行搅拌,对漆桶周边角落无法进行彻底搅拌[8]。

2.3 振荡器搅拌

振荡器搅拌是对整桶的油漆进行搅拌,振荡器的图外观见图2。

图2 油漆振荡器Fig. 2 Paint oscillator

油漆振荡器的工作原理是通过对漆桶的振荡,使桶内油漆上下翻腾、交错运动,从而达到迅速均匀地混合油漆的目的。用油漆振荡器搅拌油漆时间短且搅拌效果好,不足之处是当油漆开罐后无法进行搅拌,同时每种振荡器对应相应规格的漆桶,同一振荡器无法兼容不同尺寸规格的漆桶,需要购置多种类型的振荡器。

3 油漆搅拌中常见问题

3.1 搅拌不足

搅拌不足会造成油漆桶内上下两部分固体含量不一致,喷涂后漆膜存在色差,并且形成的漆膜并非最初设计涂料配方时考虑的成分比例,漆膜性能不能实现预期效果。搅拌时间短,对油漆桶边角、底部沉积的油漆没有完全搅开等,都会导致油漆搅拌不均匀,这些因素一般在工作中都会注意到,下述两种油漆搅拌不足的情形在日常工作中容易忽视。

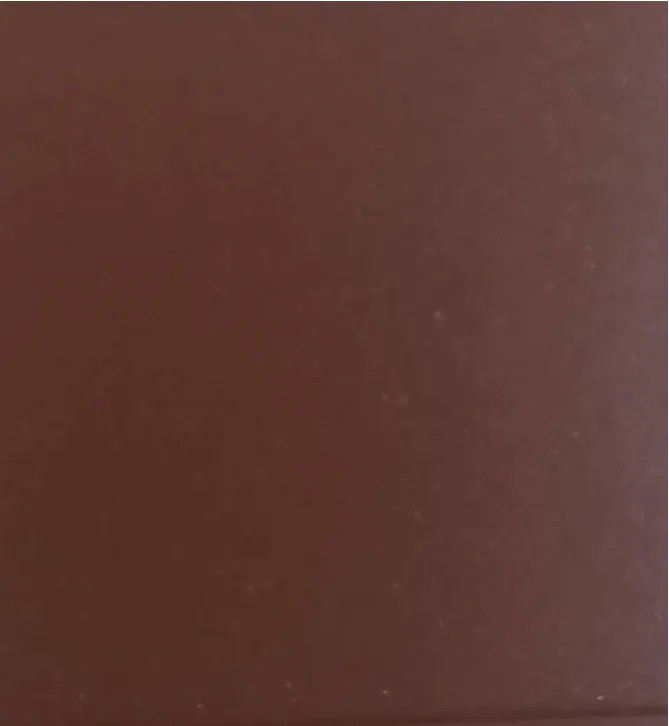

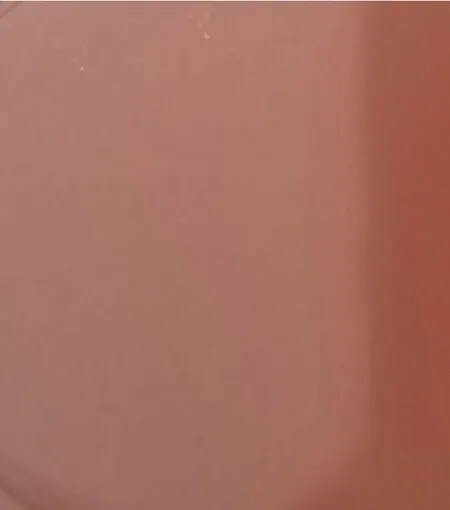

3.1.1 油漆再次使用前搅拌不充分

在实际工作中,往往油漆开桶后并不能一次用完,最初搅拌均匀后才使用,但后续再次使用时,有的操作者认为最初搅拌过了,间隔时间也就两三天,再次使用前就没用充分搅拌,造成油漆喷涂后,色差严重。图3 和图4 都为同一桶内的H06-2 铁红环氧酯底漆,图3 所示为最初开桶搅拌均匀后喷涂的H06-2铁红环氧酯底漆,图4为该桶油漆搅拌均匀后放置两天后没有再次搅拌均匀就进行喷涂所得漆膜,明显可看出两者因树脂、颜料和其它助剂的含量不一致,造成所得到的漆膜色泽方面存在较大差异。

图3 搅拌均匀的H06-2铁红环氧酯底漆Fig. 3 Evenly stirred H06-2 iron red epoxy ester primer

图4 再次使用未搅拌的H06-2 铁红环氧酯底漆Fig. 4 Reused and unstirred H06-2 iron red epoxy ester primer

3.1.2 双组分搅拌不充分导致局部快速反应和凝胶化现象

对于双组分油漆,一般组分一为颜料、树脂、溶剂等,组分二则只有后续漆膜固化所需的树脂。在喷漆施工前,需要将这两个组分都搅拌均匀后,按规定比例配制。在此过程中,都要求组分二缓慢倒入组分一中,并在倒入过程中不断搅拌。有的操作者倒入组分二时,速度快且倒完后才进行搅拌。双组分油漆的各组分分开放置,是因为两种组分按适当的比例混合在一起,很快就会发生化学反应,释放出热量并固化[9]。这种倒入快且搅拌不及时会造成因组分二局部浓度高而使两组分间的反应加快,在油漆内局部形成立体网状结构,该网状结构虽具有一定的柔顺性,但在其网架间的溶剂却不能自由流动,这就是产生所谓的凝胶现象[10],在喷涂时,漆膜表面存在因油漆局部凝胶现象,使漆膜的流平性变差,在漆膜表面干燥后呈现小颗粒状,影响漆膜外观质量。

3.2 搅拌不当

3.2.1 油漆熟化期间进行搅拌

双组分油漆在配制好后,应放置一段时间,使两组分间进行预聚合。一般此过程称为熟化,也叫诱导期。一般的双组分油漆这一过程大多为30 min,个别油漆则要求60 min。在油漆熟化期间,搅拌会破坏组分间的预聚合,在溶剂的作用下,两组分间的交联反应较为困难,不能达到熟化的目的,不仅会影响后续漆膜的质量,而且还可能造成喷涂缺陷。如某次在生产现场进行H61-83 锶黄环氧有机硅聚酰胺耐热底漆的调配时,操作者将两组分混合后,不断用气动搅拌器对其进行搅拌,该漆60 min 的熟化期间一直在搅拌,测量所配油漆黏度为16 s,符合喷涂时14 s~16 s 的要求,但喷涂过程中发现,喷到制件上的漆流痕严重,即使采取喷薄,多次喷成的方式,流痕也依然存在,这是由于在熟化期间进行搅拌,破坏了漆膜静止时形成的很弱的网状结构,影响了两组分间的预聚合。同时H61-83 因含有硅而起到耐热的效果,但硅的存在能降低油漆表面张力[11],在对双组分配制好的H61-83进行长时间搅拌,虽然油漆黏度符合施工要求,但油漆具有强的铺展能力,形成的漆膜流平时间短,在漆膜干燥过程中,因表层和底层表面张力差别大而产生很大的推动力,使湿漆膜从底层向上层运动形成局部涡流,即所谓的贝纳尔漩流窝[12],使漆膜容易出现流痕。

3.2.2 银粉漆搅拌过多

银粉漆也称铝粉漆,主要是铝粉浆和树脂漆液组成的涂料[13],漆膜具有独特银色光泽而称之为银粉漆。铝粉的遮盖力强、热阻性强,常作为暖气管道的涂料。但是铝粉遇酸会缓慢产生氢气,遇到含有酸性基料生产的油漆时,会使油漆变暗,甚至发黑。GJB1590―93《H61-1 航空用环氧有机硅耐热漆规范》附录A中给出的施工参考是:使用时按规定比例先调配组分一和组分二,配置后放置1 h左右使其熟化,临用时再按规定比例加入铝粉浆混匀,即可喷涂使用。某次在喷涂H61-1有机硅环氧聚酰胺耐热漆时,操作者将组分一环氧改性有机硅树脂和组分二低分子聚酰胺树脂按比例配制,熟化1 h后加入了组分三铝粉浆,铝粉加入后,操作者用气动搅拌器又进行了较长时间的搅拌,造成漆膜喷涂后,银粉漆呈现黑色。如图5 为正常情况下H61-1 银粉漆的颜色,图6为呈黑色的H61-1银粉漆膜。

图5 银粉漆膜Fig. 5 Silver paint

图6 发黑的银粉漆膜Fig. 6 Blackened silver paint film

H61-1 为三组分的银粉漆,是通过化学反应形成致密的饱满、光亮的涂膜,铝粉浆定向排列性能稍差[14]。H61-1 中的聚酰胺脂液含有呈现弱酸性的端羧基(-COOH),可与铝粉反应,生成铝离子Al3+,Al3+具有一定活性,在不断搅拌情况下可与空气中H2S气体反应,生成灰黑色的Al2S3,使银粉漆膜喷涂后颜色发暗、发黑。反应方程式如下:

3.3 搅拌棒污染油漆

有的单位在对油漆进行手工搅拌时,没有明确搅拌棒的使用要求,操作者往往随便拿木棍、长棒等进行手工搅拌,搅拌后漆膜粘附在搅拌棒表面,较难清除。有的操作者对同一搅拌棒重复使用,并用于不同色漆,造成搅拌棒上附着多种残漆,如图7所示。

图7 附着残漆的搅拌棒Fig. 7 A stick with mixing paint residue

这种搅拌棒的不规范使用,会造成油漆搅拌过程中,棍上残留的固体颗粒污染油漆。同时,搅拌漆中的溶剂会溶解原有残漆,这些都是进入油漆的污染物,尤其对于化学成膜的转化型油漆,干燥过程是通过缩合反应、加成反应或氧化聚合反应交联成网状大分子固态涂膜[15],残漆的进入,打破了原有漆膜各组份的比例,还会阻碍原有的各官能团间的反应,会影响最终的漆膜性能。

4 控制措施

4.1 统一漆桶尺寸

企业应结合自身产品所用各种牌号用量的多少、频次,向油漆生产厂家明确各种漆包装桶尺寸大小,应尽量减少漆桶规格种类。如每次用量不多的漆,可定5 L 的油漆桶,对于一次用量多且常用的油漆,可定20 L 为一桶的油漆。总之,尽可能将开桶的油漆当天用完,至多存放一天。这样,即可针对油漆桶的尺寸购买相应的油漆振荡器,使油漆的最初搅拌尽可能采用振荡器进行,省时省力且效率高;同时,又减少了开桶后再次搅拌的次数。

4.2 工艺技术细化

工艺技术是通过工艺文件来进行体现,因此工艺文件方面应细化要求,规范操作步骤,明确质量控制点,通过工艺文件实现规范各类人员的操作,保证油漆搅拌过程稳定。工艺文件应明确几个方面的内容。

4.2.1 搅拌时间

虽然搅拌是一种很常规的操作,但由于其流动过程的复杂性,理论方面的研究还很不够,在仍带有很大的经验性。结合以往生产经验,采用油漆振荡器至少5 min,用气动搅拌器则至少15 min,采用手工搅拌则至少10 min。鉴于气动搅拌器存在对漆桶边角搅拌不良的现象,可在使用气动搅拌前,先手动对漆桶边角进行1 min 左右的搅拌,特别要把桶底部的沉淀物搅起[16]。同时,工艺文件明确要求操作者在对油漆搅拌时要通知检验人员,现场监控并作好相应记录。

4.2.2 搅拌棒

应采用玻璃棒作为手动搅拌油漆的搅拌棒,玻璃棒表面光滑,搅拌后用稀释剂可轻易擦去残漆。也可采用一次性塑料套,套在搅拌棒上进行搅拌。总之,不论采取何种方式,必须对手动搅拌棒的材质和使用方法进行明确规定,严禁带有残漆的搅拌棒重复使用。

4.2.3 明确注意事项

要在工艺文件中,对以下事项进行重点明确,以确保油漆的搅拌质量:

(a)油漆存储期间,应将油漆放置在阴凉通风处,定期将漆桶横放、倒置或摇动几下[17],以此来避免油漆在存储过程出现结块现象。

(b)双组分油漆调配时,要求必须在搅拌的情况下,将组分二缓慢倒入组分一中,这时可采用风动搅拌器或手动搅拌均可。

(c)规范双组分油漆熟化期间的要求,明确双组分油漆在油漆熟化期间不要进行搅拌,要保持静置,以确保双组分能充分的预聚合。

(d)已经开桶的油漆,应及时密封[18],次日再次使用前,还要重新进行搅拌;为确保搅拌质量,搅拌的时间按初次搅拌的时间进行。

4.3 培训和监督

通过教育培训,让操作者明确知悉油漆搅拌的操作要领和质量控制点,了解到油漆搅拌的重要性和搅拌不规范可能造成对涂装质量的影响和漆膜性能的损害,使操作者对搅拌这个环节引起足够的重视。通过培训,让职工认识到自身的职责[19],有利于其质量意识的提升。同时,要配合日常的监督检查,定期对喷漆生产现场进行工艺纪律检查,对不规范的行为进行严肃处理。把质量理念与制度结合起来,形成一个浓厚的质量管理氛围,让每个员工都融入进来[20],打造遵章守纪的氛围。总之,通过培训和监督,提升职工的质量意识,形成良好的工作习惯。

5 结 语

油漆搅拌是油漆施工中的一个小的环节,但不规范的操作会导致质量问题的发生。这就要求通过规范漆桶规格、强化工艺文件控制和加强职工的质量意识教育,确保在油漆搅拌环节能管控到位,为后续的涂装质量奠定基础。