NOFBX推进剂技术的发展概况

2023-11-13李新艳李效斯黄佳琦王宁飞

逄 凯,李新艳,李效斯,黄佳琦,王宁飞

(北京理工大学, 北京 100081)

0 引言

随着对深空宇宙的不断探索,人们对动力系统的要求也越来越高。研制安全无毒、绿色无污染、性能高且成本低的液体推进剂依然是卫星发射系统和导弹系统的发展目标。当前已被广泛应用的空间化学推进剂主要有肼、甲基肼(MMH)、偏二甲肼(UDMH)等肼类推进剂[1],这类推进剂具备长期贮存性、可实现冷启动、比冲性能高且可靠性好[2],但同时也具有明显的缺点:毒性大、致癌性高、维护成本高、腐蚀性强,易与常规材料反应,甚至引起爆炸等[3]。因此,寻找一种绿色、高性能、低成本的推进剂显得尤为重要。

目前,可作为肼类替代品且具有应用前景的绿色推进剂主要有二硝酰胺铵(ADN)基单组元推进剂、过氧化氢(H2O2)、硝酸羟胺(HAN)基单组元推进剂、氧化亚氮(N2O)基单组元复合推进剂等[4-5]。其中,ADN基推进剂无毒无污染,但燃烧温度高且无法冷启动[6-8];过氧化氢液体推进剂需要催化剂催化分解、比冲低(Isp≈185 s)且有爆炸分解的危险[9];HAN基推进剂具有较高的爆炸风险[10]。相比而言,氧化亚氮基复合推进剂因其独特的优势引起了国内外研究人员的广泛关注。氧化亚氮基单组元复合推进剂,即NOFBX(nitrous oxide fuel blend),与肼、过氧化氢等传统单元推进剂不同,它是将烃类、醇类和氨类等燃料溶解于氧化亚氮,通过特殊工艺制备而成[11]。NOFBX推进剂可以通过加压的方式液化,并在储罐中以液态形式存储,其突出优势是具备类似于双组元推进剂的性能(Isp≥300 s)、组分价格低廉、绿色无毒以及自增压特性[12-14]。

NOFBX被美国誉为“可改变未来游戏规则”的新型高性能液体推进剂[15]。目前,美国、德国、英国、荷兰以及日本等国外众多机构,针对氧化亚氮基复合推进剂开展了大量研究,并已取得了一些阶段性成果,主要研究内容涉及推进剂研制、发动机设计、防回火研究和冷却研究等。我国在该领域的研究起步较晚,相关机构的研究基本都处于理论研究和数值仿真阶段。由于NOFBX无毒推进剂在军用导弹和小型卫星姿轨控等领域的巨大应用潜力,对其发展现状及关键技术进行研究具有重要意义。

1 NOFBX特点

1.1 N2O性质

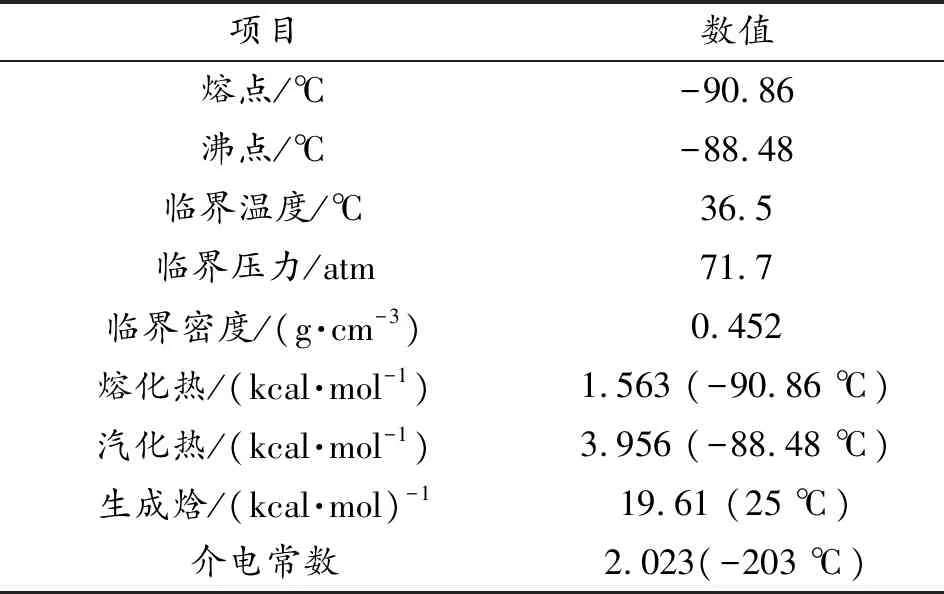

氧化亚氮在常温常压下是一种无色、有微甜气味的气体,常作为麻醉剂被应用于医疗手术中。氧化亚氮的物理性质如表1所示[16]。

表1 氧化亚氮部分物性参数

由表1可以看出,氧化亚氮在常温常压下的熔沸点比较接近,使得氧化亚氮的液态应用相对困难,通常的使用方式是高压、常温处理。

氧化亚氮的可压缩性与理想状态差距很大(理想气体可压缩性接近1、液相可压缩性接近0),其液相压缩因子为0.13、气相压缩分子为0.53,故使用理想气体方程研究其气态状态或者假定液态的N2O的密度是常值是不成立的[17]。液相氧化亚氮的密度不是固定不变的,这给氧化亚氮的流量测量带来了困难。氧化亚氮的物性随温度变化极大,这是其自增压特性的关键,但同时,与理想气体的差距使得建立氧化亚氮的自增压模型具有一定困难。

常温下,氧化亚氮较为稳定,在温度达到250 ℃后会出现催化分解,温度达到520 ℃后会出现热分解,氧化亚氮存在的绝对温度可达1 913.15 K,其分解过程具有自持性。目前已知的对氧化亚氮分解具有催化作用的物质有:铁屑、铁的氧化物、铑、钌、铱、铱基催化剂Shell-405(一种广泛用于肼类的催化剂)、氧化铑、氧化铝、镍、钴、铜、铂等,在供给管路中应尽量避免以上物质的使用,较适宜的管路材料是不锈钢[16]。

1.2 NOFBX的优缺点

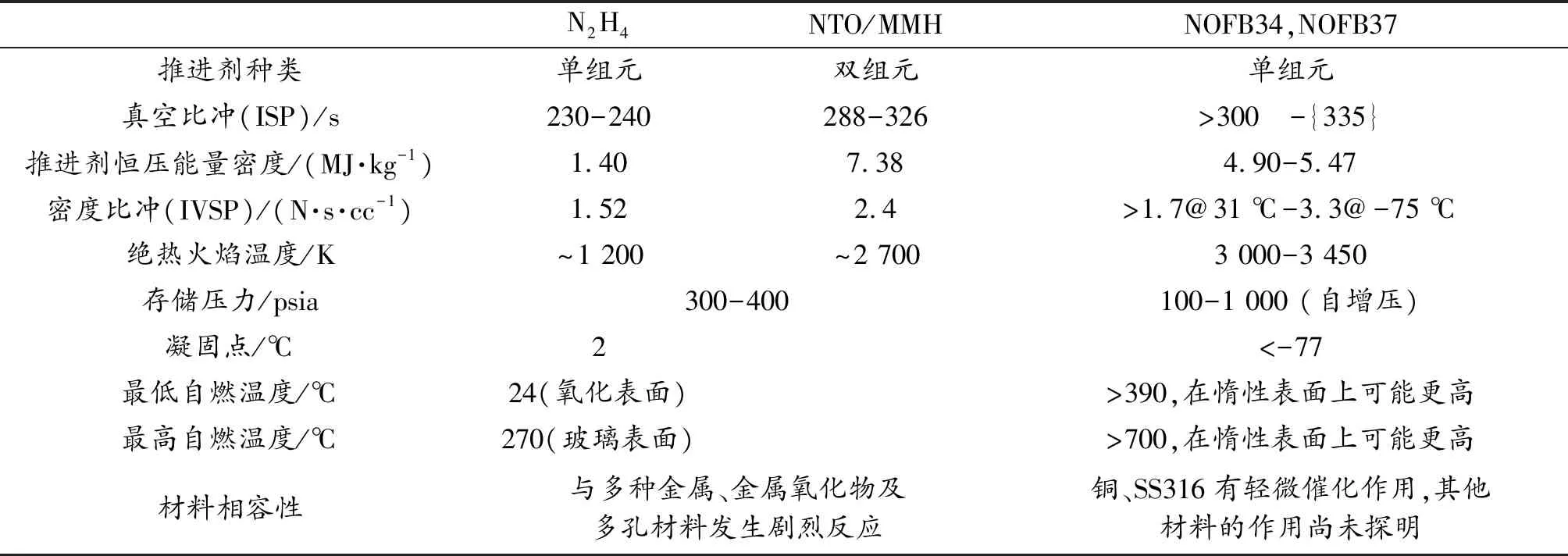

与单组元推进剂肼相比,NOFBX的真空比冲高达300~345 s,无毒低成本,材料相容性好,可实现再生冷却[18-20],同时NOFBX可以有效避免催化剂的使用;与双组元推进剂相比,NOFBX系统结构简单,由于其自增压特性[21]而无需复杂的涡轮泵结构,使系统的有效载荷占比更大;与空间电推进技术相比,NOFBX技术避免了电推进放电羽流中的带电粒子、高能粒子影响,以及与航天器的电磁兼容特性,长时间持续工作对材料、空间环境的影响等方面的问题。此外,NOFBX的主要优势[22-24]还包括:可采用电火花点火,实现重复启动;能够实现深度可调(100∶1);无腐蚀性,反应性弱,与多数贮箱材料相容;贮存温度范围可达[-70 ℃,70 ℃]等。表2列出了NOFBX与单组元肼和双组元NTO/MMH的性能比较[12]。

表2 NOFBX与肼、NTO/MMH的比较

在实际应用中,NOFBX同样体现出了诸多缺陷和挑战[20],主要包括:

1) 真正意义上的单组元复合推进剂制备困难;

2) 燃烧温度高,可达3 000 K以上,喷注器表面、燃烧室内壁、喷管喉部的烧蚀风险高;

3) 推进剂贮箱中可能有可燃蒸汽,贮存风险高;

4) 在实际储存温度下的密度较低;

5) 需要点火装置;

6) 存在回火问题。

2 国外研究现状

21世纪初,美国Firestar公司提出NOFBX推进剂的概念[12],在NASA火星技术应用项目支持下,经过10年的研究,研制出技术成熟度等级达到6级的450 N级发动机,并完成了真空实验;近10年来,欧洲的科研人员对NOFBX技术进行了跟踪研究,德国、英国等欧洲国家的科研机构开展了相关研究工作,完成了样机的制造和热试车,获得了大量有价值的数据;此外,日本研究人员聚焦推力室材料方面的研究,也取得了一些重要成果。

2.1 美国

火星样本返回(MSR)任务是美国国家航空航天局(NASA)的重要任务之一。MSR任务的关键要素之一是火星上升飞行器(MAV),它将从火星表面发射样本,并将其送入火星轨道[25]。相比于常规的用于行星和空间任务的固体和可储存液体推进系统,NOFBX推进技术使单级入轨火箭(SSTO)进行火星样本返回任务成为可能。

NOFBX推进系统先后经历了推进剂研制、发动机设计、点火试验、安全性评估、防回火设计等发展阶段。

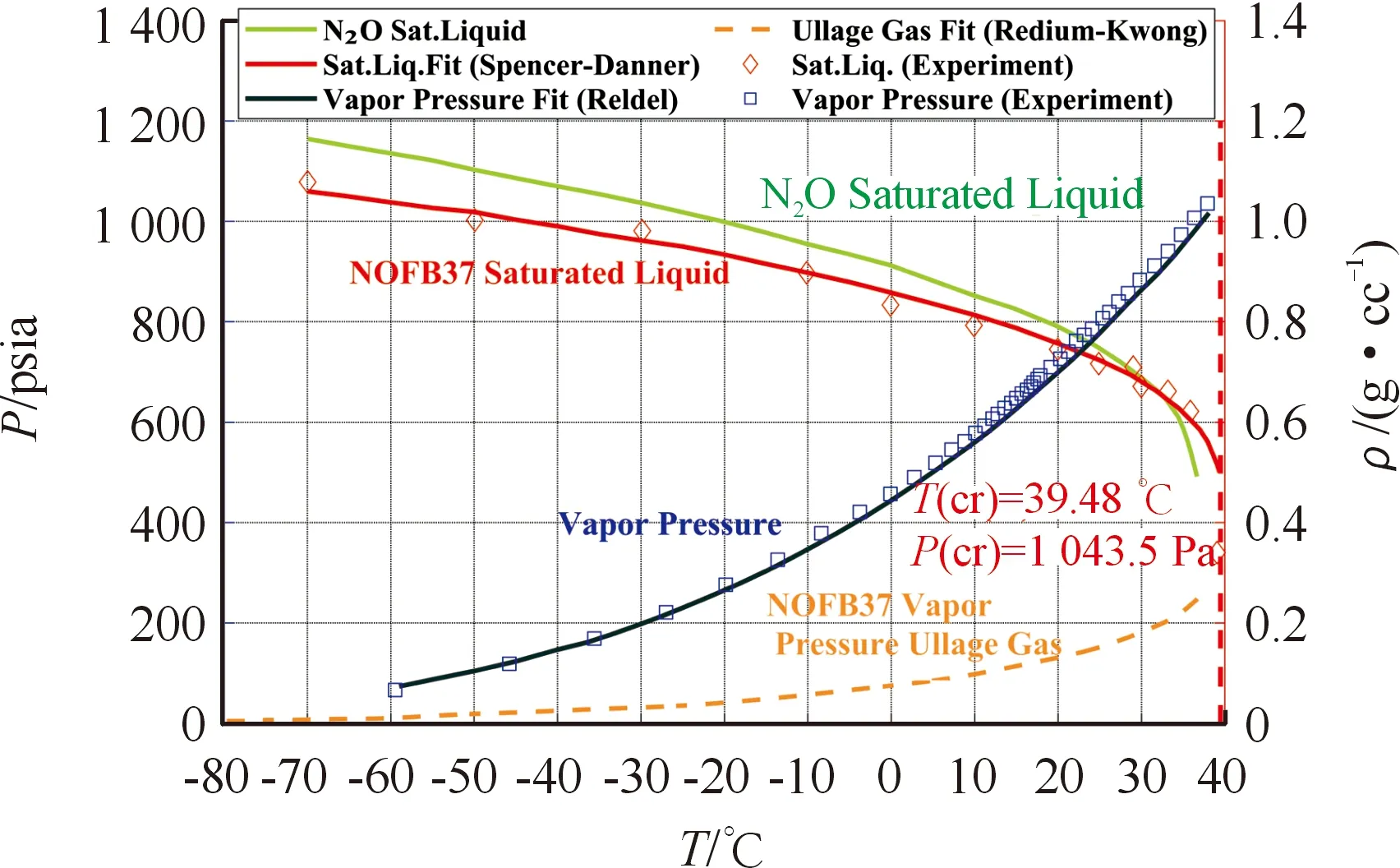

自2003年开始,Mungas团队对氧化亚氮及NOFBX的制备、理化性质、燃烧性能、反应机理等进行了大量研究[12]。图1总结了他们的一部分研究成果。

图1 NOFBX相图

由图1可以看出,氧化亚氮和NOFBX随着温度变化,其物理属性会有较大变化。除了对性能进行研究外,Mungas团队还通过跌落、快烤、慢烤等安全性试验,验证了NOFBX系列的安全性,这对推进系统的试验研究具有重要意义。

2004年到2007年间,Firestar开发了第一台原理样机,推力为0.1l bf(约4.45 N),仅能实现脉冲工作,这使得NOFBX的技术成熟度提高到了3级,该研究证明了NOFBX推进剂的可行性[19]。在这之后,Firestar对NOFBX的理化性质和性能进行了持续的深入研究,包括:理论燃烧性能(比冲)、热点火极限、冲击敏感性、毒性、混溶性等[26]。

2008—2010年,Firestar设计了推力分别为2l bf(约9 N)和5l bf(约22 N)的脉冲发动机。2l bf发动机的设计目的是使用耐高温材料来实现高占空比,而5lbf的发动机则使用了黄铜材料和再生冷却配合的方式。

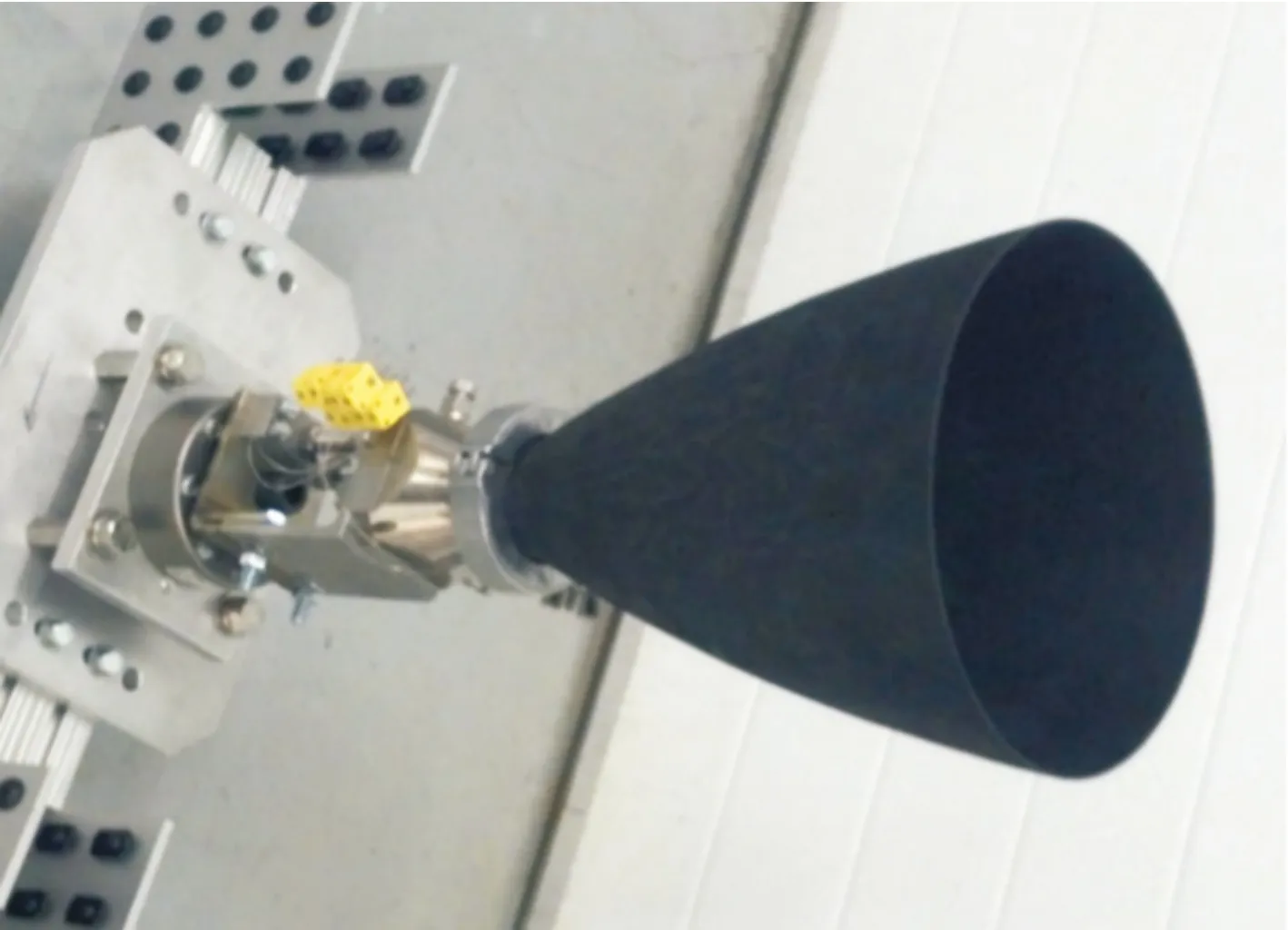

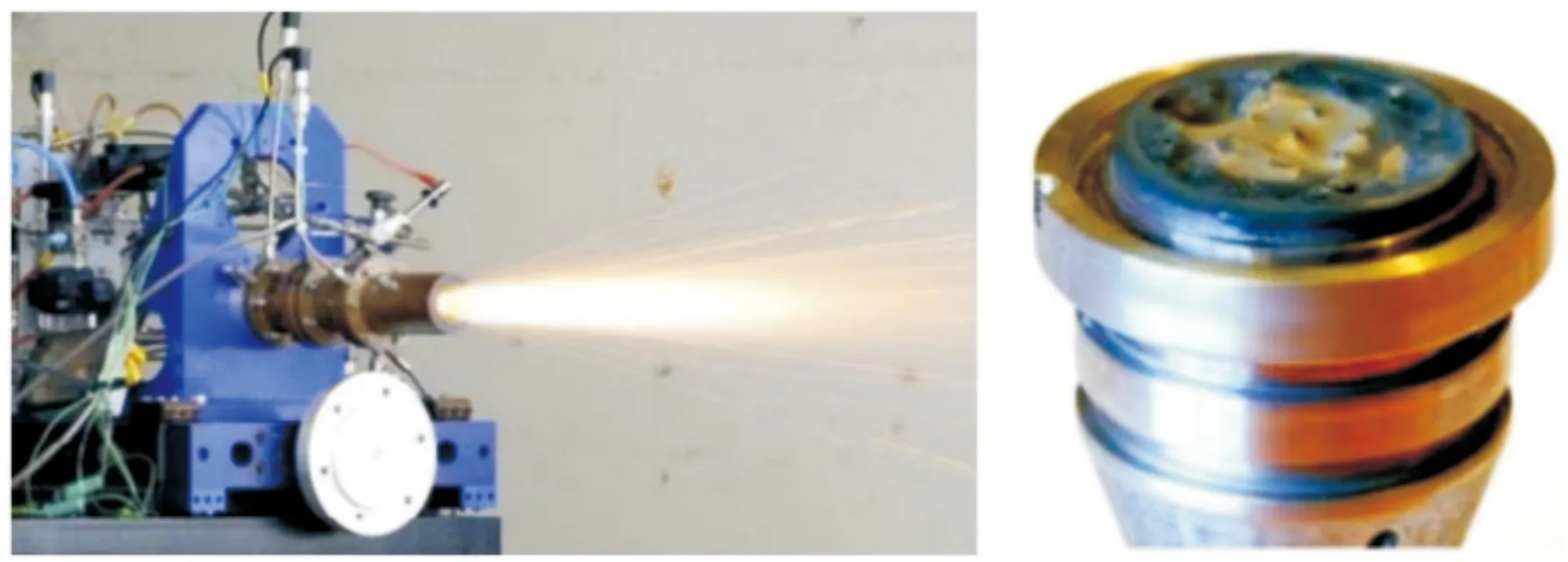

2009年,通过引入微射流再生冷却技术,美国设计了110 N的新型样机,并实现了>30 s的稳态燃烧。通过热电偶测量,试验证明新型样机在运行约4 s后达到了完全热平衡,图2是试车中的110 N样机[13,26]。

图2 110 N试验样机试车

2011年,基于110 N的试验样机,NASA完成了440 N的发动机设计,并在真空环境中进行了多次5s的点火。440 N样机的成功将NOFBX的技术成熟度提高到了6级。发动机的设计综合使用了前述样机的再生冷却技术,使用铝合金轻质材料做燃烧室壁,喷管使用的是轻质耐高温的碳-碳复合材料,试车过程中,燃烧室外壁温度低于150 ℃[22,27]。图3为440 N发动机(NOFBX-100)结构。

图3 440 N发动机(NOFBX-100)结构

2011—2015年,美国DARPA发布了ALASA(机载发射辅助空间进入)计划,在火箭的第一、二级发动机中使用了NOFBX推进剂。2015年,由于多次热试车中暴露出的严重安全隐患,DARPA于11月叫停了ALASA项目,并将研究重心转向防回火设计与验证[2,28]。

2003—2018年,Firestar公司针对NOFBX推进系统的回火、冷却等问题对供应管路和推力室结构进行了特殊设计,设计成果包括:集成火花塞点火的防回火喷注器[29]、防回火多孔介质[30]、用于流量控制的可调汽蚀文氏管[31]、推力室再生冷却夹套[32]、单组元推进剂制备及供给管路[33]等。其中关于回火的设计成为后续相关研究的重要参考。

除了Firestar公司具有完整体系的研究外,还有一些研究机构和高校针对NOFBX的安全使用、双组元试车、燃烧性能等领域进行了研究。

Karabeyoglu等人建立了N2O分解过程的详细动力学模型,简化的单步一阶动力学模型能够准确地模拟压力大于40 atm时的分解过程[16]。研究表明,在相同的压力和温度下,N2O的分解速度比过氧化氢(H2O2)的分解慢6个数量级,是一种安全得多的推进剂。在文章中,作者也列出了针对N2O的安全使用建议。

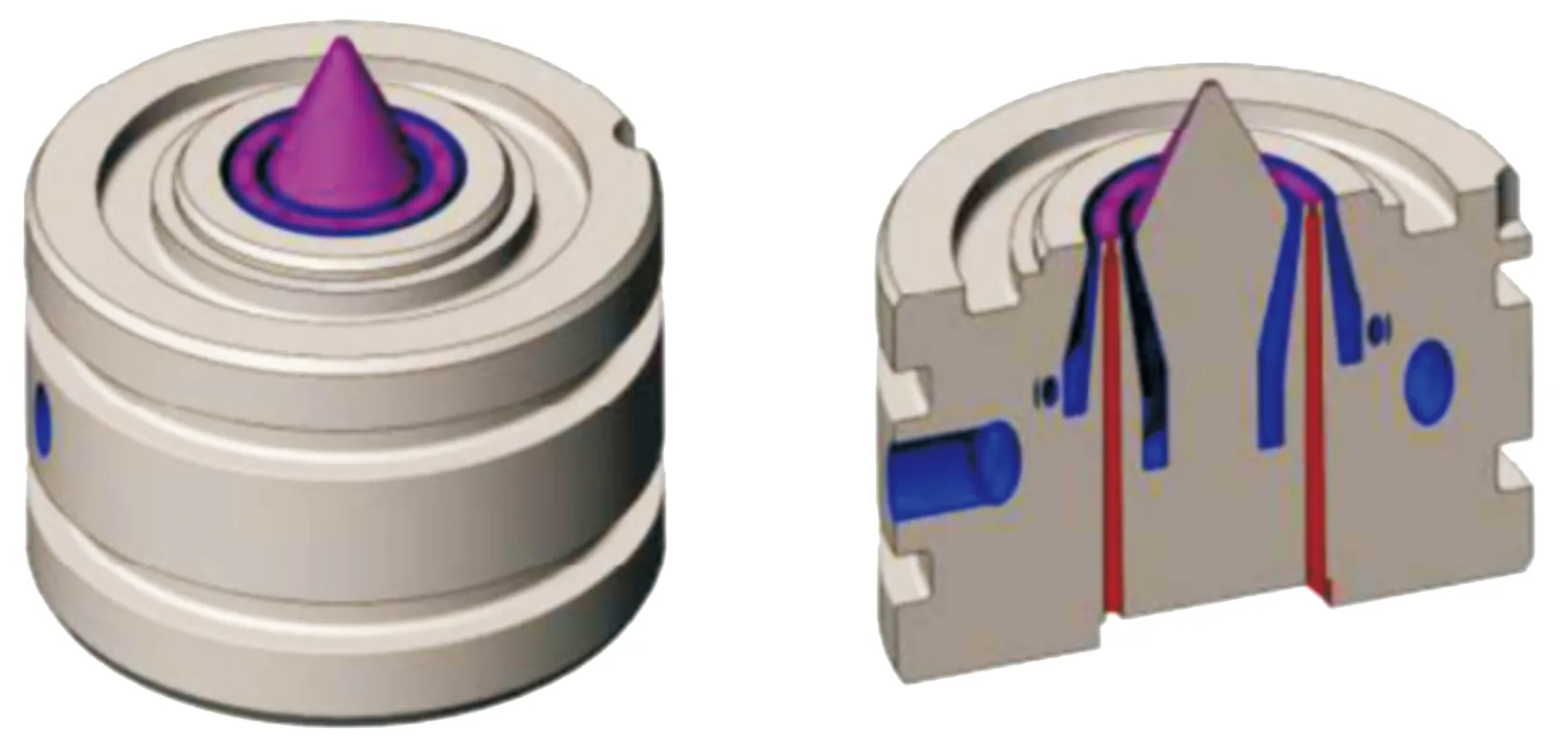

亚拉巴马大学Roger研究团队开发了一种氧化亚氮/丙烷火箭发动机(NOP),该发动机利用氧化亚氮的催化分解作为丙烷的点火系统。NOP火箭通过试验测定与理论预测符合良好,可实现超过300 s的真空比冲[34]。图4给出了NOP发动机的点火系统和实物图。

Youngblood研究团队在桑迪亚国家实验室的资助下,完成了氧化亚氮/乙醇双组元推进剂发动机的设计和建造[35-36]。发动机采用模块化设计,允许对各部件进行配置更改,发动机采用不锈钢喷注器和OFHC(高导电无氧)铜的配置,燃烧室外设有铜管水冷,这一配置在6.8 MPa室压和3 000 K以上燃烧温度下平稳运行了10 s,并完成了多次热试车。试车产生了577 N的推力,比冲为250~260 s,与理论计算结果相吻合。图5为发动机配置图。

2.2 德国

从2014年起,德国宇航中心(DLR)开始重点研究氧化亚氮和烃类组成的预混单组元复合推进剂。最初,DLR选择了气态氧化亚氮(N2O)和气态乙烯(C2H4)预混燃烧的配置,在后续研究中,乙烷(C2H6)也被加入到了研究活动中。

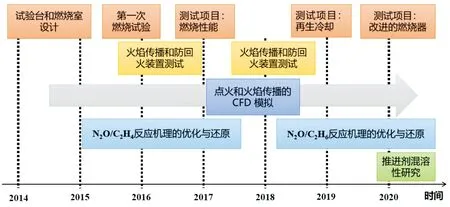

图6列出了德国DLR的研究时间表,在7年的研究历程中,研究内容主要分为5个部分[2]:

图6 DLR研究时间表

1) 模型发动机的开发与测试,目的是分析推进剂的性能,测试不同的点火方式,研究燃烧室壁上的热负荷,评估合适的防回火装置;

2) 采用一种名为“点火试验段”的装置,研究气体推进剂的火焰传播过程和回火机制;

3) 研究N2O/C2H4和N2O/C2H6的燃烧反应机理,通过试验测定着火延迟时间和层流火焰速度,优化反应机理,使之适合CFD模拟;

4) 对推进剂混合物在试验装置中的瞬态燃烧过程进行模拟,将数值结果(如火焰传播速度)与试验结果进行比较,以评价反应机理;

5) 对液体推进剂展开研究,设计并构建N2O/C2H6推进剂的混溶装置,评估推进剂是否发生相分离。

DLR首先搭建了试验台,开始进行有关反应机理的试验研究。2015年进行了第1次点火测试,试验结果表明,为了保证试验台的安全运行,必须安装合适的防回火装置。自此,DLR开始了关于回火抑制的研究。2016—2017年,开展了第2次热试车试验,对推进剂的性能进行了详细的研究。得到初步的反应机理后,这些机理模型被用于对点火和火焰传播过程进行CFD模拟。2017—2018年,进行了第2次防回火和点火测试,并改进了装置,启动了N2O/C2H6推进剂的反应机理研究,进行了再生冷却燃烧室的测试活动,同时也开展了推进剂混溶性的研究工作。2019—2020年设计并建造了改进的蓄热式冷却燃烧室,但并未进行热试车。

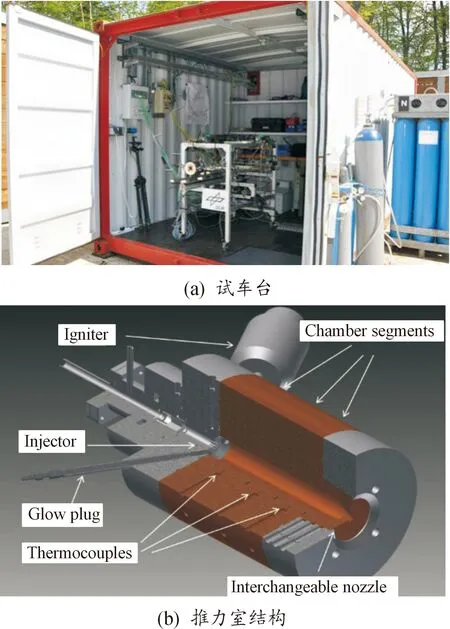

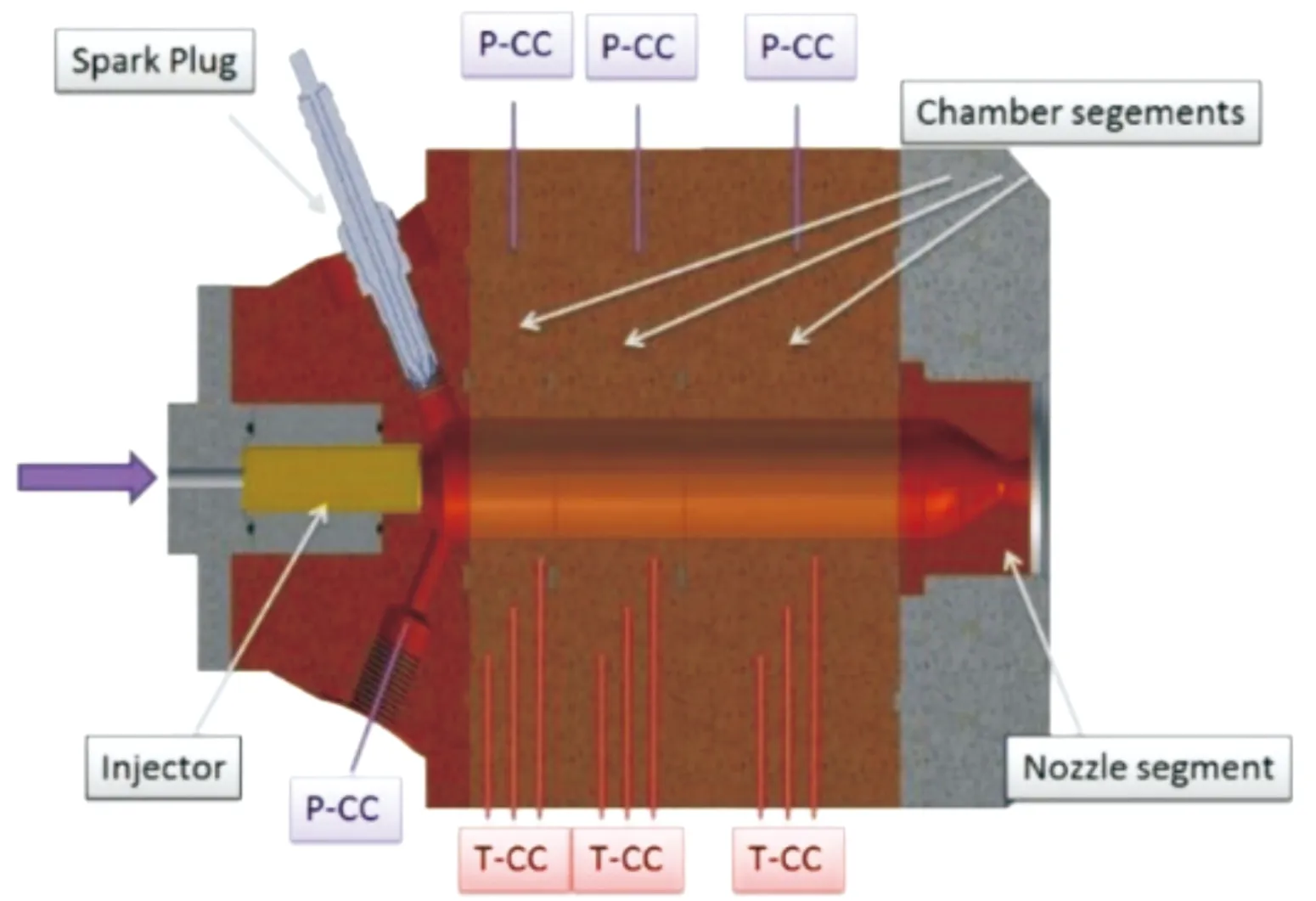

2014—2015年,DLR的Werling团队完成了试验台的设计和搭建,图7是试验台和燃烧室的结构图[37]。供给路采用氮气挤压增压,气态的氧化剂和燃料在喷注器上游预混,采用氢气和氧气进行点火。推力室采用模块化设计,燃烧室材料为铬锆铜(CuCrZr),无水冷设计。模块化的燃烧室允许调整燃烧室特征长度,允许不同的点火方式(氢氧火炬、火花塞和预热塞),喷注器同样可选配不同的几何形状和尺寸。燃烧室部分配备了压力和温度传感器,以确定特征排气速度、燃烧效率和室壁热流,图8给出了燃烧室中传感器的测点位置[38]。

图7 DLR试验系统

图8 DLR使用的燃烧室截面图

在试验过程中,DLR团队研究了质量流量、氧化剂/燃料混合比、燃烧室长度、喷嘴直径和喷注系统对特征速度、特征燃烧效率的影响以及对燃烧室壁面热流的影响[39]。

DLR利用Ansys CFX软件进行了热流分析,设计制造了水冷燃烧室段[40]。通过试验测定了冷却水的质量流量、温度和压降,模拟值与实测值吻合良好,水冷段的设计将可能用在之后的试验当中。

慕尼黑工大(TUM)Perakis团队开发了一种反热传导方法,基于燃烧室壁面内热电偶的测量数据,采用迭代正则化方法计算了随时间变化的热流密度分布,得到了燃烧室内不同压力载荷点的热流和温度结果,有助于表征推进剂的燃烧特性[41]。

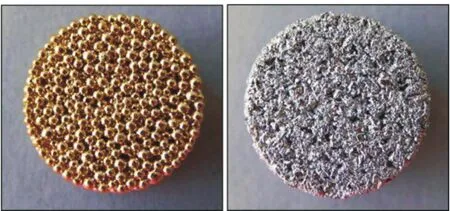

在防回火试验中,DLR使用了2种不同类型的多孔材料[42]:SIKA-R不锈钢粉末烧结材料和SIKA-B铜粉末烧结材料,这些材料有不同的长度和过滤等级(图9)。试验观察到2个现象:第1,多孔材料的淬熄能力取决于材料的长度;第2,SIKA-B铜粉末烧结材料可防止回火,但防回火能力弱于具有相同孔径的SIKA-R不锈钢粉末烧结材料。这种差异可能是因为青铜材料的催化作用以及材料内部结构的差异[43]。

图9 DLR使用的2种多孔材料

为了研究火焰传播过程和评价各种防回火装置,DLR建立了一个点火试验段,除了对多孔材料进行试验外,还对毛细管进行了测试(图10)[44]。通过实验研究,DLR研究人员验证了毛细管的防回火作用,且其淬熄能力与管径、管长等因素相关。

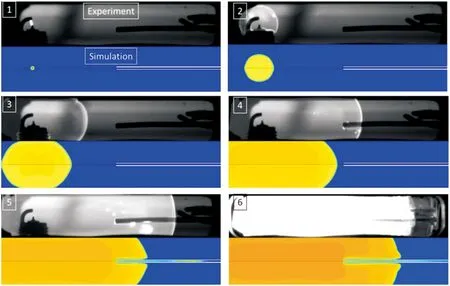

为了实现和支持CFD模拟,如图11所示,DLR通过点火试验段记录了N2O/C2H4和N2O/C2H6的火焰传播过程,并使用激波管测量了2种组合在多种工况下的着火延迟时间和层流火焰速度[45]。利用试验数据,使用Cantera软件在GRI 3.0机理的基础上进行简化,得到了具有22种组分的简化机理。简化机理在层流火焰速度和点火延迟时间的预测上与详细机理吻合较好,因此被应用于后续数值仿真中。如图12所示,使用简化机理在Fluent中进行了燃烧模拟,火焰形状和传播过程与试验图像基本一致。

图12 点火和回火实验的高速图像和相应CFD模拟

2.3 英国、荷兰

欧洲航天局在ARTES(advanced research in telecommunications systems)项目中启动了一项关于NOFBX推进剂的研究,具体工作由TNO(荷兰)、NAMMO Westcott(英国)和Bradford Engineering(荷兰)合作完成,工作内容包含燃料的选择、试验台设计、热试车、回火控制等[20]。

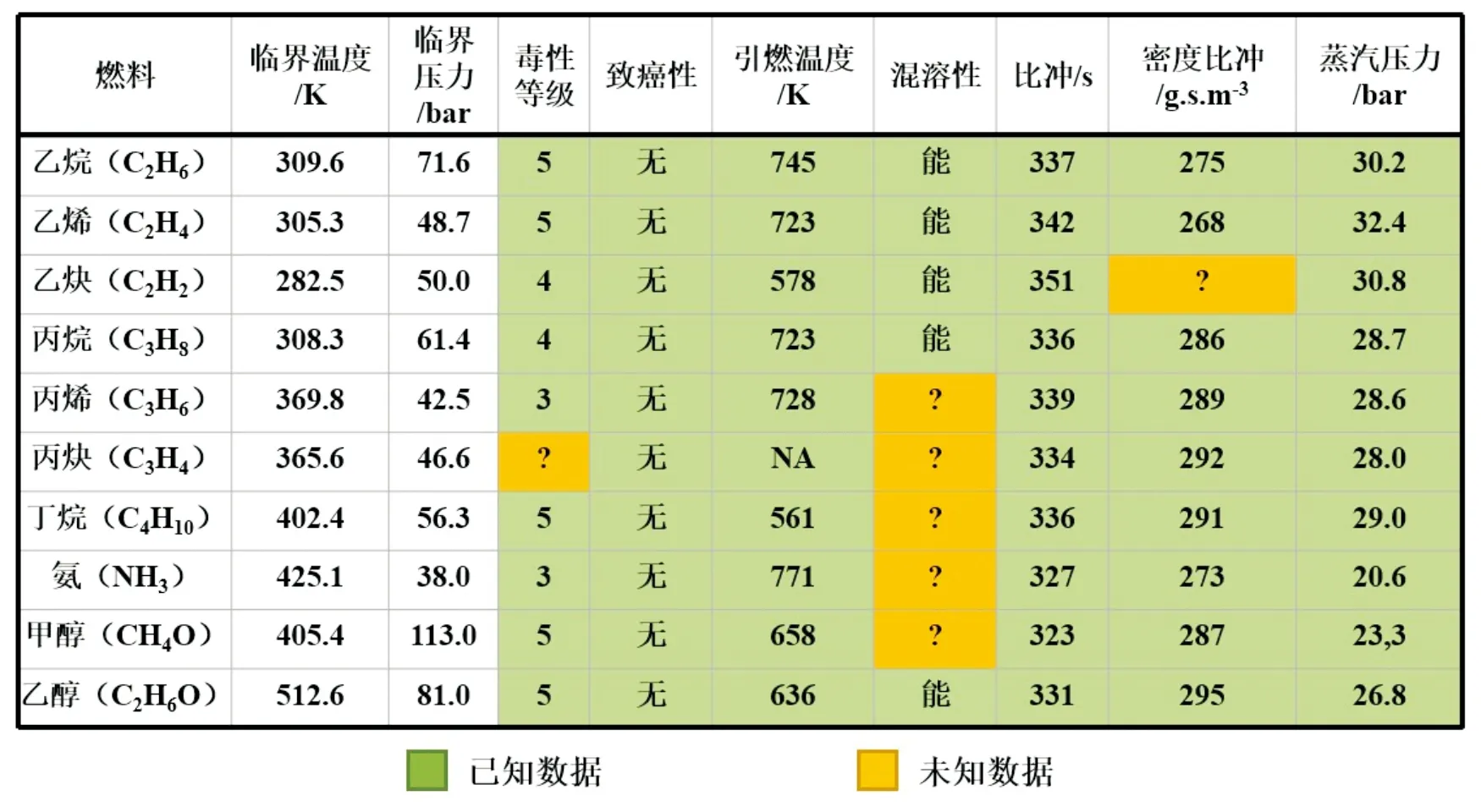

TNO对潜在燃料进行了评估,评估项目包括毒性、自燃温度、分解温度、冲击敏感性、分解率、比冲、体积比冲及饱和蒸气压等,潜在的燃料有乙烷、乙烯、乙炔、丙烷、丙烯、丙炔、丁烷、氨、甲醇、乙醇。TNO通过自定标准对燃料的性能及安全性进行了计算,最终选定乙醇为燃料。图13给出了潜在燃料的部分性能比较[46]。

图13 潜在燃料比较

TNO为了确保乙醇与氧化亚氮能以预混液体的形式喷注,对氧化亚氮和乙醇开展了混溶性和稳定性研究。

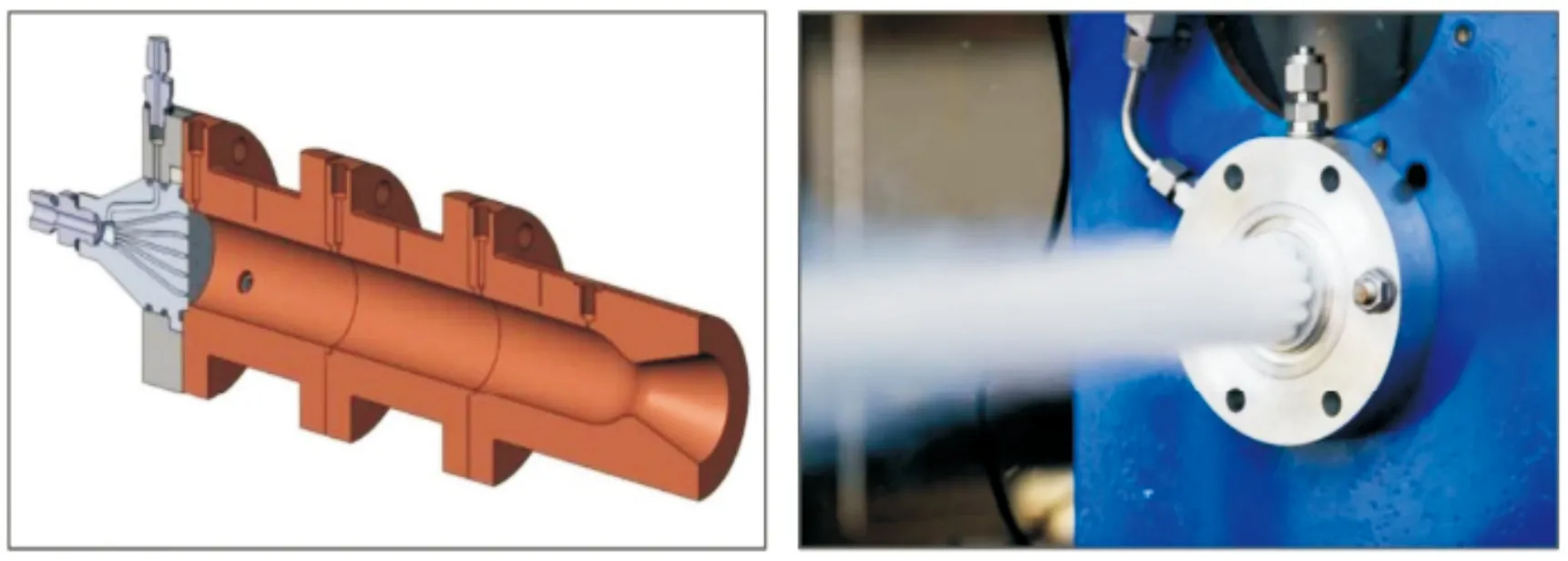

2018年,英国AEL(airborne engineering limited)公司设计制造了600 N推力的试车发动机,采用氧化亚氮和乙醇在液态下的预混喷注,燃烧室为铜热沉材料,喷注器为铝合金的莲蓬头结构,点火方式为气氧气氢火炬点火,氧化剂和燃料的预混采用了特别设计的预混室,混合效果良好,预混室结构如图14所示。冷流和点火试验都在Westcott的试验区进行,冷流试验中,流量、温度、压力等参数正常,进入到了热试车阶段。600 N推力发动机结构和冷流试验如图15所示。

图14 预混室

图15 600 N推力试验发动机

热试车试验中,针对推进剂流量、预燃室温度、喷注面板温度、供给压力、燃烧室压力、燃烧室温度进行了测量。探究了混合比、特征长度对特征速度、特征燃烧效率以及热通量损失的影响[47]。燃烧过程持续约2 s,整个过程中燃烧平稳,未出现明显的回火现象,热试车图像和试车中的室压变化如图16所示。

在热试车的后半段时间,有大量火星从喷管处排出,通过检查,发现铝合金材质的喷注器头部严重烧蚀,如图17所示。推测的原因是冷却设计不合理,导致喷注器面板温度过高。

图17 喷注器烧蚀

综上所述,英国和荷兰通过严谨的燃料选择和独特的预混室设计,在一定程度上实现了对回火的控制,这样的设计思路值得借鉴,但是铝合金喷嘴的设计出现了冷却问题,在0.7 MPa的室压下仅工作2 s,喷注器就完全烧蚀。

2.4 日本

自2003年开始,日本宇宙航空研究开发机构JAXA(Japan aerospace exploration agency)就开始了针对氧化亚氮/乙醇(NOEL)推进系统的研究。到目前为止,进行了包括高空试验在内的7个系列试车工作,试车使用的是2 kN推力量级的模型发动机(BBM)[48-49]。

早期的试车试验提出了A、B等2个方案,如图18所示[50]。A方案采用的是铜合金材料与衬层水冷的组合;而B方案则取消了水冷设计,采用新型耐高温材料SFRP(二氧化硅纤维增强塑料)。在后续的研究当中,由于SFRP的应用存在较大问题,B方案一直未能投入使用。

图18 日本NOEL试验方案

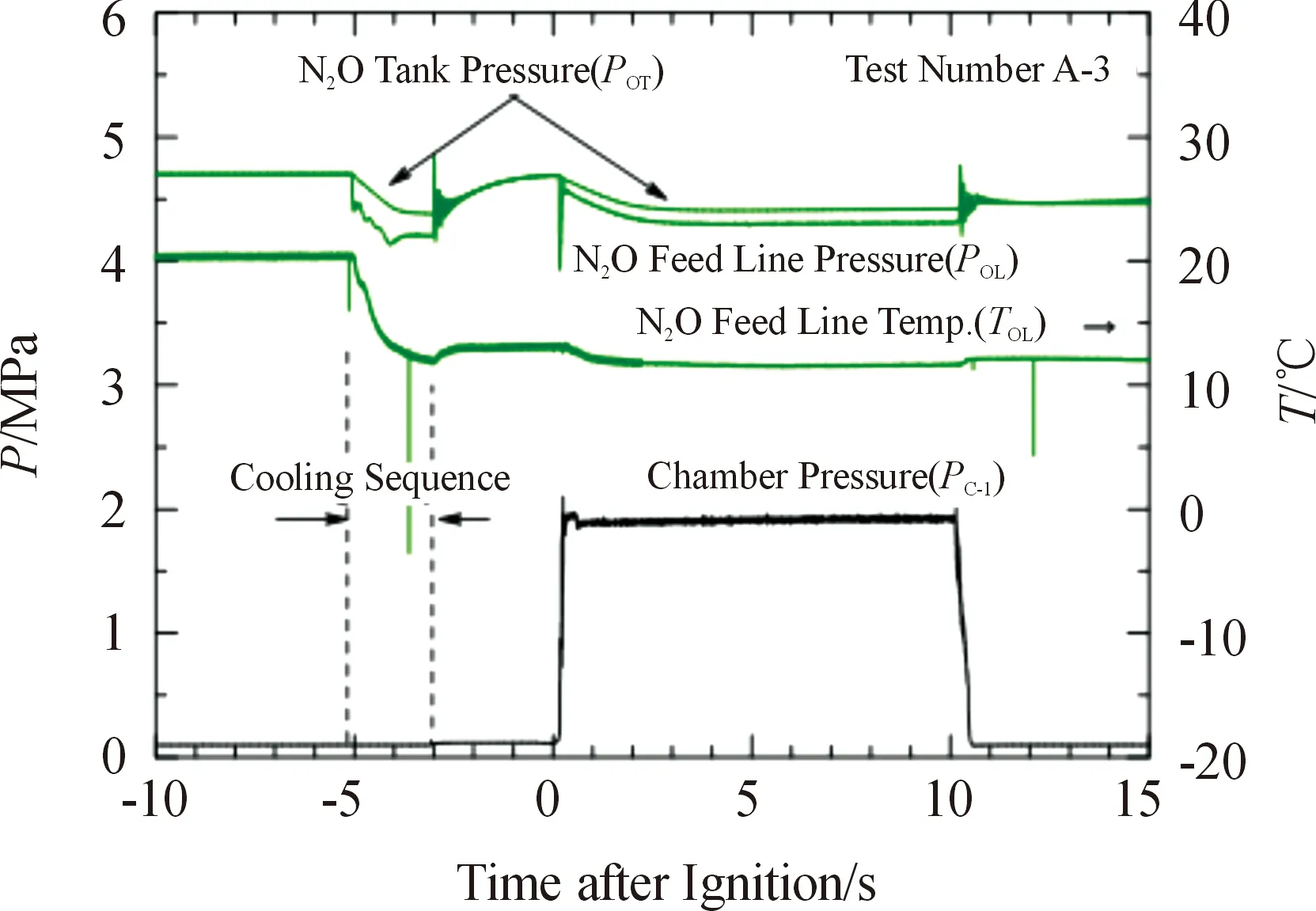

A方案的试车在1.0~2.0 MPa的室压下进行了10 s,试车过程平稳,采集了压力、温度、推进剂体积流量、推进剂罐体重量等46个测量项目,验证了该方案在大范围工况下的运行程序和燃烧性能,图19给出了试车中采集的部分数据。

图19 NOEL热试车数据

2019年,JAXA的Tokudome团队对NOEL推进系统的试验台进行了相关改进,采用撞击式喷注器并改变了冷却设计,使得模型发动机可在2 MPa的室压下进行5 s的热试车,提出了典型的点火时序。在热试车中,研究了燃烧稳定性、特征长度和氧化亚氮喷注温度对燃烧性能的影响、基于热通量和热流密度的燃烧室材料评价,主要测量项目为压力、温度和推力。后续试验计划中,研究人员认为为了达到预先设定的比冲目标,需要对喷注器的设计和工作条件进行进一步的研究。

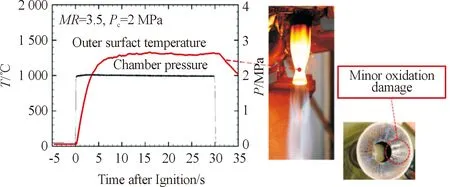

Tokudome团队还采用了SiC/SiC(耐热纤维增强陶瓷复合材料)作为SFRP材料的替代,在没有水冷的情况下,进行了长达30 s的热试车[51],燃烧室结构完好,没有出现烧蚀。热试车结果如图20所示。

图20 SiC/SiC燃烧室热试车

综上所述,日本在NOFBX的研究上具有比较鲜明的特点,基于3 000 K以上的高燃烧温度,JAXA致力于寻找一种新型耐高温材料作为燃烧室内壁材料,新型材料的使用将可能使发动机抛弃掉水冷系统,这对推进系统提高推重比和推进性能具有重要意义。

3 国内研究现状

国内关于NOFBX的研究工作起步较晚,前期以跟踪国外发展状况为主,开展理论研究,后期开展了实验研究,主要进行了推进剂的研制工作和小推力发动机的点火实验,取得了一定的成就。

3.1 燃烧特性研究及反应机理简化

由于回火现象存在一定安全风险,数值仿真相较于试验更适合进行相关机理研究。但目前关于氧化亚氮和烃、醇燃烧的反应机理相对较少,现有的燃烧特性试验数据(主要是燃烧温度、层流火焰传播速度和点火延迟时间)也无法完全满足机理简化的需求。

曾祥敏等[52]为了研究氧化亚氮/乙烯预混气的火焰传播特性和预混特性,利用CO2稀释预混气体,采用内含螺旋加速环的玻璃管进行燃烧爆炸实验,使用压力传感器和高速摄像机测量了爆炸压力、爆轰速度以及火焰传播速度。

施伟等[53]为解决回火问题,搭建了NOFBX火焰传播特性试验平台,对比了5种不同配方的预混气体在石英玻璃管和不锈钢毛细管中的火焰传播特性,采用高速摄像机记录了火焰传播规律以得到锋面行进规律。通过试验得到了不同配比的推进剂在毛细管中的防回火临界直径,对NOFBX推进系统的防回火设计具有一定指导意义。

李智鹏等[54-55]模拟了氧化亚氮/乙烯推进剂在0.1~1.5 MPa压力,不同氧燃比下层流火焰传播速度、火焰温度和燃烧质量流率的变化,采用层流火焰传播测试仪器对氧化亚氮/乙烯推进剂的层流火焰传播速度进行测定,将仿真与实验数据对比,证明所选用的USC机理模型适用于研究预混气体层流火焰燃烧计算。

魏豪[56]在Gri-mech 3.0模型基础上使用Chemkin软件基于敏感性分析(sensitivity analysis)和生成速率分析(rate-of-production analysis)得到了N2O-C2H4的26组分44步基元反应的简化机理。该机理与实验数据对比,相差不超过7%。

郑东[57]针对N2O-C2烃类燃料,发展了包含52组分和325个基元反应的小规模反应机理模型,能够在温度1 100~1 700 K,压力0.1~1.6 MPa,化学计量比0.6~2.0范围内准确预测推进剂的着火延迟时间和层流火焰传播速度。

段志强等[58]以应用广泛的小碳氢燃料反应机理为基础,通过耦合NOx子机理,对比了多种N2O-C2烃类燃料化学动力学模型,确定了对此类推进剂的着火延迟时间和层流火焰传播速度影响较大的基元反应,其中,基元反应N2O+M=N2+O和N2O+H=N2+OH对N2O-C2烃类燃料体系的着火、燃烧过程起决定性作用。

3.2 氧化亚氮流动特性及试验安全性

氧化亚氮在常温下的高饱和蒸气压为其提供了自增压的可能,但也导致氧化亚氮在管路中容易出现气液两相的状态,这对流量测量和试验安全都是不利的。

杨学森等[59]研究了贮箱自增压特性、推进剂流动和气化特性,得到了推进剂流动过程中的物性参数变化以及管路长度对推进剂气化过程的影响。

朱辛育[17]通过C-J理论和实验对不同配方的NOFBX燃爆特性进行了计算和研究,通过自主搭建的最小点火能量测试装置和高性能绝热量热仪对最小点火能和临界反应温度进行了测试,对NOFBX的地面试车给出了安全性建议。

吴里银、翟小飞等[60-61]对氧化亚氮的液态供给方式进行了研究,瓶装气液两相氧化亚氮可采取气瓶抬高倒放的形式将液态氧化亚氮充装到储箱,进行热试车时,需要利用汽蚀文氏管的特性来确保氧化亚氮通过质量流量计时为纯液相,从而保证流量的测量精度。

3.3 热试车研究

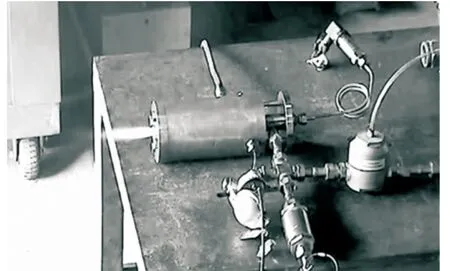

航天六院165所在2014年底开始进行NOFBX推进剂研制工作[13]。通过热力计算研究比较了乙烷、乙烯和乙炔与氧化亚氮复合推进剂的能量和比冲,确定了从大到小依次为乙炔、乙烯及乙烷的顺序;基于对乙炔氨推进剂[62-63]研制经验,经过大量的实验验证后,掌握了公斤级的氧化亚氮基单组元复合推进剂的制备技术。对制备的推进剂进行了小推力的点火实验,并取得了成功。氧化亚氮基单组元复合推进剂点火试验如图21所示[52]。

图21 氧化亚氮基单组元复合推进剂点火试验

张锋等[64]参考德国DLR的试验台设计,对燃烧室特征长度、室压、混合比等参数对燃烧性能的影响进行了探索。试验结果证明,在设定工况下,最佳的燃烧室特征长度为1.675 m左右。

4 结论

NOFBX单组元推进剂虽然优势突出,但由于其氧化剂和燃料处于预混状态,且烃类在富氧环境中的燃速较快,极易发生火焰回火的情况,产生爆燃、爆轰火焰,引发爆炸,造成发动机结构的破坏甚至人员伤亡[65-68]。因此,对于NOFBX推进剂及其配套的发动机系统的研究,应着重注意回火的危害,综合以上,提出以下3个关键技术问题:

1) 推进剂性能研究。

对于推进剂性能的研究主要有2个方向的内容:一是研究不同燃料与氧化亚氮在不同混合比下的火焰传播速度;二是研究在现有的推进剂配方中加入安定性的燃料,如氨等,从而降低火焰燃速,提高安全性、稳定性,同时增加系统的能量、提高比冲。

2) 防回火结构设计。

对回火问题进行有效的控制是NOFBX推进剂成熟使用的必然要求。发生回火的2种主要机理[69]:一种是由于火焰传播速度高于流体流动的速度,比如主流的流动速度很低或者在边界层的低速区[70];另外一种回火的发生是由于流动的不稳定性,使得火焰可能随着流体的回流而传播到上流。在NOFBX推进剂系统中,发生回火现象主要是因为火焰传播速度高于推进剂的喷注速度,这为控制回火提供了思路和方向。

目前防回火设计主要有多孔材料和毛细管设计2种方案。多孔烧结金属材料具有以下优点:气孔小可以保证火焰的熄灭,制造成本低,气孔率和孔径可以根据燃烧参数和压降进行选择。毛细管利用火焰的淬熄效应,将喷注器设计为“莲蓬头”的形状,射流孔径根据燃料的淬熄直径进行设计,可以有效避免回火的发生。

3) 冷却设计。

氧化亚氮基复合推进剂的燃烧温度基本在2 800 K以上,乙炔-氧化亚氮的组合甚至能够达到3 800 K,这种温度没有任何一种材料可以长时间承受,因此冷却设计也是试验中需要解决的关键问题。

目前地面试验中主流的冷却形式是水冷,德国、欧洲、日本的试验方案中均有关于推力室水冷的设计[71]。除了常规水冷方式外,日本宇航局还尝试使用耐热复合材料替代铬铜材料,也取得了良好的冷却效果。

喷注器表面的冷却问题也是试验中的一个难点问题,英国和荷兰在试验中出现了喷注器头部的严重烧蚀,这种现象会严重影响试验的安全性和试验数据的可靠性,需要通过合理的喷注和冷却设计进行避免。