齿轮泵自动化测控平台的开发及试验研究

2023-11-09郑跃鹏

郑跃鹏

(1.山西天地煤机装备有限公司,山西太原 030006;2.中国煤炭科工集团太原研究院有限公司,山西太原 030006;3.煤矿采掘机械装备国家工程实验室,山西太原 030006)

0 前言

齿轮泵是液压机床、工程机械等设备的核心动力元件[1],其工作性能的好坏直接影响液压系统能否平稳、正常、安全地运行。因此,对齿轮泵进行性能检测,是评估其产品性能和质量的重要手段。齿轮泵在产品寿命周期内一般会经历研发制造、磨损试验、出厂检验、工作服役、磨损退役等阶段。

目前,关于齿轮泵测试已经做了很多研究,如聂跃跃等[2]基于B/S网络架构,设计了内啮合齿轮泵远程监控自动测试系统;王霞[3]用PID闭环控制理论设计液压转向齿轮泵综合性能试验台,实现了齿轮泵流量、压力及油液污染的检测;陈天夫[4]基于虚拟仪器技术,提出了一种压力与流量的软测量方法;喻峰等人[5]利用比例控制技术和信号自动采集系统,设计了齿轮泵性能试验台。

本文作者围绕新开发齿轮泵性能评估的检测流程,搭建自动化加载试验测控平台。以辽宁省某家企业生产的齿轮泵为研究对象,以JB/T 7041.2—2020《液压泵 第2部分:齿轮泵》行业标准为依据[6],结合企业出厂性能检测的工艺流程,开发外啮合齿轮泵的自动化测控平台。该自动化测控平台利用西门子公司生产的PLC200Smart进行信号采集、传输和控制,利用组态王虚拟技术实现人机界面的操作控制及数据显示[7],充分发挥组态王内置采集数据模块、适应性强、开放性好、开发周期短等优点,对齿轮进行加载性能试验。

1 自动化测控平台的总体设计

文中以JB/T 7041.2—2020《液压泵 第2部分:齿轮泵》行业标准为依据,兼顾企业出厂性能检测工艺流程,开发了外啮合齿轮泵的自动化测控平台。该自动化测控平台具有齿轮泵工况模拟及性能检测功能,总体设计方案如图1所示。

图1 自动化测控平台方案

该自动化测控平台由液压系统、操作试验台、测试系统和电控系统四部分组成。液压系统是齿轮泵性能测试的基础,主要由变频电机、单向阀、溢流阀、节流阀等液压元件组成。操作试验台具有固定齿轮泵、临时储存液压油等功能。测控系统主要包括上位机控制系统、数据采集模块、A/D信号转换模块及各种传感器等,完成齿轮泵性能测试时压力、流量、转速、输入扭矩、温度等传感器信号的采集、处理、保存等功能。电控系统主要完成变频电机的启停、电磁换向阀、气动蝶阀等液压阀的控制。性能测试设备如图2所示。

2 液压系统

测控系统的液压系统如图3所示,该系统主要包括齿轮泵加载测控系统(图3中右侧为双份回路,企业备用一份液压回路)、油箱加热系统和试验台倒油泵系统。其工作原理和特点如下:

图3 加载试验台液压系统

(1)液压系统以132 kW的变频电机为动力源带动外啮合齿轮泵转动,为了便于测试启动,防止齿轮泵吸空,液压油箱设置为0.2 MPa的备压。

(2)齿轮泵进行加载性能试验时,液压油在压差的作用下,从油箱经过吸油过滤器后由齿轮泵进油口进入泵体,从齿轮泵出油口流出后,经过单向阀,通过溢流阀控制加载压力、节流阀控制压力的加载速度、三位四通电磁阀切换回路,经过回油过滤器流入油箱。

(3)由于试验台频繁切换齿轮泵,会导致大量的液压油洒落在试验平台上,当液压油存储到一定量时,开启倒油泵电机,存储到临时油箱中的液压油通过吸油过滤器、单向阀、回油过滤器返回油箱。

3 测控系统

测控系统是自动化测控平台的核心部分,主要由硬件系统和软件系统组成,具有各种工艺的储存、调用功能,是加载试验实现自动化、无人化的关键。

3.1 测控系统硬件

测控系统硬件由测试系统的各种传感器、交换机、PLC控制模块、A/D信号转换模块、工业控制机等元器件组成。

外啮合齿轮泵性能测试过程中,根据齿轮泵试验的需要及图1可知,试验需要的传感器类型有压力传感器、流量传感器、转速传感器、温度传感器以及扭矩传感器(其内存编程地址如表1所示)。由于现场原有的电机自带转速和扭矩传感器,因此无需外购安装。同时为了保证试验的精度,防止工业现场振动、电磁的干扰,模拟信号统一采用4~20 mA的电信号。流量和温度传感器直接采购4~20 mA输出的标准电信号,压力传感器的信号通过压力变送器转换成4~20 mA的标准电信号[8]。然后将传感器、电磁阀、受控设备的控制信号、模拟信号接入PLC的输入和输出模块上,再由以太网经过交换机与工业控制机连接,实现工业控制机对液压系统的控制。同时考虑到齿轮泵在加载试验时,齿轮泵受到的轴向和径向压力的不平衡急剧上升,会产生较大的振动与噪声,为了防止齿轮泵试验时噪声和振动对模拟信号传输的干扰,PLC与传感器之间的通信线都采用屏蔽线,其示意如图4所示。

表1 传感器的种类及地址分配

图4 PLC200Smart和屏蔽线示意

3.2 测控系统软件

测控系统软件由PLC可编程控制程序和组态王工业控制程序两部分构成。

3.2.1 PLC控制系统

PLC可编程控制程序是电控系统控制核心部分,依靠西门子公司开发的STEP 7软件完成各种工况下的电机、电液阀控制以及流量和温度的测量。以齿轮泵冲击加载为例,点击试验开始时,自动测控系统可以根据模拟信号对加载条件实现精确控制,同时可以根据状态标志量实现对传感器采集数据的临时记录或者存储。以空载情况下的状态2程序段为例(如图5所示),当状态标志等于2时进入延时程序,将上位机中设置好的延时时间1赋值给保压时间,利用保压程序进行延时保压。当保压时间结束后,进入转速比较子程序,在转速达到要求之后再次进入延时程序(保压程序)。当上位机将存储标志VB53置1时,将流量传感器VD382中此时刷新的测量值赋给VD582。当上位机存储数据完毕后,由上位机将存储标志VB53置0,此时保压程序结束,状态标志被赋值为3,进入下一个程序段。

图5 自动测控系统的部分PLC控制程序段

3.2.2 PC端控制系统设计

组态王通过其内置开发的PLC、板卡等数千种品牌产品的驱动程序,实现了数据高效、快速地交换。组态王驱动系统如图6所示。

图6 组态王驱动系统

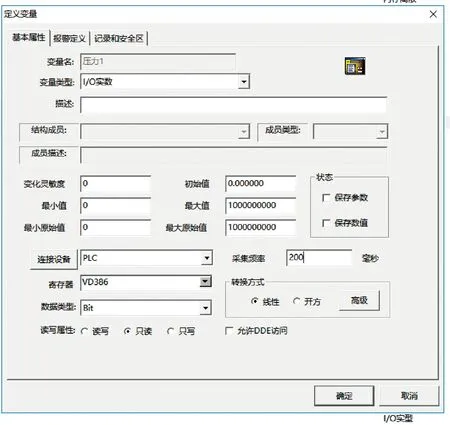

在设置数据采集信号时,以压力设置为例,将压力数据选择为I/O实数,寄存地址为VD386,数据类型为bit,采集频率为200 ms/次(如图7所示),在STEP 7与组态王上位机中对相同的数据分配固定的内存地址,保证了组态王与PLC之间数据传输的精度与速度。

图7 变量建立示意

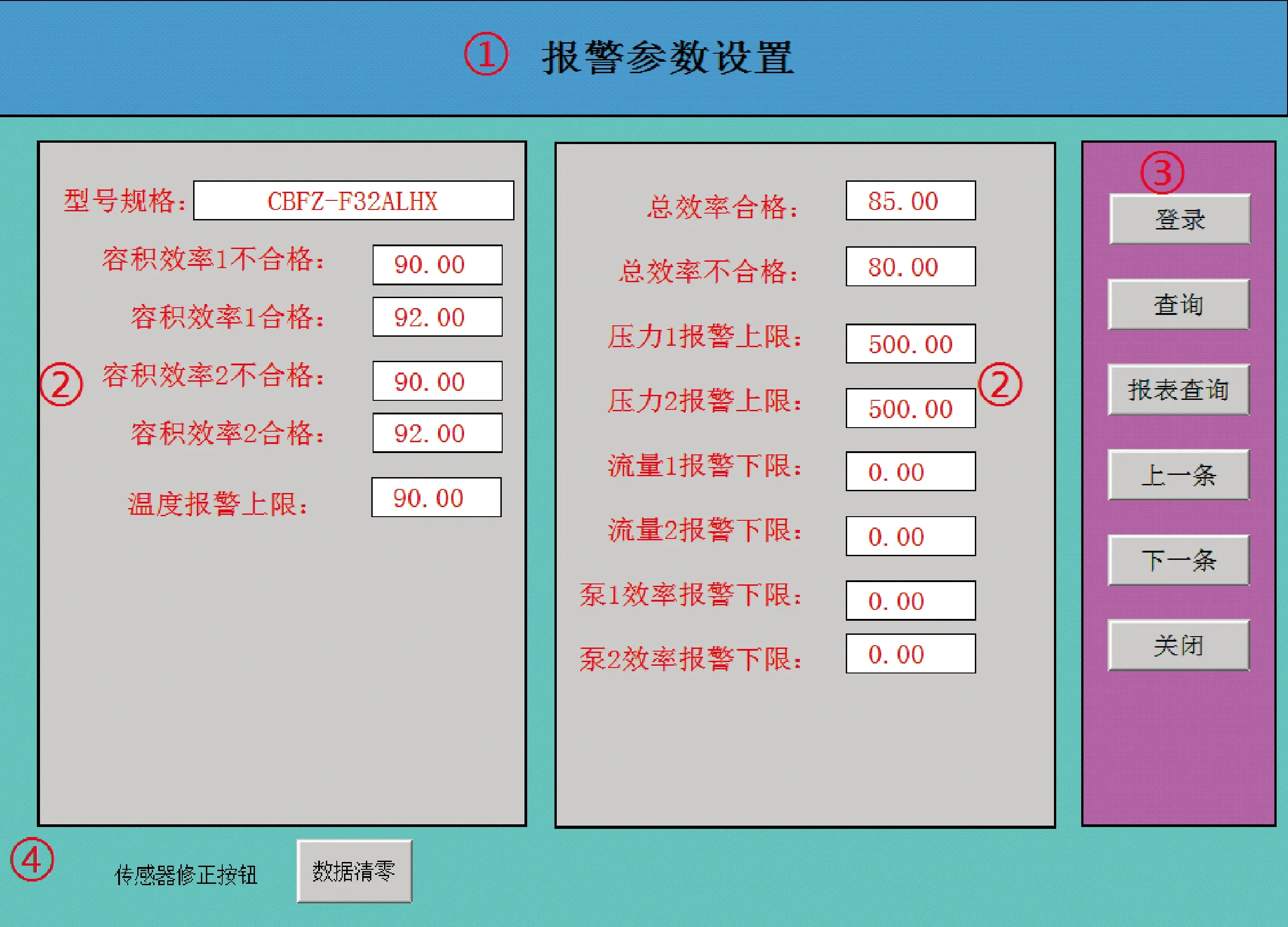

为了简化操作难度,提高操作效率,在组态王工业控制程序设置加载试验工艺的储存(参数设置如图8所示)、测试数据的存储,以及数据的实时监测、故障报警(参数设置如图9所示)等功能。

图8 加载试验工艺的储存

图9 故障报警参数设置

4 加载性能试验

以JB/T 7041.2—2020《液压泵 第2部分:齿轮泵》行业标准为依据,兼顾企业出厂性能检测工艺流程。齿轮泵的出厂性能测试主要包括冲击加载试验、连续负载试验、定速分级试验等部分。

4.1 试验方法

该试验以CBFZ-F32ALHX的齿轮泵为研究对象,试验开始时,首先通过调用加热程序提高液压油的温度(图10),同时启动测控程序,增加齿轮泵与液压油之间的摩擦消耗,快速提高液压油的温度。当温度达到设定温度时,加热程序自动结束。

图10 加热界面控制界面

4.2 试验流程

试验开始时,选取一种测试试验,点击参数读取按钮,输入需要进行试验的齿轮泵型号,调出齿轮加载试验的初始压力、额定压力、加载速度等试验参数(如图8所示,参数也可以手动输入)。然后点击试验准备按钮,开启油路,选择变频电机正反转,点击确定按钮,电机启动。电机启动后,当电机的转速误差小于1%时,齿轮泵进入空载状态下,空载时间为5 s。空载时间结束时,上位机发出存储信号,流量传感器将刷新的流量数据传递给上位机中特定的内存变量,当内存变量临时存储完成后,上位机清除存储信号。溢流阀按照设置好的1 MPa/s的加载速度逐步将压力提高至初始压力值,保压10 s。溢流阀按照加载的压力和冲击次数达到额定压力值,再次保压10 s后进入超载压力条件,在超载压力情况下保持5 s,卸载到20 MPa,保压10 s。上位机发出存储信号,流量传感器将刷新的流量数据传递给上位机中特定的内存变量,当内存变量临时存储完成后,上位机清除存储信号。齿轮泵进入卸载程序。当齿轮输出端流量压力小于0.2 MPa,电机停止转动。

4.3 测试结果

试验结束时,点击确定按钮,数据结果存储至数表内,绘制冲击压力波曲线、试验转速、空载流量、负载扭矩等数据如图11所示。其测试结果为:排量32.22 mL/r,空载流量48.32 L/min,负载流量45.52 L/min,容积效率94.20%,总效率92.42%。其测定排量与齿轮泵设计时排量32 mL/r的信息基本一致,一定程度上验证了齿轮泵加载试验台的精确性。

图11 性能测试结果

5 结论

文中将PLC、组态王虚拟技术与液压技术、传感器监测技术、计算机控制技术融为一体,开发了齿轮泵加载试验测控平台,该平台能够对齿轮泵展开各种工况下的模拟试验。采用齿轮泵进行自动加载试验,结果表明:该测控平台能够精确、稳定地工作,开发的测控系统能够存储、查询、打印监测报表,实现了设备出厂检验的自动化评测。