运输类飞机全机操纵系统功能检查试验技术研究及应用

2023-11-09尹伟张柁

尹伟,张柁

(中国飞机强度研究所,全尺寸飞机结构静力/疲劳航空科技重点实验室,陕西西安 710065)

0 前言

飞机结构中的舵面,如升降舵、方向舵、副翼等,是保证飞机操纵性能的重要部件,操纵运动过程中是否卡滞或干扰直接影响到飞机的操纵性能和飞行安全[1-3]。

2004年以来,收集到的航空器与舵面故障有关事件共138起,造成飞机中断起飞13次,返航/备降44次,换机15次,滑回15次。舵面功能故障也是多年以来发生重要事件最多的原因之一。

采用全尺寸飞机操纵系统进行功能检查试验,验证当全机加载到限制载荷时,是否会妨碍或降低飞机的机械操纵,同时验证舵面的操纵运动是否会引起其与相邻结构之间或操纵系统中的卡滞或干扰[4-6]。操纵系统的功能检查试验是在全机静力试验机上模拟飞行员对操纵器件(驾驶盘、驾驶杆及脚蹬)进行操纵,验证操纵系统性能。如何真实地模拟飞行员操纵过程及舵面受载情况,实现全尺寸飞机对机械操纵装置的精准加载,获得操纵力曲线及活动翼面响应曲线等,达到考核飞机结构静强度的同时实现操纵系统功能检查,为操纵系统功能检查试验带来了诸多技术难题。

副翼功能检查试验需要操纵驾驶盘的顺、逆时针转动,实现驾驶盘高频率、可控角度的双向旋转协调加载,对于驾驶盘而言施加的是一对力偶,采用传统的“钢索导向-杠杆-作动筒”加载方式[7-8]在试验过程中测量作动筒位移,通过换算得到驾驶盘转角。由于该方式钢索为软式连接,加载过程中存在弹性变形,导致换算的驾驶盘转角存在一定误差,且只能单向转动,并且偏转角度受空间限制。

全机高载工况操纵系统功能检查试验中,当全机加载到限制载荷时,需要在规定时间内一次性获取活动翼面的最大正负偏角。即当操纵系统出现卡滞时,需要实现活动翼面向相反方向继续运动,完成相反方向的偏转运动。常规的控制技术出现卡滞时会卸压,触发系统保护,无法实现该功能,因此制定基于响应的载荷谱自动切换方案成为该类型试验首要解决的难题。

全尺寸飞机操纵系统功能检查试验需要实时监测活动翼面的转角变化,但传统倾角传感器只能监测相对于水平面的单一角度变化,不能满足方向舵等非水平轴舵面的转角测量要求,因此研发多向转角实时监测方法成为该类型试验亟待解决的问题之一。

针对上述问题,JUANG等[9-11]进行了舵面功能检查试验,但是未考虑到具体试验件,而且其研究方法未应用于运输类飞机全尺寸飞机。国内学者对舵面功能检查研究主要集中在稳定性和强度刚度的分析上,对全尺寸飞机舵面功能检查试验方面研究相对较少。

鉴于此,本文作者采用驾驶盘双向大转角加载技术真实地模拟飞行员操纵过程,实现驾驶盘高频率、可控角度的双向旋转协调加载及驾驶盘扭矩的精准测量;基于响应的载荷谱自动切换技术,在全机高载试验操纵功能验证过程中,当操纵系统出现卡滞时,活动翼面向相反方向继续运动,通过一次试验确定活动翼面最大正负偏角,确保全机高载试验的顺利完成;采用多向转角实时监测技术实现非水平轴活动翼面转角测量;并将新技术应用到大型灭火/水上救援水陆两栖飞机操纵系统功能检查试验,最后验证新技术的有效性和合理性。

1 驾驶盘双向大转角加载技术

1.1 总体思路

副翼的横向操纵由驾驶盘的顺、逆时针转动控制,在进行副翼操纵检查试验时需要控制驾驶盘转角,并实时监测扭矩。操纵检查原理如图1所示。

图1 试验原理

因此,副翼操纵检查试验需要对驾驶盘进行旋转加载,用于模拟驾驶员对驾驶盘操纵。

在某型飞机副翼操纵系统静强度试验时,采用“钢索导向、杠杆-作动筒”加载方式,其加载示意如图2所示。

图2 加载方式示意

对于驾驶盘扭矩,有:

F=2M/D

(1)

式中:M为施加到驾驶盘上的扭矩;F为液压作动筒施加的载荷;D为驾驶盘的直径。

由式(1)可知,试验时,液压作动筒施加载荷F,即可实现驾驶盘扭矩M的施加。通过控制作动筒载荷实现驾驶盘扭矩的分级施加,满足试验要求。

试验中力控原理如图3所示,C转动为驾驶盘施加转动载荷,并作为液压作动筒的力控命令值,F传感器为传感器的当前读数,作为液压作动筒的力控反馈值,形成闭环控制。

图3 力控原理

该加载方法可以有效地施加驾驶盘转动的扭矩。

对于驾驶盘转角θ,有:

θ=360L/(πD)

(2)

式中:θ为驾驶盘的转角;L为液压作动筒行程;D为驾驶盘的直径。

然而,由于钢索存在弹性变形,即:

L′>L

(3)

由式(2)(3)可知:

θ′=360L′/(πD)>360L/(πD)=θ

(4)

由式(4)可知,驾驶盘转角实测值θ′偏大。

再者该方案仅能进行单向加载(顺时针或逆时针),完成另一方向加载需要进行加载设备换装,改变钢索的绕向。

1.2 技术方案

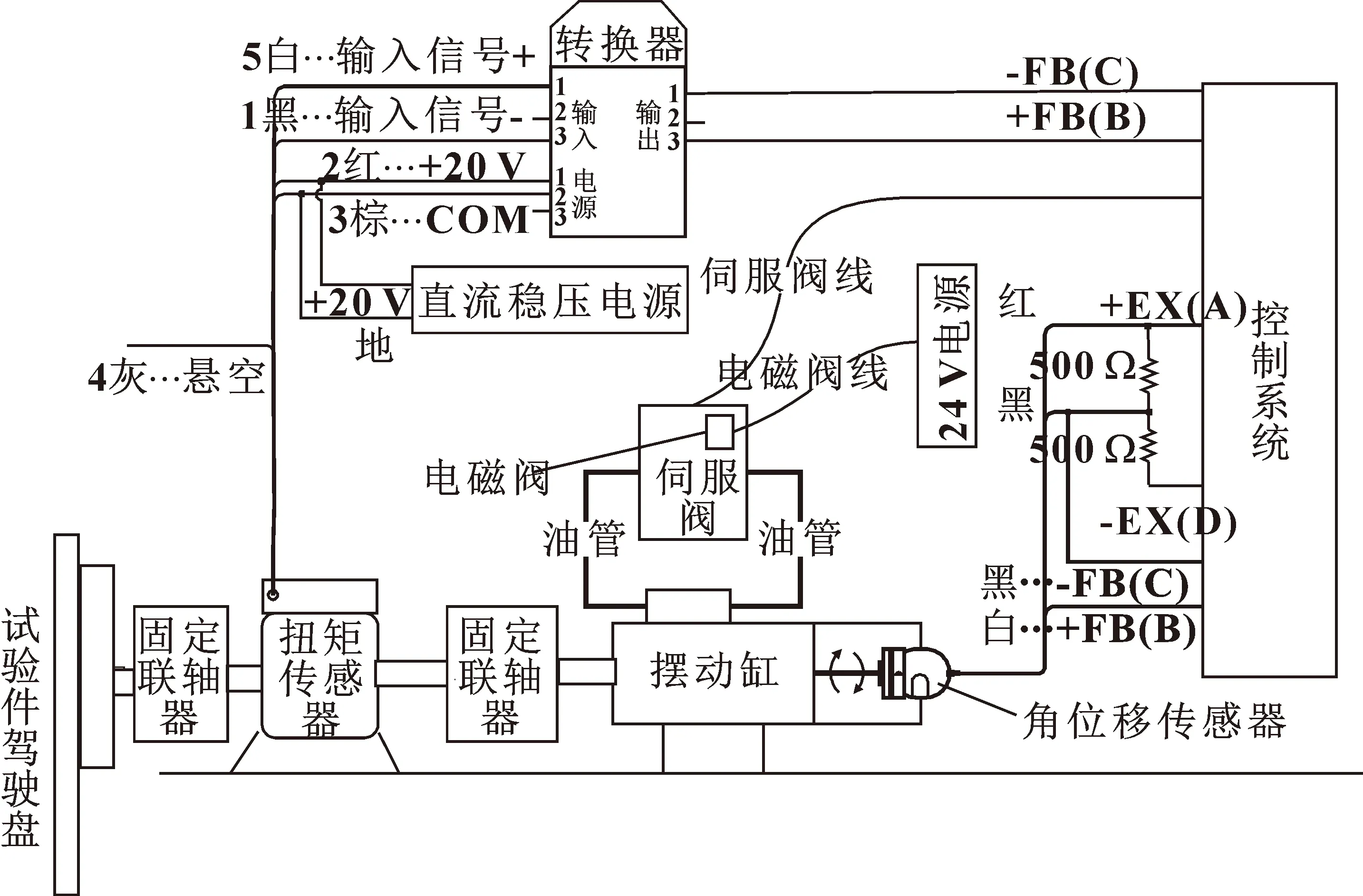

为了满足操纵系统功能检查试验对驾驶盘高频率、可控角度的双向旋转协调加载及驾驶盘扭矩的精准测量,提出了驾驶盘双向大转角加载技术。通过位移传感器、液压摆动缸、数字式转速扭矩测试仪和联轴器等设备形成了一套新的驾驶盘试验加载、控制和测量方法,通过MTS协调加载控制系统,利用角位移传感器精准控制摆动缸的转动角度,同时使用扭矩传感器监视驾驶盘的扭矩大小。加载原理如图4所示。

图4 驾驶盘双向大转角加载示意

加载控制信号作用在与摆动缸连接的伺服阀模块上,当加载系统输入角度命令时,伺服阀模块根据信号大小调整输入到摆动缸的动力大小,驱动摆动缸向预定位置旋转,然后整定PID参数,使跟随性达到最佳,保持试验件目标角度与加载命令一致并能快速到达。系统的组成框图如图5所示。

图5 系统的组成框图

驾驶盘双向大转角加载技术的关键是保证角位移传感器、液压摆动缸、扭矩传感器、驾驶盘同轴安装,若不能同轴安装,会导致驾驶盘转角控制及扭矩测量失真。因此:

(1)联轴器采用挠性、弹性或方向联轴器,以保证同心度小于0.1;

(2)驾驶盘与扭矩传感器、液压摆动缸与扭矩传感器间采用联轴器,确保在试验过程中同轴旋转;

(3)通过设计专用件保证角位移传感器和摆动缸同轴。

1.3 验证试验

为了验证该方法的正确性,设计了验证试验。验证原理如图6所示。

图6 液压摆动缸扭矩加载模式的验证试验原理

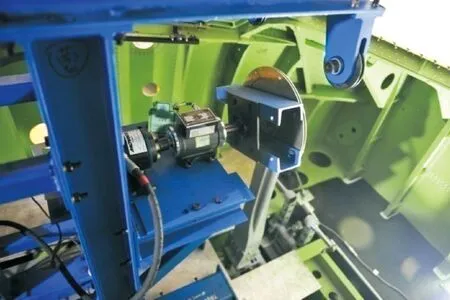

验证试验中液压摆动缸最大转动角度为±90°,最大扭矩值200 N·m。扭矩传感器最大测量扭矩值为100 N·m,角位移传感器的最大测量角度为±180°。扭矩传感器的输入电压为20 V,试验控制系统为MTS Flex Test 200,控制精度优于1%,伺服阀选用的是MOOG公司生产的G761-3001B型伺服阀。现场实物如图7所示。

图7 液压摆动缸扭矩加载模式的现场安装图

液压摆动缸施加扭矩时,有:

M=F×R

(5)

式中:M为液压摆动缸施加扭矩;R为S形力传感器与液压摆动缸的距离;F为S形力传感器的反馈。

其中R为318 mm,有

F=M/0.318

(6)

表1为力反馈值与扭矩反馈值对应关系,可以看出,误差不超过1%Pmax,满足试验要求。

表1 力传感器与扭矩反馈对应关系

图8所示为命令和反馈曲线,加载点反馈与命令跟随性良好,误差满足加载误差要求。试验中应急卸载时曲线如图9所示。

图8 加载和反馈曲线

图9 应急卸载曲线

从图9可以看出:应急卸载时,液压摆动缸反馈值保持不变,液压摆动缸会锁定在应急卸载位置,数据回收功能正常,应急卸载功能满足试验要求。

2 基于卡滞响应的翼面偏转自动切换技术方案

2.1 总体思路

全机高载工况试验时,在静力试验加载至高载保载过程中,需要控制驾驶盘、脚蹬和驾驶杆进行副翼、方向舵、升降舵等活动翼面操纵功能验证。与以往的操纵功能验证试验不同的是,需要在一次高载试验中确定活动翼面最大正负偏角,尤其当操纵系统出现卡滞时,确定卡滞时活动翼面能达到的最大正负偏角。通常全机高载工况试验只能进行一次,如何实现操纵系统出现卡滞时,活动翼面向相反方向继续运动而不能应急保护是此类型试验的难点。为确保通过一次试验确定活动翼面最大正负偏角且确保试验顺利完成,提出了基于响应的载荷谱自动条件切换技术。

2.2 总体思路

试验采用了“位控-力监视”加载控制模式,如图10所示。利用位移传感器监视操纵装置的运动量,以此作为位控作动筒的控制参量,控制作动筒伸缩,同时在作动筒与试验件之间连接力传感器,用于监视运动过程中的操纵力大小。

图10 位控-力监视加载示意

当操纵系统卡滞时,驾驶舱内操纵驾驶杆、驾驶盘和脚蹬的操纵力(力传感器反馈值)就会骤然增大,因此试验中通过设置力传感器内外限来判断操纵系统是否卡滞,一旦力传感器超过设定值,判定翼面出现卡滞,则触发预设指令,实现活动翼面偏转的自动切换,控制系统设限示意如图11所示。

图11 控制系统设限示意

试验前加载控制系统按要求设置好各种保护值:

(1)加载协调性。为保证试验加载的协调性,需设置静、动踏步的误差,动踏步误差设为3%Pmax(Pmax为该点最大载荷值),静踏步误差设为1%Pmax。

(2)超差保护。设置EDⅠ和EDⅡ 2个超差保护限,EDⅠ设为3%F·S,超差延时2 s,系统报警;EDⅡ设为5%F·S,超差延时2 s,加载系统卸载。

(3)超限保护。Limit限设为Pmax+10%Pmax(如果10%Pmax<5 kN,按5 kN),超限自动卸载。

(4)故障数据回收。协调加载控制系统设置为记录故障卸载前10 s和卸载后10 s的应急卸载控制数据。

具体试验步骤为:正常情况下操纵功能验证试验按照翼面偏转全过程谱进行。在翼面偏转过程中,若实测的操纵力大于设置的操纵力外限,说明操纵系统出现卡滞,触发预设指令,驱动活动翼面回到中立位置,并继续执行反向半过程谱;若在执行反向半过程谱中实测的操纵力大于设置的操纵力内限,说明操纵系统出现卡滞,驱动活动翼面回到中立位置,试验结束。试验过程中实时记录翼面偏转角度和操纵力。试验控制流程见图12。

图12 试验控制流程

3 多向转角实时监测技术方案

3.1 总体思路

进行操纵功能验证试验过程中,需要实时监测活动翼面偏转角度,副翼、升降舵等转轴在水平面内的活动翼面可以通过倾角传感器测量偏转角度,然而针对方向舵等转轴不在水平面内的活动翼面,倾角传感器无法测量偏角。为此,提出了一种操作方便、易于实施且具有较高精度的舵面偏转角度的实时测量方法——多向转角实时监测方法。

3.2 技术方案

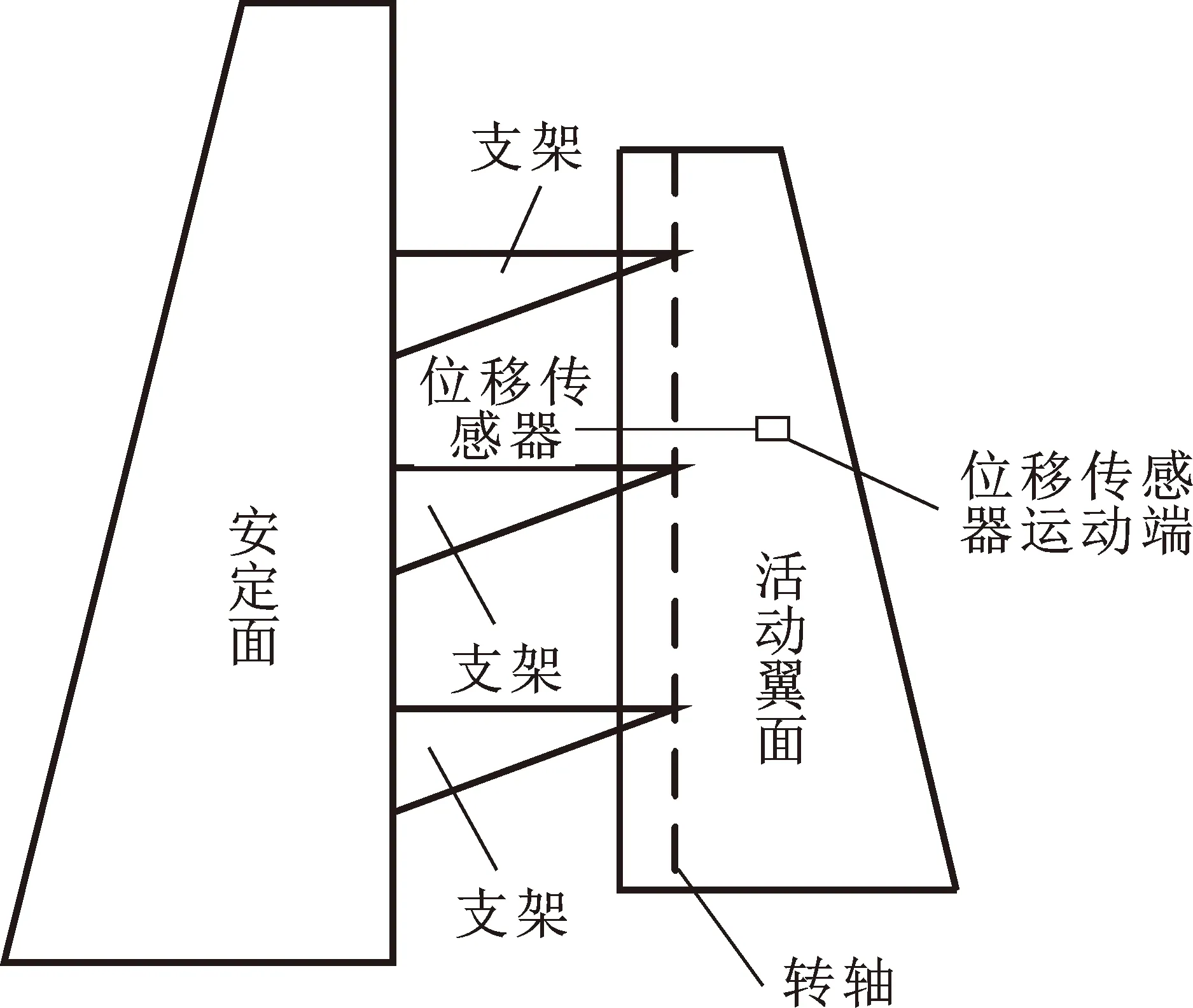

多向转角实时监测技术需要布置一个位移传感器,位移传感器固定端与试验件不产生相对运动,测量点位于舵面上,位移传感器固定端应尽量靠近转轴,且舵面运动过程中不产生干涉。通过测量位移变化量,依据余弦定理,通过活动翼面空间位移监测实现转角实时测量,测量原理如图13所示。

图13 多向转角实时监测技术原理

如图13所示,A为舵面上测量点,O为舵面转轴,R为点A运动过程中的旋转半径,试验中点A转过θ角后到达点B,点P为位移传感器的固定端位置。试验过程中点P的选取,需保证△POB和△POA在同一个平面内。

在△POB中,可知:

(7)

在△POA中,可知:

(8)

由公式(7)和公式(8)可知舵面的偏转角度:

(9)

通过位移测量可知,LA、LB、L及R为已知量,试验初始位置时位移调零,试验过程中LB=LA+ΔL,ΔL为实时测量值。代入公式(9)可求出舵面偏转角度θ。

图14所示为位移传感器布置示意,为了提高测量精度,对位移传感器布置提出了要求:

图14 位移传感器布置示意

(1)位移传感器应布置于活动翼面内部刚度较大的结构处,可以避免试验过程中飞机或结构变形对测量结果的影响;

(2)位移传感器的选用上,通过理论计算确定出活动翼面运动过程中的Δt,确保Δt的测量在选用的位移传感器的最佳测量范围内;

(3)位移传感器的布置应尽量保证LA足够大,从而保证在活动翼面小角度偏转过程中Δt的精确测量。

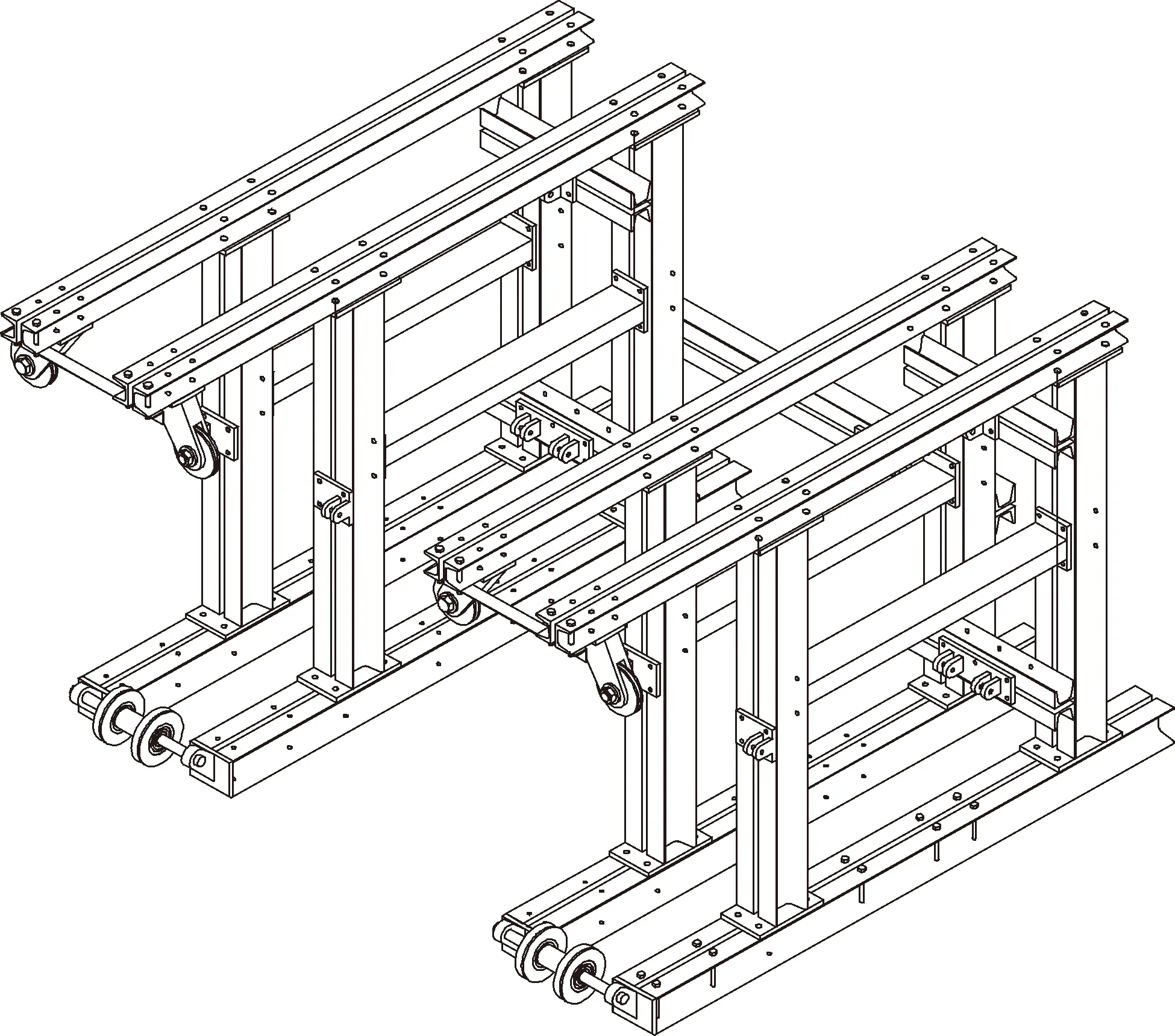

4 工程应用

由于运输类飞机驾驶舱属于狭小封闭空间,舱内可用固定位置较少,同时操纵系统试验需要频繁换装,在试验设计环节综合考虑各工况后,设计了组合式便携加载装置实现机械操纵机构载荷的施加,如图15所示。

图15 组合式便携加载装置

经过模拟试验验证后的驾驶盘双向大转角加载技术,目前已经在鲲龙-AG600大型灭火/水上救援水陆两栖飞机副翼操纵检查试验中得到了应用。试验现场照片如图16所示。

图16 驾驶盘双向大转角加载技术试验应用

通过驾驶盘双向大转角加载技术实现了驾驶盘双向大转角的协调可控加载,试验结果图17所示。此结果证明这套试验方法切实可行,丰富了操纵系统功能试验加载和测控方法。

图17 副翼操纵检查试验结果

基于响应的载荷谱自动切换技术同样也应用于大型水陆两栖飞机全机高载试验操纵功能验证试验中,取得了良好的应用效果,确保了全机高载试验的圆满完成,顺利通过了适航验证,达到了试验的目的。

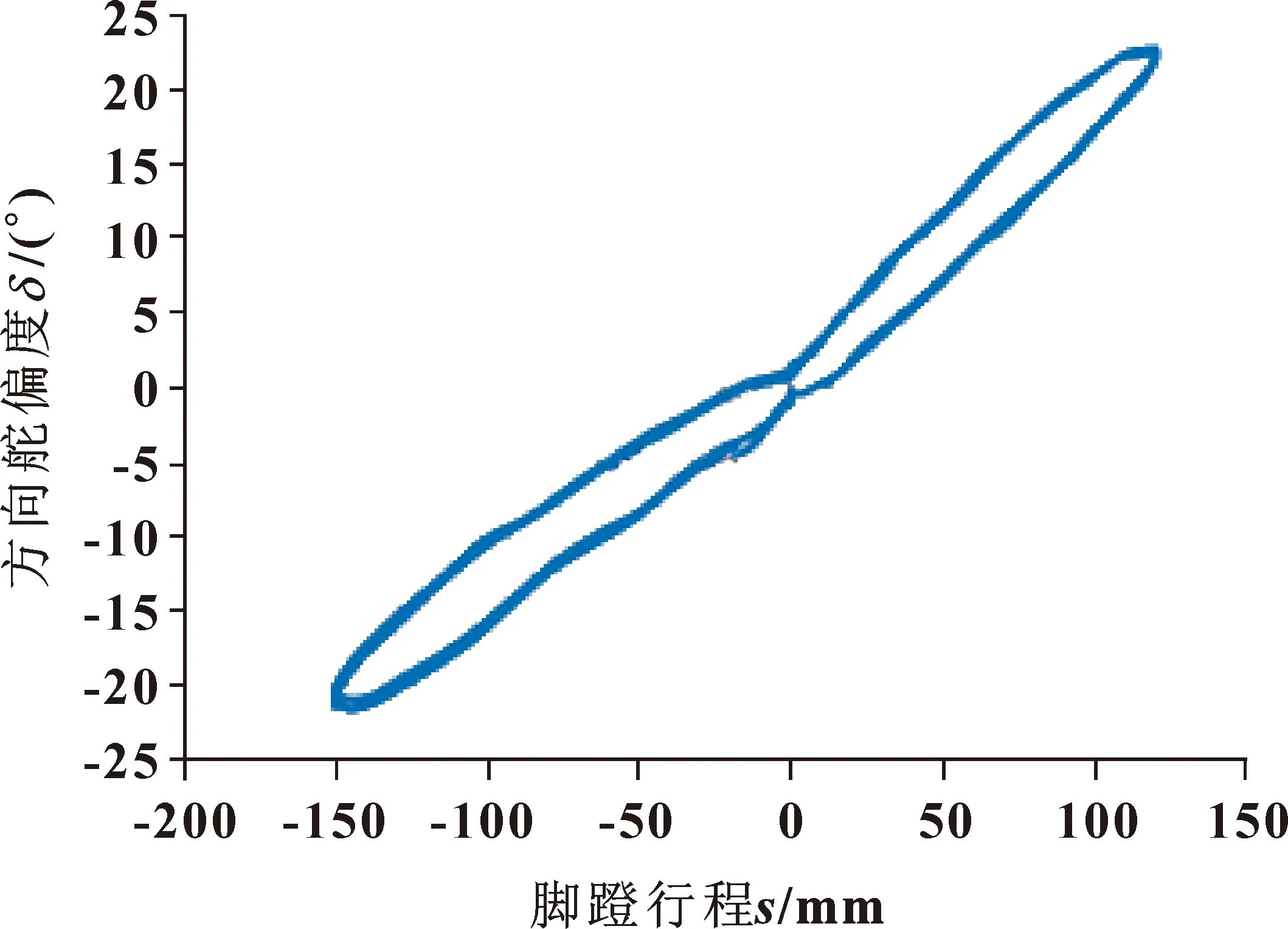

多向转角实时监测技术已成功应用于大型水陆两栖飞机操纵功能验证试验中,其中R=172 mm,L=286 mm,LA=419 mm。根据公式(9)可知脚蹬行程-方向舵偏度曲线如图18所示。

图18 脚蹬行程-方向舵偏度曲线

5 结论

(1)全尺寸飞机舵面功能检查试验技术达到了考核飞机结构静强度的同时实现舵面功能检查;

(2)驾驶盘双向大转角加载技术实现了驾驶盘高频率、可控角度的双向旋转协调加载及驾驶盘扭矩的精准测量;

(3)基于卡滞响应的翼面偏转自动切换技术实现了在全机工况操纵功能验证试验中,当操纵系统出现卡滞时,活动翼面自动反向偏转,一次性获取活动翼面最大正负偏角数据,达到了试验目的,确保了试验的安全顺利进行;

(4)多向转角实时监测技术实现了非水平轴活动翼面转角实施精准测量。