气动电磁阀动态特性优化

2023-11-09郭大勇司国雷陈君辉王嘉磊

郭大勇,司国雷,陈君辉,王嘉磊

(四川航天烽火伺服控制技术有限公司,四川成都 611130)

0 前言

气动电磁阀是一种典型的高速开关阀,具有响应迅速、绿色无污染、控制方便等优点,广泛应用于食品工业、能源水利、航空航天等领域。动态特性是电磁阀一项重要技术指标,如何提高电磁阀动态特性一直是研究的热点。

目前国内外对提高电磁阀动态特性的研究主要集中在3个方面:(1)在控制系统中增加位移反馈环节,通过闭环控制提高电磁阀的动态特性;(2)对电磁阀的驱动信号进行优化,提高动态特性;(3)通过建立动力学模型和流场模型,优化阀内部结构,提高电磁阀的动态特性。

BREIDIF等[1]为了改善电磁阀的动态特性,提出一种峰值保持和反向电压驱动方式,通过检测阀芯两端的压差计算电磁阀转换时间和延迟时间,从而确定最佳电压峰值和反向电压大小。GAMBLE、VAUGHAN[2]提出一种非线性滑模控制器,通过状态反馈及PID控制,利用滑模控制器较强的闭环响应特性,提高了电磁阀的动态特性。BOZA[3]根据电磁阀的非线性动力学模型,设计了不同的闭环控制器,通过试验发现,不同的电磁阀和控制器组合,动态特性优于传统开环状态下的电磁阀。孟飞等人[4]通过对电磁阀中电场、磁场、机械和流体四部分耦合仿真分析,得到了电磁阀内部参数的变化特性,最终对电磁阀结构进行了优化,提高了电磁阀动态特性。张晋等人[5]通过研究电磁阀在高压情况下流量及阀芯受力情况,建立了理想模型,通过流体仿真优化了电磁阀结构,提高了响应速度。蒋焕煜等[6]为了提高电磁阀的响应时间,引入响应面法优化脉宽控制参数,以响应时间为响应值,获取相应的二次多项式模型,通过仿真验证,获取最佳参数值,提高了电磁阀响应速度。

上述方法在一定程度上都可以提高电磁阀的动态特性。其实影响电磁阀动态特性的因素很多,最根本的原因是由阀的固有特性决定的。在电磁阀设计中,由于考虑温升和功耗影响,启动电压一般都不大,这就造成电磁阀的打开时间普遍比较长;在电磁阀关闭过程中,由于阀芯涡流的影响,稳态磁通降低到释放磁通需要较长的时间,从而导致关闭时间延长。通过建立气动电磁阀AMESim仿真模型,分析在不同控制方式下气动电磁阀的动态特性,并不断优化改进,最终提高气动电磁阀的动态特性。

1 气动电磁阀结构及工作原理

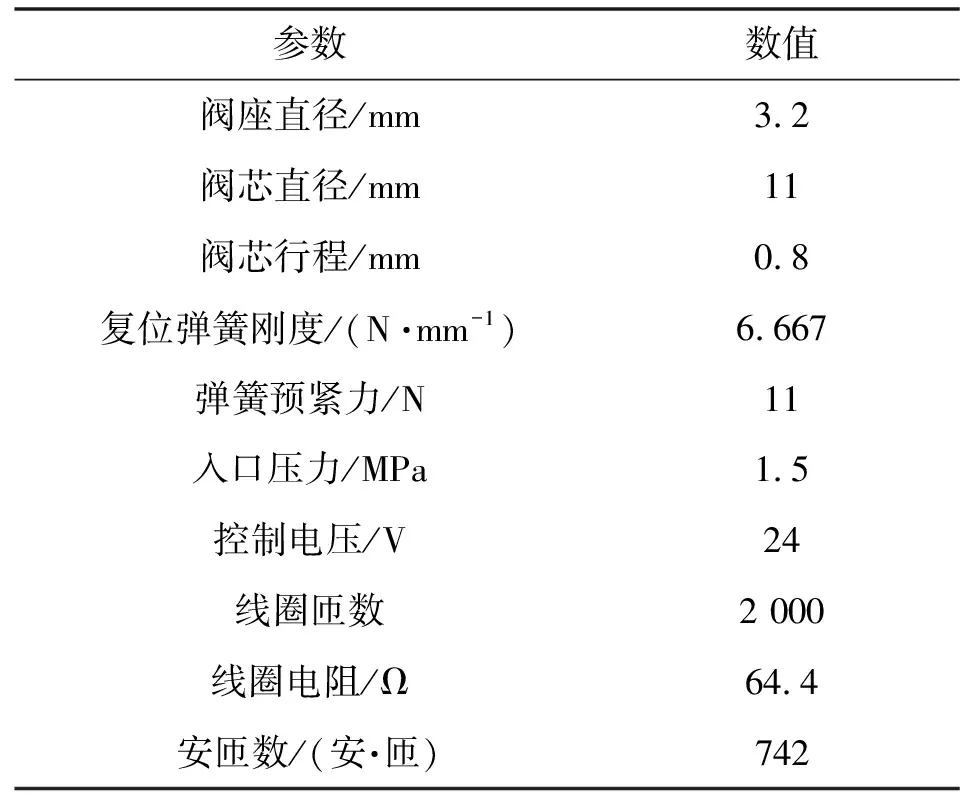

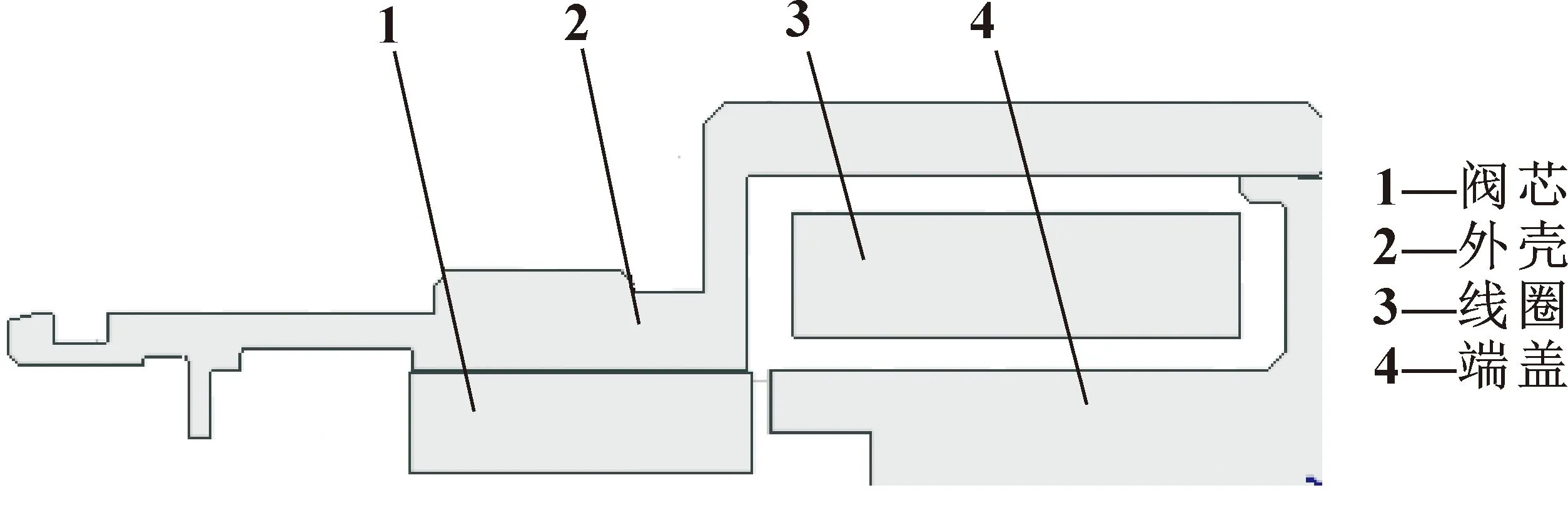

气动电磁阀结构如图1所示,主要包括端盖、线圈组件、外壳、复位弹簧和阀芯组件。当电磁阀通电时,随着电磁力不断增加,当电磁力大于弹簧力和气压力之和时,气动电磁阀打开;当电磁阀断电时,随着电磁力降低,当电磁力小于弹簧力时,电磁阀关闭。其中电磁阀的结构参数如表1所示。

表1 气动电磁阀结构参数

图1 气动电磁阀结构

2 气动电磁阀建模及仿真

根据图1所示气动电磁阀结构,建立AMESim仿真模型如图2所示。

图2 气动电磁阀AMESim仿真模型

在图2所示的仿真模型中,电磁部分需要通过Ansoft仿真得到,这样将提高整个系统的仿真精度。其Ansoft仿真模型如图3所示。为了得到电磁力和电感随阀芯位移和安匝数变化情况,工作气隙从0 mm到0.8 mm,每0.1 mm计算一次,安匝数从0到742安·匝,每50安·匝计算一次,总共需进行9×16次运算。图4为电磁力和电感随工作气隙和安匝数的变化情况。

图3 气动电磁阀Ansoft仿真模型

图4 电磁力(a)、电感(b)随阀芯位移、安匝数变化情况

3 气动电磁阀动态响应曲线

在PWM方波控制信号下,电磁阀的动态特性响应曲线如图5所示。

图5 PWM控制下电磁阀各参数动态响应曲线

在图5中:T为PWM控制周期;tp为脉宽控制时间;ton为电磁阀打开时间;toff为电磁阀关闭时间;I1为电磁阀开启触动电流;I2为电磁阀开启电流;I3为稳态电流;I4为关闭初始电流;I5为关闭电流;t1为开启滞后时间;t2为开启运动时间;t3为关闭滞后时间;t4为关闭运动时间;tp/T表示占空比大小。

4 气动电磁阀动态特性仿真分析

4.1 单电压控制气动电磁阀动态特性

气动电磁阀的动态特性仿真模型如图2所示,其中参数设置如表1所示。给气动电磁阀输入控制电压为12 V、频率10 Hz、占空比为30%的PWM方波信号,得到气动电磁阀动态特性变化曲线如图6所示。

图6 12 V单电压控制电磁阀动态特性曲线

从图6可以看出:气动电磁阀打开时间为16 ms,开启滞后时间为12 ms,开启运动时间为4 ms;气动电磁阀关闭时间为61 ms,关闭滞后时间为54 ms,关闭运动时间为7 ms;开启触动电流为0.029 A,开启电流为0.038 A,稳态电流0.17 A,关闭初始电流为0.026 A,关闭电流为0.024 A。

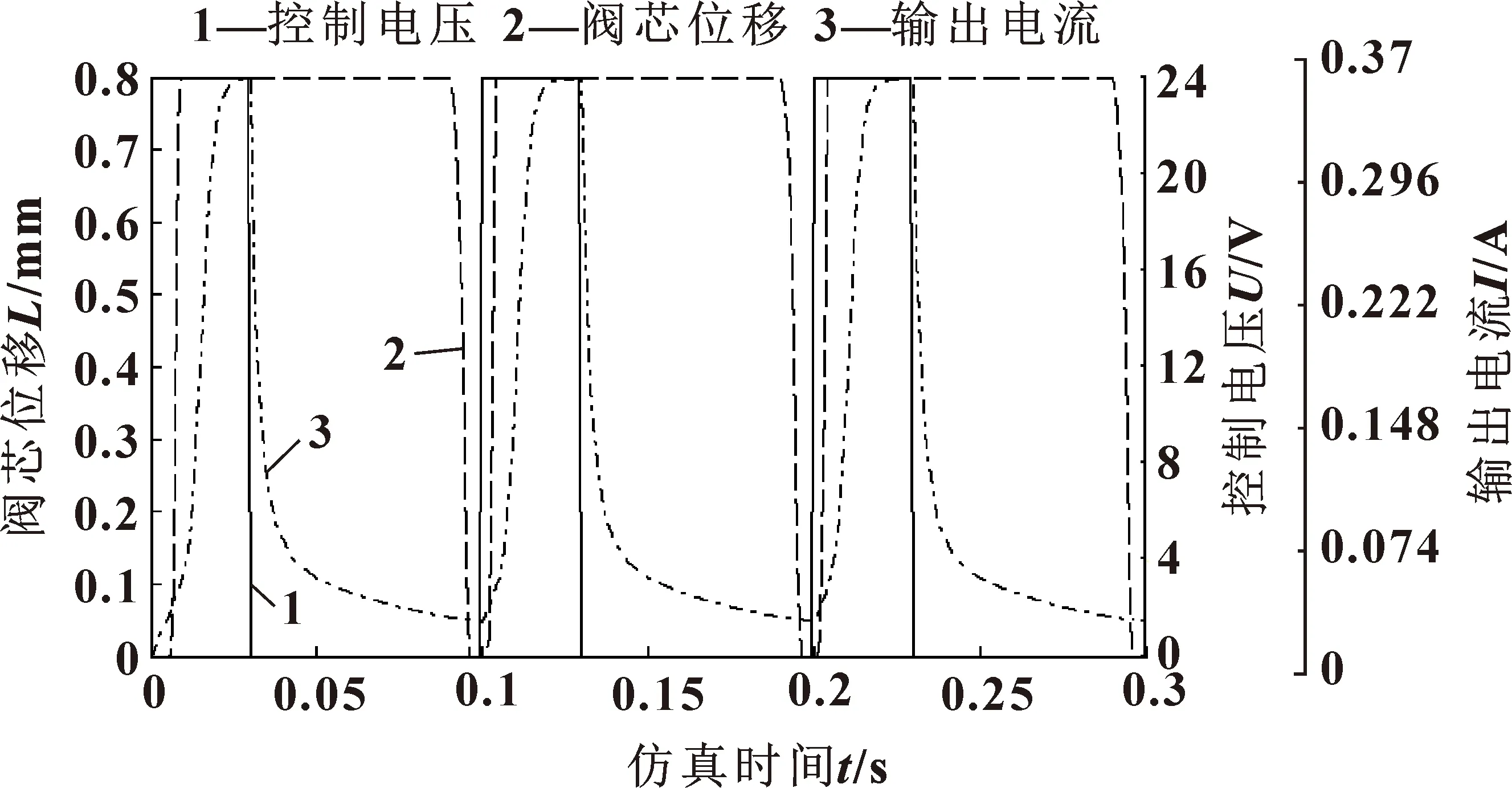

当给气动电磁阀的输入控制电压24 V、频率10 Hz、占空比为30%的PWM方波信号,得到气动电磁阀的动态特性变化曲线如图7所示。

图7 24 V单电压控制电磁阀动态特性曲线

从图7可以看出:气动电磁阀打开时间为9 ms,开启滞后时间为5 ms,开启运动时间为4 ms;气动电磁阀关闭时间为66 ms,关闭滞后时间为59 ms,关闭运动时间为7 ms;开启触动电流为0.029 A,开启电流为0.047 A,稳态电流为0.37 A,关闭初始电流为0.026 A,关闭电流为0.024 A。

对比图6和图7可以看出:当控制电压增大,气动电磁阀的开启触动电流和关闭初始电流基本不变,因此控制电压越大,电流上升到开启触动电流的时间越短,开启滞后时间越短,从而缩短电磁阀打开时间;但控制电压越大,稳态电流越大,从稳态电流下降至关闭初始电流的时间越长,从而导致关闭滞后时间延长,使电磁阀关闭时间变长。

4.2 双电压控制气动电磁阀动态特性

从第4.1节的仿真结果中可以看出,提高控制电压虽然能够缩短打开时间,但由于稳态电流增大,导致关闭时间延长。由此,优化气动电磁阀动态特性的方法之一是:降低稳态电流。事实上,在气动电磁阀吸合后,由于气隙磁阻很小,这时只需要很小的电磁力便可以使阀芯维持在吸合状态,不需要持续供给高电压[7-8]。因此,在阀芯吸合后可以改为低电压维持阀芯吸合状态,这样可以降低稳态电流,缩短电磁阀的关闭滞后时间,从而提高电磁阀的响应特性。维持电压需大于线圈等效电阻与关闭电流的乘积,取4 V。

从图7可以看出,当控制电压为24 V、频率10 Hz、占空比30%时,气动电磁阀的打开时间为9 ms。因此在双电压控制中设置24 V作用时间为9 ms、4 V作用时间为21 ms,以0.3 s内实现3次完全启闭作为判断标准,得到气动电磁阀动态特性曲线如图8所示。

从图8可以看出:气动电磁阀的打开时间为9 ms,开启滞后时间为5 ms,开启运动时间为4 ms;气动电磁阀关闭时间为48 ms,关闭滞后时间为41 ms,关闭运动时间为7 ms;开启触动电流为0.029 A,开启电流为0.047 A,稳态电流为0.062 A,关闭初始电流为0.026 A,关闭电流为0.024 A。

4.3 三电压控制气动电磁阀动态特性

对比图7和图8可以看出:采用双电压控制方式后,可以有效降低气动电磁阀关闭滞后时间,从而缩短电磁阀的关闭时间,但降低的幅度并不大。原因在于:不论哪种控制方式,电磁阀在关闭时线圈中的磁通都有一个缓慢变化的过程,从而在铁心中产生涡流,阻碍了阀芯的运动。因此要想在短时间内降低电磁阀的关闭滞后时间,必须加快阀芯的释放速度,减小涡流的影响。常用的加快阀芯释放速度的方法有:增大弹簧反作用力、采用具有高电阻率的软磁合金材料、减小动铁心质量等,但效果都不明显,本质原因在于电流的释放时间得不到降低。此研究通过在电磁阀关闭时,采用反向电压快速卸荷的方法,使电流快速降低至关闭电流,从而有效降低电磁阀关闭滞后时间。

在第4.2节的基础上增加反向卸荷电压,因此气动电磁阀的控制方式变为在气动电磁阀打开时采用24 V高电压驱动,使电流迅速上升至开启触动电流,缩短电磁阀打开时间;在电磁阀打开后采用4 V低电压保持,降低稳态电流,降低关闭滞后时间,在电磁阀关闭时采用-12 V负电压卸荷,使电流快速降低至关闭电流,降低关闭滞后时间,缩短关闭时间。在三电压控制中,设置24 V频率为10 Hz、占空比30%、作用时间为9 ms,4 V作用时间16 ms,-12 V作用时间18 ms,得到气动电磁阀的动态特性曲线如图9所示。

图9 三电压控制电磁阀动态特性曲线

从图9可以看出:气动电磁阀的打开时间为9 ms,开启滞后时间为5 ms,开启运动时间为4 ms;气动电磁阀关闭时间为11 ms,关闭滞后时间为7 ms,关闭运动时间为4 ms;开启触动电流为0.029 A,开启电流为0.047 A,关闭初始电流为0.026 A,关闭电流为0.019 A。

对比图8和图9可以看出:采用三电压控制方式,气动电磁阀的关闭时间由48 ms降低到11 ms,关闭滞后时间由41 ms降低到7 ms,由于负电压激励作用,关闭运动时间由7 ms降低到4 ms,大大降低了气动电磁阀关闭时间,有效提高了气动电磁阀动态特性。

5 试验验证

现阶段常用检测电磁阀动态特性的方法是串联电阻法,即将电磁阀与1 Ω电阻串联,将示波器并联在1 Ω电阻上,给电磁阀通入负载压力,连接直流稳压电源,将示波器扫描周期调至500 ms,以5 s为周期往复开关电源,用示波器记录下电磁铁波形,对比图5记录下电磁阀的打开关闭时间。但该方法存在的问题是由于需要串联电阻,将对电磁阀的输出电流产生影响,从而导致电磁阀打开关闭时间测试不准确。

鉴于上述方法的缺点,文中通过测试气动电磁阀的输出流量来检测动态响应特性,其试验原理如图10所示,主要由气源、气体流量传感器、被测电磁阀、控制板和电源组成。测试方法是:首先将被测电磁阀接通气源和流量传感器,给电磁阀通电,通过控制板控制电磁阀响应,通过流量传感器检测气动电磁阀的流量变化,当流量达到稳定输出状态,记录转折点时间即为气动电磁阀打开时间;当控制电压为0 V、流量由稳定状态逐渐变为0,记录控制电压为0 V到输出流量为0的时间,即为气动电磁阀关闭时间。

图10 气动电磁阀流量测试装置

通过记录气动电磁阀在单电压12 V和24 V、双电压24 V+4 V、三电压24 V+4 V+(-12 V)控制时流量变化曲线,得到结果如图11所示。

图11 不同控制方式下气动电磁阀流量变化曲线

以第一个周期的试验结果进行分析,从图11可以看出:当采用12 V单电压控制时,气动电磁阀的流量在16 ms时达到最大值873.15 L/min,即气动电磁阀的打开时间为16 ms,当控制电压在30 ms降为0时,气动电磁阀流量在91 ms才降为0,即气动电磁阀的关闭时间为61 ms;当采用24 V单电压控制时,气动电磁阀的流量在9 ms时达到最大值873.15 L/min,即气动电磁阀的打开时间为9 ms,当控制电压在30 ms降为0时,气动电磁阀流量在96 ms才降为0,即气动电磁阀的关闭时间为66 ms;当采用24 V+4 V双电压控制方式时,气动电磁阀的流量在9 ms时达到最大值873.15 L/min,即气动电磁阀的打开时间为9 ms,当控制电压在30 ms降为0时,气动电磁阀流量在78 ms才降为0,即气动电磁阀的关闭时间为48 ms;当采用24 V+4 V+(-12 V)三电压控制方式时,气动电磁阀流量在9 ms时达到最大值873.15 L/min,即气动电磁阀的打开时间为9 ms,当控制电压在30 ms降为0时,气动电磁阀流量在41 ms降为0,即气动电磁阀的关闭时间为11 ms。从试验结果中可以看出:通过气动电磁阀的流量变化曲线可以判断电磁阀打开关闭状态。试验结果与仿真结果一致,证明了仿真的有效性。

6 结论

主要对气动电磁阀的动态特性进行优化仿真研究,旨在提高气动电磁阀的动态特性,通过对气动电磁阀进行单电压、双电压和三电压控制仿真分析发现:

(1)通过对比气动电磁阀12 V和24 V单电压控制发现,随着控制电压的升高,气动电磁阀的打开时间缩短,关闭时间延长。原因在于:气动电磁阀的开启触动电流和关闭初始电流一定,控制电压越高,电流上升至开启触动电流的时间越短,开启滞后时间越短,因此打开时间缩短;但控制电压越高,稳态电流越大,稳态电流下降至关闭初始电流的时间越长,关闭滞后时间越长,因此关闭时间延长。

(2)通过对气动电磁阀单电压控制仿真对比分析,提出双电压控制方式,即在电磁阀开启阶段采用24 V高电压驱动,待气动电磁阀打开后,采用4 V低电压保持,这样既可以缩短打开时间又可以保证稳态电流不会太高,影响气动电磁阀关闭时间。通过仿真分析,双电压控制与24 V单电压控制相比,稳态电流由0.37 A降至0.062 A,在关闭初始电流不变的情况下,关闭滞后时间由59 ms降至41 ms,关闭时间由66 ms降至48 ms,缩短了气动电磁阀的关闭时间。

(3)通过对比气动电磁阀24 V单电压控制和24 V+4 V双电压控制发现,采用双电压控制可以降低关闭滞后时间,从而缩短关闭时间,但降低的幅度并不大。原因在于,不论哪种控制方式,电磁阀在关闭时线圈中的磁通都有一个缓慢变化的过程,从而在铁心中产生涡流,阻碍了阀芯的运动。因此要想在短时间内实现关闭过程,必须加快阀芯的释放速度,减小涡流的影响。从而提出三电压控制方式,即在气动电磁阀关闭时增加-12 V反向卸荷电压,使电流快速降至关闭电流0.026 A,气动电磁阀关闭滞后时间也由41 ms降低至7 ms,关闭运动时间由7 ms降低至4 ms,关闭时间由48 ms降低至11 ms,大大降低了气动电磁阀关闭时间,有效提高了气动电磁阀的动态特性。

(4)通过检测气动电磁阀在不同控制电压下流量变化曲线,得到气动电磁阀的打开关闭时间试验结果与仿真结果一致,从而证明了仿真的有效性。