水下单壁桩钻铣切割机设计及验证

2023-11-09刘晶晶张伟王晓晖侯交义

刘晶晶,张伟,2,王晓晖,侯交义

(1.烟台打捞局技术中心,山东烟台 264012;2.哈尔滨工程大学船舶工程学院,黑龙江哈尔滨 150001;3.大连海事大学船舶与海洋工程学院,辽宁大连116000)

0 前言

海上石油平台退役与拆除是一项涉及许多领域的系统工程,平台各组成部分由于构造不同,拆除方法也不同[1-2]。对于废弃的桩基平台,主要拆除流程可总结为分离、吊装、运输3个关键步骤,其中分离包含上部结构与导管架的切割、导管架在海底泥面以下4~5 m处与桩的切割[3]。导管架在海底泥面以下对桩的切割常规作业有两种切割方式:桩内切割及桩外切割。无论是桩内切割还是桩外切割作业,泥线以下4 m切割作业都需要进行桩基排泥作业,但桩外切割排泥作业量是桩内切割排泥作业量的10倍以上,所以平台拆除作业泥线以下切割作业多选用桩内切割,以减少水下排泥作业量,减少海上施工作业工期。

目前,海洋工程中水下切割技术有电氧热切割、水下碳刨热切割、高压水磨料射流切割、金刚石绳锯切割、水下激光切割、钻铣切割机(管道坡口机)、旋转内割刀。其中电氧切割和水下碳刨切割为热切割,需要供氧燃烧割条或碳棒,由潜水员操作切割,割缝质量难以保证;高压水磨料射流切割设备、金刚石绳锯切割设备在平台拆除等海工市场应用较广,但是设备价格昂贵;激光切割设备为近几年新科技,尚未进行商用;钻铣切割机国内仅有路用管道坡口机,尚未在水下管道切割中使用;旋转内割刀市场上较为罕见,多用于封井作业时切割套管[4-8]。大直径管道切割对开式钻铣机(以下简称为钻铣机)在国外的管道施工中已得到普遍的应用,主要是美国的WACHS、KWECH研发的 Travelling Pipe Cutter产品[9];国内多为逆向研发产品,用于管道焊接准备工作开坡口。真正意义的水下钻铣切割设备由美国Mactech Offshore研发并生产[10],使用钻铣刀头进行单壁管切割作业,国内尚无先例,由于技术限制,未引进国内。文中钻铣切割机针对某平台拆解导管架桩管切割设计制造,适用900 mm钢管切割作业,完全自主设计并已应用于海上切割作业。

1 水下单壁桩钻铣切割机工作原理

钻铣切割设备及工作示意如图1所示。此钻铣切割机,设置两套钻铣刀驱动,以液压马达为动力源,通过立铣头连接四刃铣刀,两套驱动设备固定于带液压支撑臂的可旋转平台上;该旋转平台可绕支撑臂中心进行圆周转动,平台上设有液压进给装置,此液压进给装置可推动旋转铣刀沿切割钢管径向进给,对钢管进行切削钻孔,完成钻孔切削后转台旋转带动铣刀沿被切割钢管圆周切割将钢管切断。此钻铣切割机工作原理如下:

图1 钻铣切割设备及工作示意

(1)由吊机吊放设备至钢管桩内设计切割线位置,启动液压设备驱动支撑臂展开,将设备支撑固定在钢管内;

(2)启动液压马达驱动钻铣刀达到额定转速;

(3)启动旋转平台上进给液压缸,推动钻铣刀沿桩管径向(桩管内向桩管外方向)进给,钻铣刀从单壁钢管内向外切削钻孔;

(4)保持钻铣刀持续转动,锁死进给液压缸保持钻铣刀钻透桩管位置;

(5)启动旋转台驱动,使钻铣刀沿钢管周向切削,进行钢管切割;

(6)此设备设有两把铣刀,转台旋转180°即可将管切割完毕。

2 结构设计

2.1 设备结构

钻铣切割机钻铣刀采用液压马达驱动,旋转平台旋转驱动采用液压马达驱动,钻铣刀进给采用液压缸驱动,整机在桩内固定采用液压缸驱动。设备整机可分为上机体和下机体两部分,上机体固定在旋转平台上,包含钻铣刀装置和旋转驱动装置,其中钻铣刀装置包含铣刀驱动液压马达1、立铣头2、铣刀夹具3、钻铣刀4、进给液压缸5、滑轨6。将进给液压缸固定在旋转台上,系统可通过固定于旋转台的滑轨沿旋转台(被切割桩管)径向通过液压缸进行进给运动。旋转驱动装置包含回转液压驱动马达7、旋转驱动减速机8、驱动齿轮9、回转支撑10,如图2所示。

图2 上机体组成示意

下机体由主结构13、支撑拉杆14、支撑臂15、支撑短臂16、液压缸17几个主要部分组成,通过固定于主结构内部的液压缸伸缩驱动支撑拉杆运动带动支撑臂伸展,使机器整体固定于单壁钢管内部,如图3所示。

图3 下机体结构示意

上下机体通过外齿轮回转支承连接,回转支承内转盘通过螺栓固定于上机体的上平台11(未示出)上,回转支承外齿轮转盘固定于下机体下平台12(未示出)上,上机体通过回转马达7→减速机8→驱动齿轮9,驱动齿轮9与固定于下机体的回转支撑10外齿轮转盘咬合,由于下机体固定于被切割钢管内壁,齿轮咬合驱动作用下,上机体开始旋转进行切割钢管作业。

2.2 设备布局

固定与支撑:对外径φ900 mm、壁厚22 mm的管件进行切割,内部空间狭小有限。选用四臂杠杆支撑的方法,利用液压缸的行程作用在支撑短臂上,带动平行四边形的支撑臂张开、闭合,达到了固定水下切割设备的定位和支撑。为了减少设备高度,选用内支撑短臂的方法,在平行四边形的短臂内侧加装一个连接板与液压缸连接,起到控制作用。为了增加设备的质量和强度,选用φ245 mm、壁厚20 mm的无缝钢管,内藏质量8 t、行程200 mm液压缸1个。

工作台的布局:2台动力头,1台旋转变速箱,1台动力分配器。工作台分4个区域,2个动力头区域(相互对称),1个旋转变速箱区域,1个动力分配器安装区域,这样就把圆盘工作台分为0°、90°、180°、270° 4个工作区。动力头区域需要满足铣刀进给和铣刀旋转两个功能。铣刀的有效长度为60 mm,在非工作状态时铣刀收回在工作台界面内,工作时,通过液压缸的作用向前推进。

3 钻铣切割机动力设计

3.1 动力参数分析

首先计算铣刀铣削功率,然后再确定驱动马达选型。高速钢铣刀功率P(kW)计算公式[11]如下:

P=CN×10-5×DgtxSyBuZnKMN

其中:CN为切削功率系数,取3.55;D为铣刀直径,mm;g为铣刀直径指数,取0.14;t为切削深度,mm;x为切削深度指数,取0.86;S为每齿走刀量,mm/齿;y为每齿走刀量指数,取0.72;B为切削宽度,mm;u为切削宽度指数,取1.0;Z为铣刀齿数;n为铣刀转速,r/min;KMN为铣刀功率修正指数,1.03。

选取几种铣刀并在车间K52铣床上进行了实验(该设备型号较老,震动较大,能够较好地模拟钻铣设备作业时震动状态),取得了转速、进刀量、切削量、切削速度等有关数据,最终选定φ20 mm、4刃立铣刀头,测试钢板厚度为25 mm,实测切削速度为20 mm/min,设备转速为355 r/min,计算所需功率P=2.46 kW。

3.2 进给力计算

通过分析工作原理可知,钻铣切管机要完成切管作业,需要3个方向的运动:铣刀的旋转、铣刀绕管道的周向进给运动和切割前在管道上钻通孔的径向进给运动[12]。主切削力Fc、垂直切削力Fcn的计算公式如下:

Fc=60×1 000P/vc

Fcn=1.2Fc

其中:vc为切削速度,mm/min;Fc为钻铣头径向进给时产生的走刀抗力;Fcn为钻铣头圆周进给时的走刀抗力。

计算得出:Fc=3 000 N,Fcn=3 600 N。

3.3 马达选型

合理的夹具是工件加工质量及生产效率的重要保障[13],最好的方式是夹具与马达直接装配。综合考虑在有限的平面空间内布置夹具、马达等相关部件,设计使用夹具装配至直角动力头、直角动力头与液压马达装配。

设计为对开式钻铣切割,动力头对称安装,针对设计要安装2台动力头,在非工作状态下,2个铣刀要在780 mm的上平台11内,铣刀的有效长度是60 mm,780-120=660 mm,在660 mm长度内选择安装2个动力头。经过多种型号尺寸匹配,选择AG90-ER32直角动力头带夹具,可夹持φ20 mm铣刀,最大转速3 500 r/min,扭矩40 N·m,配备功率4 kW,满足铣刀所需功率,液压马达与动力轴垂直。

根据在K52铣床测试得出的铣刀进刀量与转速的关系,选择液压马达的转速在450~700 r/min内。考虑精密马达单元机械加工成本高[14],选择常规通用马达。经过比选,最终确定使用BM2-80型液压马达,额定压力为16 MPa,根据性能曲线,马达在流量60 L/min、压力5 MPa工况下转速是740 r/min,扭矩是40 N·m;在流量40 L/min、压力10 MPa时转速是472 r/min,扭矩是105 N·m。根据扭矩与功率的关系[15]计算得出,740 r/min时,P=3.1 kW,在472 r/min时功率P=5.19 kW,满足动力头及铣刀需要。钻铣切割设备驱动马达参数如表1所示。

表1 液压马达对应工作指标

3.4 进给液压缸选型

参考K52实测结果及计算钻铣头径向进给时产生的走刀抗力,选用行程100 mm、4 000 N推力的液压缸作为进给动力,分别安装在滑轨的两侧,总进给力为8 000 N>Fc=3 000 N,满足使用要求。

3.5 回转机构选型

根据K52机床测得走刀量数据计算,选用3 900∶1的变速比减速机,回转支撑与驱动齿轮变速比为10∶1,旋转液压马达的转速选定200~300 r/min,能够满足切削速度需要。考虑设备维护及备件选购,马达使用铣刀驱动同款马达。

4 液压系统设计

设计使用成熟的一个动力单元驱动多个液压驱动单元技术[16],同时结合水下单壁桩钻铣切割机工作原理,进行液压系统设计,如图4所示。液压管路集中收集在分配器上,分配器设有5套(10个)进回油不锈钢快速接头,下连旋转马达、动力头马达、支撑液压缸、进给液压缸,上连液压总管及液压控制台。液压总管路长度50 m,通径φ13 mm×10根,耐压42 MPa。

图4 液压系统原理

5 机器验证

按照上述设计进行机械制造,样机如图5所示。完成后分别在车间和海上进行设备测试,设备参数如表2所示,记录测试效果及切割效率。

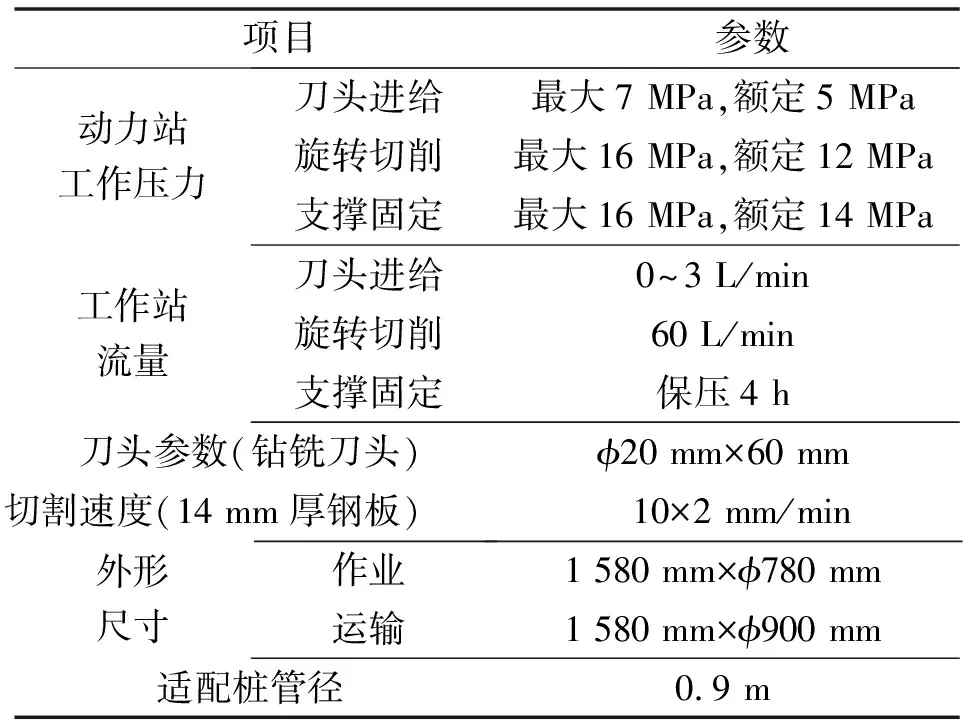

表2 设备参数

5.1 海上测试

钻铣切割设备为某局自行设计加工,并成功在渤海某平台拆除项目中测试(如图6所示)。设计作业适配钢桩为桩径900 mm(外径)、切割壁厚不大于20 mm,仅适合单桩切割,无法进行套管切割作业。钻铣切割设备在平台拆除作业测试过程中,为了能够进行资料采集,测试前将钢桩桩顶处理,设备放入后在水面附近进行切割测试。

图6 钻铣切割测试

测试结果:钻铣设备切割刀头钻进时间1 min(外径φ900 mm×14 mm,单管),切割速度22 mm/min(双刀切削作业),完成切割时间为130 min,刀头磨损量:2根桩换一次刀,一次换2把刀。钻铣切割刀痕如图7所示。

图7 钻铣切割刀痕

5.2 车间测试

设备建造完成后,使用规格为直径900 mm、壁厚20 mm、材质为Q345的钢管进行切割测试,切割测试在船厂加工车间进行(如图8所示)。切割测试过程为:铣刀穿透钢桩时间小于2 min,切割速度最大18 mm/min(双刀总速度),钢桩切割时长160 min。刀头损耗如图9所示。

图8 室内切割测试

图9 刀头损耗

6 结论及改进建议

对开钻铣水下切割设备国内尚无成品。通过设计及试制设备并进行海上及陆地测试,该设备达到设计要求,此钻铣切割机用机械切割的方法在水下对导管架进行切割,切割位置处于水下,为双刀头钻铣切割设备,适应外径900 mm、最大壁厚25 mm钢桩切割,可以在同类桩管进行内切割作业。初代产品在制造及使用过程中发现以下问题:

(1)设备在室内测试时,测试对象钢管没有固定,产生震动和共振超出使用范围;海上测试切割时,钢桩插在泥里,且由于水的存在,设备震动很小,满足切割需求。

(2)此套设备设计加工时,受加工精度及制作工艺限制,呈反装状态,现场施工时设备回收存在问题,可将固定设备的支撑臂装在旋转切削盘的上方。

(3)此设备缺少智能监控及控制系统,不能对设备在水下情况实施有效的监控措施,需要在后续改进。

(4)此设备为单项定制设备,通用性较差。为能够将设备在其他类型的水下切割作业中推广,需要将钻铣组件进行模块化制作,在不同作业条件下,更换转盘及支撑臂,安装组件模块即可快速投入生产。