矿井提升机盘式液压制动系统设计与仿真分析

2023-11-08丁明宏吴义鑫王富刚戴杰

丁明宏,吴义鑫,王富刚,戴杰

(明创慧远(贵州)技术有限公司,贵州 贵阳 561113)

矿产资源开采是指对地下埋藏的矿产资源进行挖掘和提取的过程,合理的矿产资源开采可以最大限度地利用资源、保护环境及提升国民经济效益.在地球表层矿产资源趋于枯竭的情况下,矿产资源的开采已于表层开采逐步向深层开采发展[1].矿井提升机作为井下与地面之间重要的运输工具,通常用于井下工作人员和物料的提升,对于矿井的安全高效生产具有重要的意义[2].矿井提升机作为一种复杂的机电液一体化产品,其工作容错率要求较高,工作时任一环节出错都可能导致煤矿生产安全事故的发生.矿井提升机制动系统是保证矿井安全提升运行的重要保障,开展矿井提升机制动系统对煤矿安全开采具有重要的意义[3-4].目前,国内外有较多学者开展了制动装置的研究.杨莉玲[5]利用动力学知识,对摩托车制动器进行建模并开展其液压模型的仿真工作,通过仿真发现制动器的制动效果与制动力矩、制动盘材料及闸瓦间隙等因素有关;张祖德[6]通过对起重机配置的制动器进行研究,分别在重载和轻载情况下对制动器的制动性能进行分析,提出将液压与电气复合控制的方法,大大提升了制动器的制动性能;曹秀洪[7]针对带式输送机盘式制动器设计了对应的液压控制系统,并对液压系统在松闸过程、保压过程、正常停车、超速制动、紧急制动以及系统断电等情况下的系统运行状态进行介绍;李毕胜[8]通过对带式输送机盘式制动器液压系统理想油压控制函数方程进行推导,建立理想油压控制模型,并根据实际情况拟定实际油压控制方案,并通过试验验证了该方案的可行性;朱小平等[9]根据钻井绞车盘式刹车的结构原理及钻井作业对液压系统的要求,提出一种在液压系统以先导减压阀为主阀、油路系统采用压力控制和方向控制这两种方式并联的钻井绞车盘式刹车液压系统方案,并分析了该系统适用于钻井绞车盘式刹车的控制;高雁翔[10]根据恒减速策略,结合PID控制算法对恒张力策略在矿井提升机制动过程中冲击过大进行系统优化,并验证了恒减速制动模式可以确保提升机制动安全.可以看出,上述文献既包括制动控制策略研究,也包括制动系统结构设计,但涉及矿井提升机制动系统的相关研究较少.因此,开展矿井环境下的矿井提升机制动系统研究具有重要的工程实际意义.

1 矿井提升机盘式制动器结构设计

1.1 盘式制动器工作原理

矿井提升机制动装置通常采用液压盘式制动方式,盘式制动器的工作机理是利用能量守恒定律,将提升机的动能转换为刹车片与制动盘在制动过程中因互相接触摩擦而产生的热能.典型的盘式制动器一般在其轴向施加相关作用力,其轴向弯矩较小,不易弯曲;同时,制动器的径向尺寸设计一般较小,结合这两点,故其制动性能较好.盘式制动器在结构上又分为点盘式和全盘式两种.点盘式制动器在制动过程中,摩擦片和制动盘的接触面积很小;全盘式制动盘因利用摩擦环接触方式进行摩擦制动,加之全盘式接触面积较点盘式接触面积要大,故因制动产生的热能较多.同时,全盘式制动盘在设计时的结构偏向于复杂设计,因此在安装拆卸的时候,对工作人员技术要求较高.一般来说,制动器需要满足如下要求:(1)结构简单、尺寸小;(2)制动效果迅速可靠;(3)方便安装与维修,工作可靠性较高.

考虑矿井提升机在提升作业时,提升机工作空间相对狭小且要求制动盘结构简单.固定式盘式制动器一般配置有2个液压缸,相比之下,浮动式制动器通常只设计1个缸体,刹车动作的实现相对简单.故采用浮动式单向盘式制动器作为本文研究所用制动器.

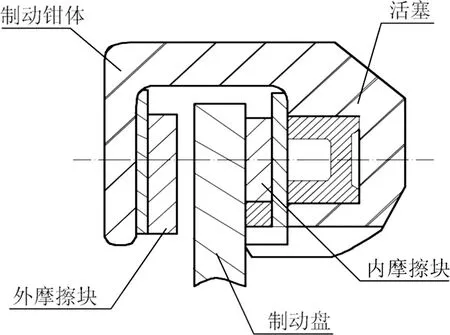

浮动液压盘式制动器的结构如图1所示,该制动器采用单侧分布式油缸及活动式摩擦滑块,在其外侧支架上布置有另一摩擦滑块.在制动功能开启时,内部的摩擦滑块在液压油的压力下经活塞推导挤压制动盘,与此对应,外侧摩擦滑块与外部制动钳体则挤压制动盘的另外一侧,直到两侧的摩擦滑块达到平衡.当制动功能完成后,活塞在回位力的作用下,缓慢回归其初始位置.提升机盘式制动器设计的原始参数如表1所示.

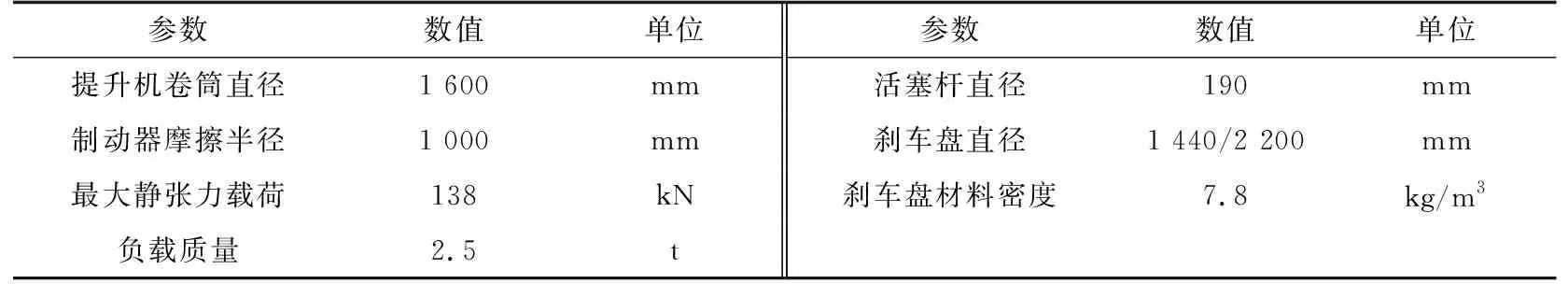

表1 盘式制动器设计原始数据

图1 浮动盘式制动器结构

1.2 制动系统参数计算

1.2.1 制动器制动力矩计算

根据矿井提升机具体参数及浮动盘式制动器基本结构,首先进行制动器制动力矩的计算.在已知卷筒直径为1 600 mm的情况下,即未缠绕缆绳时的卷筒直径为D1=1 600 mm,选择直径为32 mm的缆绳,设计10层缆绳缠绕卷筒,则缠绕缆绳至第10层的卷筒直径D10为

D10=D1+2dN.

(1)

式中:d为缆绳半径;N为缆绳层数.

当提升机运行至地面表层时,负载对提升机卷筒造成的最大静力矩Mj为

Mj=FD10/2.

(2)

式中:F为最大静张力载荷.

(3)

式中:M为负载质量;g为重力加速度.

考虑系统安全工作冗余设计,提升机制动器应能支持2倍的卷筒负载.因此提升机卷筒承受的最大力矩Mjmax应满足:

(4)

按上式计算可知,提升机卷筒承受的最大力矩至少为392 kN·m.

当制动系统在刹车盘前后分别布置1个制动器时,每个制动器的最小制动力矩Mmin应满足:

Mmin≥2Mjmax.

(5)

每个制动器应提供的最小正压力Nmin为

(6)

式中:μ为刹车片摩擦系数,一般取值为0.35~0.45;Rz为盘式制动器的摩擦半径.

因此,制动器应提供的最小正压力为245 kN.

1.2.2 碟簧参数计算

综合考虑矿井提升机制动要求,结合式(6)的计算结果,得知单系列的弹簧均不能满足提升机的制动要求.因此,复合结构的弹簧组是一种解决方法.依据GB/T 1972—92中型号为A180的碟形弹簧具体参数:弹簧外径Dd为180 mm,弹簧内径dd为92 mm,碟片厚度td为10 mm, 碟片内锥自由高度h0为4 mm;同时,自由高度H0为14 mm的碟簧,在变形量f为3 mm时可提供弹簧恢复力Fd为125 kN,综合性能较为理想.

经查阅,A系列碟形弹簧具备转换关系[11]:Dd/td≈18,h0/td≈0.4,弹性模量E=2.06×105MPa,泊松比μd=0.3.复合结构的弹簧组的安装方法是先将单片碟簧进行组合,在此基础上选择4组进行对装,从而实现弹簧的复合组装.假设复合碟簧产生75%的变形,则其产生的总恢复力Fz可按式(7)计算:

Fz=nFd.

(7)

式中:n为碟簧个数.

复合结构碟簧组能提供的变形量fz为11.52 mm,其自由高度Hd和压缩后的高度H1为

Hd=[H0+(n-1)td]i;

(8)

H1=Hd-fz.

(9)

式中:i为碟簧组数.

单片碟形弹簧被压平时的载荷可按式(10)计算:

(10)

式中:Fc为碟形弹簧被压平时的载荷;K1与K4为计算系数,K1取值为0.69,K4取值为1.

由此得到Fc的理论计算值为162.013 7 kN.

由于是复合弹簧组,单个弹簧承受的载荷为最小正压力的一半.因此,单个弹簧承受的载荷与碟形弹簧被压平时的载荷的比值为0.756 1.

由《机械设计手册》[12]查得A系列碟簧相关资料,结合上述公式,得出当前载荷下单片弹簧变形量为2.88 mm,复合弹簧组的总变形量为11.52 mm,未受载荷的复合碟簧组的自由高度为96 mm,承受载荷的高度为84.48 mm.

按照设计,刹车盘与刹车片相距1 mm,同时复合碟簧组的变形量为12 mm,根据液压缸的结构以及单个碟簧组的变形量,当弹簧在原变形量的基础上再被压缩0.25 mm时,单个碟簧的恢复力约为153.125 kN,则复合情况下的碟簧组的恢复力为单个碟簧的2倍.

1.2.3 液压缸压力计算

假设整个液压系统的压强为15 MPa,在液压缸活塞杆直径为190 mm的情况下,液压系统产生的液压力F可按式(11)计算:

F=pA.

(11)

式中:p为压强;A为活塞杆横截面积.

经计算,液压力的大小为425.1 kN,液压系统产生的液压力可以支撑碟簧进行自我恢复,系统选型及设计是符合要求的.

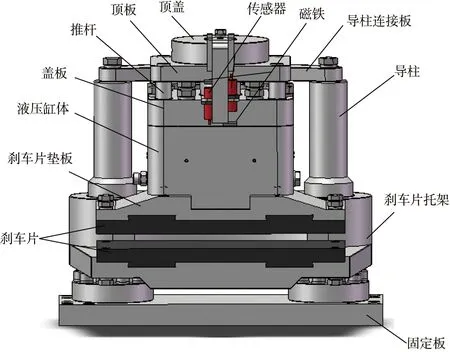

根据上述计算结果,设计盘式制动器机械结构,如图2所示.该制动器结构中主要有导柱、固定板、刹车片、液压缸、活塞杆、碟簧、顶板、顶盖、推杆、螺杆、复位弹簧、磁铁等关键零部件.在固定板上端左右各布置有一根导柱,两者通过导柱连接板进行相互连接.刹车片垫板与刹车片通过螺丝固定在一起,为了使刹车片与液压缸缸体底部相嵌套,刹车片加工出了与之对应的梯形槽,同时,刹车片垫板也开设了梯形槽,并用螺丝将液压缸缸体底部与刹车片垫板进行固定.复合碟簧安装在活塞杆上,而活塞杆位于液压缸缸体内部.盖板、顶板及顶盖三者将液压缸封闭,盖板的作用是固定顶板.顶板上端需要与推杆对应,因此开设了相应的推杆孔.推杆上连顶板,下连刹车片垫板,且均通过螺丝固定.综合考虑制动器结构后,在设计时将传感器布置在盖板的侧面,用于检测制动器的实时工作情况及刹车片的实时工作质量.

图2 盘式制动器结构

2 液压制动系统回路设计

2.1 液压控制系统数学模型

在对液压控制系统进行建模的过程中,不考虑管道外部压强和液压缸体弹性变形.此时,对进入液压缸的流量进行分析,则流量Q可表示为

(12)

式中:Ap为液压缸受力面积;xp为活塞运动位移;V0为液压缸的初始容积;EQ为液压油弹性模量;p为压强;t为时间.

液压控制系统运行过程中的液压缸容积V可表示为

V=Apxp+V0.

(13)

当制动压力产生时,摩擦块与制动盘的间隙消失,则式(12)可以表示为

(14)

此时压力调节的流量方程为

(15)

式中:C为阀口的流量系数;Af为阀口的流通面积;ρ为液压油密度;Δp为节流口的压差;m为节流指数,一般取0.5~1.0.

当提升机制动功能开启后,表面上系统是处于刹停状态,但实际上整个系统是处于动态平衡,液压油路的油压不断变化.因此,在建立液压缸内部相关物理量力学方程时,需要对液压油的动态变化进行考虑.活塞运动方程动力学模型可表示为

(16)

式中:mp为活塞的质量;Cp为阻尼系数;Kp为弹簧刚度;Pb为液压系统油压;Fk0为活塞摩擦力.

2.2 制动系统组成及其工作原理

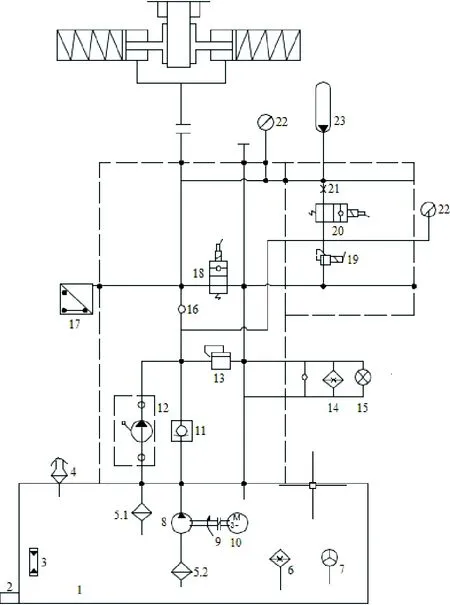

矿井提升机液压制动系统采用一对浮动式制动器实现其制动动作,2个制动器分别置于卷筒底部左右两侧并通过螺丝固定.矿井提升机停止运行时,制动系统利用弹簧的预紧压力使刹车片与刹车盘相互挤压,从而实现系统的制动状态;矿井提升机运行时,电磁换向阀打开,液压力作用于碟簧上使盘闸打开,实现系统的松闸状态,提升机正常运行.矿井提升机液压盘式制动系统如图3所示.

图3 盘式液压制动系统

图3中:1为油箱,负责液压油的储备;2与3为液位计,负责对油箱内的液压油容量进行检测;4与5(5.1和5.2)为过滤器,4仅为空过滤器,而5则需要对液压油进行一定的过滤;6与14为加热器,负责对流经此处的液压油进行一定程度的加热;7为温度传感器,负责检测流经管道的液压油的温度;8为齿轮油泵,负责提供驱动齿轮所需的动力;9为联轴器,负责传递运动与转矩;10为油泵电机,负责对油泵提供动力;11与16为单向阀,负责单向导通油路管道;12为手动泵,用于排除油路管道中的空气;13为溢流阀,负责管道中定压溢流、稳压、系统卸荷和安全保护等功能;15为指示灯,用于指示系统工作状态;17为压力继电器,其作用是当液压系统中流体压力达到预定值时,使电接点动作发生;18与20为电磁换向阀,用于控制液流的方向;19为比例溢流阀,起到与溢流阀类似的作用;21为节流阀,用于在油路管道中实现截流调速、压力缓冲等功能;22为压力表,用于检测油路管道实时压力;23为蓄能器,可以储存能量,也可以在一定程度上减缓和吸收波动与脉冲.

矿井提升机正常工作时,油泵电机组8,9,10正常工作,当液压油压力达到溢流阀13所设定的出口压力时,电磁换向阀18及20得电工作,油泵流出的液压油依次经过单向阀11及16后进入制动器的液压缸中.至此,蓄能器23开始储存液压油以便及时开启柔性制动功能.

矿井提升机开启紧急制动功能时,电磁换向阀18失电停止工作,电磁换向阀20得电开始工作,此时盘式制动器缸体内的液压油经电磁换向阀18流向油泵,盘式制动器管道内油压瞬间降为零,使得弹簧与刹车盘挤压,实现制动动作发生.

矿井提升机开启柔性制动功能时,与上述情况相反,此时的电磁换向阀18得电开始工作,电磁换向阀20失电停止工作,盘式制动器缸体内的液压油经电磁换向阀20及比例溢流阀19按一定的流速流回油箱,油压也按照一定的速率缓慢下降.

当矿井提升机系统紧急停车或突然断电时,所有的部件均处于失电状态,盘式制动器缸体内的液压油经电磁换向阀18回归至油箱,油压以极快的速率降为零,从而实现矿井提升机的安全制动.

矿井提升机盘式制动系统的液压站的动力来源于图3所示的手动泵12和齿轮油泵8.矿井提升机在正常运行时,驱动齿轮油泵在油泵电机的驱动作用下,将液压动力传输至液压系统,而手动泵的功能开启一般是在上述机制失效的情形下.

2.3 液压制动系统仿真模型建立

在建立盘式制动器液压控制系统模型时,需要考虑制动器数学模型建立时存在的问题以及影响制动器性能的相关因素,才能获得比较准确的制动器数学模型.同时,若制动器数学模型与多变量之间存在相关性,则可以在不影响仿真结果的前提下,在模型准确性和建模时间上做出一定的调整.通常,盘式制动器数学建模可以参照假设[11-15]:1)当活塞杆在油缸内运动时,液压油的黏滞力以及油路管道与液压油之间的滑动摩擦力均保持较小幅值,在建模时可以适当忽略它们的影响;

2)液压油在油缸内均匀分布,油缸内的压力在空间任意一点的数值均相等;

3)忽略因制动功能开启或关闭时造成的液压缸内腔与外腔之间的压差,同时不考虑因液压油加热后油温上升造成的构件变形;

4)忽略盘式制动器液压控制回路中因液压油的重力势能变化导致的阻力变化.

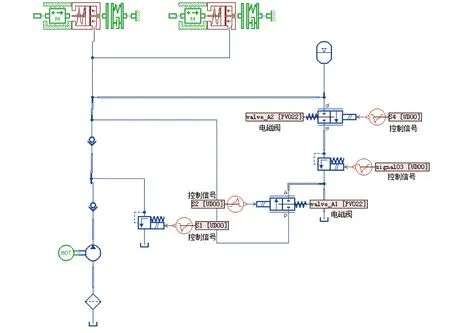

根据矿井提升机液压制动系统回路结构,在AMESim中建立如图4所示的仿真模型.

图4 液压系统AMESim仿真模型

3 矿井提升机盘式液压制动系统仿真分析

为验证设计的液压制动系统的合理性,拟进行矿井提升机盘式液压制动系统在正常工作、紧急制动和柔性制动这3种工况下的仿真,并对仿真结果进行分析.

3.1 矿井提升机正常工作

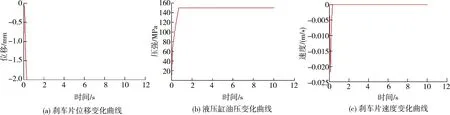

打开液压站的电动机,带动液压泵工作,开启刹车片,矿井提升机开始正常工作,选择相应溢流阀,设定溢流阀的工作压力为15 MPa,该情形下设置电磁阀A1及A2失电不工作.

理论上,盘式制动器因结构一致且布置于卷筒左右两侧,故对其中任意一个制动器进行仿真结果分析均可.正常工作下的仿真结果如图5所示.在图5a中可以看出,在12 s的仿真时间内,刹车片的位移从0 mm增至2 mm,且用时较短;图5b表明液压缸油压在2 s内快速达到了150 MPa,符合设计要求;图5c表明刹车片能够以最大运动速度-0.021 m/s对系统动作进行快速响应.

图5 正常工作下的仿真结果

3.2 矿井提升机紧急制动

紧急制动下的仿真结果如图6所示.同样地,仿真时间为12 s,在紧急制动过程中,当仿真时间进行到第2 s时,设定溢流阀开启压力为0,输入40 mA的电流信号至电磁阀A1,并将电磁阀A2进行断电处理.由图6看到,液压缸油压在2 s后骤减至0 MPa(图6a),说明紧急制动动作开启成功;同时,刹车片位移由-2 mm变化至0 mm(图6b),刹车片的最大速度达到0.008 m/s(图6c),系统达到了理想的制动效果.

图6 紧急制动下的仿真结果

3.3 矿井提升机柔性制动

与紧急制动不同,在设置柔性制动仿真工况时,电流信号输入至电磁阀A2,并在2~4 s内缓慢地将电流信号从200 mA降至0 mA,相关仿真结果如图7所示.在图7a中,液压缸油压在第2 s后开始下降,与紧急制动情形不同,此时的油压是分段式减小,在仿真时间进行到3.5 s前后,液压缸油压快速下降,直至3.7 s时减小为0,说明蓄能器已经完成卸荷;在图7b中,刹车片在3.1 s前后开始运动,并于3.5 s前后停止运动,说明此时刹车片与刹车盘已经进行了挤压,刹车动作已然实现;在图7c中看出,该情形下刹车盘速度幅值远小于紧急制动情况下的刹车盘速度幅值,说明此时系统的制动功能是带有一定柔性的,该制动动作可以有效降低对制动器液压缸的瞬时冲击.

图7 柔性制动下的仿真结果

4 结论

1)结合矿井提升机盘式制动器工作原理,并充分考虑制动器力矩、复合碟簧组恢复力与系统液压力之间的关系,完成了盘式制动器的结构设计.由计算分析可知,单个制动器所提供的最小制动力矩应至少大于提升机卷筒所承受的最大力矩的2倍;碟簧选型需综合考虑液压系统所提供的液压力与碟簧或碟簧组恢复力之间的关系,选取总恢复力小于液压系统提供的液压力的碟簧型号.

2)所设计的液压制动系统仿真模型在紧急制动时,刹车片的响应时间较短,刹车动作较为迅速;在柔性制动时,油压分段式减小;在正常工作时,制动器可以进行相应的开闸与松闸,符合正常工作的需求.矿井提升机液压制动建模合理,且系统制动功能满足工程要求,可为矿井提升机或其他提升装备的盘式液压制动系统的性能改进与完善提供参考.