聚能金属射流在光面爆破切缝中的应用与研究

2023-11-08潘佩邦池恩安

潘佩邦,池恩安,3*

(1.贵州大学 矿业学院,贵州 贵阳 550000;2.贵州省非金属矿产资源综合利用重点实验室,贵州 贵阳 550000;3.保利新联爆破工程集团有限公司,贵州 贵阳 550000)

自20世纪50年代以来,光面爆破技术逐渐兴起并得到广泛应用,该技术能得到较好的爆破轮廓面,并能保证预留围岩的完整性[1].光面爆破对爆破参数要求较高,如孔网参数的控制[2]、单孔装药量与不耦合系数的选取[3]、填塞质量的保障等,同时还需要根据爆区岩石特性、强度和发育情况,结合施工经验反复试爆,最终才能确定各项参数的取值.但常因爆破参数选取不当导致不能达到较为理想的光面爆破效果,因此国内众多学者在探究如何优化光爆技术的同时引入聚能爆破[4].孙守孝[5]通过对沿空留巷采用定向预裂爆破,得到了良好的切顶成缝效果;肖雄等[6]通过数值模拟验证了两点起爆有利于增强聚能射流侵彻能力;秦健飞等[7]利用双聚能槽药柱实现气刃切缝效果;王乐等[8]利用双向线形聚能效应得到显著预裂缝,并达到减震、隔震效果.

引入聚能穴利用聚能效应可获得一定的光面效果,但对金属射流因素下连续装药结构的非导爆索起爆结构鲜有研究.本文在非导爆索起爆下连续不耦合装药结构基础上,研究利用金属射流和高压气楔共同作用定向切缝,以期达到更好的光爆效果,进而实现优化光爆技术,达到光爆效果更好、半孔率更高的目的.

1 理论分析

2 试验设计

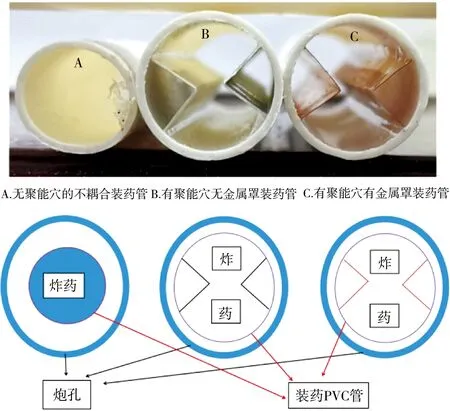

本次试验使用3组混凝土模块进行爆破试验,模块A炮孔为无聚能穴不耦合连续装药结构,模块B炮孔为有聚能穴无金属罩连续装药结构,模块C炮孔为有聚能穴有金属罩连续装药结构,装药结构如图1所示.3组结构均为连续装药,采用普通导爆管雷管同时起爆,对比各组爆破试验的切缝效果,从不耦合装药、聚能穴、聚能金属罩之间的爆破效果差异中寻求优化光爆效果的技术措施.

图1 炮孔装药结构

2.1 试验模块的选取

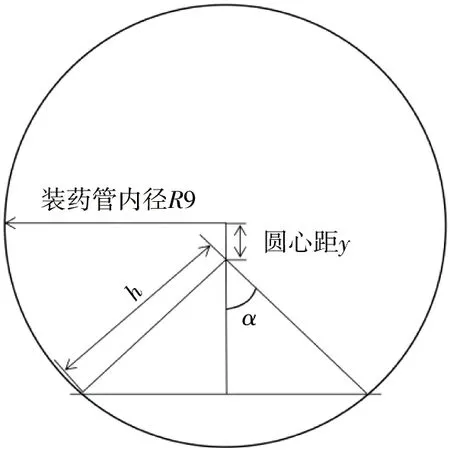

试验模块采用C60高强度混凝土浇筑成型,长宽高为200 cm×100 cm×50 cm,经标准养护时间后抗压强度可达到60 MPa以上[14],与变质岩类岩石强度相近[15],可近似模拟围岩爆破切缝的真实状态,如图2所示.

图2 混凝土模块

2.2 爆破参数设计

浇筑混凝土时,采用PVC管插入模块内形成固定炮孔.PVC管外径25 mm,内径23 mm,炮孔深度35 cm.根据光面爆破经验公式进行各参数计算.

最小抵抗线可根据W=KD计算.式中:W为光面爆破最小抵抗线;K为计算系数,一般取10~20,软岩取大值,硬岩取小值;D为炮孔直径.

孔距计算公式为A=MW.式中:A为孔距;M为炮孔密集系数,一般取0.6~0.8.

单孔装药量Q的计算公式为Q=qawl.式中:a为孔距;w为最小抵抗线;l孔深;q为单位体积装药量,一般取0.15~0.25 kg/m3,硬岩取大值,软岩取小值.

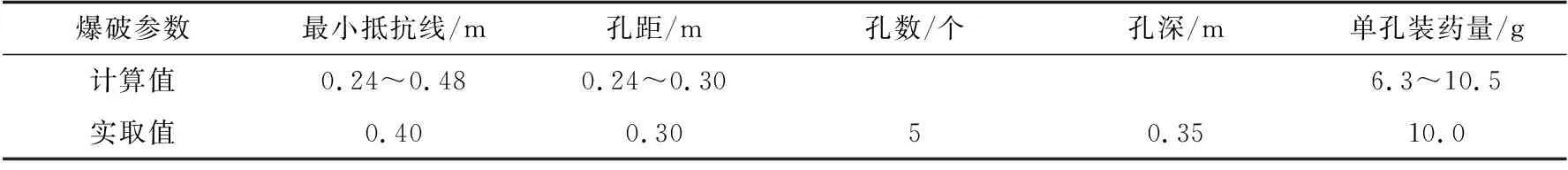

根据上述公式得到本次试验光面爆破参数如表1所示,孔网布置如图3所示.

表1 爆破参数

图3 孔网参数布置

除表1中爆破参数外,不耦合系数也是影响光面爆破效果的重要因素之一.张迅[16]通过工程实践发现轴向不耦合系数为1.50~2.33时光爆效果最好,为避开本次选用炸药的临界直径区间,装药时A组无聚能穴结构选用外径16 mm、内径14 mm的PVC管形成装药管,不耦合系数为1.79;B,C组聚能穴结构选用外径20 mm、内径18 mm的PVC管形成装药管并放置在炮孔内,不耦合系数为1.39.因B,C组装药管直径略大,所以同等重量相同装药高度的前提下,A组单孔装药密度略大.

著作权集体管理组织代表会员著作权人进行管理的权利源于著作权人的授权,是集体管理组织在取得著作权人信任前提下的自愿性集体管理,著作权集体管理组织的代表性要求其符合法定的主体条件。《条例》中有关发起设立著作权集体管理组织的权利人不少于50人,且在全国范围代表相关权利人的利益的规定,⑩ 参见《著作权集体管理条例》第7条第2款。体现了集体管理组织具有一定的代表性。

2.3 聚能罩参数设计

2.3.1 聚能罩材料选择

已有众多学者研究发现聚能罩材料与金属射流的形成密切相关[17-18].炸药爆炸压垮金属罩形成爆轰产物,沿着罩体表面垂直方向飞出,此时爆轰产物的射流速度称为来流速度Vf,爆轰产物在聚能罩顶角中线上相遇碰撞形成金属射流和杵体,射流和杵体的速度为Vd,如图4所示.李晓杰等[19]研究发现,来流速度Vf是影响碰撞产生射流和杵体的主要因素,来流速度Vf的产生对聚能罩材料属性有一定的条件要求.作为流出条件,来流速度Vf必须小于聚能罩材料的体波声速,且爆炸产生的驻点压力要远大于聚能罩材料强度.经过大量实践证明:纯铜密度高,可塑性强,是目前使用最多的聚能罩金属材料.为便于研究,本次试验选择纯铜作为聚能金属罩材料,其厚度为0.01 mm.

图4 金属射流产生示意图

2.3.2 聚能罩最优顶角选择

聚能罩顶角的大小对聚能射流的速度有着重要影响.随着顶角的变化,射流与杵体也会随之变化,小锥角(30°~80°)能产生常规射流,多应用于常规破甲弹;中锥角(80°~120°)形成杆式射流;大锥角(120°~160°)常应用于爆炸型弹丸(EFP)[20].焦志刚等[21]运用模拟仿真技术得出聚能罩形成聚能杆式弹丸(JPC)与金属射流(JET)的顶角范围及其转换关系;孙飞等[22]利用数值仿真模拟软件进行计算,得出最优聚能结构参数组合,当聚能罩顶角为90°时聚能切割效果最佳;李晓杰等[19]通过经验公式cosα=(1-sinθ)/cosθ(α为半顶角,θ为弯折角)计算得出,当顶角2α在80°~101°时,金属射流的动能E达到最大.结合上述研究成果并考虑聚能罩制作的便利性,此次试验聚能罩顶角设计为90°.

2.3.3 聚能罩炸高选择

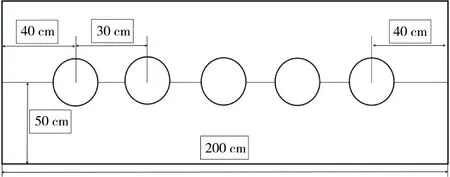

炸高是指聚能罩底边到靶板的距离.炸高过高,会造成金属罩爆轰产物过早汇集而导致能量浪费,影响射流侵彻深度;反之,则导致爆轰产物在未汇集前就撞击靶板,造成方向分散、定向效果不明显、切割能力下降等现象.合理的炸高有利于金属射流的形成及撞击靶板的时间恰当,能量得到最大限度的有效利用[23].根据炸高的经验公式H=hsinαtanα(H为炸高,h为聚能罩直角边长,α为半顶角)[19,22]可知,炸高与半顶角α及聚能罩直角边长h有关.PVC管内聚能罩截面如图5所示,聚能罩为等腰直角三角形,直角边长h确定后炸高即可确定,通过计算得出当h为6.7 mm时,最优炸高为4.8 mm.试验时在PVC管两端外侧缠相同长度胶带,便于装药时孔内固定药包,确保聚能方向两侧炸高一致.

图5 PVC管内聚能罩截面示意图

3组模块炮孔内装药高度一致,根据PVC管截面图计算可知,模块A炮孔内的空气占比约为68.6%,模块B、C炮孔内的空气占比约为59.4%.

2.4 炸药选择与装药结构设计

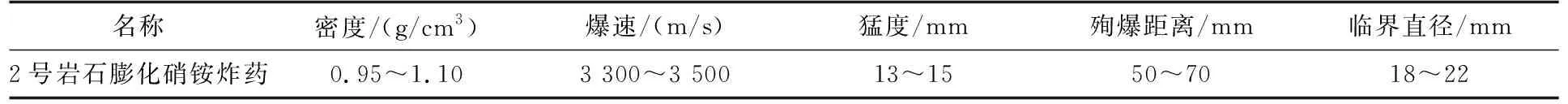

传统的光面爆破常使用乳化硝铵炸药,采用底部加强装药、中部和上部空气间隔装药的方式,用竹片连接固定,导爆索起爆,而且需要选择合理的单耗药量、单孔装药量和孔网参数,并结合丰富的施工经验,才能获得较好的光面爆破效果.但实际施工时常因作业人员技术参差不齐、装药方式不当、爆破参数选择不合理等原因导致光面爆破效果不佳.此次试验选用贵州盘江化工厂生产的2号岩石膨化硝铵炸药,严格控制线装药密度和装药直径,10 g硝铵炸药装药高度仅为10 cm.膨化硝铵炸药的各项参数值如表2所示.

表2 膨化炸药爆破参数

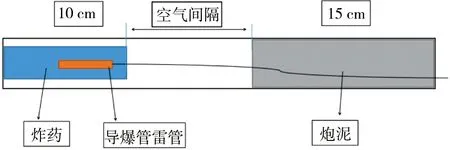

通过数值模拟发现,一个合理的间隔装药空气比可以提升爆炸能量的利用率,当炮孔中空气比为40%时,混凝土单元从压剪破坏转换为拉伸破坏[24].在梯段爆破中,空气间隔位于装药上部时,能量利用率最大,所以此次试验采取炮孔底部装药,确保填塞长度为15 cm,预留10 cm未装药空间作为应力波的反射增强空间,如图6所示.

图6 炮孔装药结构

3 试验结果及分析

3.1 半孔率

通过对比3组试验模块爆破效果发现,无聚能穴不耦合装药结构(A组)爆破能产生残留半孔,但光爆面不规则,半孔破损率高,光爆效果不佳,爆后石渣最多且粒径较小,半孔率约为66%.A组爆破效果如图7所示.

图7 无聚能穴不耦合装药结构爆破效果

有聚能穴无金属罩装药结构(B组)爆破能产生完整的残留半孔,光爆面沿聚能穴方向分布,但半孔尺寸大小不一,光爆面不平整,爆后石渣较多且粒径大小不一,半孔率约为95%.B组爆破效果如图8所示.

图8 有聚能穴无金属罩装药结构爆破效果

有聚能穴有金属罩装药结构(C组)的光爆效果最好,能产生完整炮孔的残留半孔,光爆面沿着聚能穴方向均匀分布,残留半孔尺寸基本一致,爆后石渣最少,半孔率为100%.C组爆破效果如图9所示.

图9 有聚能穴有金属罩装药结构爆破效果

3.2 爆破振动

本次爆破采用交博L20-N爆破振动仪进行振动数据采集,爆破振动仪距爆点7 m.对3组模块进行振动数据采集后发现:A组最大爆破峰值为1.809 cm/s,B组最大爆破峰值为1.693 cm/s,C组最大爆破峰值为1.606 cm/s,C组有金属聚能罩的爆破振动峰值最小.A组炮孔截面的空气占比为68.6%,B,C组的空气占比为59.4%,理论上爆生气体在预留空间大的A组炮孔中的作用时间更长,即准静态压力做功时间长,有效做功能量更多,产生爆破振动等无效能量转换更少,爆破振动应更小,但试验数据正好相反,说明聚能效应使炸药能量得到了定向释放,能量利用率更高,转化为爆破振动等无效能量更少,更有利于提高炸药能量利用率.

4 结论

1)仅通过简单增加孔内空气含量和优化不耦合系数并不能有效减小爆破峰值压力对预留围岩的损伤和降低爆破振动危害,也不能获得较好的爆破轮廓面效果.因此,在进一步研究中,应考虑其他因素和技术手段来改善这些问题.

2)金属射流与高压气楔共同作用的切割效果最佳,可实现光滑的爆破轮廓面、较高的炮孔半孔率以及良好的半孔残留完整度.此外,该方法还能减少石渣的生成并降低爆破振动的影响.本研究验证了非导爆索起爆的连续装药结构光爆技术的可行性,为进一步优化光爆技术提供了依据.

3)利用线型聚能金属射流和爆生气体的气楔作用,为非均匀质复合材料的定向爆破切割的应用提供了参考.未来的研究可以进一步深入探索该技术在多种不同材料中的适用性,以实现更好的定向爆破切割效果.