磨损对套管特殊螺纹强度及密封性能的影响

2023-11-08刘洪涛耿海龙胡芳婷孔嫦娥

范 玮 刘洪涛 耿海龙 曾 努 胡芳婷 孔嫦娥

(中国石油塔里木油田公司油气工程研究院 新疆库尔勒 841000)

套管是构筑油气通路,保障油气生产的关键设备之一。随着石油勘探开发技术的进步,大量深井、超深井、大位移井、水平井的出现,使得套管柱在钻井过程中更容易磨损。据统计,国内近86%钻杆失效发生在螺纹连接处,且大部分失效原因是由于螺纹断裂所引起的[1-4]。所以,计算并评估磨损对套管接头剩余强度和密封性能的影响是具有积极意义的。目前,套管接头密封性能分析主要采取实验与有限元法[5-7]。许志倩等[8-9]开展了锥面特殊螺纹气密性实验,测试各种因素对气密封性能的影响。张颖等人[10]针对特殊螺纹密封性能开展数值模拟评价研究,并提出优化特殊螺纹气密封结构的方法。陈波和林春花[11]通过改变API螺纹台阶面结构来增强API螺纹的抗扭性能。周先军等[12]对2种气密封螺纹接头在上扣、拉伸载荷及弯曲载荷3种工况下的联接及密封性能进行了研究,并对2种扣型的性能进行了对比分析。BRADLEY、CARCAGNO等[13-14]详细介绍了高温高压酸性气井中,特殊螺纹扣气密封的设计和检测方法,并指出螺纹接头密封结构设计必须考虑密封面的耐磨性,且接触压力的分布必须满足密封要求。

现有特殊螺纹的研究主要集中在完整特殊螺纹的密封性能分析,对磨损后的高级钢特殊螺纹探讨较少。为此,本文作者建立了不同磨损深度条件下套管特殊螺纹接头的二维轴对称模型,通过有限元分析研究了磨损深度对套管螺纹接头力学性能、螺纹连接强度和密封性能的影响,对减少和防止套管螺纹接头失效具有重要的工程价值。

1 有限元模型建立

1.1 计算模型

计算模型为平面应变问题。若采用位移法求解,应力可表示为

(1)

(2)

(3)

(4)

式中:σx、σy、σz分别为X、Y、Z方向的应力;τxy为XY平面处的剪应力;α为线膨胀系数;T是温度;Φ为位移势能;φ是Airy函数。

过盈螺纹连接的应力计算基于拉梅应力公式和拟合圆柱理论。拉梅方程需要在极坐标系中求解,最终得到在内外压力共同作用下套管螺纹接头的弹性应力和位移的解为

(5)

(6)

τrθ=τθr=0

(7)

(8)

v=0

(9)

式中:σr为径向应力;σθ为周向应力;τrθ为剪应力;u为径向位移;v是圆周位移;a和b分别是内径和外径;pi和po分别是内压和外压。

1.2 几何模型及网格特征

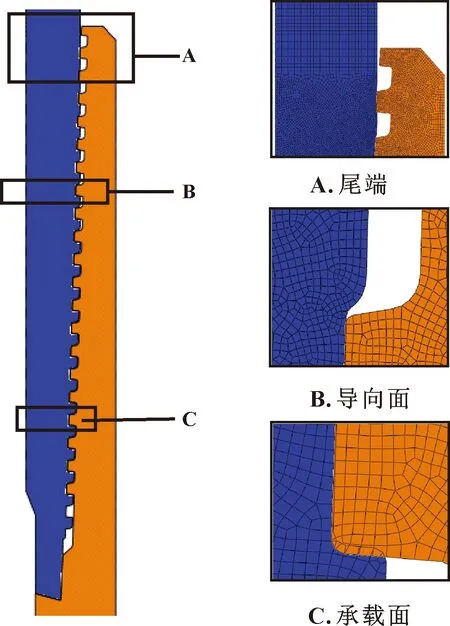

模拟磨损后套管螺纹接头剩余强度,建立了TPCQ套管螺纹的有限元模型,如图1所示。选取钢级为140V,尺寸为φ177.8 mm×10.36 mm的TPCQ气密性扣进行力学分析。140V材料的名义屈服强度是965 MPa,弹性模量为210 GPa,泊松比为0.3。

图1 TPCQ扣有限元模型

根据套管螺纹结构与受力特征,简化及假设如下:

(1)考虑接头两侧的对称性,取接头1/2建立模型;

(2)为消除边界效应影响,管体长度大于管端至螺纹消失点长度的2倍;

(3)接头材料视为各向同性。

采取节点耦合的方式对螺纹端面施加载荷边界条件。设置螺纹部分的网格密度为0.05,密封面的网格密度为0.02。对螺纹和台肩密封面施加一定量的干涉约束,模拟螺纹上扣过程。对于TPCQ气密扣,在最佳上扣扭矩下,设套管螺纹接头的内壁磨损深度h分别为0、1、2、4 mm进行仿真分析。

2 仿真结果及分析

2.1 考虑内压的磨损后强度分析

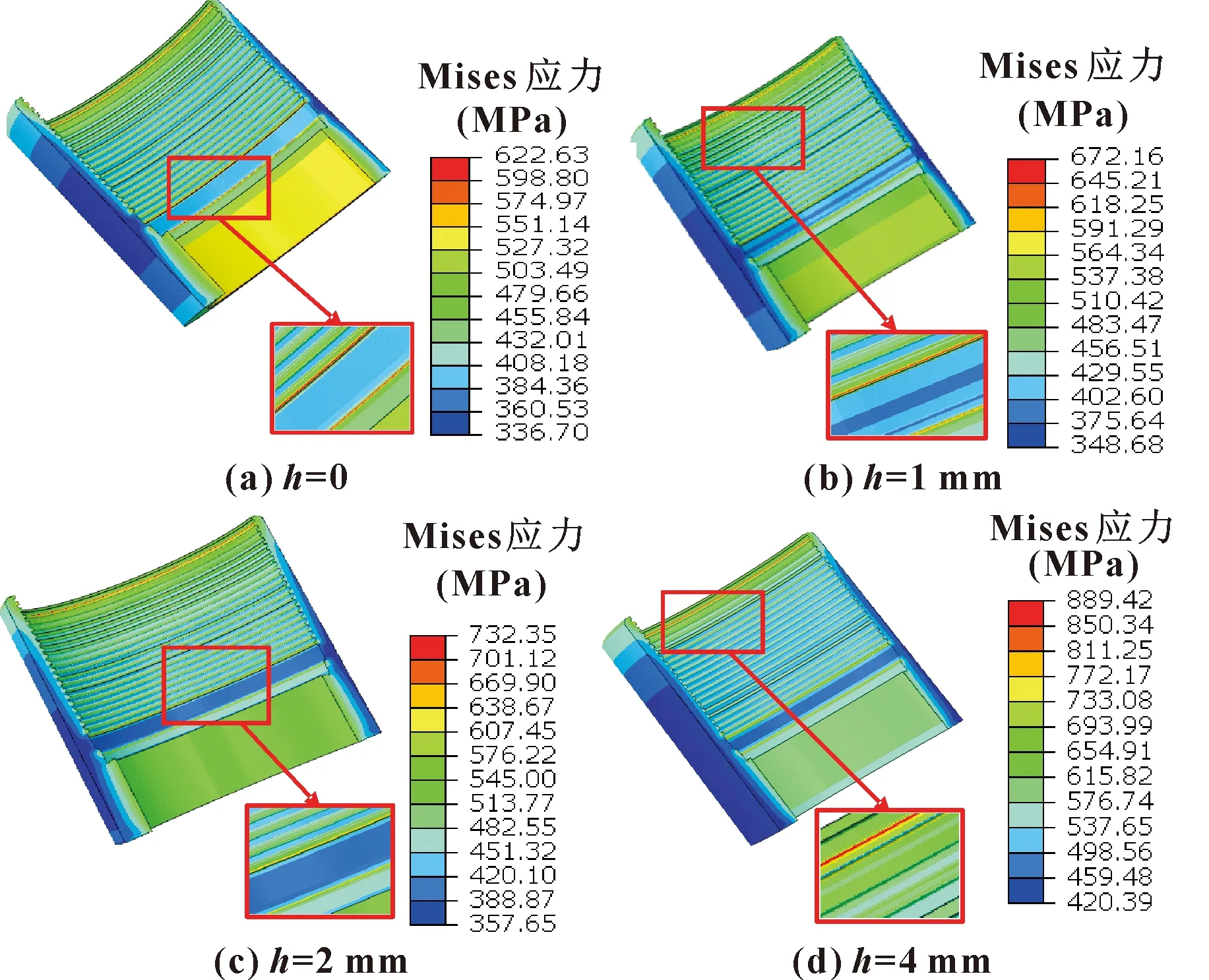

对于不同磨损深度的套管螺纹接头,磨损样貌主要为均匀型。比较分析TPCQ扣在内压为100 MPa(即管体的抗内压强度)、4种不同磨损深度作用下螺纹的Mises应力分布,结果如图2所示。可见,随着磨损深度的增加,Mises应力在内压的作用下增大。当磨损深度从0增加到4 mm时,最大应力从622.63 MPa增加到889.42 MPa,增加幅度为42.8%。这一结果表明磨损深度的增加会导致套管螺纹接头的抗内压能力降低。

图2 不同磨损深度时内压100 MPa下的Mises应力

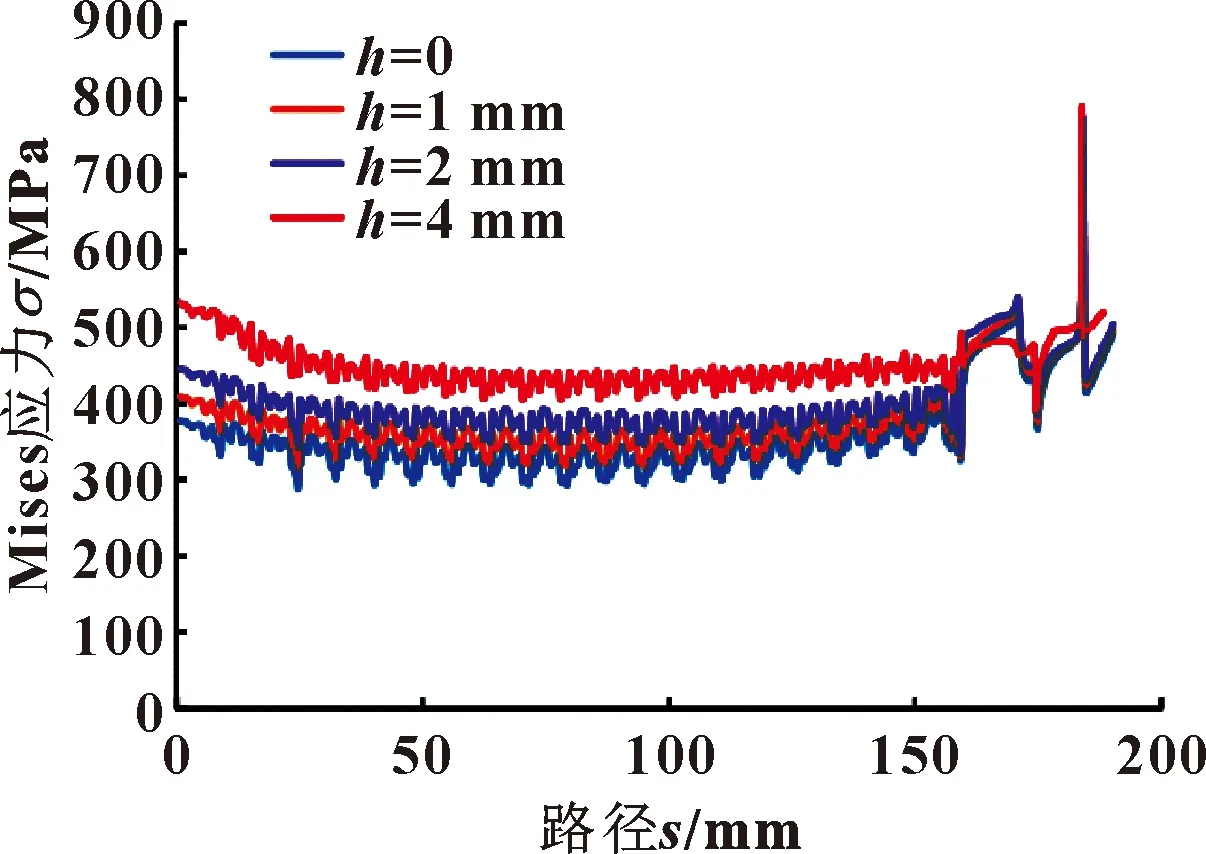

在最佳上扣扭矩,内压100 MPa作用下,沿螺纹路径等效应力分布如图3所示。随着磨损深度的增加,内压作用下螺纹牙接触面的等效应力增大。第一扣、最后一扣和台肩上等效应力较大,失效风险较高。磨损会降低套管螺纹接头的壁厚,在相同的内压下导致更大的应力。因此,磨损深度对套管螺纹接头磨损剩余强度影响较大。

图3 不同磨损深度时内压100 MPa下的Mises应力分布

2.2 考虑外压的磨损后强度分析

TPCQ扣在外压为85 MPa(即管体的抗外挤强度),4种不同磨损深度下的螺纹等效应力如图4所示。随着磨损深度的增加,Mises应力在外压作用下增大。当磨损深度从0增加到4 mm时,最大应力从766.27 MPa增加到790.15 MPa。当磨损深度从0增加到4 mm时,平均等效应力从358.01 MPa增加到450.38 MPa,增加幅度为25.8%。这一结果表明磨损深度的增加会导致套管螺纹接头的抗外挤能力降低。

在最佳上扣扭矩,外压85 MPa作用下,沿螺纹路径的等效应力分布如图5所示。随着磨损深度的增加,外压作用下螺纹牙接触面的等效应力增大,螺纹扣所受应力增加,且台肩密封面上等效应力较大,失效风险较高。磨损会降低套管螺纹接头的壁厚,在相同的外压下会导致更大的应力。

图5 不同磨损深度时外压85 MPa下的Mises应力分布

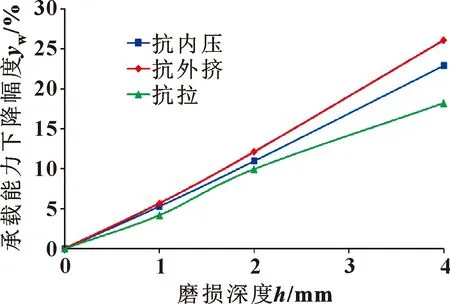

2.3 磨损后螺纹接头剩余强度分析

在内压、外压和轴向拉力作用下,磨损后螺纹的平均应力及峰值应力均有所升高。以磨损后螺纹的平均应力升高比例来衡量螺纹的承载能力下降幅度,得到了不同磨损深度下TPCQ螺纹的承载能力下降幅度,如图6所示。当磨损深度为1 mm时,抗内压强度、抗外挤强度和抗拉强度分别下降5.7%、6.2%和4.2%;当磨损深度达到2 mm时,抗内压强度、抗外挤强度和抗拉强度分别下降10.9%、12.1%和9.9%;当磨损深度达到4 mm时,抗内压强度、抗外挤强度和抗拉强度分别下降22.9%、26.1%和18.2%。

图6 TPCQ螺纹承载能力下降比例

基于文中提出的方法和结果,可以量化套管螺纹接头的剩余强度,为套管剩余强度评估和套管强度校核提供理论基础和技术依据。

3 密封性能分析

根据密封接触机制,阻止流体通过金属对金属密封结构的流动阻力,可由密封接触压力在有效密封长度上的积分值来表示,密封性能参数Wa[15]定义为

(10)

特殊螺纹接头临界密封指数Wac为

(11)

式中:Wa为气密封指数,mm·MPa1.4;Les为有效密封线长度,mm;pc为密封面法向接触压力,MPa;pa为大气压力,MPa;pg为所需密封压力,MPa;Wac为临界气密封指数,mm·MPa1.4。

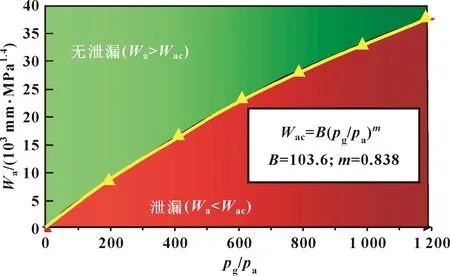

通过密封性能参数Wa和特殊螺纹接头临界密封指数Wac对比来判断密封性能。当Wa

图7 特殊螺纹临界密封曲线

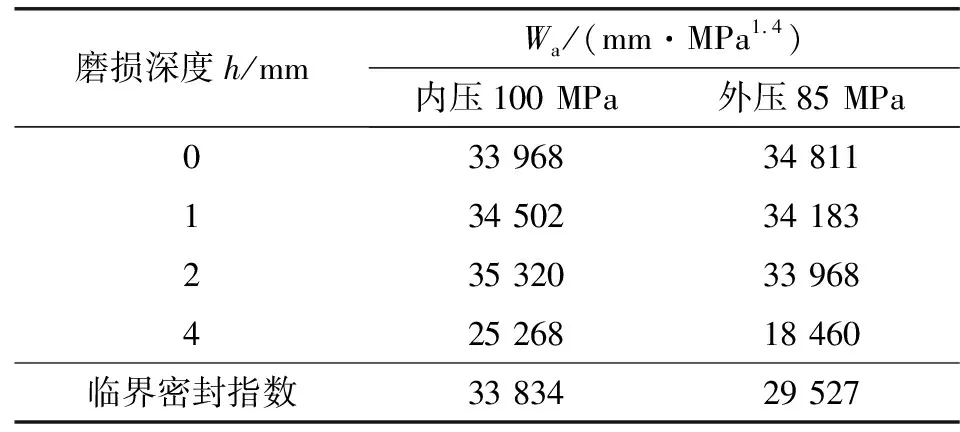

密封性能参数越高则螺纹泄漏风险越低,密封性越好。内压100 MPa、外压85 MPa下密封性能随磨损深度的变化如表1所示。磨损量较小时,密封性能参数Wa变化不大,当磨损量达到4 mm时,密封性能参数迅速降低,螺纹的密封性能下降。这是因为,内压为100 MPa时,当磨损深度从0增加到2 mm时,接触压力增加较为明显,且螺纹接头部分磨损后间隙较小,有效密封线长度变化较小,所以密封性能略微增加。当磨损深度继续增加到4 mm时,由于磨损过度,螺纹接头连接部分间隙增大,有效密封线长度减少,密封性能减弱,Wa值减小。当磨损深度达到4 mm时,在内压100 MPa和外压85 MPa工况下,密封性能参数Wa小于临界密封性指数Wac,在此工况下螺纹密封有泄漏风险。

表1 密封性能变化

4 结论

对TPCQ气密封扣进行有限元分析,利用轴对称模型,建立TPCQ二维轴对称模型,得到结论如下:

(1)在内压和外压的作用下,最大应力和平均应力随着套管磨损深度的增加而增加。

(2)以磨损后TPCQ螺纹的平均应力升高比例来衡量螺纹的承载能力下降幅度,当磨损深度达到4 mm时,抗内压强度、抗外挤强度和抗拉强度分别下降22.9%、26.1%和18.2%。

(3)通过密封性能参数和特殊螺纹接头临界密封指数对比来判断密封性能,当磨损深度达到4 mm时,密封性能参数小于临界密封性指数,在此工况下螺纹密封有泄漏风险。