阶梯收敛槽机械密封空化效应及密封性能优化分析*

2023-11-08张伟政彭炜曦赵明仁

张伟政 彭炜曦 赵明仁 冯 帆

(1.兰州理工大学石油化工学院 甘肃兰州 730050;2.兰州理工大学温州泵阀工程研究院 浙江温州 325105)

机械密封具有防止介质泄漏、减少能耗、可靠性高、适用范围广等优点,被广泛应用于各种旋转机械中,在石化行业中,目前机械密封的使用率达80%以上[1-2]。对于端面式机械密封性能优化的研究,目前主要体现在密封端面开槽形状[3-6]。其中波度端面机械密封是非接触式机械密封的一种,具有泄漏率低、磨损小等优点,被应用于一些要求高压、高转速的重要场合,例如核电站主泵轴密封和潜艇螺旋桨轴密封[7-9]。

20世纪70年代,国外学者INY[10]首先提出波度端面机械密封。之后国内外学者在动静压结合波度机械密封方面做了大量工作。王晓雪等[11]针对Andritz核主泵主轴所采用的动静压结合型波度端面机械密封,通过求解稳态二维雷诺方程,综合考虑空化作用分析了结构参数及工况参数对密封性能的影响,提出在小间隙和小压差的工况条件下液膜空化是动压效应起到承载作用的主要原因,揭示了动静压结合型波度端面机械密封的工作机制。王小燕等[12]对核主泵用流体动压型机械密封建立耦合模型,该密封端面结构为外径处均布U形槽,内径处均布半圆形槽;然后采用有限差分法研究了高压下密封环的变形,提出在软质密封环端面上加工动压深槽可在高压下形成较大的波度式形变,有利于提高密封的安全性与稳定性。楼建铭等[13]建立了波度端面机械密封的三维热流固耦合模型,采用有限元法计算密封端面压力分布及开启力、泄漏率、摩擦因数等性能参数,对流体动力润滑和热流体动力润滑进行了参数化分析。刘伟等人[14]考虑波度密封静环的轴向倾斜,采用有限差分法对密封进行流固耦合分析,发现密封端面的形貌在流体动、静压共同的作用下变化明显,开启力和泄漏量都有明显的增大,但是相比于未考虑静环轴向倾斜时液膜刚度增大,静环的轴向倾斜使得液膜刚度减小。

由于密封环高硬度的材料要求、复杂的面型要求以及高精度的加工要求,使得波度端面机械密封精密加工困难,因此本文作者基于收敛型槽具有较低的泄漏量和较高的流体静压效应的特点,提出一种由波度端面机械密封结构衍生变化的阶梯收敛槽机械密封结构,该槽型在平面方向和厚度方向上均呈现收敛间隙。同时,考虑空化作用,对不同结构参数及工况参数下机械密封密封性能进行CFD流体仿真分析。该密封结构相较于波度密封,在具有相近密封性能的同时,具有结构简单、易于加工的优点。

1 几何模型与基本假设

1.1 几何模型

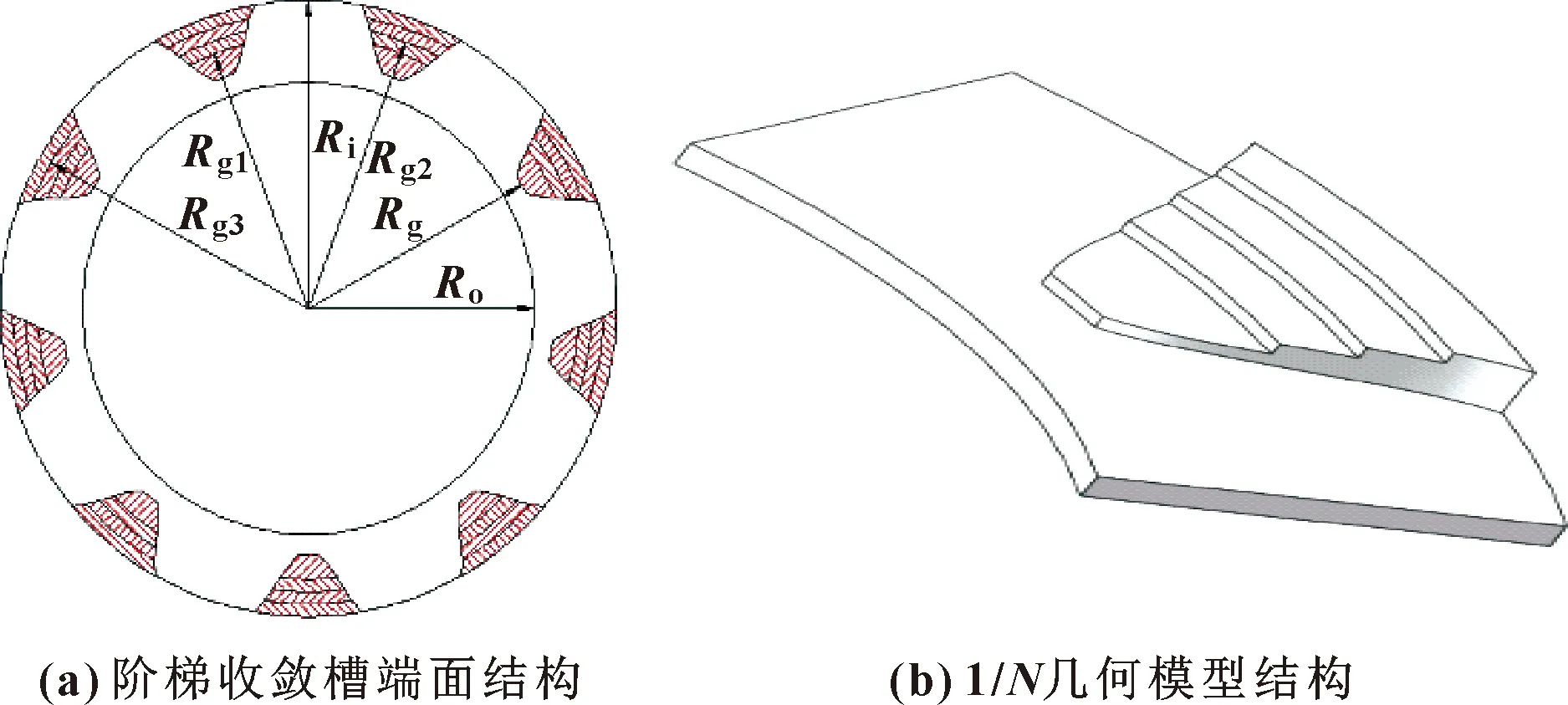

阶梯收敛槽机械密封由波度端面机械密封结构衍生而来,其结构为静环表面开槽,由近似余弦曲线的4层等深台阶组成槽区,在静环周向呈周期性对称分布。利用SOLIDWORKS建立流体计算域三维模型,如图1(a)所示。由于密封端面间隙液膜具有流动性,且几何结构关于中心对称。为提高计算效率,选取液膜计算域1/N进行研究,如图1(b)所示。几何参数如表1所示。

图1 阶梯收敛槽机械密封结构示意

1.2 网格划分

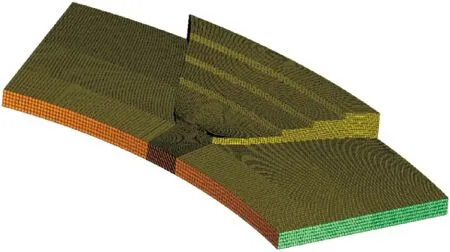

将使用SOLIDWORKS建立的端面间隙液膜三维几何模型保存为X-T格式,并将保存的X-T文件导入ICEM进行网格划分,通过建立辅助点及辅助线,创建Block,将Block中的Vertics与Edges同几何模型中的Points和Curves逐个关联,完成点关联与线关联,从而建立网格与几何模型的映射关系。节点的个数决定生成网格的数量,一般可采用局部网格加密,在槽区设置相对密集的网格,六面体结构化网格如图2所示。

图2 计算域网格模型

1.3 计算域边界条件

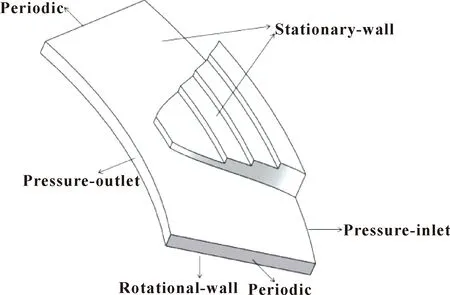

流体计算域外径处为压力进口Pressure-inlet,设置进口压力为pi,内径处为压力出口Pressure-outlet,设置出口压力为po。给定旋转角速度,整个计算域上表面与静环相接触,设置为静止壁面Stationary-wall,下表面与动环相接触,设置为旋转运动壁面Rotational-wall,计算域液膜周向壁面设置为旋转型周期边界Periodic,且满足压力周期性边界条件:p(θ+2π/N)=p(θ)。计算域边界条件如图3所示。

图3 计算域边界条件

1.4 基本假设与控制方程

为了便于计算,同时考虑研究对象的流动特点,作如下基本假设:

(1)忽略体积力的作用,例如重力;

(2)介质为牛顿流体,密封间隙流体流动为层流;

(3)介质为不可压缩流体,密度不随压力变化;

(4)介质空化压力不变。

基于空化的连续性方程、动量方程、气相传输方程分别如式(1)、(2)、(3)[15-16]所示。

(1)

(2)

(3)

式中:ρm为混合物密度;vm为质量平均速度;μm为混合黏性系数;Re和Rc分别为气泡产生、溃灭源项;α为气相体积分数;ρv为气相密度;vv为气相速度。

1.5 求解器设置及计算方法

通过Materials Fluid设置计算域流体介质物性参数,文中所研究的流体介质为常温水,由于空化效应,空化区的液膜沸腾汽化,因此所计算的流体介质还包含水蒸气。设置流体介质为water-liquid和water-vapor两相,并设置其相关物性参数。选择Mixture两相流混合模型,通过Edit Phase将第一相设置为液态水,第二相设置为水蒸气,通过Phase Interaction设置质量传递为从水到水蒸气,选择Zwart-Gerber-Belamri空化模型,空化压力设置为饱和蒸气压3 540 Pa,适当调整气泡直径、蒸发系数、冷凝系数等以设置两相之间的交互。

压力和速度耦合采用SIMPLEC算法,运用最小二乘法计算空间梯度,二阶精度迎风格式计算压力差插值,密度、动量和能量离散均为二阶迎风格式。设置能量方程迭代精度为10-6,动量方程迭代精度为10-5,并采用标准初始化计算整个流域。

1.6 网格无关性验证

针对流体计算域设置不同的网格数,分别进行CFD流体仿真模拟,通过计算承载力,分析其数值变化以实现网格无关性验证,验证曲线如图4所示。

网格独立性验证时,当计算结果误差小于2%时,则认为结果可取。由图4可知,网格数量从147 132增加到173 012时,承载力增长率为0.018%。考虑计算效率,采用网格数量为147 132。

1.7 网格划分的正确性验证

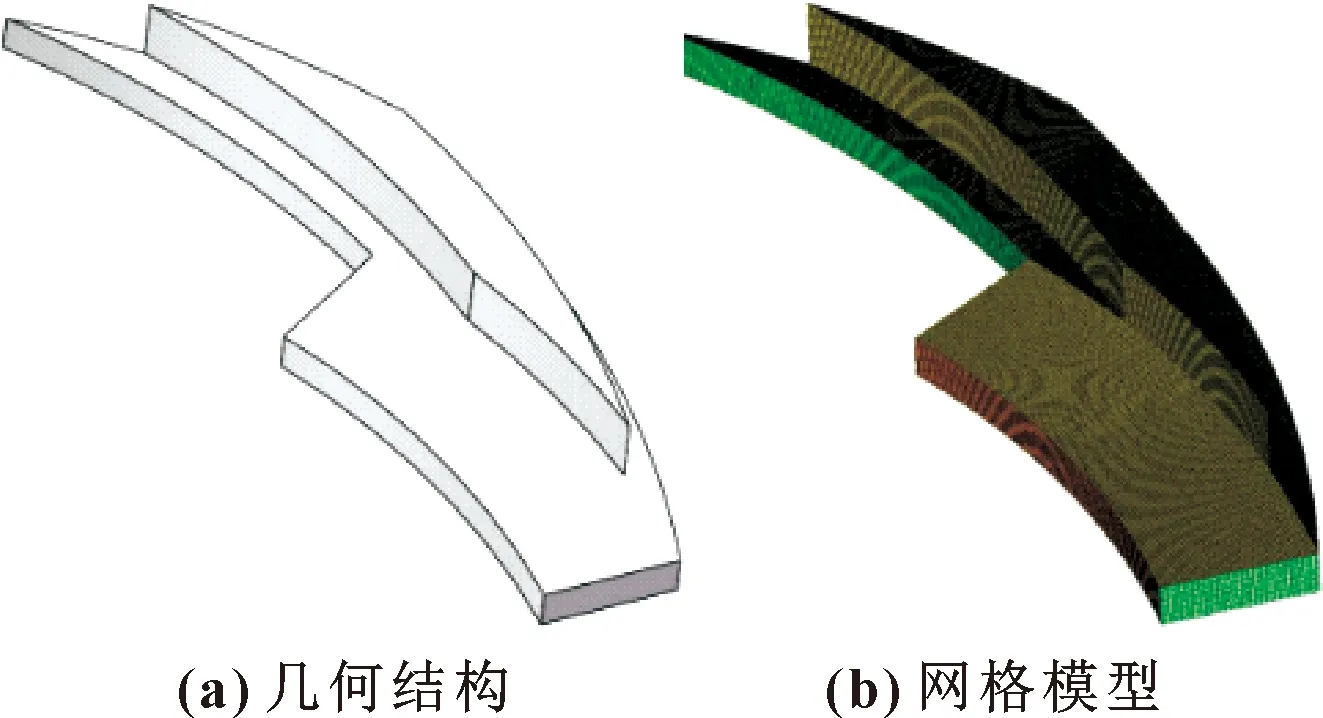

为验证文中计算域网格划分的正确性,选取 GABRIEL[17]针对螺旋槽干气密封进行试验的端面几何结构进行数值模拟,以验证网格划分方法的正确性。 验证模型的参数为:密封端面外径77.78 mm,内径58.42 mm,螺旋槽内径69 mm,密封端面螺旋槽数量12个,螺旋角15°,螺旋槽深度5 μm,进口压力4.585 2 MPa,出口压力0.101 3 MPa,进口及壁面温度303.15 K,转速10 380 r/min,气膜厚度分别为2.03、3.05和5.08 μm。根据验证模型的几何参数建立几何模型,由于密封端面气膜流动特性相同,选取整个气膜的1/12作为计算域,图5(a)所示为螺旋槽干气密封计算域几何模型。采用与阶梯收敛槽机械密封计算域相同的网格划分方法,将使用SOLIDWORKS软件建立的1/12气膜的三维几何模型,保存为X-T文件导入ICEM,通过拓扑、建立辅助点、创建 Block、点关联以及线关联等,将计算域划分为六面体结构化网格,并在槽区进行网格加密。图5(b)所示为螺旋槽干气密封计算域网格模型。

图5 验证模型的几何结构及网格模型

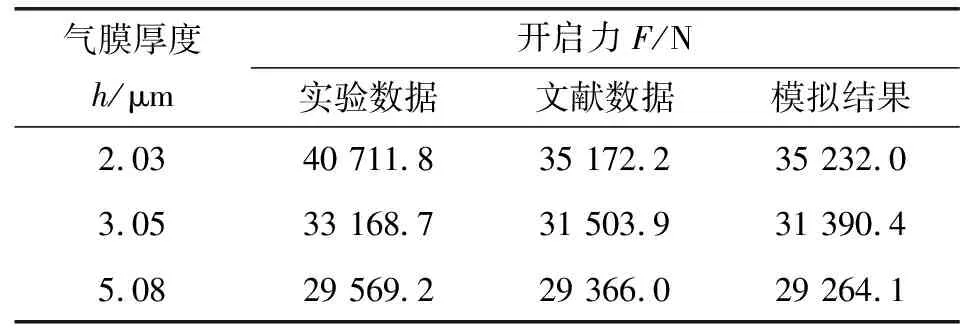

将网格保存为Mesh文件,并导入FLUENT求解器进行流场计算。对密封端面气膜压力进行积分得到开启力数据,以开启力为判别依据,通过在相同的几何参数和工况参数下对比开启力的大小,分析其误差,以验证网格划分方法的正确性。以开启力为判定依据的验证数据如表2所示。模拟结果和试验数据相比,在气膜厚度为2.03 μm时开启力数据误差为13.44%,气膜厚度3.05 μm时开启力误差为5.36%,气膜厚度5.08 μm时开启力误差为1.03%。可见数值计算和试验结果误差很小。模拟结果和经典文献数据相比,气膜厚度2.03 μm时开启力误差为0.17%,气膜厚度3.05 μm时开启力误差为0.36%,气膜厚度5.08 μm 时开启力误差为0.35%。可见数值计算结果与文献结果误差极小,充分证明了研究方法的正确性。

表2 实验数据、文献数据、模拟结果比较

2 计算结果及分析

2.1 液膜压力分布

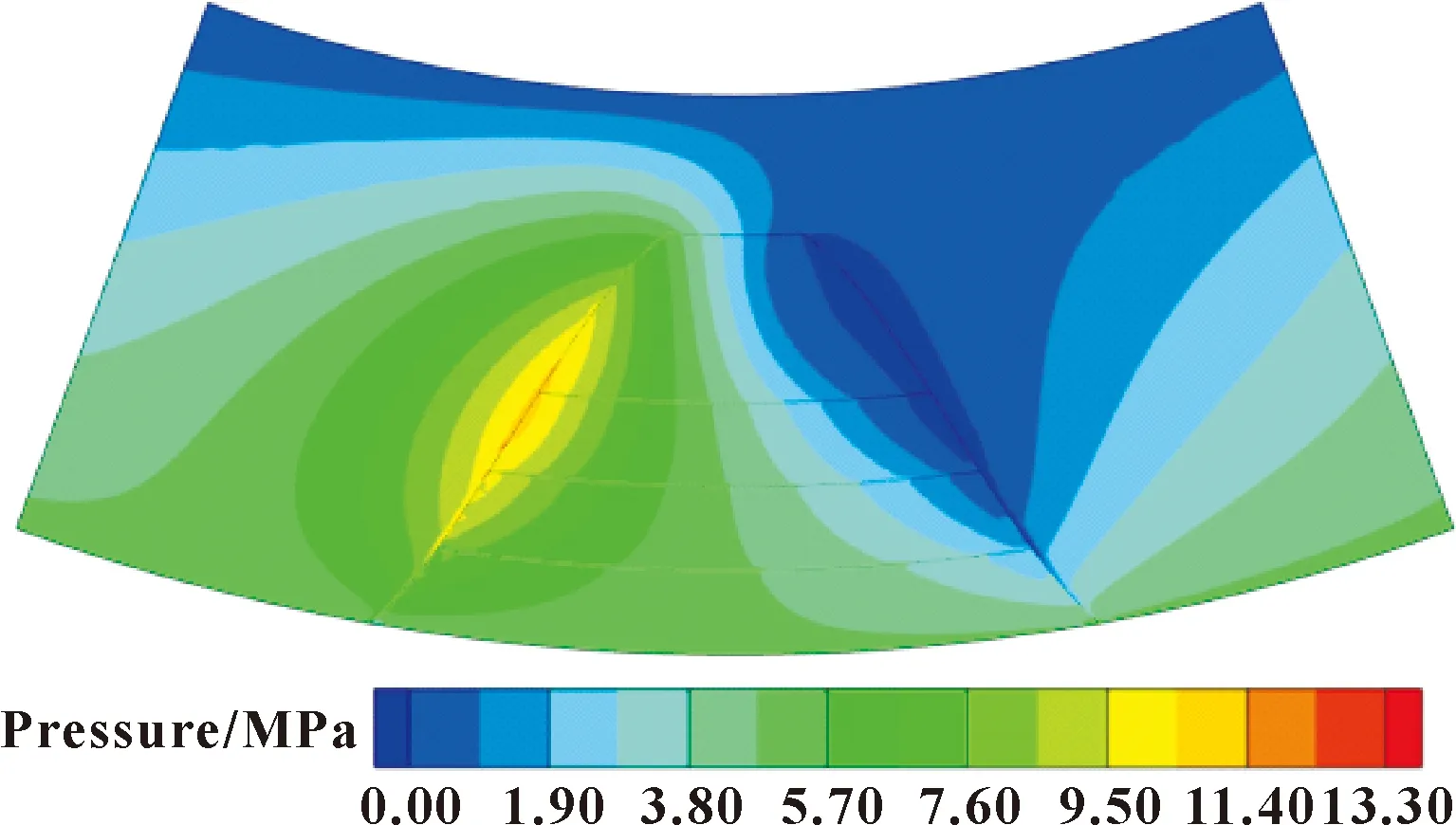

给定一组模型参数,外压pi=5 MPa,内压po=0.1 MPa,密封环外径Ri=150 mm,内径Ro=110 mm,槽根半径Rg=120 mm、Rg1=132 mm、Rg2=138 mm、Rg3=144 mm,槽数N=9,槽深hg=8 μm,转速n=1 500 r/min,介质为水,温度27 ℃,此时动力黏度μ=1.003×10-3Pa·s,液膜厚度h=4 μm。一个周期内的压力分布如图6所示。

图6 液膜压力分布

在阶梯收敛槽机械密封运行时,动静环之间发生相对转动,在密封环外径密封压力的作用下,流体进入密封端面间隙形成润滑液膜。上游外径侧流体介质压力的作用使润滑液膜形成压力流,密封环的相对旋转使润滑液膜形成剪切流,压力流和剪切流的共同作用使流体从密封环上游外径侧流向下游内径侧,形成泄漏流。流体流入槽区后,在面朝流动方向的槽根左侧位置受到挤压,形成压力峰值,在背朝流动方向的槽根右侧位置处流道扩张,形成空化区域,根据流体动力学理论,密封间隙润滑液膜产生流体动压效应。在平面方向上,由于阶梯收敛槽在密封上游侧开口较大,并逐渐向下游侧形成收敛间隙,因此能减小泄漏;在厚度方向上,润滑液膜在槽区呈阶梯型收敛,能提高流体静压效应,2个方向上的收敛间隙能有效提高流体动压效应,获得较强的承载力。同时槽型具有光滑过渡的余弦曲线轮廓,能有效防止密封环磨损颗粒的沉积,减小密封面的磨损,提高使用寿命。

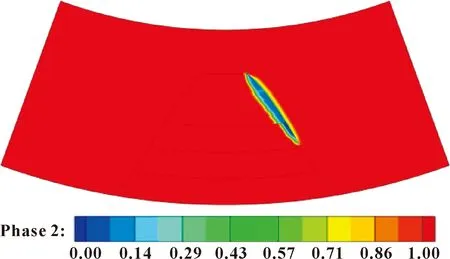

2.2 液膜相态分布

为进一步研究空化效应的产生机制和对液膜流动的影响,通过相态分布可以确定液膜空化区的大小和位置,并结合压力分布对其进行分析。一个周期内的相态分布如图7所示。

图7 液膜相态分布

图7所示为液相所占体积分数。由于槽区的存在,在密封端面形成流道收敛区和发散区,流体在密封环高速旋转和介质压力的作用下,由外径侧进入密封端面。当流体介质从槽区流入台区,流道收缩形成收敛间隙,由于周向剪切力使得流体压力升高,提供了流体动压液膜承载力;当流体介质从台区流入槽区时,流道扩张形成发散间隙,出现低压区,流体介质为液态水,饱和蒸气压为3 540 Pa,若压力降低至饱和蒸气压,则局部区域液体汽化,产生空化现象。空化区的存在,使得液膜不会因为正负压力抵消而失去承载力。同时,由于液膜端面空化区压力低于其周边下游内径处压力,在压差作用下,出口处一部分流体会流向液膜空化区,能降低密封的泄漏量,空化区空泡的存在能够降低流体剪切阻力,实现空化减阻。

2.3 工况及结构参数对液膜空化效应的影响

2.3.1 液膜厚度的影响

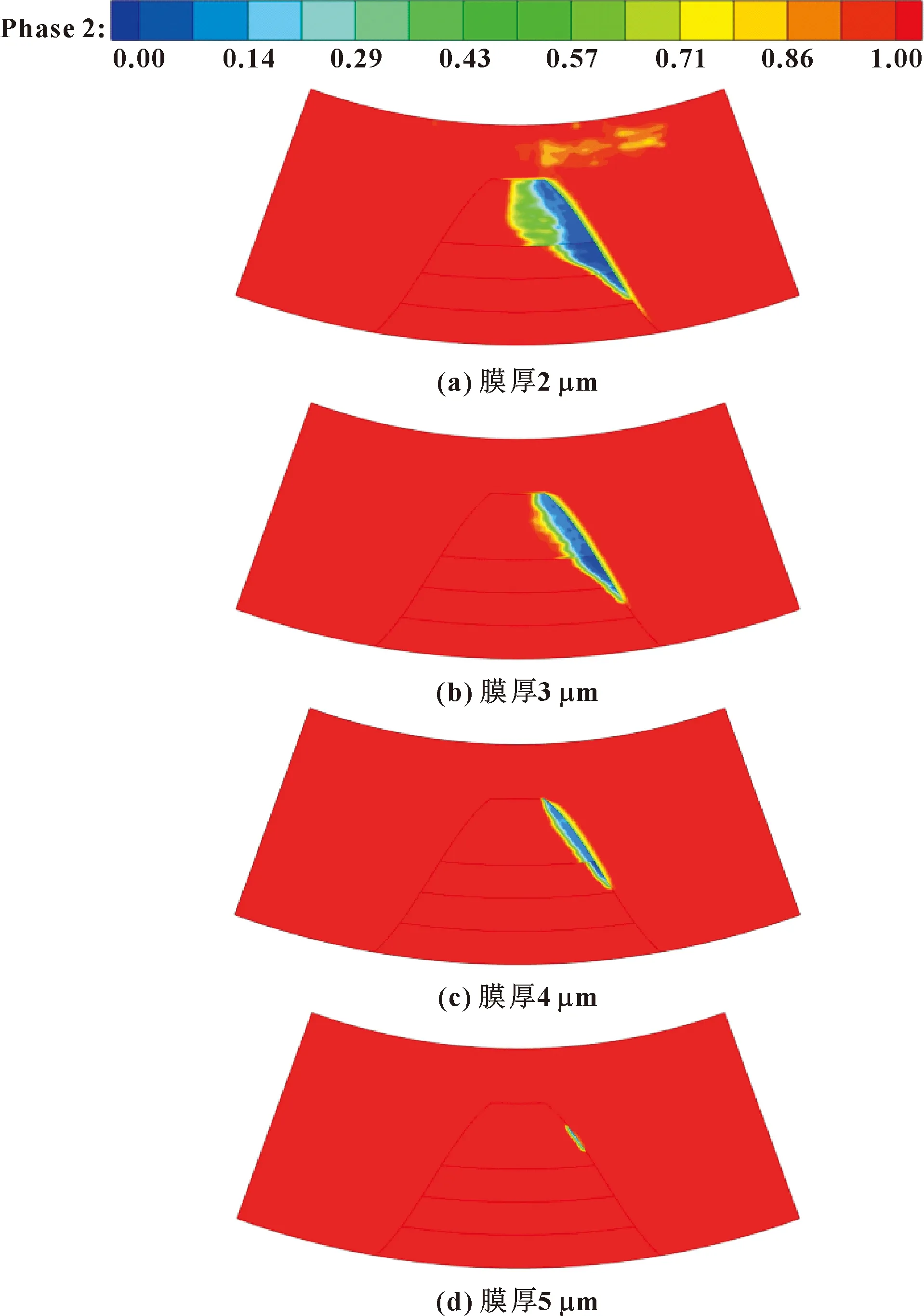

为研究液膜厚度对液膜空化效应的影响,选取膜厚分别为2、3、4、5 μm进行研究,其他参数设为不变,通过对比空化区面积的大小分析其对液膜空化的影响。选取模型参数为槽数N=9,槽深hg=8 μm,转速n=1 500 r/min,介质为水,温度300 K,进口压力5 MPa,出口压力0.1 MPa。

图8所示为阶梯收敛槽机械密封液膜厚度对液膜空化效应的影响,可以看出,膜厚的大小对液膜空化影响非常显著。液膜厚度为2 μm时,空化区面积很大,液膜空化效应很强;随着液膜厚度增大,空化区面积逐渐减小,液膜空化效应逐渐减弱;在膜厚为5 μm时空化区面积基本为0,此时液膜空化效应很弱。原因可解释为,液膜空化效应主要受流体的黏性剪切效应所影响,当液膜厚度增大时,流体的黏性剪切效应减弱,导致液膜空化效应减弱。随着液膜厚度的增加,承载力不断减小,在膜厚较小时减小幅度较为剧烈,膜厚较大时减小幅度较为缓慢,这是因为液膜厚度越小,端面间的流体动压效应就越强,随着膜厚增大,流体动压效应减弱,承载力随之减小。随着膜厚的增大,泄漏量不断增大,且在膜厚较小时增大幅度较为缓慢,膜厚较大时增大幅度较为剧烈,这是因为液膜厚度增大意味着密封间隙变大,从而泄漏通道变大,因此泄漏量的大小对液膜厚度的变化很敏感。考虑液膜空化效应对泄漏量的影响,液膜厚度增大影响流体的黏性剪切效应使其减弱,导致空化效应减弱,从而使泄漏量增大。

图8 膜厚对液膜空化的影响

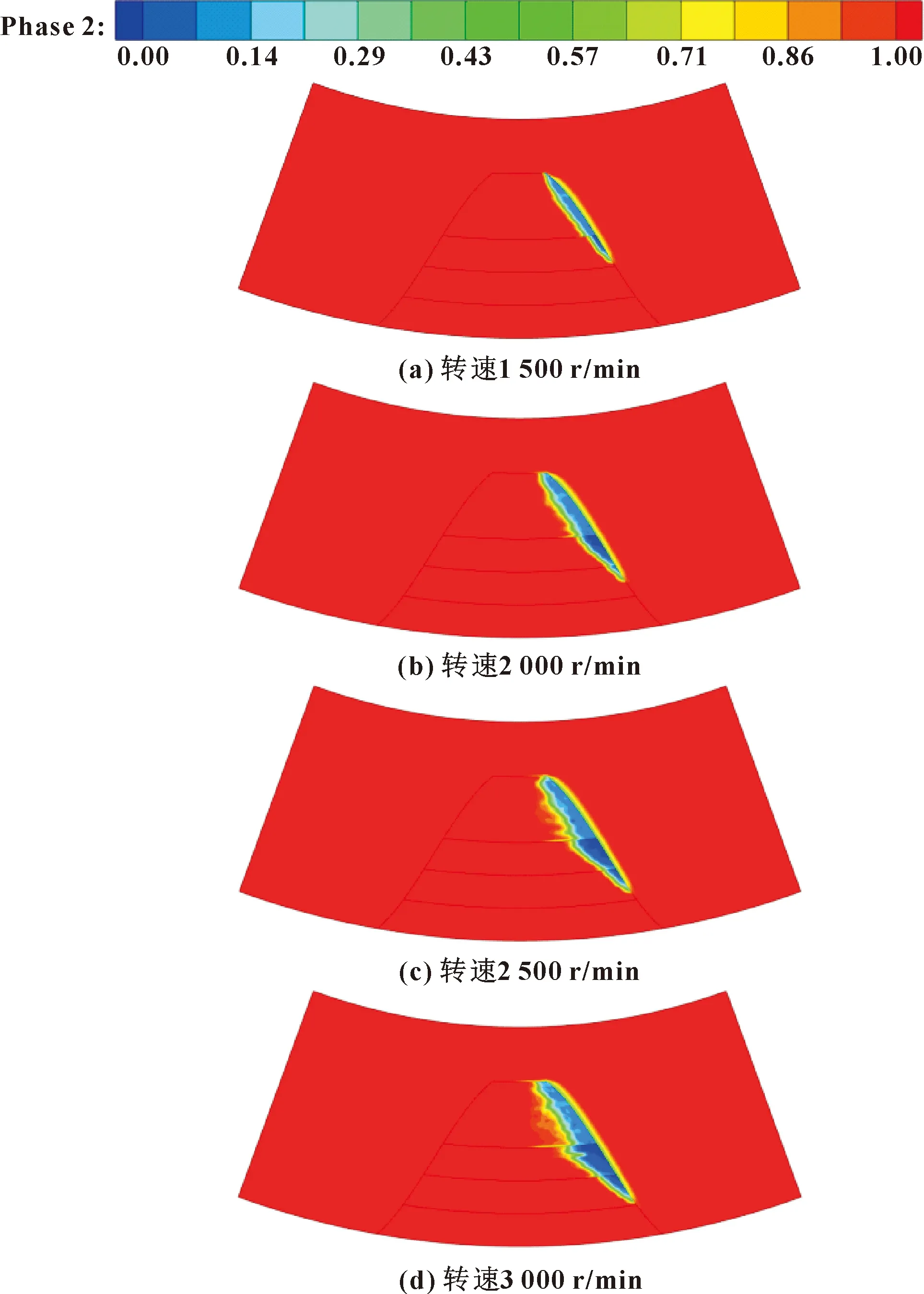

2.3.2 转速的影响

为研究转速对液膜空化效应的影响,选取转速分别为1 500、2 000、2 500、3 000 r/min进行研究,其他参数设为不变,通过对比空化区面积的大小分析其对液膜空化的影响。选取模型参数为槽数N=9,槽深hg=8 μm,液膜厚度h=4 μm,介质为水,温度300 K,进口压力5 MPa,出口压力0.1 MPa。

图9所示为阶梯收敛槽机械密封转速对液膜空化效应的影响,可以看出,转速的大小对液膜空化影响较为明显。当转速为1 500 r/min时,空化区面积较小,液膜空化效应较弱;随着转速的增加,空化区面积逐渐增大,液膜空化效应逐渐加强。原因可解释为,随着转速的增加,密封端面间隙流体膜的剪切效应逐渐变强,导致液膜空化效应逐渐变强。液膜厚度一定时,承载力随转速的增大而增大,膜厚越小,增大的幅度越明显,这是因为随着转速增大,流体动压效应不断增强,且在膜厚较小时更加明显。同时,转速相同时,膜厚越小,承载力越大,验证了膜厚对承载力的影响。转速一定时,膜厚越大,泄漏量越大,因为密封间隙的增加导致泄漏通道增大。同等膜厚下,泄漏量随转速的增大不断减小,因为转速增加影响端面间液膜的剪切效应使其逐渐加强,导致液膜空化效应逐渐加强,在压差的作用下,流体泄漏量减小。

图9 转速对液膜空化的影响

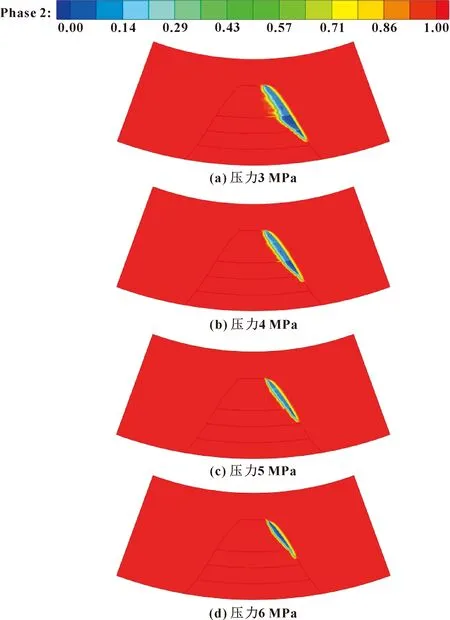

2.3.3 密封压力的影响

为研究密封压力对液膜空化效应的影响,选取密封压力分别为3、4、5、6 MPa进行研究,其他参数设为不变,通过对比空化区面积的大小分析其对液膜空化的影响。选取模型参数为槽数N=9,槽深hg=8 μm,转速n=1 500 r/min,液膜厚度h=4 μm,介质为水,温度300 K,出口压力0.1 MPa。

图10所示为阶梯收敛槽机械密封压力对液膜空化效应的影响。

图10 密封压力对液膜空化的影响

由图10可以看出,密封压力的大小对液膜空化影响较为明显。当密封压力为3 MPa时,空化区面积较大,液膜空化效应较强;随着密封压力不断增大,空化区面积逐渐减小,液膜空化效应逐渐减弱。原因可解释为,密封压力越高,液膜空化需要克服的压力降越大,从而导致液膜空化现象越不容易发生,空化效应越弱。随着密封压力的增加,承载力不断增大,且呈线性变化趋势,这是因为密封压力的增加导致流体静压效应增强,端面间液膜压力增大。随着密封压力的增大,泄漏量不断增大,因为密封压力的增加导致上游外径侧与下游内径侧的压差增大,压力流明显增强,从而使泄漏流增强。膜厚较大时,密封压力对泄漏量的影响更加明显,这是因为膜厚越大,密封端面间隙也越大,增大了泄漏通道。此外,密封压力越小,液膜空化需要克服的压力降越小,越容易发生空化,空化效应越强,能有效降低泄漏量。

2.3.4 槽深的影响

为研究静环开槽深度对液膜空化效应的影响,选取槽深分别为6、8、10、12 μm进行研究,其他参数设为不变,通过对比空化区面积的大小分析其对液膜空化的影响。选取模型参数为槽数N=9,转速n=1 500 r/min,液膜厚度h=4 μm,介质为水,温度300 K,进口压力5 MPa,出口压力0.1 MPa。

图11所示为阶梯收敛槽机械密封静环开槽深度对液膜空化效应的影响,可以看出,静环开槽深度对液膜空化影响较为明显。当槽深为6 μm时,空化区面积较大,液膜空化效应较强;随着槽深不断增大,空化区面积逐渐减小,液膜空化效应逐渐减弱。原因可解释为,槽深较小时,槽区内流体受到强烈的黏性剪切作用,空化现象较为明显;随着槽深的增大,槽区流体受到的粘性剪切作用减弱,导致液膜空化效应逐渐减弱。随着槽深的增加,承载力先是不断增大,而后趋于平稳,这是因为随着槽深的增加,泵送能力增强,使得流体动压效应显著增强,承载力迅速增大。另一方面,较小的槽深将会影响密封端面间流体的剪切作用使其加强,空化效应愈发强烈,在压差作用下,一部分高压区流体会流向液膜空化区,导致流道收敛处挤压效应减弱,流体动压效应减弱,液膜承载力减小。随着槽深的增加,泄漏量呈现出与开启力相同的变化趋势,先不断增大,而后趋于平稳,其原因为随着槽深的增大,流体泵送能力增强,密封端面间隙液膜的流量增大,从而导致泄漏量增大。当槽深增大到一定程度后,槽区流体的剪切效应减弱,泵送能力不再增大,端面间隙流体流量不再增大,泄漏量趋于稳定。较小的槽深产生更强的空化效应,液膜端面产生的空化区,能有效降低泄漏量。

图11 槽深对液膜空化的影响

2.4 密封性能优化分析

使用CFD流场仿真对流体域的密封性能参数进行计算,稳态性能参数主要有开启力、泄漏量。

(4)

(5)

式中:F为开启力,N;Ro和Ri分别为密封环内径和外径,mm;Q为泄漏量,表示流体流出密封系统的量,kg/s;θ1和θ2为求解区域的角度下边界和上边界;h为液膜厚度,μm。

在机械密封中,开启力和泄漏量是2个相互矛盾的性能指标,一般而言,当开启力增大时,泄漏量也会随之增大;当泄漏量减小时,开启力也会随之减小。为综合评价开启力与泄漏量对机械密封性能的影响,提出开漏比的概念,其表示式为

(6)

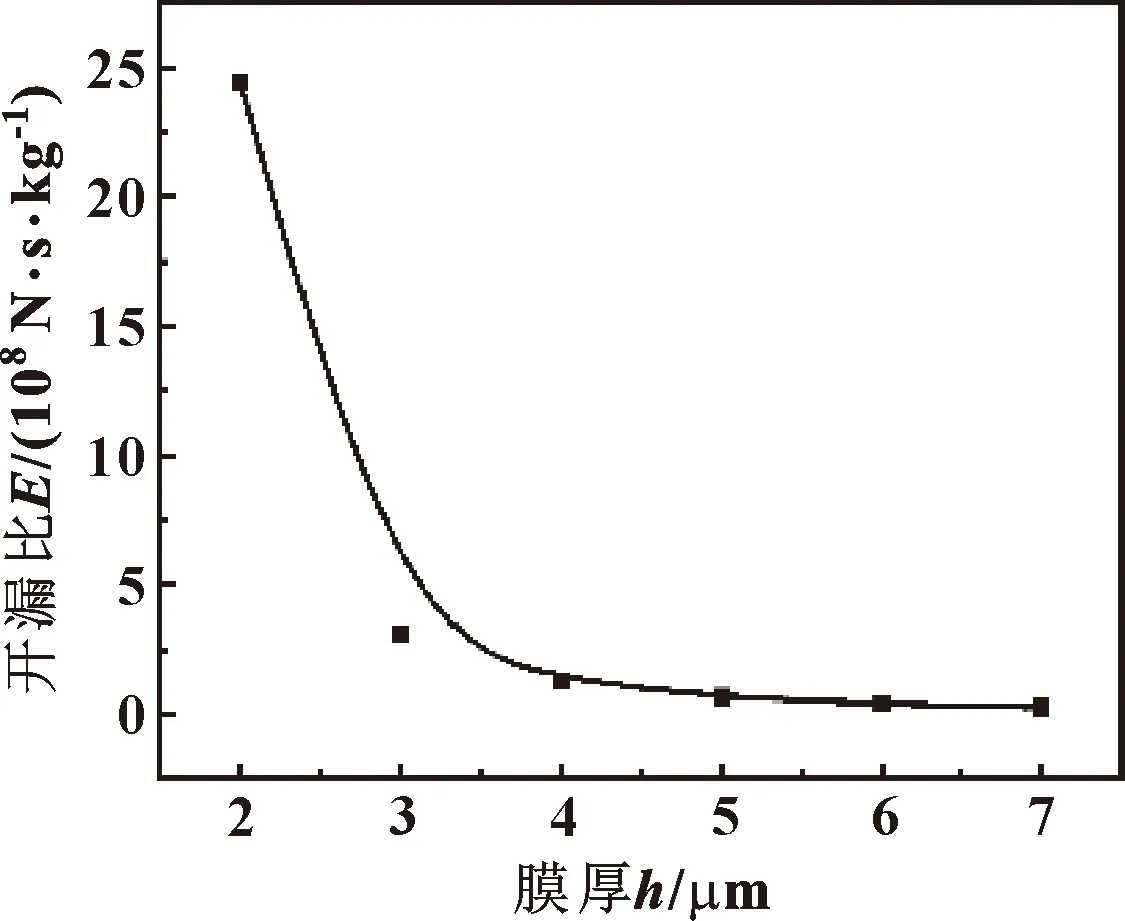

2.4.1 液膜厚度的影响

图12所示为膜厚对开漏比的影响。可以看出,随着液膜厚度的增大,开漏比先急剧减小,随后保持缓慢下降的趋势。这是因为随着液膜厚度的增大,承载力呈下降趋势,泄漏量呈上升趋势,两者变化趋势相反。在膜厚较小时,阶梯收敛槽机械密封具有较大的承载力和较小的泄漏量,开漏比数值较大,具有较好的密封性能。

图12 膜厚对开漏比的影响

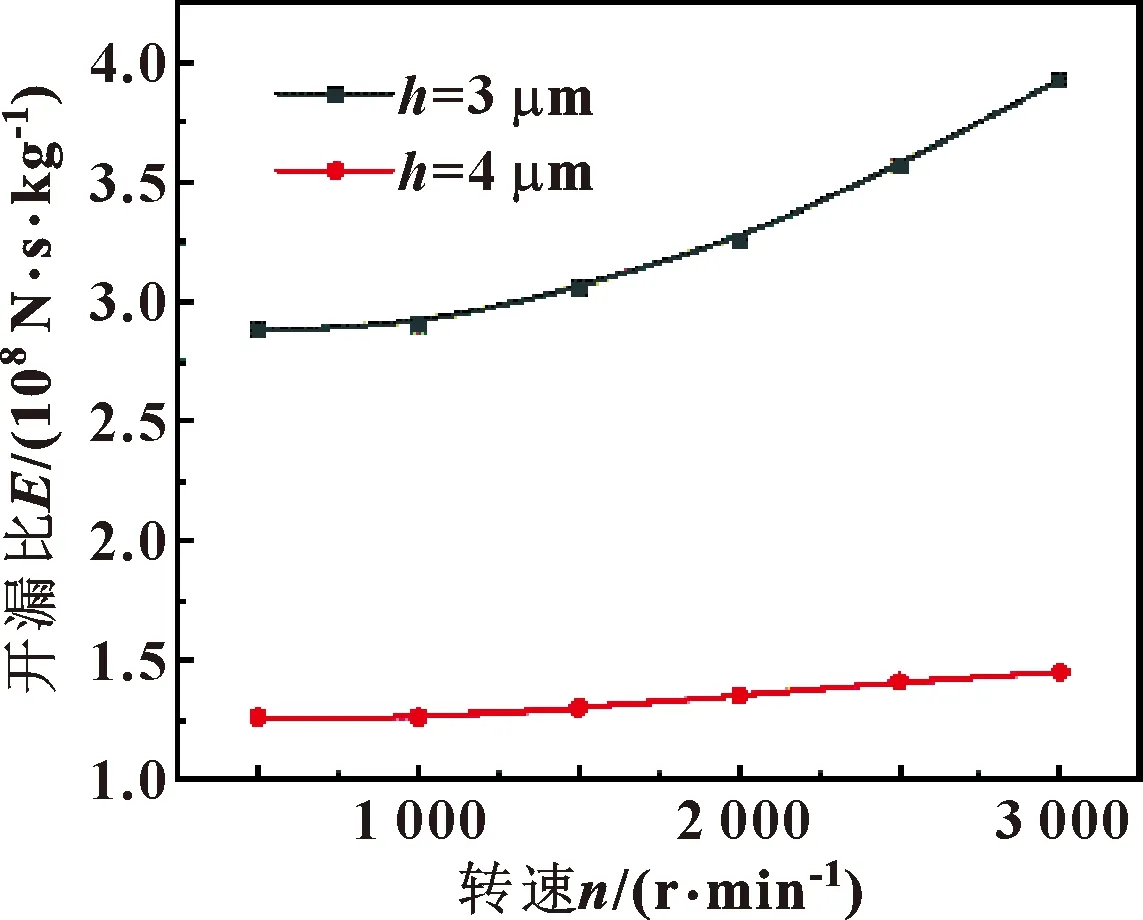

2.4.2 转速的影响

图13所示为不同膜厚下转速对开漏比的影响。可以看出,随着转速的增大,开漏比不断增大,这是由于承载力与泄漏量呈相反的变化趋势,高转速时承载力大,泄漏量低,开漏比大。从密封性能的角度考虑,阶梯收敛槽机械密封运行时应当选取较高的转速。此外还可以看出,在液膜厚度较小时(3 μm),随着转速的增加,开漏比增大的幅度愈发明显,而在液膜厚度较大时(4 μm)开漏比随转速增大而变化的幅度不明显。

图13 不同膜厚下转速对开漏比的影响

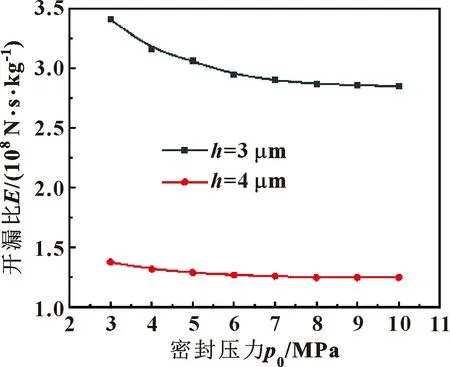

2.4.3 密封压力的影响

图14所示为不同膜厚下密封压力对开漏比的影响。可以看出,随着密封压力的增大,开漏比呈下降趋势,且在液膜厚度较小时下降趋势更加明显。这是因为在密封压力的影响下,虽然承载力与泄漏量的变化趋势相同,但是承载力随密封压力的变化幅度与膜厚无关,泄漏量随密封压力的变化幅度与膜厚有关,膜厚较小时泄漏量增大的幅度较小。从开漏比的角度考虑密封性能,阶梯收敛槽机械密封应当在较低的密封压力下运行。

图14 不同膜厚下密封压力对开漏比的影响

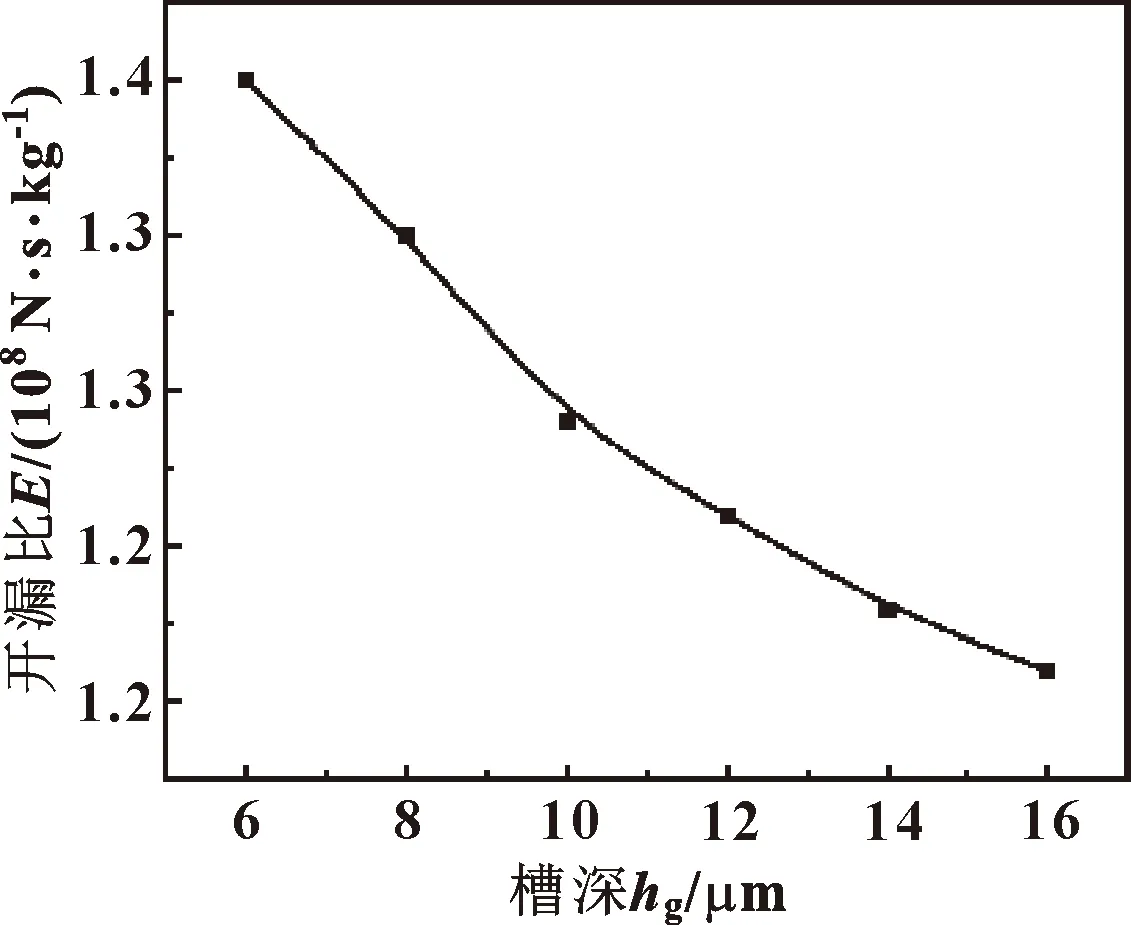

2.4.4 槽深的影响

图15所示为槽深对开漏比的影响。可以看出,随着槽深的增大,开漏比不断降低。从开漏比的角度考虑密封性能,应当尽量减小阶梯收敛槽机械密封静环的开槽深度,但是开槽深度过小将使液膜承载力变得很低,为保证密封端面液膜具有足够的承载力,结合实际核主泵用波度端面机械密封的结构,选取静环开槽深度为8 μm。

图15 槽深对开漏比的影响

3 结论

(1)工况参数及结构参数对液膜空化效应有显著的影响,随着膜厚的增加,液膜空化效应减弱;随着转速的增大,液膜空化效应变强;随着密封压力的增大,液膜空化效应减弱;随着槽深的增大,液膜空化效应减弱。

(2)以开漏比评价密封性能,阶梯收敛槽机械密封应当在小膜厚、高转速、较低密封压力下运行,且在文中条件下静环开槽深度为8 μm最优。