多项式结构选择技术构建风电滑动轴承润滑特性代理模型*

2023-11-08李建华毛文贵裴世雄

李建华 毛文贵 冯 丹 裴世雄 郭 杰

(湖南工程学院机械工程学院,“风电运维与试验技术”湖南省工程实验室 湖南湘潭 411104)

大功率机型因能有效降低风电度电成本,推动着风电齿轮箱朝着10 MW+超大功率发展(风轮质量将超过500 t)。滑动轴承替代现有滚动轴承应用于齿轮箱的行星级和平行级,齿轮箱质量可降低5%,成本相应降低15%,已成为全球大功率风电齿轮箱新型轴承研发方向[1-2]。然风电齿轮箱传递的偏航力矩、风轮重力及其不平衡载荷等非扭载荷和频繁的启停冲击产生的强突变重载,使油楔承压的滑动轴承应用带来严峻挑战,亟需建立滑动轴承润滑特性模型,深入研究润滑参数与润滑特性之间的映射关系,探索强突变重载润滑机制,为新型滑动轴承设计提供理论依据,提升风电齿轮箱轴承承载能力。现有的计算流体动力学(Computational Fluid Dynamics,CFD)仿真模拟技术,虽然在一定程度上可以预测风电滑动轴承润滑特性,但是计算成本高、耗时长,且不适宜于油膜优化设计中的多次迭代调用。因此如何快速构建风电滑动轴承的润滑特性模型,提高风电极端工况下滑动轴承承载能力,具有重要的理论意义与工程应用价值。

代理模型技术可以将滑动轴承润滑特性模型以一种显式函数反映,是复杂结构建模领域的研究热点。但如何有效采集样本,使构建模型的样本质量高且样本数量少,以及选用何种函数构建模型是影响代理模型精度的关键要素。常用的代理模型构建形式包括多项式回归模型[3-4]、径向基模型[5]、径向基函数模型[6]、移动最小二乘模型[7-8]和逐步回归模型[9]等,主要通过拟合或插值方法进行构建,存在采样次数多和模型精度较低的缺陷。由多个阶次组成的多项式是显示函数常选用的拟合函数,但构建非线性模型时选用的拟合项数太多造成计算项前系数困难。利用多项式结构选择技术[10]基于误差减小比率筛选出对润滑特性影响大的有效项,去掉对润滑特性影响小的无效项,有望获得准确且项数不多的润滑特性模型,从而减小多项式代理模型构建的复杂性。遗传智能布点技术[11]综合了最优拉丁超立方实验设计 (OLHD)[12]和遗传拉丁超立方实验设计(ILHD)[13]的优点,既能保证样本在各维度上的均匀分布,又能遗传已采集的样本,可以在较少的实验次数内为润滑特性模型构建提供高质量的样本数据库,进一步提高采样效率。本文作者引入遗传智能布点技术和多项式结构选择技术,提出一种高效、高精度的代理模型的构建方法,建立风电滑动轴承润滑特性代理模型,为复杂非线性建模提供一条新的研究思路和技术途径。

1 风电滑动轴承润滑承载原理

风电滑动轴承依靠与行星架一起旋转的轴瓦和固定的轴颈之间的相对运动关系形成楔形油膜动压效应,顶起轴瓦将轴颈与轴瓦隔离开来,从而承受风轮传递给滑动轴承的重载荷。润滑承载原理如图1所示。风轮没有工作时,轴瓦因重力下沉,直接与轴颈接触。工作后轴瓦顺时针旋转,当转速较小时卷入楔形间隙中的油液较少,动压效应较小,不能完全顶起轴瓦。在轴瓦与轴颈之间的摩擦力作用下,轴瓦逆时针转动。随着轴瓦转速的逐步提高,注入的油液增多,动压效应增大,克服摩擦力,轴瓦顺时针转动。油液顶起轴瓦,从而稳定运行,并承受外部载荷。此时,轴瓦相对于轴颈中心有一定的偏移,动压效应产生的油膜压力与轴瓦外载荷平衡。

图1 润滑承载原理

轴瓦稳定顺时针旋转时,收敛楔形区内的油膜压力分布如图2所示。图中O表示轴瓦的中心,O1代表轴颈的中心,轴瓦半径为R,轴颈的半径为r,轴颈中心与轴瓦中心的距离为偏心距e,hmax表示为最大油膜厚度,hmin表示最小油膜厚度,W表示轴瓦承受的外部载荷。轴瓦顺时针旋转过程中,从较大的油膜厚度到较小的油膜厚度区,形成了一头大,一头小的楔形区域,形成楔形动压效应,过了最小油膜厚度区域油膜压力迅速减小,油膜因负压而破裂[14]。因此,油膜压力主要分布在稍大于180°的右侧楔形间隙区域。

图2 油膜压力分布

由上述风电滑动轴承润滑承载原理可知,轴瓦和轴颈之间的相对转速、偏心率、润滑油的黏度等参数对滑动轴承的润滑特性影响很大,且呈现高度非线性[15]。在风电滑动轴承润滑特性代理模型构建中,正确计算每组润滑参数样本的润滑特性至关重要。因此,首先要确定风电滑动轴承润滑特性的CFD计算方法,确保计算方法的可行性和边界条件设置的准确性。

2 遗传智能布点技术

代理模型采样收集的风电滑动轴承润滑参数是基于整个润滑设计域进行的,所以下次采集的润滑参数样本区域与前面采集的润滑参数样本区域有重叠的区间。遗传已采集的润滑参数样本可以有效减少耗时的润滑特性CFD计算次数,提高代理模型的构建效率。但如果全部遗传落在下次润滑参数样本采集区域的润滑参数样本,会造成一部分采集区域的润滑参数样本过于紧凑从而不符合样本均匀分布性的智能布点要求。因此,遗传智能布点技术根据如式(1)和(2)所示的极大极小距离准则对润滑参数样本遗传布点进行模拟退火优化,使下次采集的与遗传的润滑参数样本在此润滑区域投影均匀,且距离遗传的润滑参数样本最大。

极大极小距离原则如式(1)和(2)所示,计算润滑参数样本集Si+1最小距离dmin,即相邻润滑参数样本的最小距离。

(1)

式中:Ns为下代区域中润滑参数样本总数。

(2)

遗传智能布点技术实现已采集的润滑参数样本遗传到下次润滑参数样本采集区域,其流程如图3所示。

图3 遗传智能布点技术

3 多项式结构选择技术

代理模型类型中,多项式表达的代理模型是一种简单、计算效率高、能力强的建模方法,适用于强非线性模型[16-17]。文中采用多项式代理模型构建滑动轴承润滑特性代理模型。但基于最小二乘拟合构建的传统多项式代理模型仍存在一些局限性。例如,它不能有效地筛选出多项式中的重要项,并且在噪声影响下,拟合得到的多项式模型的系数可能不稳定。为了解决这些问题,引入多项式结构选择技术,以误差减小比率评估润滑特性所有阶次的完全多项式中每项呈现的显著性,搜索对润滑特性影响最大的有效项,剔除影响小的无效项,用筛选出的有效项来构建滑动轴承润滑参数与润滑特性之间的最优多项式表达式。这种由较少的有效项构建的代理模型减小了完全多项式代理模型的复杂性,能够提高多项式代理模型的精度。

基于结构选择技术构建滑动轴承润滑特性的多项式代理模型的思路如下:

首先,将滑动轴承润滑参数与润滑特性的关系用N项完全多项式表达,如公式(3)所示。

(3)

式中:ui(x)代表润滑参数x=(x1,x2,…,xn)的完全多项式在m次方下的形式;ai对应N项完全多项式第i项系数,多项式的总项目数N可以通过公式N=(n+m)!/(n!m!)来计算。通常情况下,m由大到小进行排列,以便筛选出多项式代理模型的所有有效项。

其次,基于误差减小比率评估公式(3)表达的多项式中每一项的显著性,误差减小比率定义为式(4)所示,从中选出误差减小比率最大的项为多项式代理模型的有效项。剔除上次筛选出的有效项后余下的多项式重新按照上述方法循环计算出误差减小比率最大的有效项,依此循环筛选直至剩余项中最大的误差减小比率小于设定的终止阈值,则有效项的选择终止,从而获得精简且精度高的滑动轴承润滑特性多项式代理模型。

(i=1,2,…,N-1)

(4)

式中:L为采集的润滑参数样本组的总数;pi(k)代表第k组润滑参数样本对应的多项式(3)中各项由格拉姆-施密特正交化[10]变换后产生的正交项;hi代表相应正交项的系数。

解出hi,通过反正交变换,获得有效项数前的系数如式(5)所示。

(5)

因此,可以确定关于润滑参数与润滑特性的多项式模型的最佳结构和系数,从而构建滑动轴承润滑特性的多项式代理模型。其流程如图4所示。

图4 多项式结构选择技术流程

4 算例分析与验证

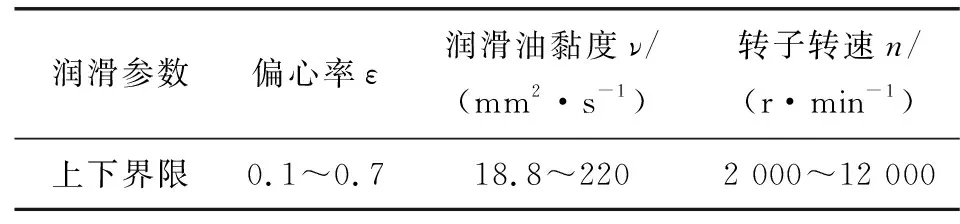

文中算例的滑动轴承源于文献[18]中的转子系统,该轴承结构的油膜如图5所示,详细的结构参数:直径D为40 mm、轴承宽度B为40 mm、半径间隙C为0.05 mm、进油口直径d为2 mm。选择以转子转速n、偏心率ε和润滑油黏度ν3个影响参数作为润滑参数输入变量,取值范围如表1所示。以油膜承载力Fx、Fy为润滑特性输出变量。设定初始温度为300 K,比热容为1 906 J/(kg·K),热导率为0.4 W/(m·K),密度为885.5 kg/m3。将检验样本基于代理模型获得的润滑特性和基于CFD仿真获得的润滑特性两者进行比较,取最大相对误差为代理模型精度判断。文中设置5%为润滑特性多项式代理模型的精度停止准则,多项式结构选择技术中的误差减小比率设定阈值为0.000 1。

表1 润滑参数上下界限

4.1 润滑特性CFD计算方法检验

采用Ansys软件的Design Modeler建立滑动轴承油膜模型,Meshing模块划分网格和定义边界条件。将间隙油膜网格划分为3层,进油口网格和油膜分层放大,获得更加精确的油膜分布信息,更加准确地模拟轴承运行时的油膜状态,以最小体积网格单元均为正值来进行网格质量检测,以确保所得到的油膜网格符合计算流体力学的要求。

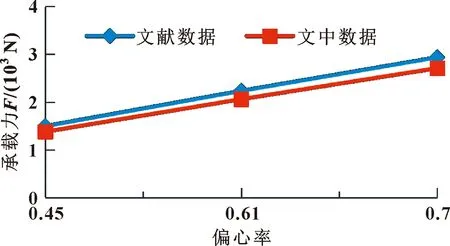

采用文献[19]中的滑动轴承计算模型验证CFD仿真计算方法,其参数为:轴承直径41 mm、轴承宽度110 mm、进油口直径2 mm、偏心率0.6。两者油膜压力对比如图6所示。文中计算的最大压力为2.85 MPa,而文献[19]的最大压力为2.88 MPa,两者误差仅为2%左右,误差在合理范围内。图7展示了采用CFD仿真计算方法计算文献[20]模型(其参数为:轴承直径100 mm、长径比1.333、半径间隙0.145 5 mm、偏心率0.61)得到的偏心率与承载力之间的关系。文中所得承载力变化趋势与文献[20]一致,但存在7.64%的误差。分析发现,误差源于文中采用了分层处理油膜厚度的方法,即对油膜不同部分采用了不同的计算方法,这种处理方法使结果更精确。综合上述文献对比检验,文中所采用的CFD计算方法和边界条件设置计算滑动轴承润滑特性的方法具有一定的可行性,可用于进一步研究滑动轴承润滑特性的代理模型构建。

图6 CFD仿真的油膜压力分布与文献结果对比

图7 文中计算承载力与文献[20]承载力对比

4.2 润滑参数遗传智能采样实验设计

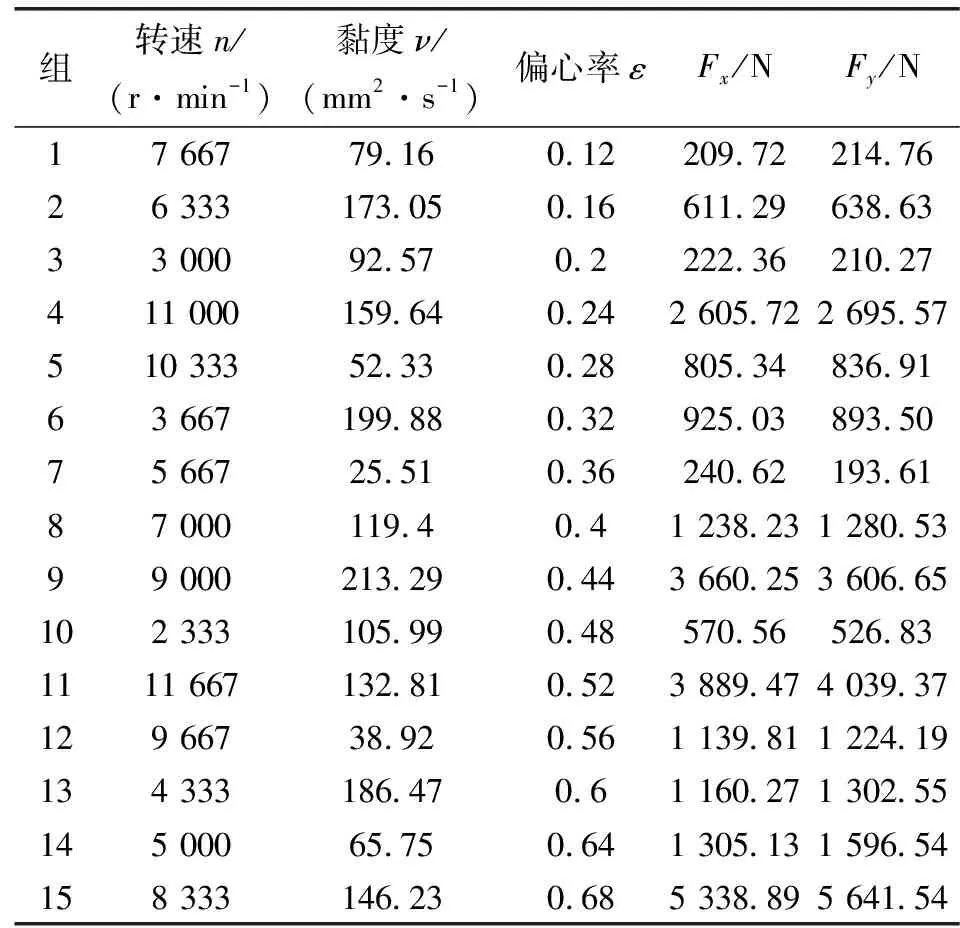

基于智能采样实验设计对滑动轴承润滑特性的3个影响因素转子转速n、偏心率ε和润滑油黏度ν共进行了7次采样。第一次采集获得的15组样本点如图8(a)所示,其具体值如表2所示。第一次采集的15个样本点都在该滑动轴承润滑参数的有效界限范围内,无重复且分布均匀。第二次采集的30个样本点中全部遗传了第一次的15个样本点,减少了15次耗时的CFD仿真计算,节省了计算成本。后续依此循环至第六次采样都是将前面采集的样本全部遗传,共采集了480组样本。经过对6次采样结果的详细分析,发现文中提出的智能采样实验设计方法具有多个优点。首先,每次采样都得到了独一无二的样本点,避免重复采样。其次,能够确保所有采样点在每个维度上的投影均匀,同时满足投影均匀性和空间均匀性的要求,保证了样本的质量。此外,可以利用已有的样本点(旧样本)生成新的样本点。遗传旧样本产生新样本,可以减少新样本数量,从而减少耗时的仿真计算次数,提高效率。第七次采样全部遗传了480组样本与新样本满足投影均匀性和空间均布性,依据最大最小距离原则的模拟退火优化获得新样本51组,共采集了531组样本。

表2 第一次采集的15组样本点及润滑特性

图8 基于智能采样实验设计的润滑特性参数采样结果

4.3 润滑特性多项式代理模型的构建

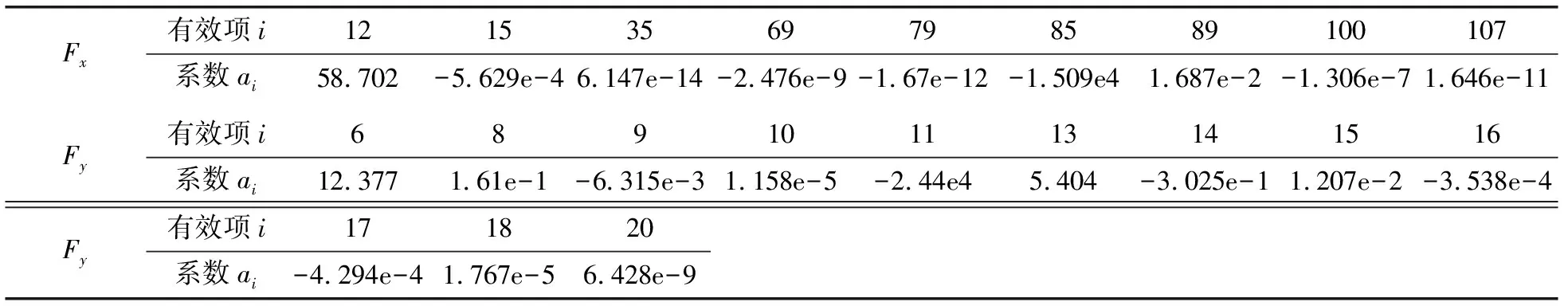

将第一次采集的15组样本进行CFD仿真计算,获得其对应的滑动轴承的承载能力Fx和Fy,如表2所示。利用表2的第1~8组、11~15组进行润滑特性多项式代理模型构建,第9~10组润滑参数样本进行代理模型精度检验。在确定承载力Fx模型阶次d为7的情况下,总共得到了120项的完全多项式。经过误差减小比率筛选和分析,最终保留了9个具有显著影响的有效项。承载力Fy模型阶次d为3的20项的完全多项式,有12项有效项,具体算例模型如式(6)所示(在模型构建中将转子转速n、偏心率ε和润滑油黏度ν分别写成x1、x2和x3,便于查看),有效项的系数如表3所示。

表3 第一次构建的润滑特性多项式的有效项及系数

(6)

根据所构建的代理模型对第9~10组润滑参数样本进行代理模型精度检验,结果如表4所示。其最大的误差为229.03%,不符合精度停止准则,因此继续采集样本以构建滑动轴承润滑特性多项式代理模型。直至第七次成功地建立了符合精度停止准则的润滑特性多项式代理模型。通过7次的智能采样技术共收集了一个包含531组润滑参数与润滑特性的样本数据库(如图8所示),其中500组数据用来构建润滑特性多项式代理模型,31组数据对所构建的润滑特性多项式模型进行验证。利用这531组样本基于结构选择技术构建了一个阶次d为7的承载力Fx的120项的完全多项式模型,经过误差减小比率筛选和分析,最终保留了17个具有显著影响的有效项。阶次d为3的承载力Fy的20项的完全多项式模型,经过筛选和分析,最终保留了15个具有显著影响的有效项,其有效项的系数如表5所示。其中验证的31组数据误差情况如表6所示。最大误差为4.99%,符合润滑特性多项式代理模型的精度5%停止准则。

表4 润滑特性多项式模型求解结果与CFD仿真结果对比

表5 第七次构建的润滑特性多项式的有效项及系数

表6 31组检验样本的误差情况

4.4 润滑特性多项式代理模型的检验

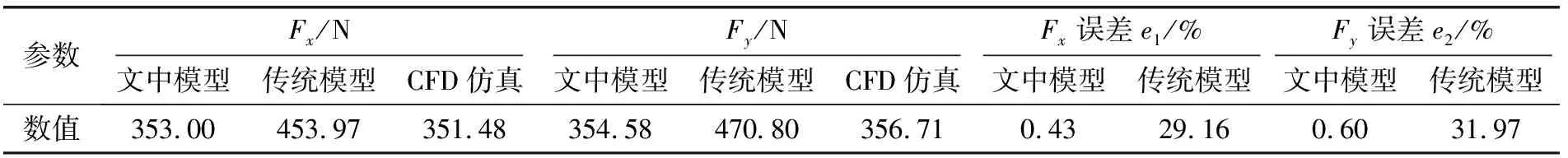

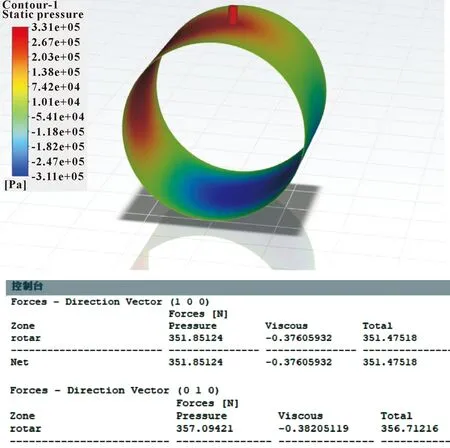

为了进一步检验文中构建的多项式模型在实际应用过程中的准确性,在所定义的润滑参数区间中随机采集一组转速为10 690 r/min、偏心率为0.256、润滑油黏度为32.19 mm2/s的润滑参数为输入变量,利用所构建的多项式代理模型进行求解,并将求解结果与CFD仿真结果进行对比分析,如表7所示。其CFD仿真结果如图9所示。可见,两者承载力Fx和Fy相对误差分别为0.43%和0.60%,误差非常微小,验证了文中构建的多项式模型的精确性。

表7 3种方法的润滑特性计算结果对比

图9 验证润滑特性的CFD仿真结果

此外,为了检验基于多项式结构选择技术构建的滑动轴承润滑特性模型的样本需求量,以同样的531组润滑参数样本,使用传统的径向基函数代理模型方法构建了润滑特性模型,并将转速为10 690 r/min、偏心率为0.256、润滑油黏度为32.19 mm2/s时的润滑参数代入径向基函数模型,计算了润滑特性参数,如表7所示。可知径向基函数模型的最大误差为31.97%,计算精度远低于文中的多项式代理模型,进一步验证了文中多项式结构选择技术构建的代理模型所需样本数量少。

以上对比证实了多项式结构选择技术所建立的滑动轴承润滑特性模型在实际应用中的有效性。其理模型不仅结构简单、准确性较高,而且所需的样本数量较少,能更好地解析和预测滑动轴承的润滑性能。多项式结构选择技术在建立强非线性模型方面具有很大的潜力,能够为研究人员提供一种可靠且实用的建模技术途径。

5 结论

为了提高风电滑动轴承润滑特性代理模型的精度和效率,以结构简单、计算效率高的多项式来拟合润滑参数与润滑特性之间的强非线性映射关系,提出一种基于多项式结构选择技术构建风电滑动轴承润滑特性代理模型的方法。主要结论如下:

(1)联合OLHD和ILHD的采样方法实现一种智能采样实验设计,减少了耗时的CFD仿真次数,提高了建模效率。

(2)通过基于误差减小比率的结构选择技术对传统的多项式代理模型进行改进,以误差减小比率评估润滑特性所有阶次的完全多项式中每项呈现的显著性。搜索对润滑特性影响最大的有效项,剔除影响小的无效项,用筛选出的有效项来构建滑动轴承润滑参数与润滑特性之间的最优多项式表达式,提高了建模精度。

(3)实现少而精的多项式拟合润滑参数与润滑特性的强非线性映射关系,且所需采集的样本数量少于传统的径向基函数代理模型构建方法。