工业废液正丙醇回收工艺模拟与优化

2023-11-07刘艳杰丁博文李瑞端

刘艳杰,丁博文,李瑞端,王 犇

(1.吉林化工学院 吉林省化工分离技术与节能工程实验室,吉林 吉林 132022;2.吉林燃料乙醇有限责任公司,吉林 吉林 132101)

在化工、制药等工业生产中,经常会产生大量包含有机溶剂的废液,为了降低因此废液排放而带来的污染、提高有机溶剂循环利用率,研究与开发从工业废液中回收溶剂的工艺具有现实意义。本研究针对某厂生产废液中的有用溶剂回收工艺开展研究,该废液属于生产综合废料,经过初步分离后,主要含有环己烷与正丙醇,由于在一定压力下,环己烷-正丙醇属于共沸体系,采用普通精馏难以获得满足工艺循环利用的质量指标的正丙醇。目前,工业上对于共沸体系分离的方法主要有萃取精馏[1-4]、共沸精馏[5-7]、变压精馏[8-12]等。响应面法是将统计设计与实验技术相结合的最优化方法,是一种研究响应值与独立输入变量间关系的试验方法,适合于多变量复杂体系的优化分析[13-14]。 因其简单实用且能够拟合全局的函数关系而被广泛应用[15-21]。

本文针对生产废液主要组分环己烷与正丙醇的共沸特性与压力关系的分析,建立双塔变压精馏工艺回收正丙醇。采用PRO/Ⅱ过程模拟软件,对工艺流程主要工艺参数进行单因素优化,并在此基础上,采用响应面法进一步全局优化,研究结果可为该厂从生产废液回收可循环利用正丙醇的工艺设计提供理论依据。

1 工艺流程建立

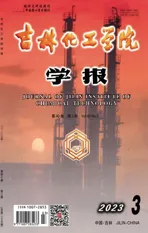

生产废液经初步处理后的料液中正丙醇的含量约60%,其余主要为环己烷,前续工艺要求正丙醇质量分数不低于0.998,方可再利用。采用PRO/Ⅱ过程模拟软件,选择UNIQUAC热力学模型,在10 kPa至800 kPa压力范围内选取9个压力点,考察该料液中正丙醇和环己烷的共沸数据,结果见表1。

表1 不同压力下共沸数据

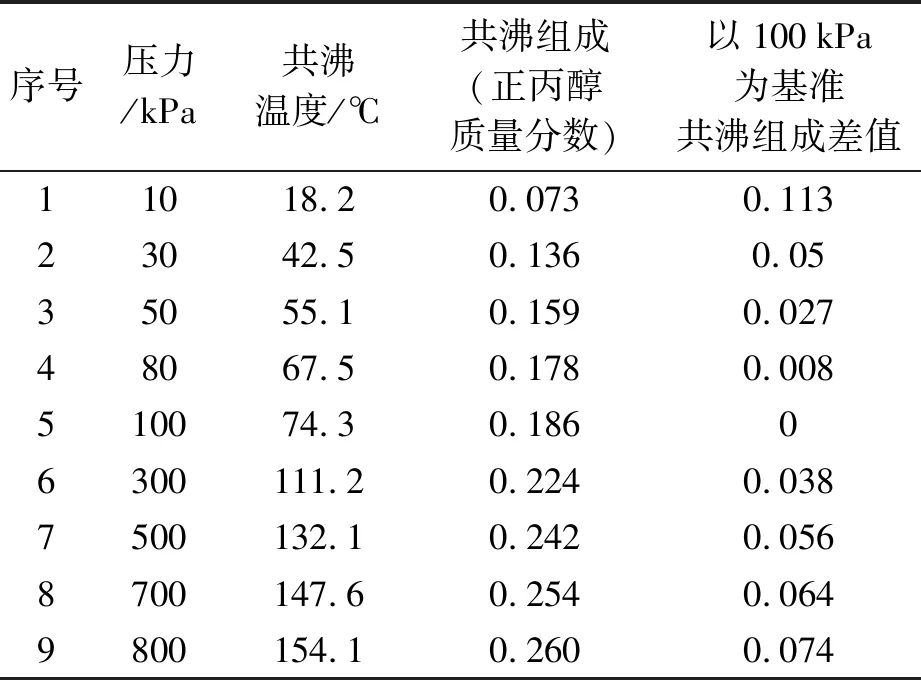

由表1可见,环己烷-正丙醇共沸点与压力存在极其敏感的关系,因此,可考虑选择变压精馏技术分离环己烷-正丙醇共沸物。对于变压精馏技术,选择合适的操作压力是实现其有效操作的关键。以100 kPa为基准,对比分析表1中各压力下共沸组成可知,10、30、500、700、800 kPa均可与100 kPa组合,作为变压精馏双塔的操作压力。在满足变压精馏能够有效实现的前提下,综合考虑实际工程设计要求、操作费用、设备投资及安全操作等因素,本研究选择100 kPa和500 kPa作为变压精馏双塔的操作压力。图1为100 kPa和500 kPa压力下正丙醇-环己烷T-xy曲线,即所建立双塔变压精馏工艺流程的工作原理示意图。

正丙醇液相(汽相)质量分数

在确定的料液组成下,结合图1进行分析,可建立常压-高压联合双塔变压精馏工艺流程,见图2。

图2 常压-高压联合双塔变压精馏工艺流程

被处理料液F1首先进入常压塔T1,操作压力为100 kPa,精馏塔底得到高纯度正丙醇(W1),塔顶蒸出接近该塔操作压力下的共沸物(D1),D1进入高压塔T2,操作压力为500 kPa,精馏塔底得到高纯环己烷(W2),塔顶蒸出接近该塔操作压力下的共沸物(D2),D2与F1混合后的FC进入常压塔T1,继续精馏。

T1理论塔板数

T1进料位置

T1回流比

针对图2所建立的工艺流程,以回收正丙醇质量分数不低于0.998,环己烷质量分数不低于0.996为设计规定的目标值,经初步模拟计算,获得初始工艺条件:T1理论塔板数30块、进料位置第15块、回流比0.8,T2理论塔板数32块、进料位置第13块、回流比1.8,在此基础上,采用单因素优化法,分析影响精馏效果的主要工艺参数,即理论塔板数、回流比、进料位置对两塔主要产品正丙醇质量分数(R1)、环己烷质量分数(R2)和再沸器热负荷(Qr)的影响情况,并获得全流程适宜的工艺参数。在单因素优化中,被考察工艺参数初值的确定,要综合考虑响应面法优化水平的选择及R1、R2分离指标要求的合理性。为进一步考察各工艺参数对正丙醇质量分数的全局影响,在单因素优化基础上,采用Box-Behnken中心组合试验设计法,建立二阶回归模型并以此预测最优工艺参数。

2 结果与分析

2.1 单因素优化分析

2.1.1 理论塔板数

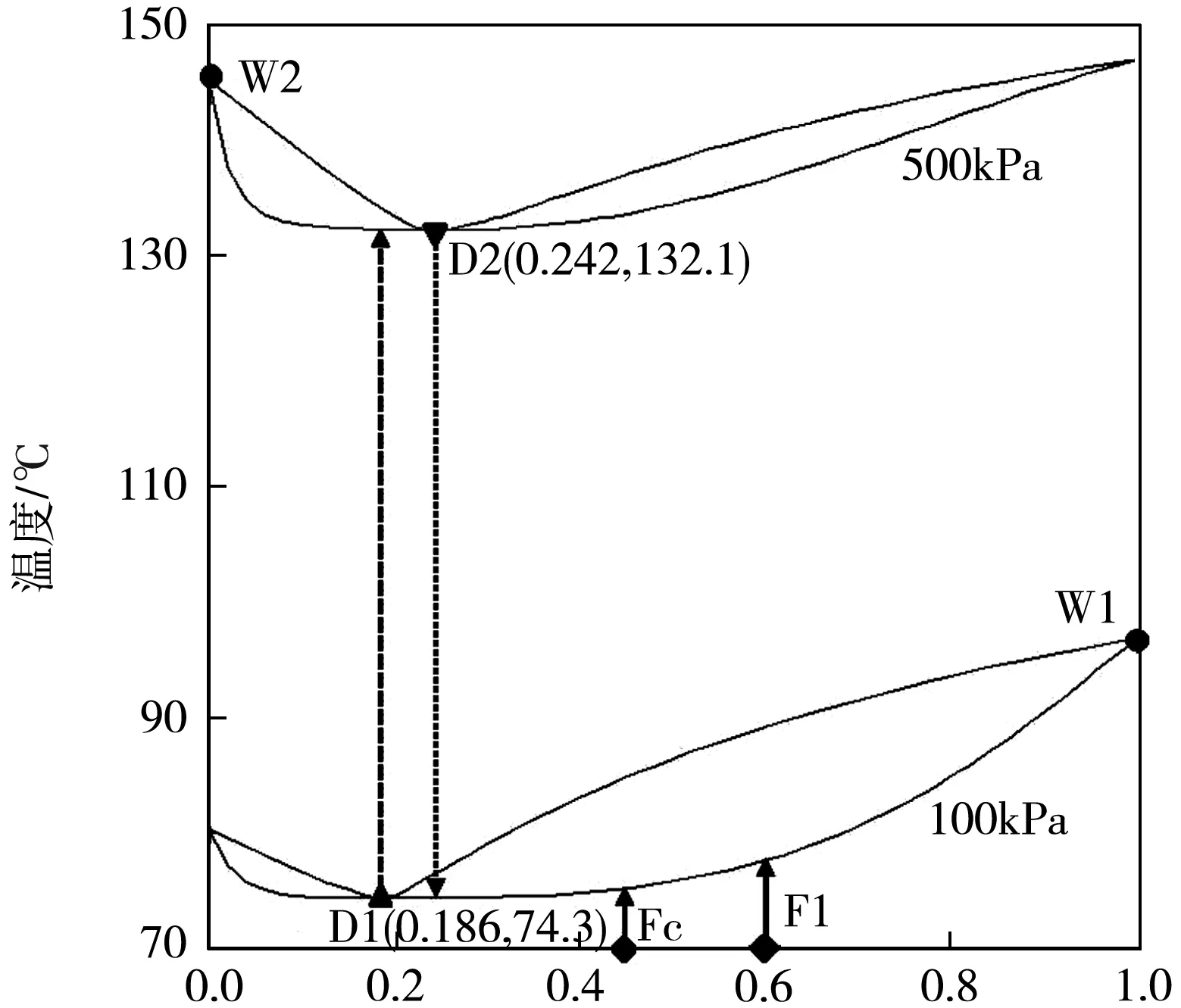

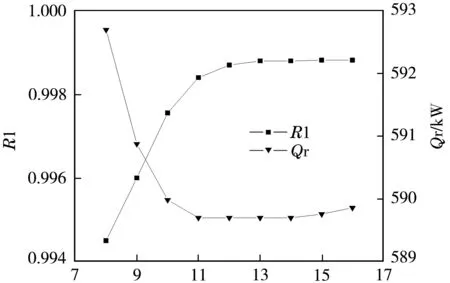

在其他工艺参数取初始工艺条件下,考察T1与T2理论塔板数分别在21块与18块以上变化时,对分离效果和能耗的影响,结果见图3。

由图3可见,随理论塔板数的增加,两塔分离效果就越好,同时热负荷均呈现降低趋势。当T1与T2理论塔板数分别为23块与21块时,R1>0.998,R2>0.996均达到分离要求;继续增加理论塔板数,R1和R2提高幅度均不是很大,热负荷降低幅度也很小,因此,在保证产品分离要求的前提下,综合考虑设备投资、能耗及操作弹性,T1与T2适宜理论塔板数分别取23-27块与21-26块作为进一步优化的条件。

2.1.2 进料位置

T1和T2取适宜理论塔板数,其他工艺参数取初始工艺条件,考察T1、T2进料位置分别在第8板、第3板以下变化时,对分离效果和能耗的影响,结果见图4。由图4可见,随进料位置的下移,两塔分离效果越好,热负荷均呈现先快速下降后略有提高趋势,即两塔热负荷均存在最低值。当T1与T2进料位置分别在第11板与第5板时,R1>0.998,R2>0.996已达到分离要求,但T2热负荷较高;当T1与T2进料位置下移至第15板与第17板时,R1和R2增加幅度很小,但热负荷都略有增加趋势,因此,在保证产品分离要求的前提下,综合考虑能耗与操作弹性,T1与T2适宜进料位置分别取第11-15板与第12-16板作为进一步优化的条件。

2.1.3 回流比

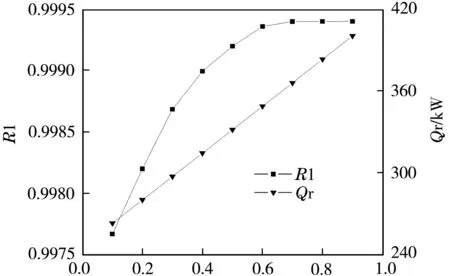

在T1和T2均取适宜理论塔板数和进料位置,考察T1、T2回流比分别在0.1与0.6以上变化时,对分离效果和能耗的影响,结果见图5。

由图5可见,随着回流比增大,两塔分离效果越好,热负荷都呈现增加趋势。当T1与T2回流比分别在0.2与0.9时,R1>0.998,R2>0.996已达到分离要求;继续增加回流比,R1和R2均有较大幅度的提高,但两塔热负荷增大幅度也很大,因此,在保证产品分离要求的前提下,综合考虑设备投资、能耗及操作弹性,T1与T2适宜回流比分别取0.2~0.6与0.9~1.3作为进一步优化的条件。

2.2 响应面法优化

2.2.1 回归模型分析与预测

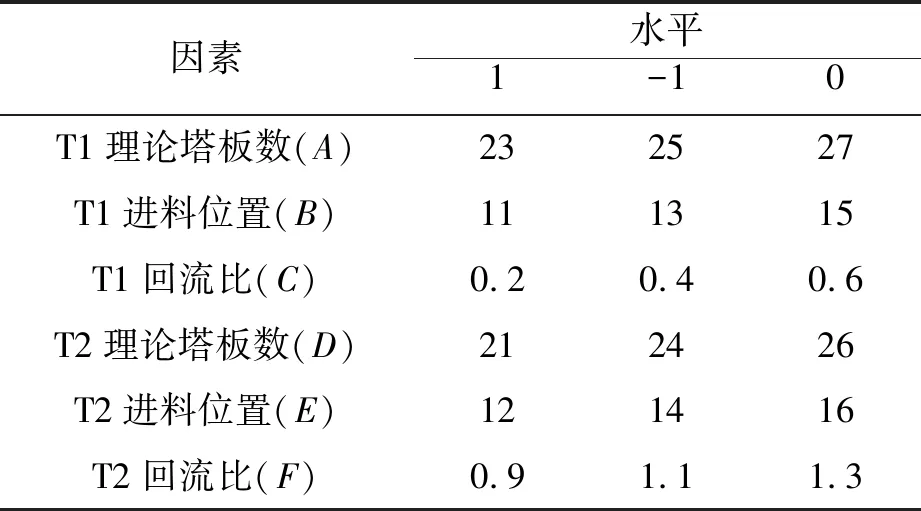

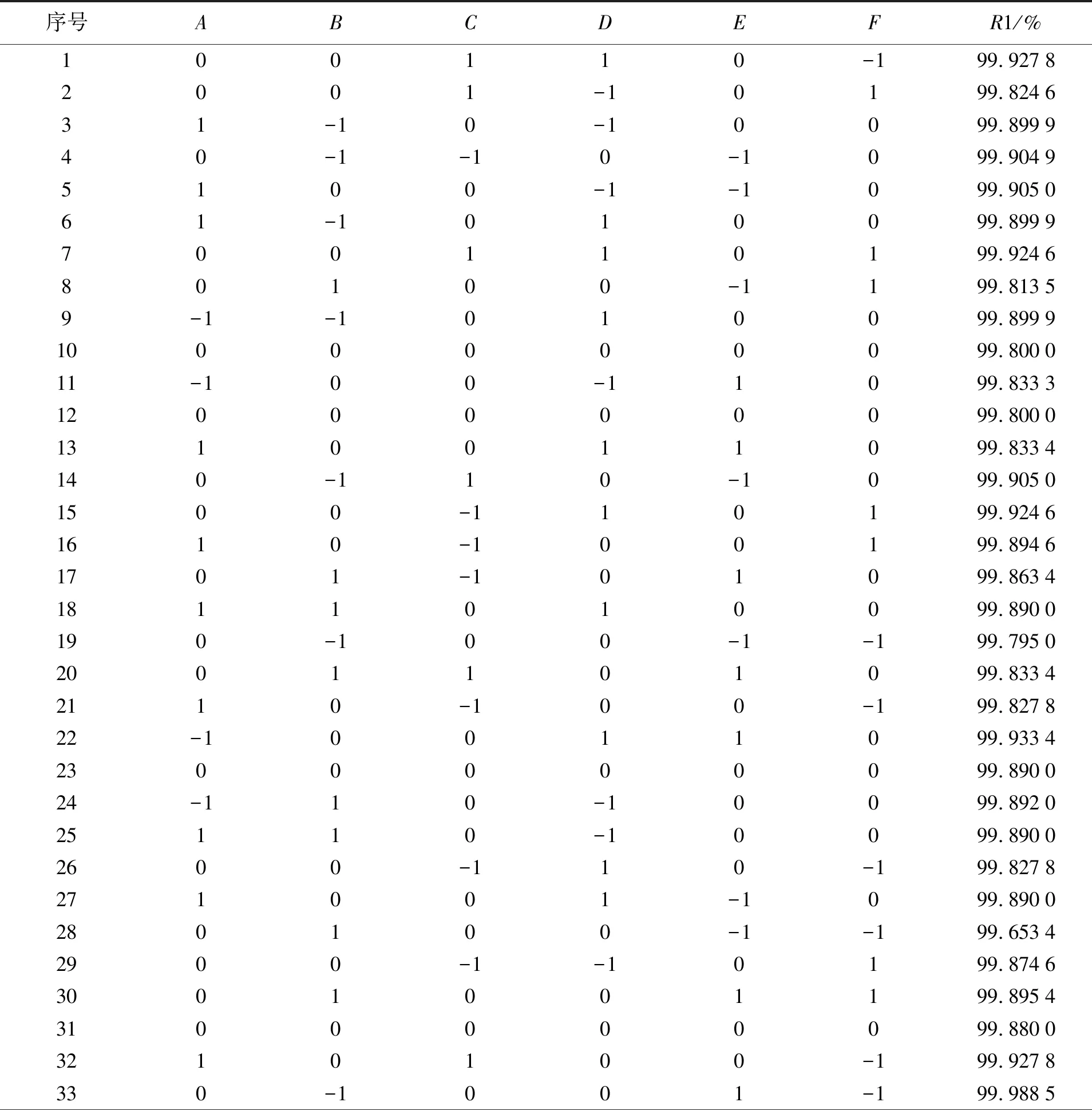

根据单因素优化结果,对严格控制回收产品正丙醇质量指标进行响应面法的进一步优化,因此,选择以正丙醇质量分数(R1)为响应值,以两塔回流比、理论塔板数及进料位置为自变量,根据Box-Behnken设计原理设计6因素3水平优化方案,共有54个试验点,其中49个为析因点,5个为零点,各因素水平设计值,见表2,响应面优化方案及响应值,见表3。

表2 响应面因素与水平设计值

表3 响应面优化方案与响应值

经统计分析得出以R1为响应值的二阶回归模型:

R1=98.153 36+0.014 07A-3.190 59×10-3B+0.506 06C+5.439 81×10-3D+0.189 43E+0.675 78F+1.125 00×10-3BC-0.015 33BE+0.018 43BF-1.812 50×10-3CE+4.166 67×10-6DE-0.027 68EF-2.930 56×10-4A2+2.549 38×10-4B2-0.502 64C2-1.302 47×10-4D2-7.120 14×10-3E2-0.195 57F2

由模型各项系数绝对值大小可以判断各因素对响应值的影响顺序为F>C>E>A>D>B,因素间的交互作用影响较大的依次为EF、BF和BE。复相关系数(R-Squared)为0.973 1,说明此模型的拟合度较好;校正系数(Adj.R-Squared)为0.975 2,预测系数(Pred.R-Squared)为0.954 2,说明响应值的变化有97.52%来源于所考察的变量,二阶回归模型具有很高的可信度和精度,可用于分析和预测正丙醇质量分数与两塔的理论塔板数、进料位置及回流比的关系。

2.2.2 工艺参数预测与验证

对以正丙烷质量分数为响应值的二阶回归模型的相关参数及模型中各因素的影响性进行分析,并采用Design Expert V8.0.6软件对模型求解,得到响应值最大时各因素的最优值,即T1理论塔板数25.65、进料位置13.64、回流比0.319;T2理论塔板数23.22、进料位置15.14、回流比0.911,此时响应值R1预测值为99.857 9%。考虑工艺参数的实际物理意义,将其修正为T1理论塔板数26块、进料位置第14块、回流比0.32;T2理论塔板数23块、进料位置第15块、回流比0.9,在此工艺条件下,响应值R1即正丙醇质量分数的试验值为99.9365%,与模型预测值的绝对偏差为6.86%,进一步证明了采用响应面设计优化得到的参数是有效且可行的。

3 结 论

(1)运用PRO/Ⅱ过程模拟软件,选用UNIQUAC热力学模型,对不同压力下正丙醇-环己烷共沸点进行分析,建立常压-高压双塔变压精馏工艺,实现从工业废液中有效回收正丙醇的目的。

(2)以回收正丙醇的质量分数为控制指标,以热负荷最低为目标函数,采用单因素法分析优化全流程主要工艺参数,并获得适宜工艺参数。

(3)在单因素优化参数基础上,采用响应面法进一步全局优化,得到正丙醇质量分数与主要工艺参数的二阶回归模型,在模型预测最优工艺参数下,试验验证正丙醇质量分数与模型预测值绝对偏差为6.86%,证明回归模型的可靠性与方法的正确性。