水性聚氨酯/纳米纤维素/氢氧化镁或纳米铜粒子复合材料制备及阻燃、耐磨性能研究

2023-11-03黄燕萍程良松蔡绍祥

黄燕萍 程良松 蔡绍祥,2*

(1.南通理工学院传媒与设计学院,江苏 南通 226007;2.常熟理工学院纺织服装与设计学院,江苏 常熟 215500;3.南京林业大学材料科学与工程学院,江苏 南京 210042)

对木材表面进行涂饰处理是最为简单有效的木材保护方式之一。目前,大多数商用木材涂料都会对人体健康和环境造成威胁。其中,水性聚氨酯涂料因其绿色环保,不使用溶剂的特点受到消费者的青睐。然而,水性聚氨酯涂料自身的耐热性、耐候性、阻燃性较差,通过需要进行改性处理,从而提高其使用性能。近年来,随着纳米材料的普及和纳米涂层工艺的进步[1],纳米技术在涂料中的应用显著增加。例如,纳米材料可掺入水性、有机或聚合物介质的涂料中,使用该纳米复合涂层可以改善木材的使用性能,并延长其使用寿命。此外,还可以对木材进行纳米颗粒的浸渍处理。纳米颗粒在合适的介质中可获得良好的分散性,由于其尺寸小于100 nm,是一种介于固体和分子之间的亚稳中间态物质,因而具有特有的表面效应、体积效应、宏观量子隧道效应等特性[2-3]。这些特征使其具有一系列优异的性能,如可以保护或增强基材。另一方面,纳米颗粒的高比表面积和强界面相互作用,使其能显著提高纳米复合材料的化学、热和物理性能[4]。

采用无机纳米材料对水性聚氨酯(WPU)进行改性,可提高在吸波、导电、耐热、阻燃、耐磨等方面的性能。例如,为了改善WPU的机械性能和耐热稳定性能,可通过溶胶-凝胶法将纳米SiO2引入到WPU中,形成以SiO2为核,以聚氨酯为壳的核-壳型结构的复合材料。结果显示:该方法能够显著提高WPU的热稳定性、拉伸强度、耐水性和硬度,但会降低其断裂伸长率[5]。基于此,为进一步改善木质板材的阻燃性能和耐磨性能,本研究在纳米纤维素中分别引入氢氧化镁颗粒和铜纳米粒子,制备WPU/纳米纤维素/氢氧化镁和WPU/纳米纤维素/纳米铜粒子复合材料,并将其应用于木质板材表面,考察其对板材硬度、附着力、阻燃性能和耐磨性能的影响。

1 材料与方法

1.1 试验材料

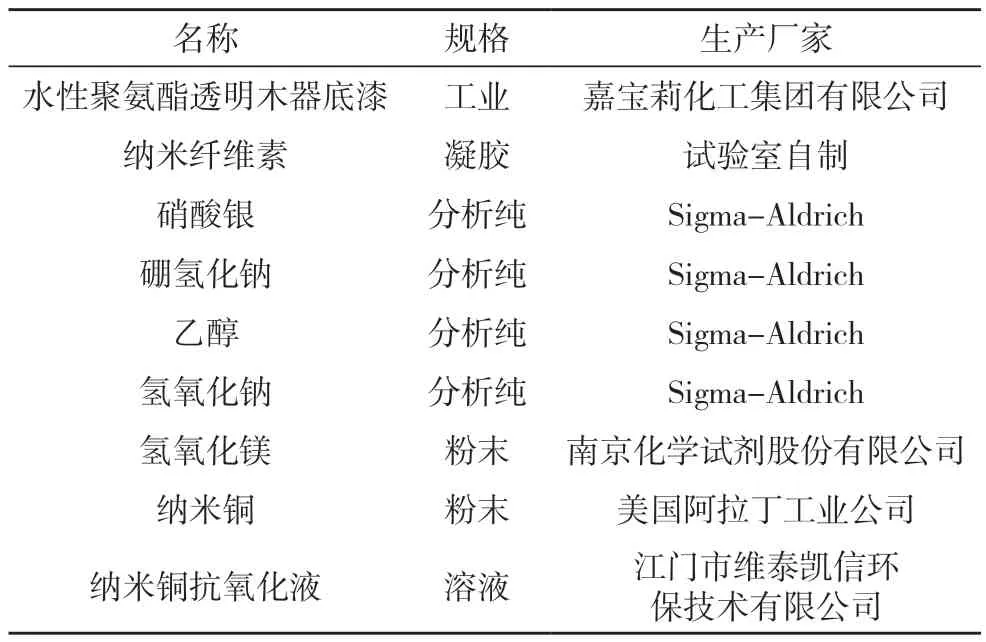

山毛榉(Fagus sylvatica)锯末500 克,落叶松(Larix sibirica Ledeb),句容市木材加工厂。其他试验材料信息如表1 所示。

表1 试验材料与试剂Tab.1 Experimental materials and reagents

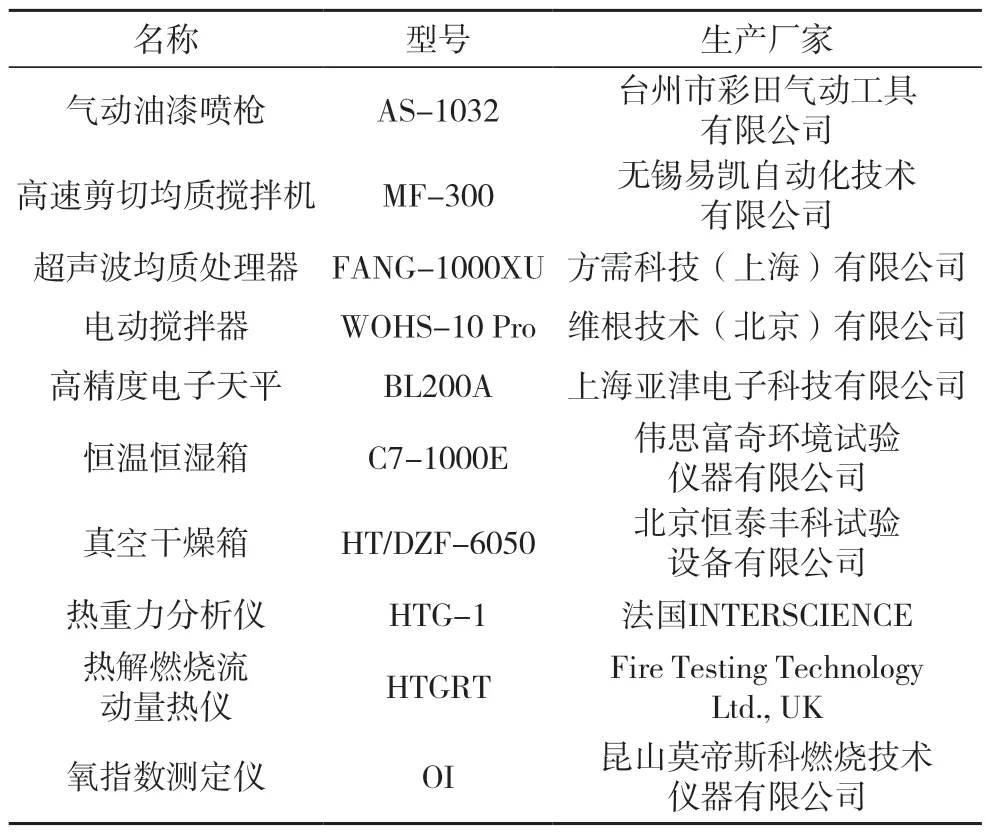

1.2 试验仪器

试验使用的主要仪器与设备具体信息如表2 所示。

表2 试验设备与仪器Tab.2 Experimental materials and reagents

1.3 试样制备

按照GB/T 1727—2021《漆膜一般制备法》,用制备好的阻燃改性漆对板材进行涂饰处理。纳米纤维素的添加量为水性漆固体含量的5 wt%,氢氧化镁和氢氧化镁的添加量与纳米纤维素的添加量百分比设置为20 wt%、30 wt%、40 wt%、50 wt%、60 wt%。将落叶松制成规格为1 000.0 mm × 100.0 mm × 4.0 mm(长×径×弦)的试件,并对表面进行砂光。取一定质量的聚氨酯水性漆,再加入10.0 wt%的蒸馏水搅拌均匀。取13.5 g铜抗氧化液加入31.5 g无水乙醇中,制成保护液,再迅速加入5 g纳米铜粉,制得含铜保护液。纳米纤维素添加量为水性漆固体含量的2 wt%,依次添加纳米铜粒子,纳米铜粒子含量同纳米纤维素含量的百分比依次为20 wt%、30 wt%、40 wt%、50 wt%、60 wt%,以制备耐磨改性漆和耐磨板材。

1.4 性能测试与表征

1.4.1 热重测试

使用热重分析仪检测材料的热稳定性。称取适量样品(10±1) mg置于氧化铝陶瓷坩埚中,在氮气气氛(100 mL/min)下,从30 ℃加热至900 ℃,升温速率为10 ℃/min。测定试样在750 ℃下的残余重量、最大失重率(RTmax)和最大降解温度Tmax(即质量损失率峰值温度)。

1.4.2 热解燃烧流量量热法

采用热解燃烧流动量热仪考察微量级(2~4 mg)样品的燃烧行为。将样品在氮气流(100 mL/min)下,从90 ℃加热至到750 ℃,升温速率为1 ℃/s。在此过程中,测定各样品的释放热量峰值(pHRR)、释放热量峰值温度(TpHRR)、总释放热量(THR)、燃烧热(Δh)和最终残留率。每个样品测试2 次。

1.4.3 板材氧指数试验

将喷涂好水性漆的试件加工成80.0 mm×10.0 mm×4.0 mm(长×宽×高)的试件,按照GB/T 2406—1993《塑料燃烧性能试验方法》,用氧指数测定仪测定样品的氧指数(LOI),用vol%表示。每个样品测试2 次。

1.4.4 板材耐磨性能测试

将试件制成100.0 mm×100.0 mm×10.0 mm (长×宽×高),根据GB/T 4893.8—2013《家具表面漆膜理化性能试验 第8 部分:耐磨性测定法》,使用磨耗仪对试件表面进行耐磨性能测试。磨耗仪圈数为100 r,计算磨耗前后试件的质量差。每个样品测试3 次。

2 结果与分析

2.1 材料阻燃改性分析

2.1.1 分散性分析

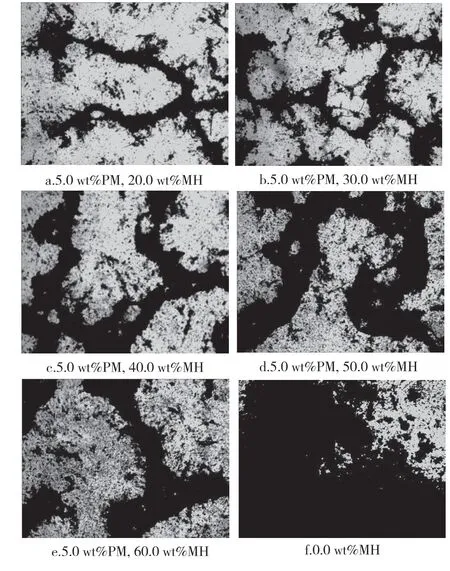

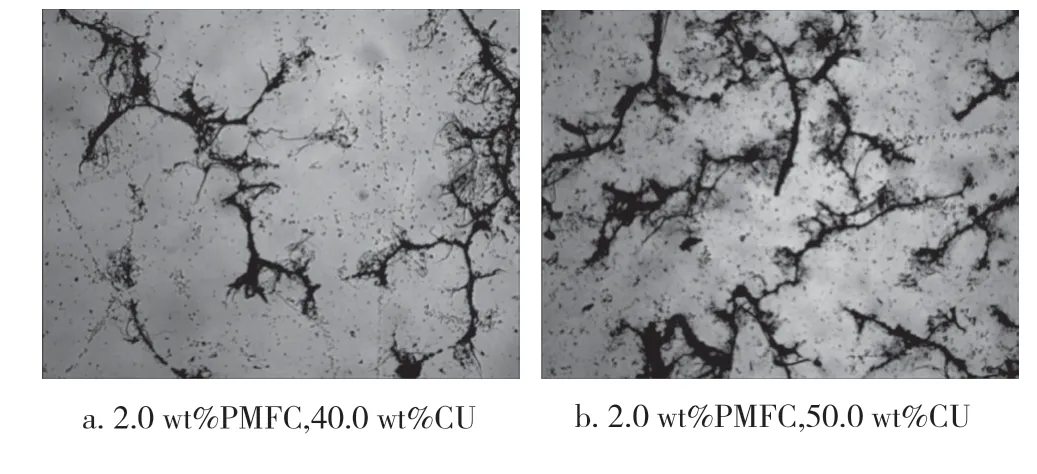

图1 为添加磷酸化纳米纤维素(PMFC)和氢氧化镁(MH)改性漆膜的微观照片,放大倍数为600 倍。

图1 氢氧化镁在水性漆中的分散性Fig.1 Dispersion of magnesium hydroxide in WPU

由图可知,在纳米纤维素存在的情况下(图1a~e),氢氧化镁在改性漆中的分散性较高(图中白色为WPU,黑色为氢氧化镁)。然而,在不添加纳米纤维素时(图1f),氢氧化镁则出现了严重的团聚现象。这可能与氢氧化镁表面高度极化有关,有自行积聚的倾向。氢氧化镁晶体的表面带有正电荷,具有亲水性,但亲油性较差且与多数有机聚合物相容性较差,加之氢氧化镁粉末比表面积非常大,粉末粒子间容易聚集,所以在加入到聚氨酯水性漆中之后便出现了严重的聚集现象[6]。添加纳米纤维素以后,氢氧化镁可与纳米纤维素表面的亲水羟基发生相互作用,使其能够更好地分散在改性漆中[7-8]。因此,使用改性后的水性漆喷涂板材后,板材表面相对平整光滑。

2.1.2 热稳定性能分析

前期研究表明,磷酸化纳米纤维素(PMFC)的加入不会改变涂料的颜色,同时还能赋予其良好的热稳定性和阻燃性能[9-10]。

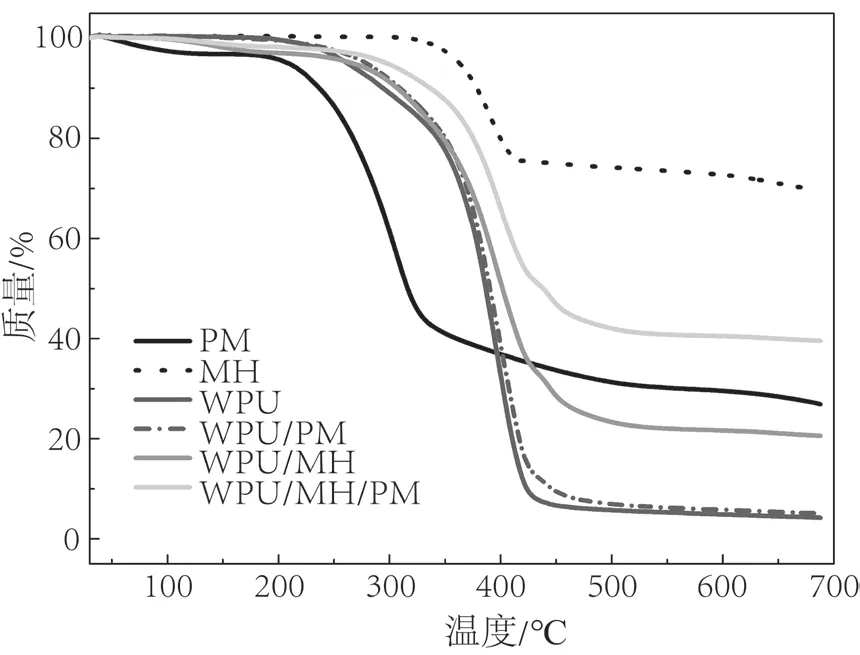

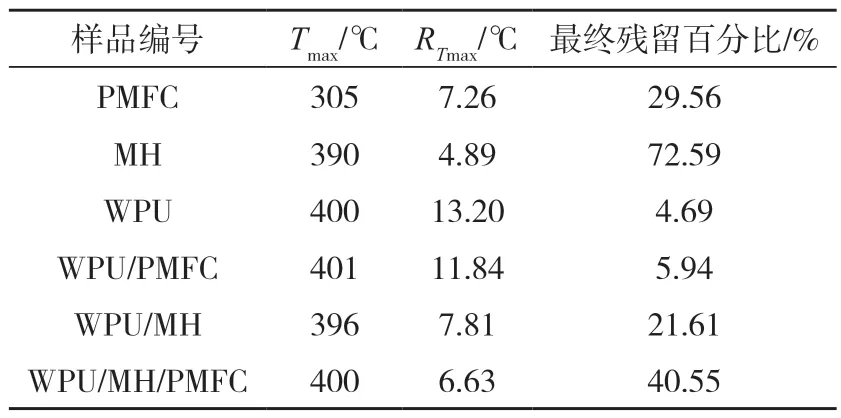

WPU、PMFC、MH、WPU/PMFC、WPU/MH和WPU/PMFC/MH的TG和DTG曲线和相关参数如图2 和表3 所示。由数据可知,在WPU中添加PMFC后会导致TG曲线发生轻微变化,700 ℃时残留物百分比从4.69%增加到5.94%,这与Echart等[11]的工作一致。WPU/MH的残留百分比较高,为21.61%。对于WPU/MH/PMFC而言,其显示出更高的Tmax、更低的RTmax(6.63 %/min)及更高的残留量(40.55%)。虽然Tmax与WPU相同,但RTmax下降了49.8%,残留率则为WPU的8.65 倍,说明通过加入MH和PMFC后,WPU的热稳定性能得到很大改善。

图2 WPU、PM、MH、WPU/PM、WPU/MH和WPU/PM/MH的TG/DTG曲线图Fig.2 TG/DTG curve of WPU, PM, MH, WPU/PM,WPU/MH and WPU/MH/PM

表3 热重分析主要数据Tab.3 The main information extracted from TG/DTG test

热稳定性的增加可能与PMFC和MH的协同效应有关。首先,MH具有较大的热容,热分解释放出大量水蒸气,吸收了大量热量,从而降低了材料表面的温度,减缓其降解速度[12-13]。同时,产生的水蒸气也可以降低燃烧表面空气中的氧气浓度,具有气体稀释作用[14-16]。此外,MH分解产生的MgO覆盖在聚合物表面,其本身则是一种很好的耐火材料,可以阻止热传导和辐射,并隔绝氧气,从而提高了聚合物的阻燃性能。此外,MgO还可以促进聚合物材料的炭化,并在燃烧过程中快速形成炭化层,从而可以既阻止热量和氧气进入聚合物,也可以阻止聚合物热分解产生的易燃气体进入气相[20]。其次,PMFC的加入提高了MH与WPU的相容性,使PMFC/MH具有更好的阻燃效果。这两种添加剂的协同效应可以解释为:1)由于纳米纤维素的加入,MH可以在WPU中更加均匀地分散;2)MH对WPU的炭化反应具有催化作用[9]。

2.1.3 阻燃性能分析

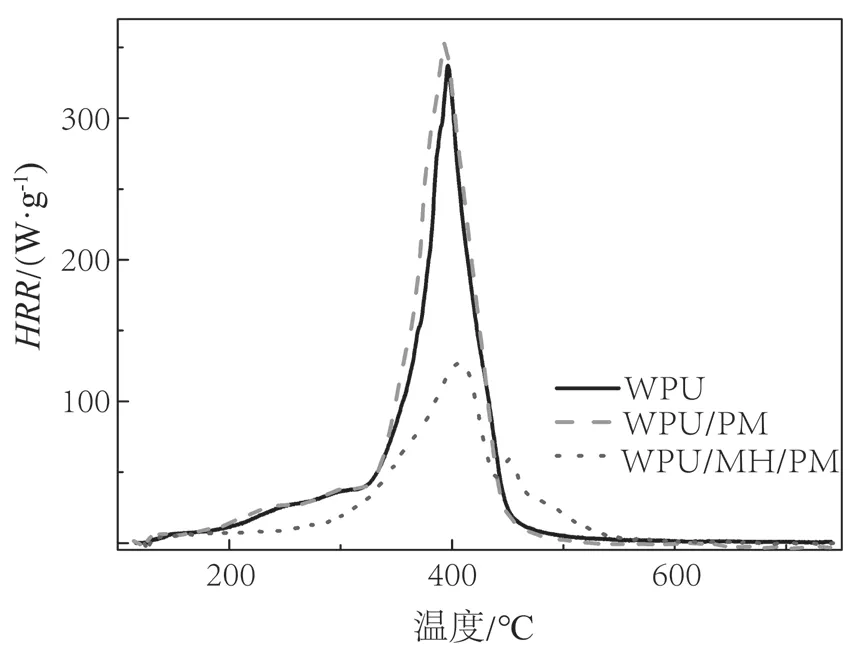

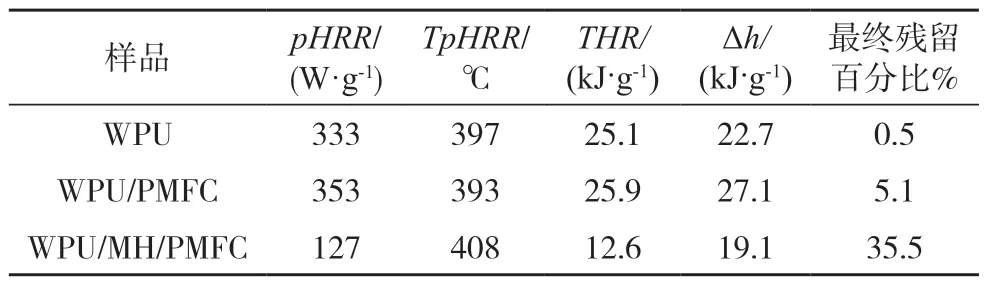

为了研究WPU/MH/PMFC的阻燃性能,对WPU、WPU/PMFC和WPU/MH/PMFC进行了PCFC试验,结果如图3和表4所示。

图3 WPU、WPU/PMFC和WPU/MH/PMFC复合物的HRR曲线Fig.3 HRR curve of WPU, WPU/PBMF and WPU/MH/PB composites

表4 PCFC分析主要数据Tab.4 The main information extracted from PCFC test

热重分析证实,添加PMFC不会显著改变WPU的热稳定性。而在PCFC试验中可以观察到,PMFC的加入可以增加残留率、pHRR、THR和Δh,但却不会增加TpHRR。添加PMFC和MH后,材料的pHRR从333 W/g大幅下降至127 W/g,THR从25.1 kJ/g降至12.6 kJ/g,而TpHRR则从397 ℃上升至408 ℃。结合热重分析可以推测,添加了PMFC和MH可显著提高WPU的热稳定性和阻燃性能。

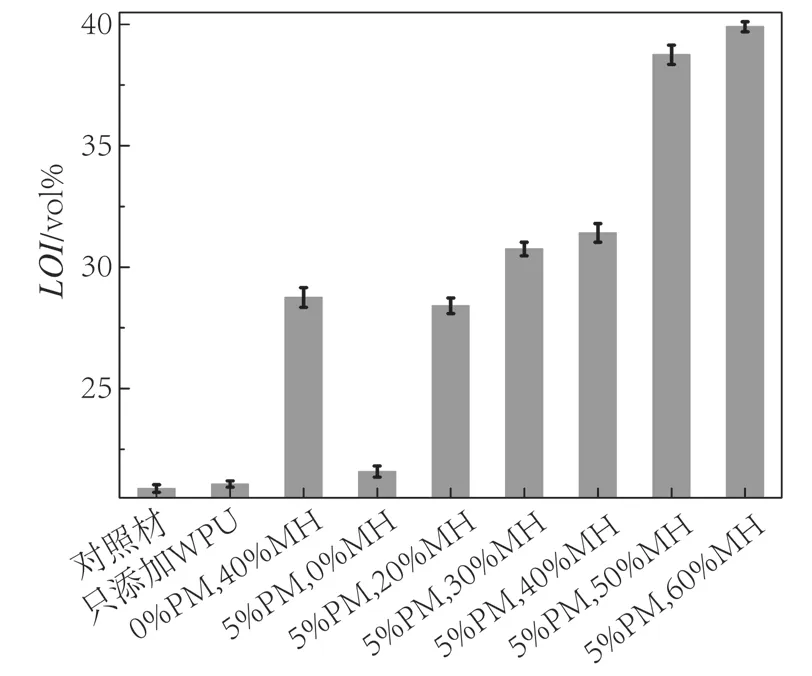

2.2 板材氧指数分析

涂饰板材的氧指数试验结果如图4所示。从图中可知,对照组(未进行涂料涂饰的实木板材)的氧指数为20.88 vol%,根据GB 8624—2012《建筑材料及制品燃烧性能分级》,此材料燃烧性能等级为B3级,属易燃材料。添加纳米纤维素后,随着氢氧化镁添加量的增大,板材的氧指数值也随之增大。当氢氧化镁的添加量为20 %、30 %和40 %时,材料的燃烧性能等级可达到B2级,属可燃材料。当氢氧化镁添加量达到50.0 wt%和60.0 wt%时,板材氧指数值大于32.0 vol%,此时材料燃烧性能等级为B1级,属难燃材料。

图4 板材氧指数试验结果Fig.4 The experiment result of LOI

作为对比,当氢氧化镁添加量同为40.0 wt%,且不添加纳米纤维素时,涂饰板材的氧指数为28.75 vol%,低于含有纳米纤维素的试件。这是因为纳米纤维素虽然没有阻燃的功能,但其存在可以提高氢氧化镁的分散性,使其能够均匀地分散在漆膜中。而在不添加纳米纤维素的漆膜中,氢氧化镁出现了团聚现象,导致板材表面的漆膜凹凸不平,不仅影响美观,也会影响板材的阻燃效果。此外,在试验过程中,没有添加纳米纤维素的试件时常发生火焰爆破现象。这是因为团聚的氢氧化镁在受热分解时,其内部产生的水蒸气无法迅速排出,从而形成正压,导致氢氧化镁结块炸裂,进而出现火焰爆破现象。

2.3 板材耐磨性能分析

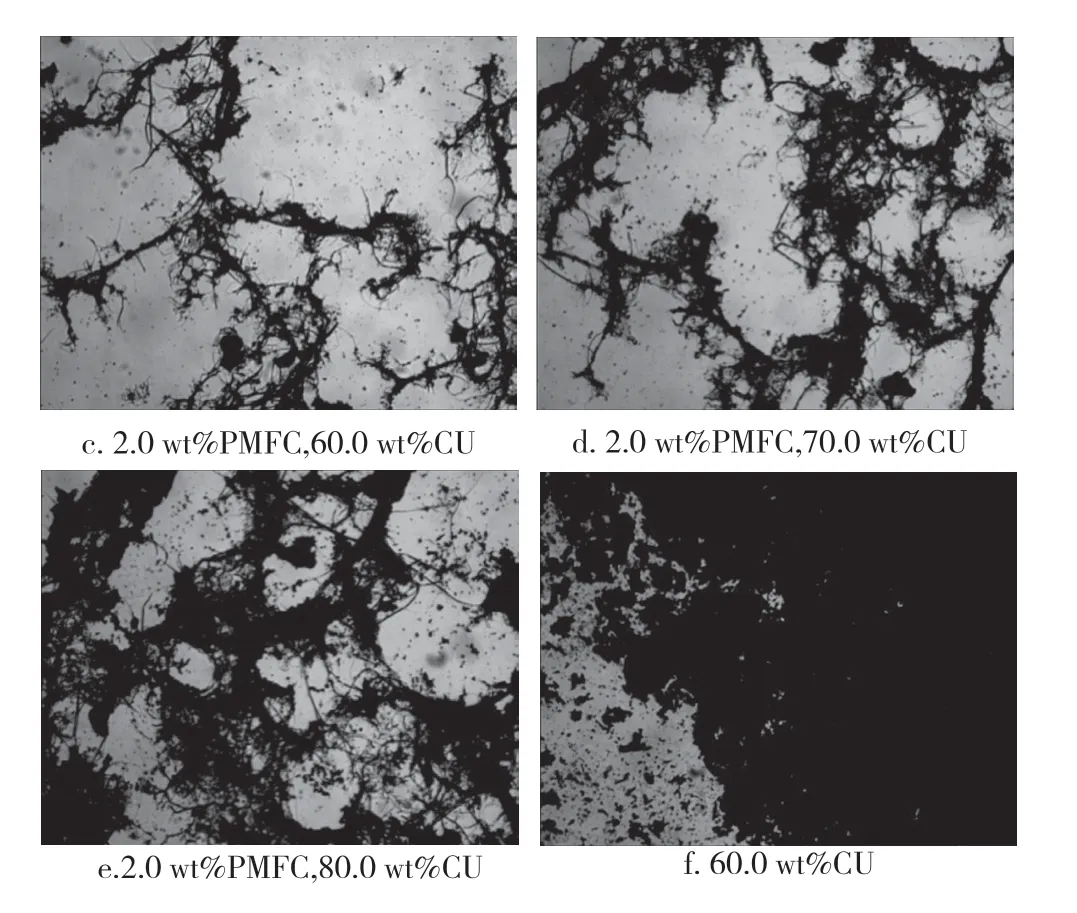

2.3.1 耐磨改性漆应用及分散性

从以上分析可知,在分别加入了银纳米粒子和氢氧化镁颗粒后,改性漆的漆膜硬度有一定改善,但是还不足以达到耐磨的效果。因此继续加入纳米铜粒子(CU)进行改性。耐磨改性漆的分散性如图5 所示,图中黑色部分为铜粒子颗粒。可以看出,随着纳米铜粉添加量的提高,黑色部分逐渐增多,但由于纳米纤维素的吸附作用,其可以在水性漆中均匀分散。而随着纳米铜粉添加量的继续增大,其不断聚集在纳米纤维素上,形成了微米级的铜粒子(图5d和e),并且逐渐形成了以纳米纤维素为骨架的铜粒子网膜,可以有效提高漆膜耐磨性。如图5f所示,在不添加纳米纤维素时,纳米铜粒子分散极不均匀,并且出现了严重的沉淀现象。这主要与纳米铜粒子颗粒极高的活性,以及纳米微粒子之间的各种吸附力有关,致使其极易形成团聚体,并最终出现沉淀。沉淀现象对漆膜耐磨性影响很大,在铜粒子大量聚集的地方,漆膜耐磨性表现较好,而在缺少铜粒子的地方,其耐磨性则几乎与未改性的漆膜类似。

图5 纳米铜粒子在水性漆中的分散性Fig.5 Dispersion of copper nanoparticles in WPU

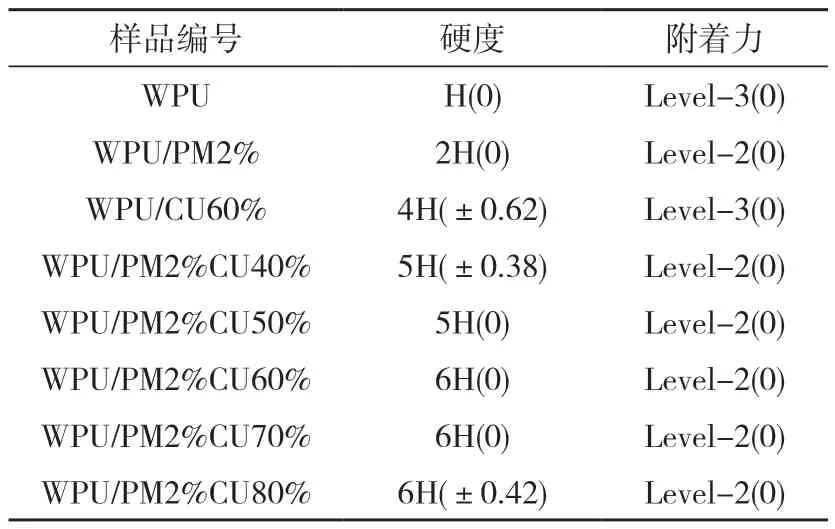

2.3.2 耐磨改性漆硬度与附着力

由表5 可知,随着纳米铜粒子含量的增加,复合材料的硬度随之增高,WPU的硬度也从H上升到6H。当添加了纳米纤维素以后,WPU的附着力从三级上升到二级,与前面的分析结果相同。可见,漆膜附着力似乎只和纳米纤维素的含量相关,与铜元素的含量关系不大。

表5 耐磨改性漆漆膜硬度与附着力测试结果Tab.5 Test results of film hardness and adhesion of wear resistant modified coating

2.3.3 耐磨性能分析

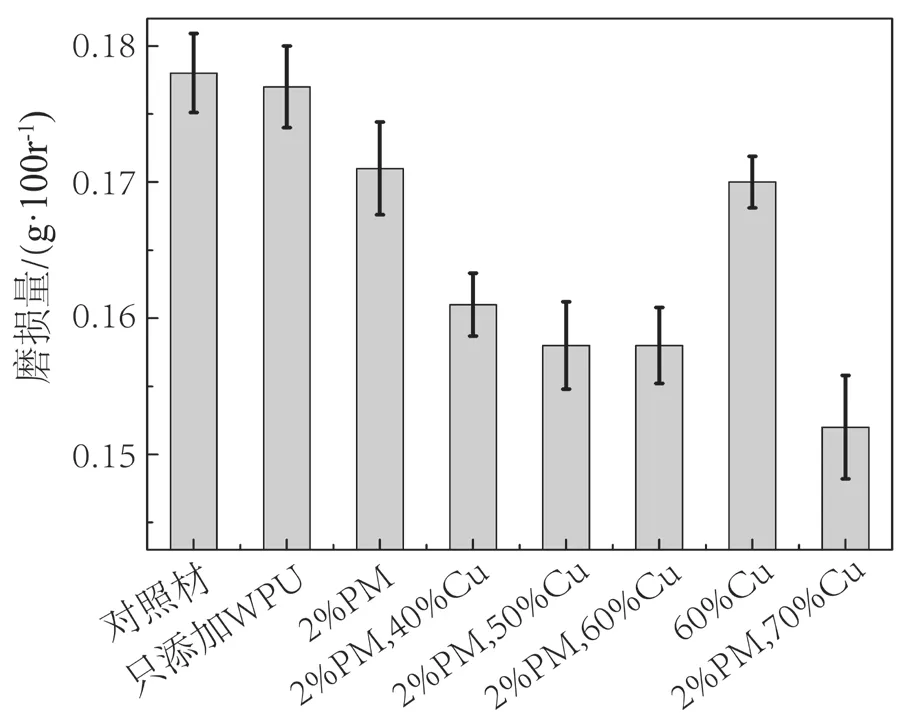

板材的耐磨性能测试结果如图6 所示。从图中可以看出,对照组试件(未进行WPU涂饰的实木板材)的磨损量最大的为0.18 g,略高于WPU涂饰及WPU/纳米纤维素复合涂料的试件。对于添加纳米纤维素的复合涂料而言,其板材磨损量随着纳米铜含量的增加而减小。当铜纳米粒子的添加量达到80%时,试件的磨损量为0.15 g,相比对照组下降了15.7%。这是因为,一方面随着纳米铜添加量的增大,越来越多的纳米铜附着在纳米纤维素上,体积不断变大,形成直径在数百甚至数千纳米的铜粒子,这些铜粒子紧密排列在一起,形成了以纳米纤维素为骨架的纳米铜网膜。板材表面受到摩擦时,这些网膜中的铜粒子会产生滚动,将滑动摩擦变为滚动摩擦[17-19],并且铜粒子之间也会产生滑移,这都提高了漆膜和板材的耐磨性能。另一方面,在摩擦表面上,纳米铜颗粒可以充当类似“轴承”的作用[20-21],随着载荷加大,摩擦表面局部温度高,在表面形成一层纳米铜薄膜,具有较高的韧性和强度。纳米铜粒子因其粒径小、熔点低、延展性好,在摩擦接触区域内的高温、高压作用下,与基质发生扩散、融合,形成共晶微球,将纳米膜与基质紧密地粘结在一起,既防止了涂层脱落,也防止了严重的磨粒磨损[22-25]。此外,这种纳米膜还能填补表面的凹陷和微小裂缝,以修补磨损的表面。由于铜是面心立方体结构,其滑动表面较多,且临界剪切应力较低。因此,在摩擦剪切作用下,该沉积物会产生一种减摩、抗磨蚀的薄膜,因而减小了摩擦磨损。

图6 涂饰不同的纳米铜含量的WPU复合材料的板材耐磨试验结果Fig.6 Experimental results of wear resistance of WPU composites with different nano copper content

当纳米铜添加量为60.0 wt%,且不添加纳米纤维素时,涂饰板材磨损量平均值为0.17 g,高于同比例下含有纳米纤维素的试件。这是因为,当不含纳米纤维素时,板材表面的铜粒子过于集中,对板材表面起不到连续的保护作用。

3 结论

本研究通过向水性聚氨酯涂料中添加磷酸化的纳米纤维素、氢氧化镁颗粒和铜纳米粒子,使其具备相应的阻燃和耐磨功能,并将其应用于木质板材上,主要得出以下结论:

1)PMFC和MH的添加可显著提高WPU的热稳定性和阻燃性能。在WPU/PMFC/MH的复合涂料中,当氢氧化镁的添加量为50%和60%时,材料的燃烧性能等级为B1级,达到难燃材料要求。

2)WPU/PMFC/纳米铜粒子复合涂料可以改善板材的耐磨性能,且随着纳米铜粒子含量的增加,板材的耐磨性提高。当纳米铜粒子添加比例为80.0 %时,板材的磨损量最小,比对照组下降15.7%。

3)添加纳米纤维素可有效改善纳米铜粒子的分散性,从而为涂饰板材表面构成一层连续的保护层,使其耐磨性能显著增强。