基于等效结构应力法对含错边构件的疲劳性能分析

2023-11-02蔡静雯陈秉智张旭

蔡静雯,陈秉智,张旭

基于等效结构应力法对含错边构件的疲劳性能分析

蔡静雯,陈秉智,张旭

(大连交通大学 土木工程学院,辽宁 大连 116028)

错边缺陷是焊接构件中最常见的缺陷,不同的参数条件会对其产生不同的影响。本研究在焊接构件焊根位置处进行打磨和未打磨处理,对不同错边高度的焊接构件施加不同大小的载荷,以此作为变量探究错边缺陷构件的疲劳性能。基于等效结构应力法,提取焊缝两侧关键节点的等效结构应力,计算应力集中系数和疲劳寿命。仿真结果表明:拉伸载荷相同时,焊缝错边量越大,应力集中系数对构件疲劳性能的影响越明显;拉伸载荷不同时,焊缝错边量越大,疲劳寿命的变化趋势越平缓。同时将不同错边高度的焊缝代入实际工程结构中进行验证,其结果与仿真结果相似。综合上述结论,在实际焊接过程中,需要控制焊接构件的错边高度在合理范围之内,并减少焊根对构件疲劳性能的影响。

错边缺陷;焊根;等效结构应力;应力集中系数;疲劳寿命

随着现代科技不断发展,焊接结构因具有轻量化、低成本等优点,被广泛用于轨道交通、航空航天等领域,尤其在动车结构中更是应用普遍[1]。动车结构的所有转向架在制作与拼装过程中,都采用了焊接工艺。焊接过程受场地条件和工艺要求影响,难免存在一定的工艺缺陷,导致对接焊缝容易出现错边。错边问题是焊接工艺中常见的工件现象,是两个相互平行的工件表面在进行对齐施工中不符合规范条件而导致的问题,如钢材的错边以及线材的错边等。错边会造成焊缝周围的应力聚集现象,引起并促进疲劳裂纹的形成与扩展,进而降低焊接件的疲劳强度和疲劳寿命[2]。

国内外科研工作者已经从各种焊缝错边的产生原因,以及其对动力学的影响等方面展开了深入研究。指出形成焊缝错边现象的原因较多且较复杂,受到焊接构件装配方式、焊接条件、工作人员素质、装配设备类型等多方面的影响。在焊接过程中,母材的组对和定位会不可避免地产生位置偏移,导致了错边的形成[3]。根据当前的技术水平,如果在焊接过程中要求高标准的装配连接质量与精度,必将增加企业预算成本、产生不必要的浪费。综合经济性与安全性因素考虑,在未来很长一段时间内企业无法完全避免焊接错边问题,因此国内外许多现行标准中,对焊缝的错边量给出了一定的允许误差范围,但在允许误差范围内错边缺陷对构件疲劳稳定性的实际作用与影响,有待进一步深入研究[4]。在部分构件上,错边量已经超过了极限,一旦采取返工修补或整体更换的方式,将面临耗尽工程材料、工期不允许等风险。因此,通过研究错边量对焊接件疲劳性能指标的干扰效果,判断焊缝加工后的疲劳表现并研究更完善有效的错边处理工艺,对实际工程具有关键性的指导意义。已有资料表明,研究错边对结构力学特性的危害程度,一般使用名义应力法或热点应力法对结构做出测算。名义应力法的缺点是不能显示出错边缺陷对构件工作应力和疲劳寿命的直接影响;热点应力法的缺点则是使用有限元分析工作应力计算后对网格比较敏感,因此不能精确估计构件的应力集中范围。结合以上考察,采用等效结构应力的疲劳评估法,不但具备了较好的网格不敏感性,且其主应力幅-疲劳寿命(-)曲线也是在综合考察了各种焊接接头后给出,足够实用[5]。

1 错边处理及模型建立

1.1 错边处理方法

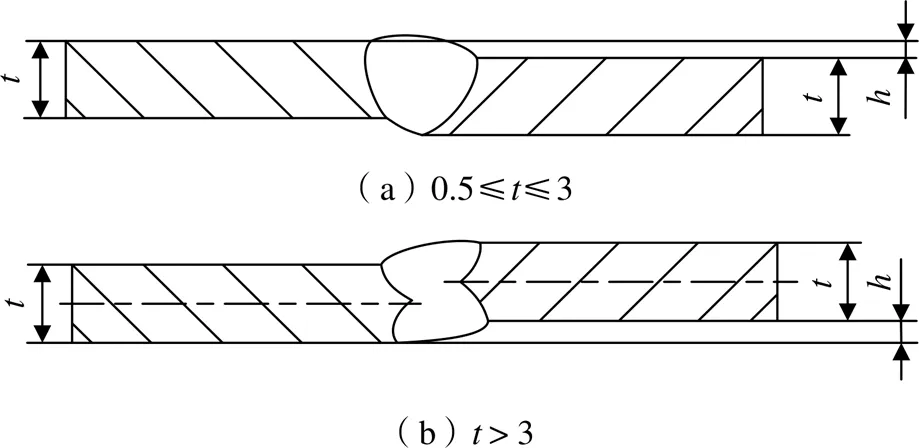

针对工程实际情况,对构件在不同错边高度和不同载荷大小条件下进行分析。根据BS 5817标准,对接焊缝模型的母材厚度与焊缝质量等级的关系如表1、图1所示。构件采用单面焊模型,母材焊趾截面厚度=5 mm,错边量分别为0.5 mm、1.0 mm、1.5 mm,分别对模型焊跟进行打磨和未打磨处理,分为无焊根和有焊根,并着重研究不同错边高度与构件有无焊根对结构疲劳性能的影响。为方便计算,忽略焊接过程中存在的线错位和角错位。

表1 母材厚度与焊缝质量的关系

图1 不同母材厚度示意图

1.2 有限元模型

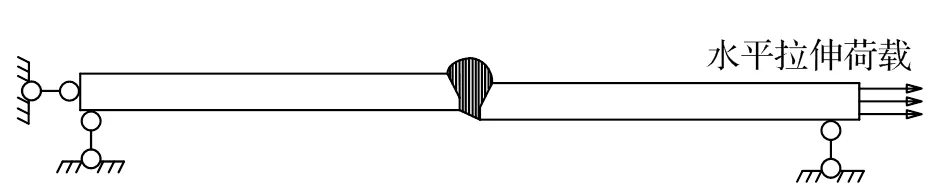

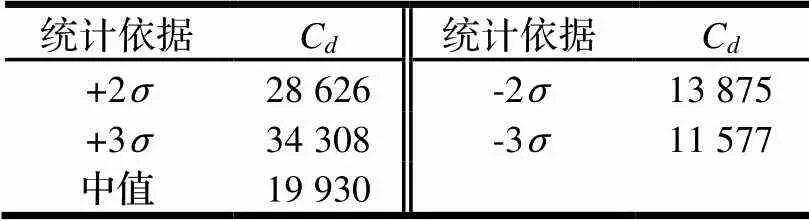

在有限元软件HyperMesh中用实体单位Solid181进行建模。母材、焊缝和熔合区的材料使用Q450的属性,均设置为:泊松比0.257、弹性模量169 GPa、密度7.06e-9 t/mm3。将构件左侧设置为固定端,右侧分别施加80 kN和50 kN的水平拉伸载荷,作用面积315 mm2,如图2所示。对模型进行网格划分,相邻网格间距1 mm,有无焊根模型的细节对比如图3所示。

图2 含错边缺陷的有限元模型加载边界示意图

2 基于等效结构应力的有限元模型

等效结构应力法是在结构应力的基础上建立的,其以ASME为标准,具有良好的网格不敏感性,克服了传统评估方法对网格的依赖,可以更好地体现焊接接头对结构疲劳寿命的影响[8]。该方法中,结构应力是在静力平衡的条件下计算危险截面上的薄膜应力与弯曲应力的和,表达式为:

基于断裂力学推导得到:

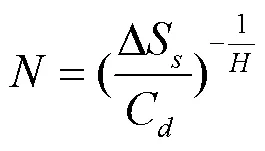

-曲线焊缝疲劳寿命公式为:

表2 主S-N曲线参数表(钢材)

3 基于应力集中系数的焊缝错边分析

大量的实验以及对疲劳损伤事件的理论研究均证实,疲劳源总是出现在结构应力集中处。应力集中会降低结构的疲劳强度,进而影响结构的使用寿命[11]。所以需提取出线力和线距由式(1)计算出关键区域结构残余应力,然后再计算焊趾应力的集中系数为:

应力集中系数仅能说明结构自身性质,与其几何形状有关,不受材料和施加外部载荷的影响,因此在本节计算中仅对80 kN的水平拉伸载荷进行具体分析计算。

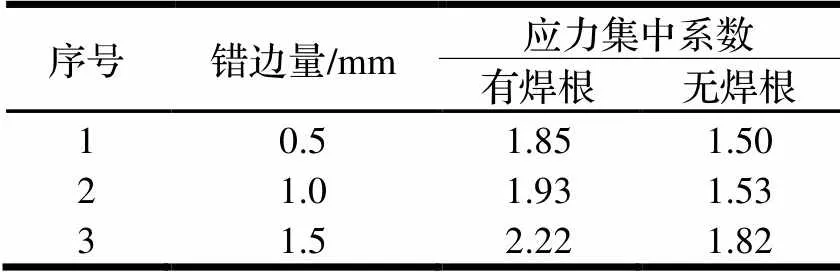

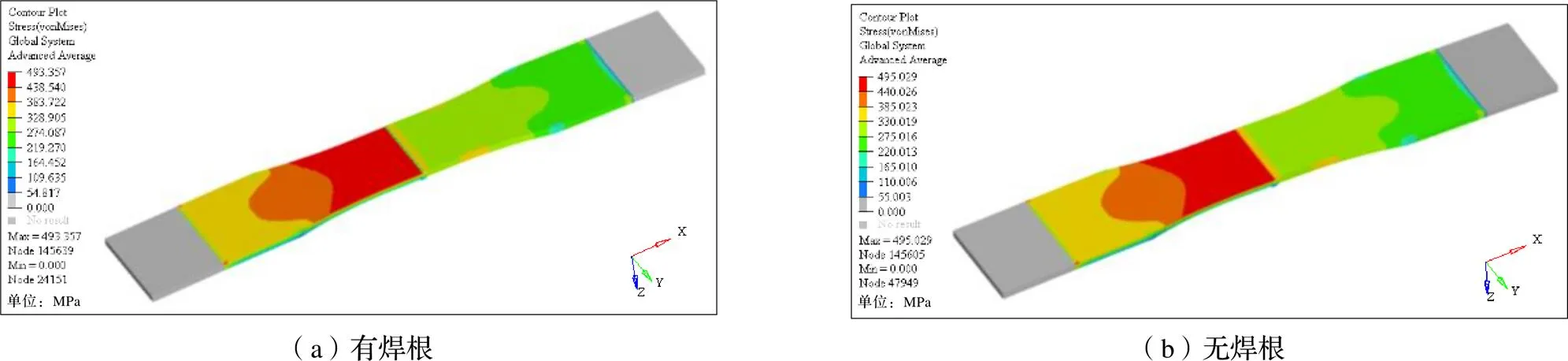

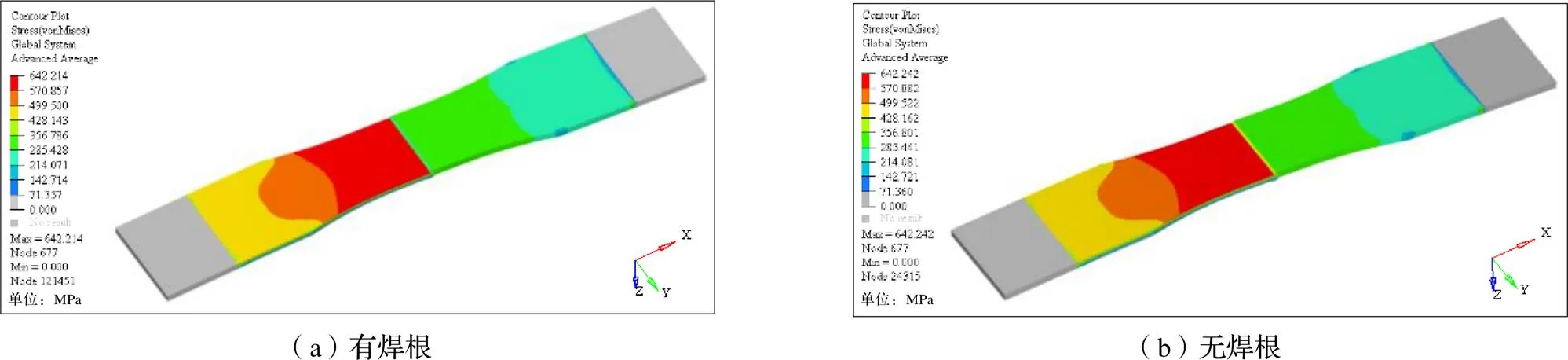

80 kN拉伸载荷作用下,错边量0.5 mm、1.0 mm、1.5 mm有无焊根模型von Mises应力分布如图4~6所示。可以看出,最大应力均集中在焊缝左侧,通过提取焊根侧关键部位的最大结构应力,计算模型的名义应力,代入式(4)得到表3、图7。

对80 kN和50 kN拉伸载荷作用下不同错边量应力集中系数进行分析,得到图6。可以看出,错边量模型中有无焊根对应力集中系数的影响不大,无焊根模型在相同错边量条件下,应力集中系数略小于有焊根模型,且两种模型应力集中系数随错边量的走向大致相同。不同错边量模型的应力集中系数整体呈上升趋势,且错边量为0.5~1.0 mm时的应力集中系数变化幅度小于错边量为1.0~1.5 mm时的。由此可见,随着错边量的增大,应力集中系数的上升趋势愈发明显。因此在焊接过程中要尽量将错边量控制在合理范围内。

表3 三种错边量构件的应力集中系数

图4 错边量0.5 mm构件的von Mises应力分布

图5 错边量1.0 mm构件的von Mises应力分布

图6 错边量1.5 mm构件的von Mises应力分布

图7 不同拉伸载荷作用下不同错边量模型的应力集中系数

4 基于疲劳寿命的焊缝错边分析

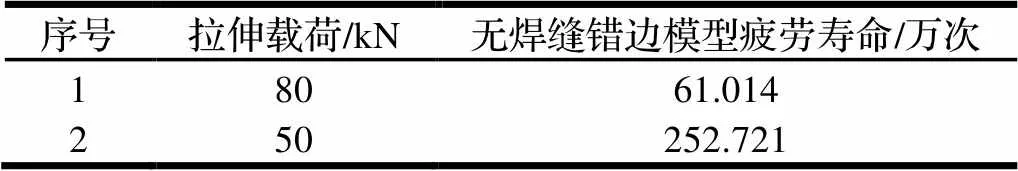

为进一步探究焊缝错边及焊根处理方法对焊缝错边疲劳性能的具体影响[12],采用式(3)对模型受拉伸载荷时的疲劳寿命进行计算。根据表2,选取C=13 875、=0.319进行计算,得到表4。

表4 两种拉伸载荷下无焊缝错边模型疲劳寿命

80 kN和50 kN拉伸载荷作用下,不同错边量的有无焊根模型的疲劳寿命如图8所示。可以看出,两种拉伸载荷作用下,有无焊根模型的焊缝疲劳寿命均随错边量的增大而减小,变化趋势基本相同,错边量在0.5~1.0 mm的疲劳寿命变化幅度均小于错边量在1.0~1.5 mm的。与无焊缝模型的疲劳寿命相比,有无焊根模型的疲劳寿命减小幅度如表5所示。

图8 不同拉伸载荷作用下有无焊根模型的疲劳寿命

表5 有无焊根模型疲劳寿命减小幅度

综上所述,在不同拉伸载荷作用下,有无焊根模型的疲劳寿命趋势大致相同,随着错边量的增加变化幅度逐渐增大。有无焊根模型的疲劳寿命差别较为明显,且构件存在焊根对疲劳寿命的影响较为显著。

5 含焊缝细节的计算模型

以某高速列车转向架构架作为研究对象,选取构架处一条存在错边缺陷的焊缝运用等效结构应力法进行疲劳寿命预测。该焊缝在结构中的受力情况复杂,因此该缺陷会进一步加剧应力集中对结构的影响。采取原结构的1/4进行有限元建模,利用实体单元(Solid181)进行结构的离散,如图9所示。

模型的载荷及约束条件均按规定进行施加,疲劳载荷包括垂向力和横向力,并分别定义对应的垂向和横向工况进行计算,如表6所示。按照表1不同质量等级对焊缝的错边高度进行划分,分别选取各等级允许的最大高度,即3 mm、4 mm、5 mm。

表6 疲劳工况

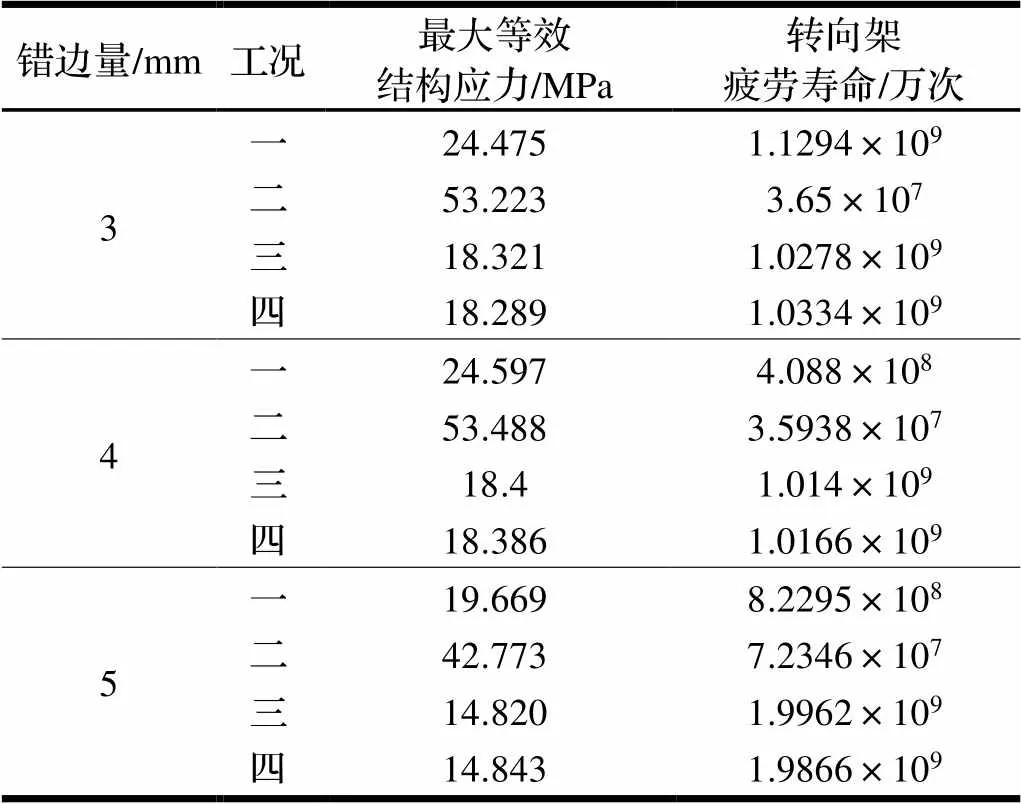

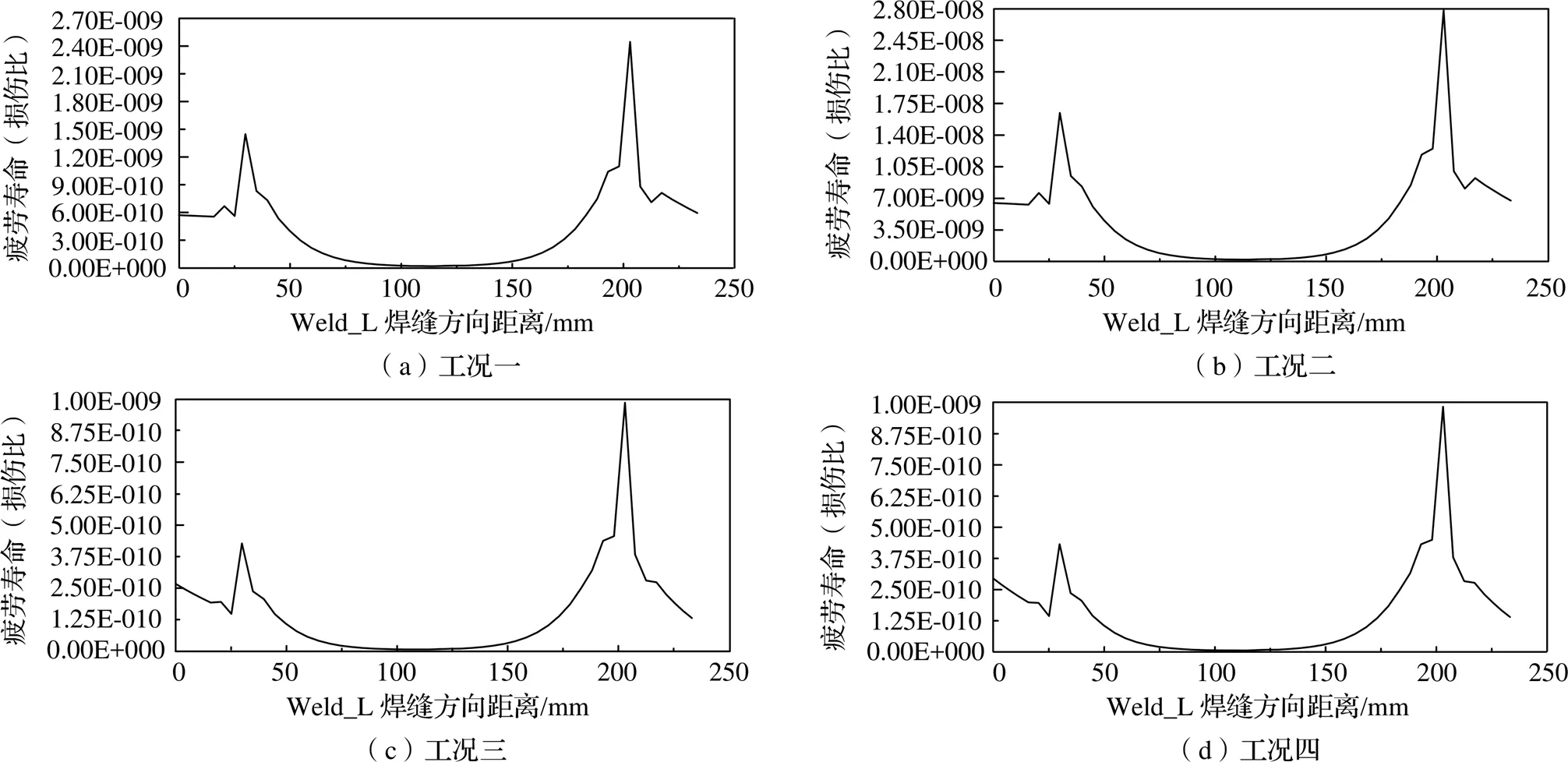

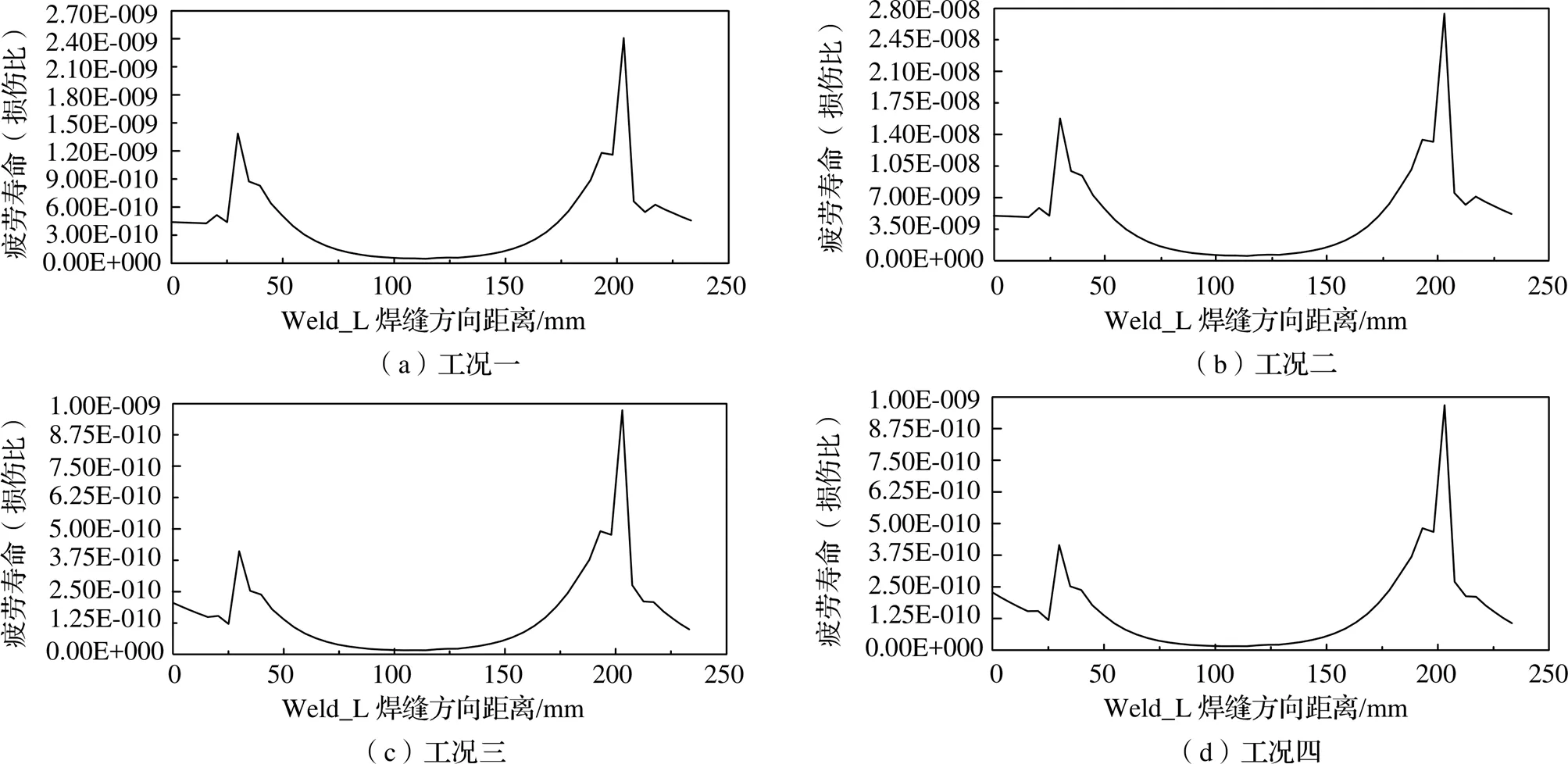

当错边量为3 mm、4 mm、5 mm时,该焊缝四种工况下的寿命对比如图10~12所示,其中Weld_L表示焊缝左侧单元节点。可以看出,不同工况下该焊缝上疲劳寿命的变化趋势基本保持一致。各工况下最大等效结构应力和转向架疲劳寿命如表7所示。

综上所述,当结构中出现错边缺陷时,随着错边量的增加,结构中的最大等效结构应力呈现先增大后减小的趋势,构件疲劳寿命也因此先减小后增大。在相同错边量的情况下,最大等效结构应力均出现在第二工况,可见第二工况对等效结构应力和疲劳寿命影响较大。由图10~12可知,焊缝的两端疲劳寿命较小,等效结构应力较大,容易出现疲劳开裂现象,与上述构件仿真结果一致。

表7 不同错边量下的等效结构应力与疲劳寿命

图10 错边量3 mm四种工况下疲劳寿命对比图

图11 错边量4 mm四种工况下疲劳寿命对比图

图12 错边量5 mm四种工况下疲劳寿命对比图

6 结论

(1)针对不同错边量的构件,随着错边量的增加,应力集中系数对构件性能的影响愈发明显,但是有无焊根对应力集中系数的影响不大。在仿真模拟中,有焊根模型的应力集中系数最大,其数值为2.22。因此在实际焊接过程中,要控制错边量。

(2)拉伸载荷对焊缝疲劳寿命的影响变化基本一致,随着错边量的增加,疲劳寿命的变化趋势逐渐增大,且模型存在焊根会大幅降低构件的疲劳寿命,最大降幅为95.7%。因此在实际工程中,要尽量减少焊根的存在。

(3)根据仿真结果可知,构件的错边量最大不超过1 mm。当错边量超过1 mm时,应力集中系数会大幅增加而疲劳寿命则会大幅减少,说明此时错边缺陷对构件的影响会尤为明显。结合工程实际与现行标准要求,构件的错边量要尽可能控制在1.5倍母材厚度之内,最大不超过4 mm,以减少焊接缺陷对构件疲劳寿命的影响。

[1]赵伟,郑剑涵. 错边缺陷对钢桥焊接接头应力集中和疲劳性能影响的研究[J]. 钢结构,2015,30(2):57-60.

[2]赵秋,黄冠铭,王苹,等. 基于结构应力法的焊缝错边疲劳性能分析[J]. 铁道建筑,2021,61(5):22-27.

[3]熊宴斌,吴云峰,唐文,等. 焊接错边对管路疲劳寿命影响分析[J]. 导弹与航天运载技术,2018(6):100-104.

[4]郭志成,刁旺战,徐祥久. Q345R中厚板对接焊缝缺陷分析[J]. 机械制造文摘(焊接分册),2020(4):16-20.

[5]营良. 钢结构焊接工程技术要点及质量控制技术分析[J]. 科技风,2022(2):63-65.

[6]兆文忠,李向伟,董平沙. 焊接结构抗疲劳设计理论与方法[M].北京:机械工业出版社,2017.

[7]DONG P S. A Structural Stress Definition and Numerical Implementation for Fatigue Analysis of Welded Joints[J]. International Journal of Fatigue,2000,23(3):865-876.

[8]DONG P S. A Robust Structural Stress Method for Fatigue Evaluation of Ship Structures[J]. ASME Transaction: Journal of Offshore Mechanics and Arctic Engineering,2005,127(3): 68-74.

[9]DONGPS,HONGJK. Analysis of Recent Fatigue Data Using the Structural Stress Procedure in ASME Div 2 Re-write[J]. Journal of Pressure Vessel Technology,2007,129(6):355-362.

[10]DONGPS. Themaster S-N curvemethod[C]. Animplementation for Fatigue Evaluation of welded components in the ASMEB & PVCODE, Section Ⅷ, Division 2 and API 579-1 / ASMEFFS1. Welding Research Council,Inc. USA,2011.

[11]周韶泽,宗振龙,聂春戈,等. 基于结构应力法的焊缝疲劳评估及可视化研究[J]. 大连交通大学学报,2018,39(6):35-39.

[12]薛俊谦,李向伟. 等效结构应力法原理及其在转向架焊接构架疲劳寿命分析中的应用[J]. 铁道车辆,2019,57(1):8-11,5.

Fatigue Performance Analysis of Components with Misalignments Based on Equivalent Structural Stress Method

CAI Jingwen,CHEN Bingzhi,ZHANG Xu

(School of Civil Engineering, Dalian Jiaotong University, Dalian 116028, China)

Components with misalignments s are the most common defects in the welding process, and different parameter conditions can have different effects on them. In this study, the welded components are polished and unpolished at the welding root, and different sizes of loads are applied to the welded components with different misalignment heights. These are taken as variables to explore the fatigue performance of the misaligned defective components. Based on the equivalent structural stress method, the equivalent structural stresses at the key nodes on both sides of the weld are extracted and the stress concentration factor and fatigue life are calculated. The simulation results show that the larger the weld misalignment is when the tensile load is the same, the more obvious the effect of the stress concentration factor on the fatigue performance of the member. When the tensile load is different, the larger the weld misalignment, the flatter the trend of the fatigue life. At the same time, different misalignment heights of the weld are brought into the actual engineering structure to verify the results, which are similar to the simulation results. In summary, it is necessary to control the misalignment height of the welded components within a reasonable range in the actual welding process, and the impact of the welding root on the fatigue performance of the components should be reduced.

misalignment;welding root;equivalent structural stress;stress concentration factor;fatigue life

TG405

A

10.3969/j.issn.1006-0316.2023.10.002

1006-0316 (2023) 10-0007-07

2023-02-10

国家自然科学基金面上项目(52271023);辽宁省教育厅科学研究项目(LJKZ0493);大连市科技创新基金应用基础研究项目(2022JJ12GX029)

蔡静雯(1997-),女,辽宁大连人,硕士研究生,主要研究方向为车辆结构分析与现代设计方法,E-mail:1054404374@qq.com。