小型可对接采样器容差性设计与仿真分析

2023-11-02石小斌段振云张春光孙凤唐钧跃王储

石小斌,段振云,张春光,孙凤,唐钧跃,王储

小型可对接采样器容差性设计与仿真分析

石小斌1,段振云1,张春光1,孙凤1,唐钧跃2,王储3

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110021;2.哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨 150006;3.航天五院,北京 100094)

针对深空探测领域中微量采样的要求,设计了一种多功能小型可分离和对接机构。该机构主要由主动端和被动采样端组成,主动端换向轴的花键设计可在一定范围内通过滚动角度调整实现容差对接,最终通过波珠螺丝与键和采样接口锁紧,被动采样端涡盘和卡爪可实现采样前将整个采样结构提出和空管后回收锁紧的功能。动力学仿真表明,主动端结构能在最大位姿容差条件下实现与被动采样端的对接,且摩擦系数是影响对接效率的主要因素之一,主动端的碰撞过程接触力为弱碰撞对接,并得到不同位姿偏差对主动端接触力的影响。

自动对接机构;采样器;容差性;接触碰撞

目前,人类对航天的探索目标已经不局限于近地行星,而发展到了深空领域,其中无论是在轨卫星还是大型空间站的建立,都与对接机构息息相关。在深空探测对接机构的发展过程中,杆锥式机构是最早应用于航天领域的机构[1],其在早期登月计划中发挥了重大作用。欧洲各国的航天部门也进行了一系列在轨对接服务项目,如ROGER、ROTEX、TECS-AS[2-5]等,早期日本研究了ETS-VII末端执行对接机构ERA和ARH[6-8],此类对接机构是世界上首批出现的拥有自主对接功能的机构。早期的航天对接机构主要指大型航天器在轨对接,但随着人类向深空领域探索以及对对接机构的寿命要求越来越长[9],需要一种小型便携多功能的微量采样机构对月球以及一些小天体行星进行地表深层取样研究,其主要优势是通过机械臂进行自动对接,且能多次重复采样使用,即在完成工作需求的同时,也能实现对采样部分结构的回收,可避免人类采样器对天体地表的金属污染,在保证对接可靠性的基础上还能实现预定的寿命要求[10-11]。国内的马如奇等[12]设计了一款小型三爪型无人对接机构,其姿态容差性最小可达到4°,横向位移达到50 mm。王添民[13]设计了一款柔性杆式对接机构,位移偏差容差性达到300 mm,姿态角容差性达到9°,这些对接机构容差设计偏差精度过大,无法适用于小型对接机构,所以针对提高对接容差性精度的研究显得尤为重要。

本文为嫦娥探月某期工程实现八年采样的要求,设计一种小型可适应容差能力的高精度对接机构,该机构主要通过驱动轴与接头传递动力,换向轴上的六个波珠螺丝与采样管接口凹槽锁紧。根据任务要求,用双面涡盘和卡爪实现被动采样单元提出与回收锁紧的连接与分离过程,实现钻采分离与对接一体化。

1 对接机构容差性设计

1.1 对接口

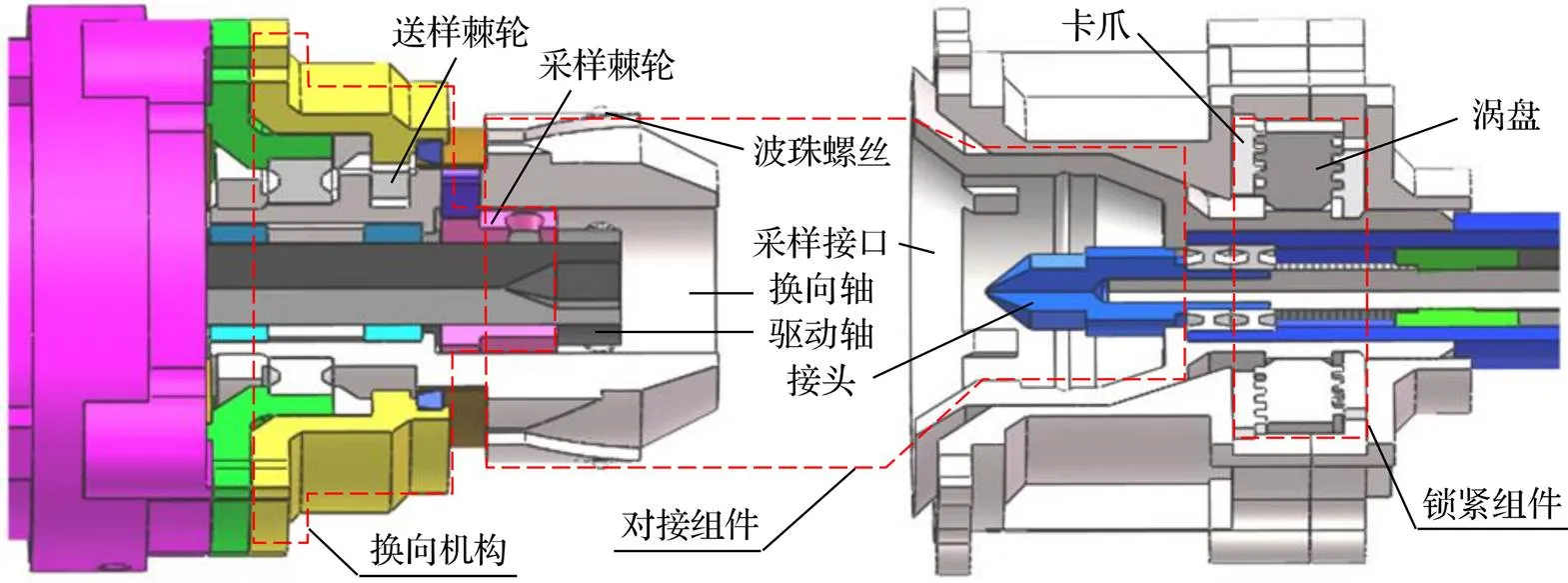

该自动对接机构包括主动对接端的锁紧和驱动轴接口容差设计,被动端的采样接口和接头。采样接口左端面设计成喇叭口,以适应径向偏差5 mm以及姿态角4°时的容差能力。主动端换向轴上安装六个波珠螺丝实现锁紧的同时,驱动轴和接头也完成对接,可实现主被动的动力传递,其中驱动轴的右端面与接头对接配合处设计成锥口形状,在主动端结构换向轴先与采样接口完成位姿容差调整后,被动端的接头利用其端面的锥形结构与驱动轴完成导向对接,并且四个平面的配合在驱动组件发生转动时能将驱动轴的动力由接头传递给整个被动采样结构。主被动端对接口的设计如图1所示。

1.2 主动机构接口容差

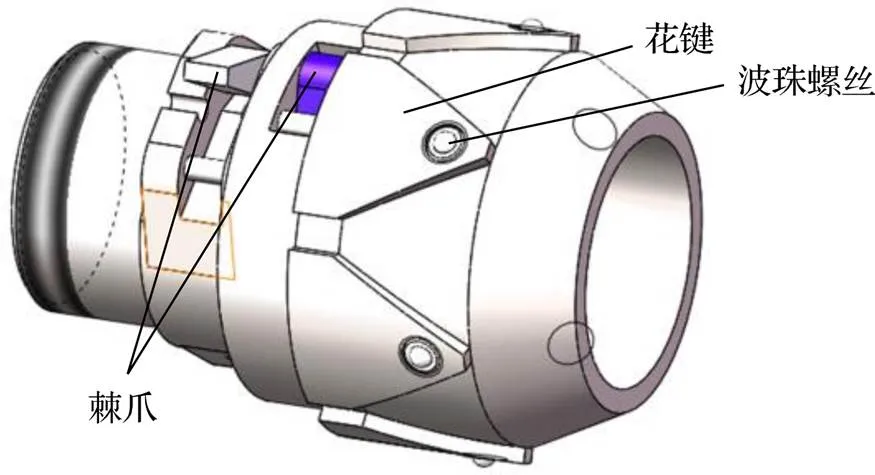

如图2所示,主动端的设计由三部分组成:掘进钻、驱动组件和主动端换向轴。

图1 深空对接结构

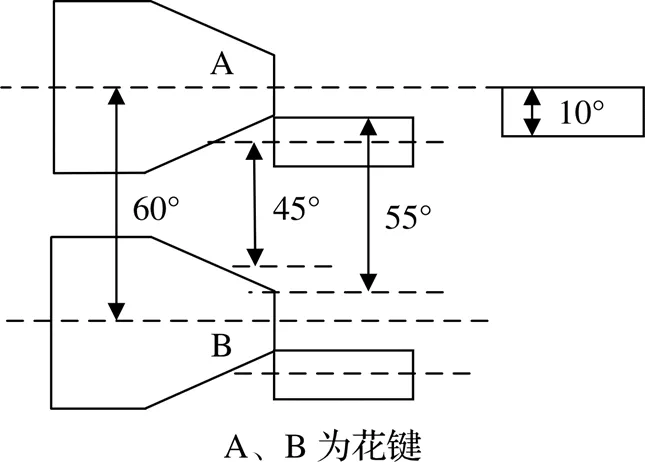

如图3所示,换向轴圆周上均布6个波珠螺丝和花键,波珠螺丝和花键与被动机构采样接口上的圆形凹槽和内圆周上分布的六个键配合,使得换向轴能利用棘轮棘爪单向转动原理带动采样接口进行转动,并将动力传递给被动采样单元。如图4所示,两个花键中心轴线的夹角为60°,采样接口上的键宽为10°,两个键产生偏差时采样接口上的键宽中心到换向轴上的花键边缘刚好能实现滚动对接的角度为55°,此时两个花键能使采样接口上的键对接成功的角度为45°,所以其滚动容差角度为±22.5°,均布六个花键为270°,具体参数如表1所示。因此,在一个圆周上换向轴沿轴向最多旋转两个滚动角,便可实现无视觉下的容差性对接。

1.3 被动采样端

被动端的整体结构如图5所示,法兰和末端支撑对整个结构起固定和两端支撑作用,同时将驱动螺杆定位在采样管内,接头与螺杆采用顶丝固定,可使驱动轴传递到被动端的动力带动螺杆使推进螺母将吸纳片推出。采样管导向槽对推进螺母与吸纳片进行导向,吸纳片外径上的导向与采样管圆周内壁分布的导向槽配合进行滑动,内径与螺杆进行间隙配合且无螺纹,由螺杆驱动推进螺母推动吸纳片实现送样。驱动螺杆末端安装密封柱,采用左旋螺纹,防止采样时月壤进入采样管内影响推出。在飞行、着陆阶段,机械臂末端不装有采样机构,待开始采样时,机械臂带动主动端整体结构与微量采样单元对接,电机正转,提出采样管、钻进、采样,电机反转,进行送样。

表1 对接机构参数指标

图2 主动端整体结构

图3 换向轴容差设计

图4 换向轴二维平面图

图5 微量采样结构

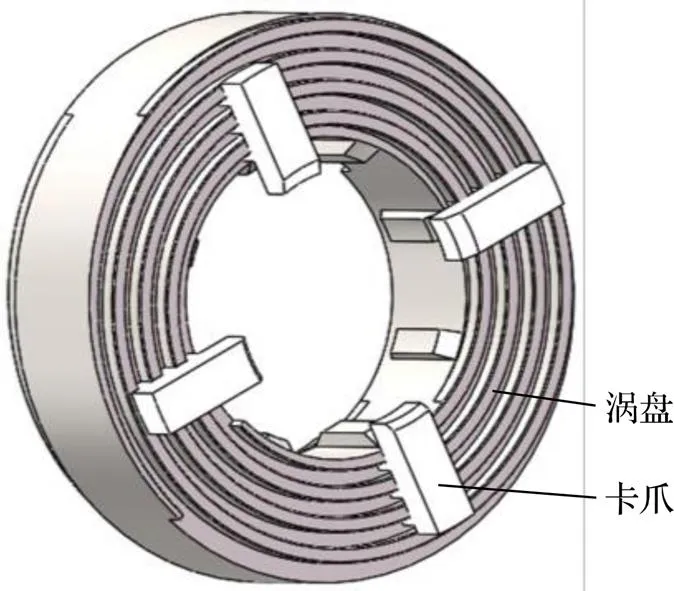

涡盘和卡爪如图6所示,涡盘内径的八个平键与采样接口外径进行固定配合,使得提管时二者能一起转动。涡盘两面分别有四个卡爪,每个卡爪上有三个小爪与涡盘两面螺旋槽配合可进行转动,电机正转驱动双面涡盘旋转,双面涡盘两面旋向相反。涡盘和卡爪的作用是当采样器未工作时实现采样管及其内部组件的锁紧,当开始工作时将采样管及其内部组件整体提出,当吸纳片消耗完之后将采样管放回原位并进行锁紧。

图6 涡盘和卡爪模型

涡盘和卡爪的工作原理为:当涡盘转动时,左侧卡爪沿涡盘螺旋槽外沿向涡盘内沿移动,右侧卡爪沿涡盘螺旋槽内沿向外沿移动(初始状态);涡盘转动在180°~270°范围内时可保证左右两侧卡爪的底端在同一平面上,此时涡盘和卡爪对采样接口解锁,并进行提管动作;当涡盘旋转超过270°时左侧卡爪继续向涡盘螺旋槽内沿移动,右侧卡爪继续向涡盘螺旋槽外沿移动。利用两侧卡爪的行程差,实现对采样管的提出与回收锁紧。

2 自动对接机构对接过程仿真分析

2.1 容差性

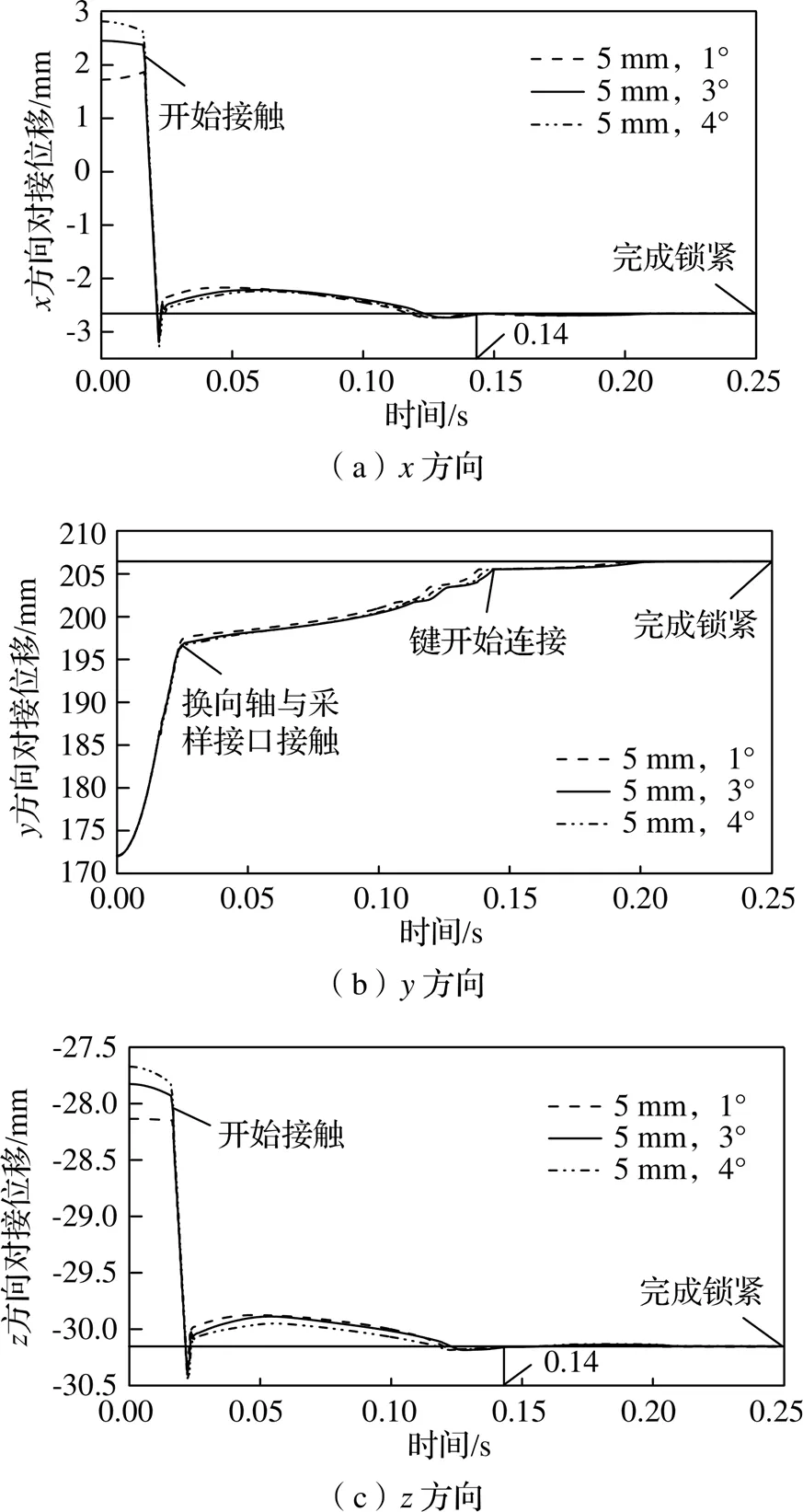

为了验证自动对接机构在不同位置和姿态角偏差下的对接性能,以及容差性能是否满足设计指标。利用动力学仿真软件ADAMS对自动对接机构的容差性能进行仿真,容差条件按照表1中偏转角、滚动角、摆动角参数的最大值设定,并给定一个沿着采样接口方向15 N的轴向力,得到主动端换向轴质心在最大位姿偏差下三个方向质心位移随时间变化曲线,如图7所示。

图7 换向轴质心位移变化曲线

由图7可以看出,和方向上,在0.14 s时完成位姿偏差调整,此时位置为-2.35 mm和-30.15 mm,方向上,0.025 s时主动端和采样接口开始接触,在0.025~0.14 s期间利用滚动角进行键位置调整,0.14 s时两键开始配合连接,在0.25 s完成主被动端波珠螺丝钢球与采样接口内壁凹槽锁紧,此时的位置为206 mm。三个方向在不同位姿下最后质心位移趋于一致,说明对接完成。同时可以看出,从开始接触到利用滚动角进行键位置调整完成连接的时间占总体仿真时间的46%,对接过程误差调整时间过长,使得对接效率低下。

进一步分析误差调整时间过长的原因。以上述轴对接时长作为研究对象,其他条件不变的情况下仅改变对接时主动端换向轴和采样接口接触时的摩擦系数,得到不同摩擦系数下方向对接过程质心位移曲线,如图8所示。

图8 不同摩擦系数下对接位移曲线

由图8可以看出,0.025 s主被动端开始接触,0.25 s对接结束,在摩擦系数分别取0.1、0.2、0.3时,键开始连接的时间分别为0.09 s、0.12 s、0.14 s,即摩擦系数越大,键开始连接的时间越晚,其占仿真总时间分别为26%、38%、46%,说明摩擦系数是影响对接过程中对接误差调整时间长短的主要因素之一。可通过减小换向轴外表面和采样接口内表面的粗糙度来减少对接时的摩擦过大问题,提高对接效率。

2.2 对接过程力学特性

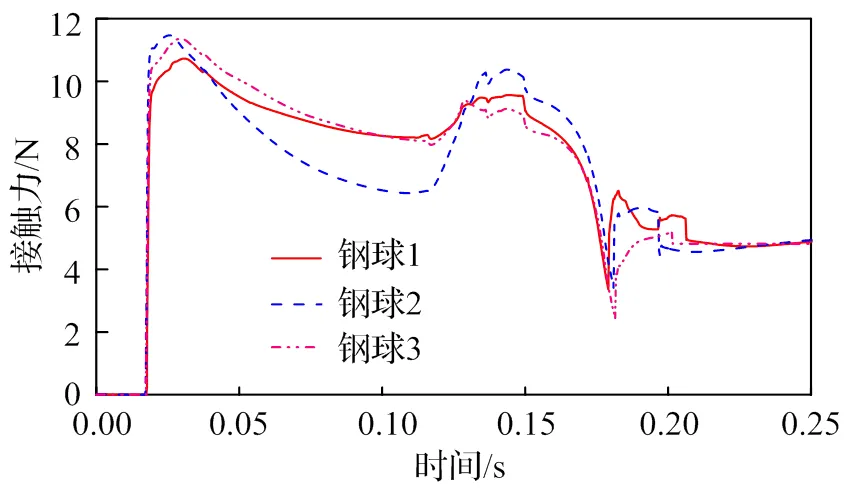

由容差性分析可知,在最大位置偏差时不同姿态角下主被动端结构能实现对接,表明对接机构满足设计指标要求。为了研究机构对接时的碰撞力,对驱动轴的受力过程进行分析。如图9所示,对接过程主要分为三个阶段:

(1)稳定靠近阶段:在0~0.017 s主动机构以匀速靠近,被动机构相对静止,两机构间接触力为0。

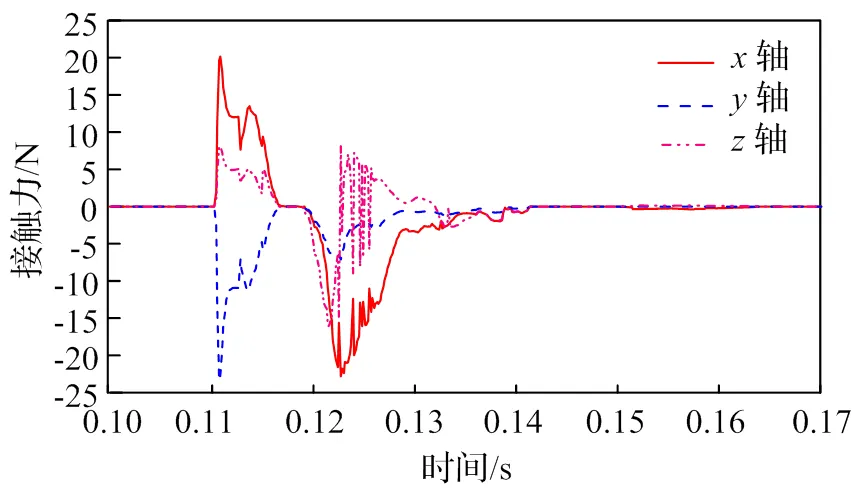

(2)调整阶段:0.017~0.23 s换向轴接触到采样接口,且波珠螺丝钢球受压,内部弹簧开始压缩使钢球与采样接口产生激荡的接触力,0.25 s钢球到达采样接口凹槽完成锁紧,半个圆周上三个钢球的接触力基本趋近于5 N,0.11~0.14 s驱动轴与接头产生接触,最大受力20 N,如图10所示。

(3)稳定连接阶段:0.23 s以后,在受碰撞位姿调整完成后以匀速进行滑动,此时钢球受力基本稳定,并且主动端换向轴受力为0,直到主动端结构与被动端对接完成。

图9 最大位姿偏差下钢球接触力变化曲线

图10 径向偏差5 mm姿态角4°驱动轴接触力曲线

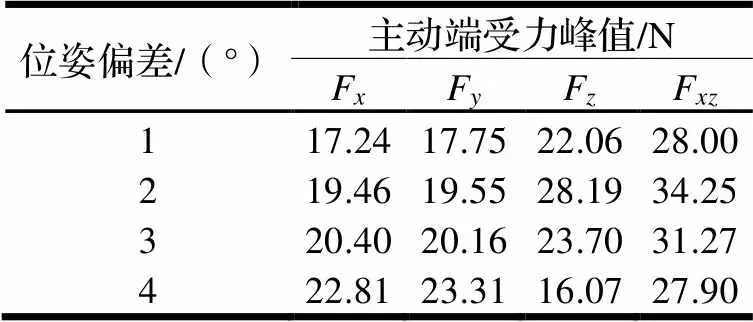

为了探究不同位姿偏差对主动端对接接触力的影响,统计对接过程中最大位置偏差下不同姿态角的变化在三个方向受碰撞接触力的峰值,如表2所示。其中,F为轴向碰撞接触力,F为F和F的合力,为径向碰撞接触力,可得到轴向接触力和径向接触力随位姿变化的趋势如图11所示。

表2 主动端受力峰值

由图11可以看出,主动端的驱动轴与接头从发生接触到对接完成的过程中,在最大偏差5 mm时,随着姿态角的增大,轴向接触力逐渐增大;姿态角在2°之内与径向接触力呈正相关,在2°~4°之间与径向接触力呈负相关。图11表明,并不是位姿偏差越大径向力越大。

图11 最大位置偏差时不同姿态角的接触力

3 结论

(1)设计了一款钻-采-送多功能一体的小型自动对接采样器,可实现主被动端的结构分离,在工作状态时可实现一定的容差性对接,设计的涡盘和卡爪的锁紧结构,可将对接后被动端的采样管整体提出,并可对空采样管进行回收锁紧。

(2)仿真验证该对接机构径向位置容差能力达到5 mm,三个方向的姿态角容差能力为:偏转角和摆动角的最大容差能力为4°,最小容差能力为1°,滚动角容差能力为±22.5°,满足设计容差性指标要求。摩擦系数是影响对接效率的主要因素之一。

(3)分析对接过程机构受力特性可以看出,钢球锁紧力满足30 N的设计需求,对不同位姿偏差下机构受力大小的研究发现,在容差范围内该对接机构为弱碰撞对接,有效避免了刚性对接过程中碰撞力过大的现象,使整个机构具有较好的重复使用性。

[1]Zhu Ren zhang,Wang Hong fang,Xiao Qing,et al. Study of Soviet/Russian rendezvous and docking techniques[J]. Spacecraft Engineering,2011,20(6):16-31.

[2]Putz P. Space robotics in Europe: a survey[J]. Robotics and Autonomous Systems,1998,23(1-2):3-16.

[3]Visentin G,Brown D L. Robotics for geostationary satellite servicing [J]. Robotics and Autonomous Systems,1998,23(1-2):45-51.

[4]Boumans R,Heemskerk C. European robotic arm for the international space station [J]. Robotics and Autonomous Systems,1998,23(1-2):17-27.

[5]Kassebom M,Koebel D,Tobehn C,et al. Roger An advanced solution for a geostationary service satellite[C]. Bremen, Germany:54thInternational Astronautical Congress of the International Astronautical Federation (IAF),2003:10-37-1046.

[6]Zhu Renzhang,Wang Hongfang,Xu Yujie. Study on the classification of rendezvous trajectories of spacecraft[J]. Manned Spaceflight,2012,20(5):8-17.

[7]Inaba N,Oda M. Autonomous satellite capture by a space robot:world first on-orbit experiment on a Japanese robot satellite ETS-VII[C]. IEEE International Conference on Robotics and Automation: IEEE,2000:1169-1174.

[8]Oda M. Experiences and lessons learned from the ETS-VII robot satellite[C]. IEEE International Conference on Robotics & Automation: IEEE,2000:914-919.

[9]Nicolas Lelièvre,P Beaurepaire,C Mattrand,et al. AK-MCSi:A Kriging-based method to deal with small failure probabilities and time-consuming models[J]. Structural Safety,2018(73):1-11.

[10]Wang Jian,Z Sun,Y Qiang,et al. Two accuracy measures of the Kriging model for structural reliability analysis[J]. Reliability Engineering and System Safety,2017(167):494-505.

[11]Gaspar B,Teixeir A P,Guedes S C. Adaptive surrogate model with active refinement comb-ining Kriging and a trust region method[J]. Re-liability Engineering and System Safety,2017(165):277-291.

[12]马如奇,高翔宇,姜水清,等. 小型空间对接机构设计与仿真分析[J]. 载人航天,2019,25(6):783-788.

[13]王添民. 柔性杆式对接机构的设计与仿真研究[D]. 哈尔滨:哈尔滨工业大学,2020.

Tolerance Design and Simulation Analysis of Small Dockable Sampler

SHI Xiaobin1,DUAN Zhenyun1,ZHANG Chunguang1,SUN Feng1,TANG Junyue2,WANG Chu3

( 1.School of Mechanical Engineering, Shenyang University of Technology, Shenyang 110021, China; 2.School of Mechanical and Electrical Engineering, Harbin Institute of Technology, Harbin 150006, China; 3.China Academy of Space Technology, Beijing 100094, China )

In order to meet the requirements of micro sampling in the field of deep space exploration, a multi-functional small separable and docking mechanism is designed, which is mainly composed of active end and passive sampling end. The spline design of the reversing shaft at the active end can realize tolerance docking by adjusting the rolling angle within a certain range, and finally locking through the bead screw, key and sampling interface. The vortex disk and claw at the passive sampling end can realize the function of putting forward the whole sampling structure before sampling and recovering and locking when the tube is empty. The dynamic simulation shows that the active end structure can realize the docking with the passive sampling end under the condition of maximum pose tolerance. Friction coefficient is one of the main factors affecting the docking efficiency, and the collision process of the active end has a weak contact force for collision docking. The influence of different pose deviation on the contact force of the active end is obtained.

automatic docking mechanism;sampler;tolerance;contact collision

V526

A

10.3969/j.issn.1006-0316.2023.10.001

1006-0316 (2023) 10-0001-06

2023-01-12

国家自然科学基金(52005345,52005344);国家重点研发计划(2020YFC2006701);辽宁省教育厅项目(LFGD2020002);辽宁省“兴辽英才计划”项目(XLYC1905003);中央引导地方科技发展专项资金项目(2020JH6/10500048)

石小斌(1996-),男,陕西商洛人,硕士研究生,主要研究方向为机械设计,E-mail:15109141236@163.com;

段振云(1971-),男,辽宁沈阳人,博士研究生,教授、博士生导师,主要研究方向为精密加工与测量技术,E-mail:13604045543@139.com。