吊梁特点及其设计要点

2023-11-02谢光星

谢光星

森松(江苏)重工有限公司上海分公司 上海 200100

吊梁是起重作业中广泛使用到的一种起重工具,特别是石油化工、电力、海洋工程模块等重工业,各类型设备从工厂生产制造、发货装卸和现场安装各个环节的起吊都要用到吊梁。不同场合下不同特点的设备所用吊梁各不相同。如何将吊梁设计的既安全可靠又经济实用,这是吊装技术工作的重要一环。

1 吊梁的分类和特点

吊梁根据主体的截面形式主要可以分成:钢管式吊梁、工字截面吊梁和箱型截面吊梁三类。根据吊梁使用场景和被吊物特点,每种截面形式的吊梁吊点设计方案各式各样,从而又衍生出更多种类和特点的吊梁。也有其他一些组合式截面的吊梁,比如双槽钢、格构式等。

1.1 钢管式吊梁

钢管式吊梁是最简易、轻便的一种吊梁,由于其主要承受压力,非受弯构件,在相同自重情况下具有更大的承载能力。适用于吊装高度足够但要求吊梁最轻便的场合。其主要构成包括主受力支撑钢管及起吊吊耳。其常用形式详见图1—图3。

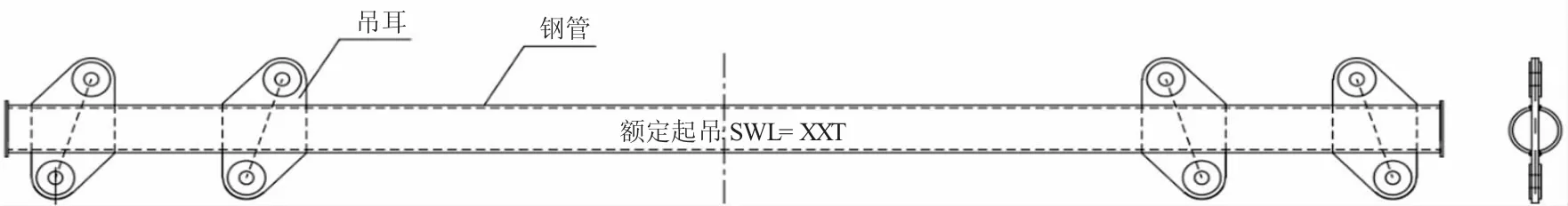

图1 钢管式吊梁形式一

(1)吊梁形式一(图1):该形式吊梁结构简单,钢管上开槽将吊耳插入焊接即可,可以根据需要设置多组吊耳,广泛应用于各种起吊场合。其缺点是不能承受弯矩,上部和下部吊索的卸扣必须挂在同一个吊耳上,且吊梁不能受弯,不可错位使用。因此使用中吊点间距改变时,吊梁上部和下部的吊索都需要拆卸更换吊耳孔位置。为此,吊具挂到吊钩上后吊钩到吊梁总高度较高,当起重机起升高度不足时这种吊梁不能满足起吊要求。

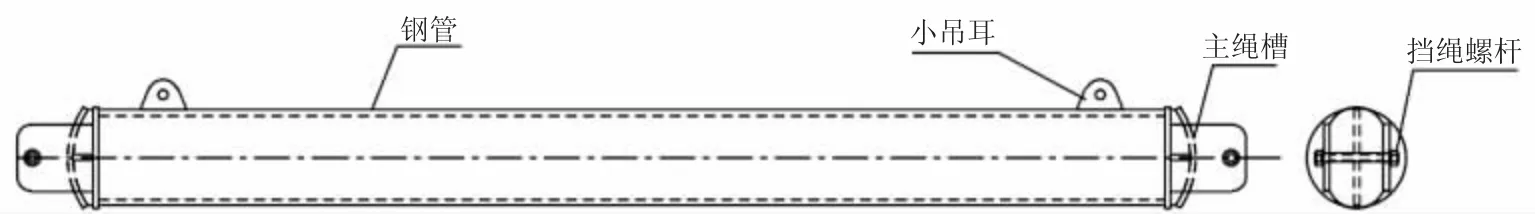

(2)吊梁形式二(图2):这种形式吊梁不承受任何弯矩。其吊耳孔中心和主受力钢管轴心在同一条线上,起吊时吊梁主体仅承受压力,所以更适用于起重量大的场合,如大型塔器、模块等设备的起吊。其缺点是只能两端起吊,针对不同吊点间距只能通过增加或拆除中间管段的方式来调整。

图2 钢管支撑式吊梁形式二

(3)吊梁形式三(图3):这是一种纯支撑式的吊梁,主吊索挂吊钩上下部设备吊耳上;中部通过此吊梁支撑分开;此吊梁上部两个小吊耳也用吊索挂吊钩上,主要起到拉住吊梁的作用。此吊梁两端吊索支撑的主绳槽区域为圆弧形。这种吊梁形式避免了使用大卸扣连接,能进行更大吨位的吊梁,与吊索具匹配性更高,因此也是最经济的一种吊梁。其广泛应用在各类大型塔器的安装起吊中。实际应用中,主体截面形式不局限于钢管式,也可以是H钢或者箱型截面等。

图3 钢管支撑式吊梁形式三

1.2 工字形截面吊梁

工字形截面吊梁是常见的吊梁形式,应用最为广泛,能满足各种场景的使用要求,特别适合于吊车起升高度有限的场合。其具有较大抗弯曲能力,通过缩小上部吊耳间距可以有效降低吊索具占用的起升高度。合理的高宽比和截面设计能让吊梁钢材利用效率最大化,节约材料。吊梁主要由工字截面(H 截面)主梁和吊耳及加强筋等构成。根据不同吊装要求,吊梁的形式可以设计成多种多样的形式,常用的形式如图4、图5 所示。

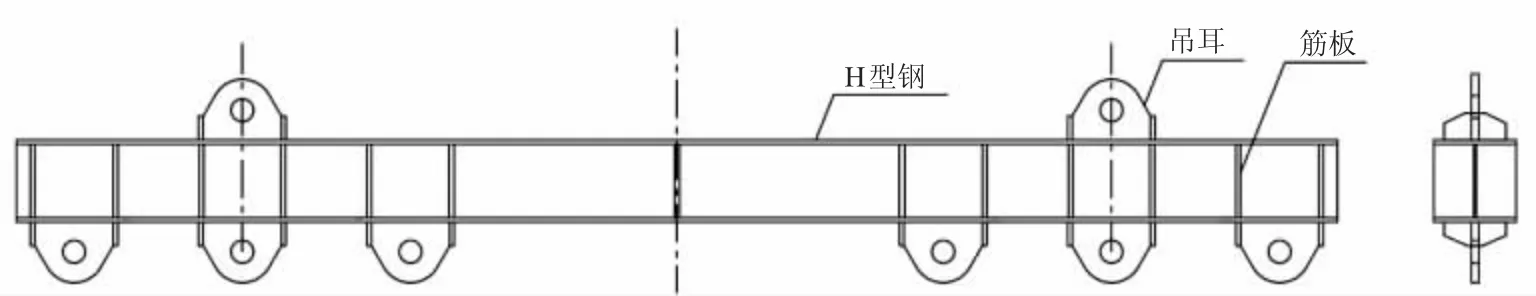

图4 工字截面吊梁形式一

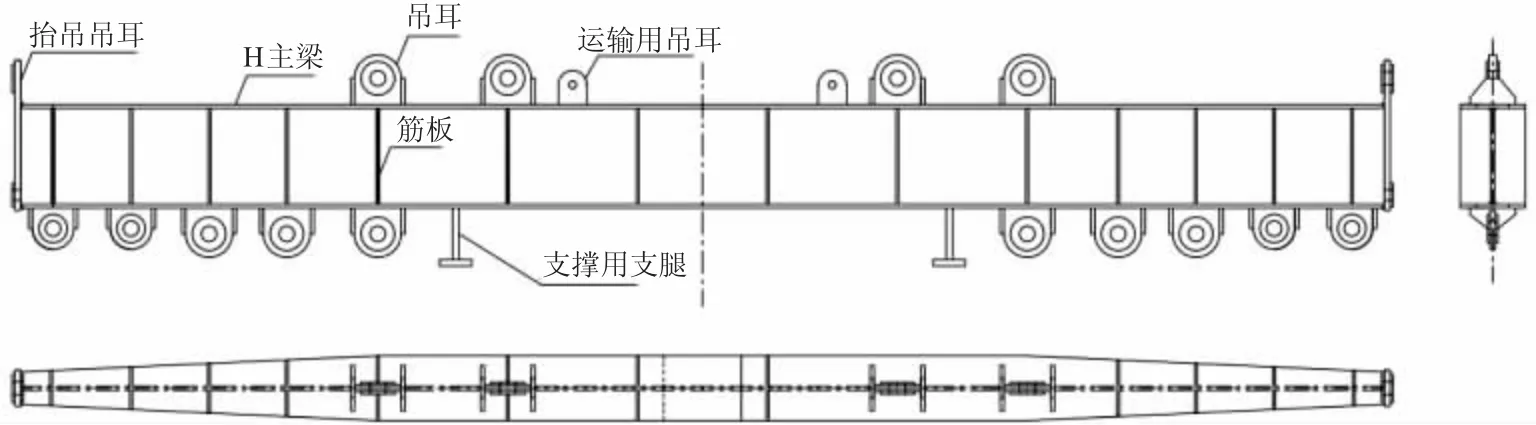

图5 工字截面吊梁形式二

(1)形式一(图4):该吊梁主要由成品H 型钢或者工字钢为吊梁本体,每个吊点位置焊接吊耳,吊耳处H 钢上加筋板加固。其制作简单,能满足不同吊点间距的重物的起吊。上部可以只设置一组或几组吊耳,且上部吊索具可以固定不动,不必频繁更换。下部吊耳与上部耳水平间距越大其起吊能力越弱,同一根吊梁各个吊点设计最大起吊能力各不相同,可充分发挥其起吊极限能力。

(2)形式二(图5):该吊梁由钢板焊接成H 型截面吊梁本体。其上部吊点根据需要设置一组或者多组,一般不超过三组,中间1—2 组用于单钩起吊,两端一组用于双钩抬吊。单钩起吊时,设置两组吊耳的目的是充分利用吊梁的起吊能力。中间一组吊耳用于降低上部吊索具高度(在相同的吊索夹角下,吊耳间距越小则吊索占用的起升高度越小),但是利用中间一组吊耳起吊时下部边上吊点起吊能力就很小。为此,上部设置间距更大的第二组吊点,这样虽然吊索占用的起升高度更大,但是外侧吊点的起吊能力将得到提升。

(3)形式三:该吊梁指下部需要许多间距的吊点。为此,将下部吊耳设计成一块整体的吊耳板。这种形式和吊梁通用性大大增强,多用于产品种类特别多、吊点间距多种多样的使用场景下。

1.3 箱型吊梁

箱型吊梁主梁体由上下翼板和双腹板构成,吊点多采用轴耳形式,主要用于特大型设备的起吊。由于工字型截面吊梁多为板式吊耳的形式,所以需要穿卸扣。而大吨位卸扣笨重、昂贵,且使用不方便,与吊索匹配难度大,吊索穿过卸扣时起吊能力也折损严重。因此,当设备重量特别重(500t 以上)时,箱型吊梁的优势可充分发挥出来,具有更大的抗弯强度和整体稳定性,采用轴耳的吊点形式更有利于钢丝绳直径的最小化,吊索绕过轴吊后对吊索起吊能力折减很小。在船上、码头等有重型吊机的场合多应用这种箱型大吊梁。

箱型吊梁一般做成中间大两头小,多组轴耳设置在吊梁两侧腹板上;也有设计成多段螺栓连接或销轴连接的可拆卸形式,自由组合成不同长度和起吊工况,从而实现用途用法的多样化。

两吊钩抬吊的吊梁是常见的箱型吊梁演变形式,其两端设置抬吊吊点,下部设置吊耳或者吊钩用于连接吊索。这种吊梁适用于设备长度短,重量又超过单台行车起吊能力,两行车无法直接抬吊的情况。根据吊梁和吊运部件的特点,吊梁下的吊点可以设计成不同的样式。

1.4 吊装框架和组合吊梁

吊装框架构造复杂,多针对特定设备的吊装设计,能够满足设备上多点同时起吊和各吊点都竖直起吊的要求,能有效防止设备单点的起吊受力变形,多应用于刚性差的设备模块的起吊。其缺点是制作复杂,通用性差,成本较高。其设计计算难度也最大,通常需要用到STAAD、PRO、ANSYS 等结构分析软件进行模拟分析。

组合吊梁顾名思义就是多根吊梁组合形成的吊梁组,应用于特殊和复杂的吊装工况,是根据特定需求而进行设计。多用于起吊能力不足需要多机抬吊的场合,或者用多件吊梁组合替代吊框的作用。

2 吊梁的设计要点

2.1 设计计算标准和依据

GBT 26079- 2010 是国内吊梁设计制造的主要规范依据,其对设计计算的类别、安全系数、制造误差、焊接和探伤要求、涂装、载荷试验等都有具体的要求。再结合钢结构设计规范和大件吊装规范,设计出来的吊梁完全满足标准规范的要求。国外ASME 规范要求和国标基本一致,其他DNV 等规范要求差异较大,需参照具体规范要求进行设计计算。

2.2 吊梁设计安全系数

吊梁设计载荷为额定起吊重量,其值不小于被吊物重量、吊索具和吊梁重量之和,还需要考虑载荷冲击、动载等综合影响。结合吊梁的用途和使用环境,吊梁强度设计安全系数一般情况下取2,重要危险性大吊梁取3;连接件的安全系数(包括吊耳),一般吊梁取2.4;重要危险性的吊梁,安全系数取3.6。有特殊要求的按要求执行,但不低于此规定。

对于轴向受压的构件,稳定性安全系数不低于5。

参照行车,吊梁垂直挠度最大为跨度的1/ 700。由于吊梁垂直挠度对于起吊影响不大,为此建议吊梁垂直挠度控制在长度的1/ 500 以内即可。

2.3 吊梁材料及许用应力

碳素结构钢Q235B 等符合GB700- 2006;低合金高强度结构钢Q355B 等符合GB/ T1591- 2018,优先选用Q355B。无缝钢管符合GB/ T8162- 1999 标准。当然也可以选择其他材料,只要性能符合要求,强度计算能通过即可。

基本许用应力包括拉伸、压缩、弯曲的许用应力。

2.4 吊梁强度设计校核典型方法

2.4.1 吊梁强度设计校核说明

吊梁强度计算主要包括两方面,即吊梁主体校核和吊耳强度校核。吊梁主体强度主要包括弯曲强度、拉压强度和剪切强度,受压杆件长细比较大时还需校核稳定性。吊耳的强度校核包括耳板的拉伸强度、剪切强度和轴孔挤压强度,吊耳中心到根部高度较高且承受水平分力时还需校核吊耳弯曲强度。吊耳和吊梁连接焊缝也需要进行校核计算,通常只要吊耳尺寸设计合理,吊耳开坡口全焊透的情况下焊接强度都是足够的。吊梁设计计算步骤大致如下:根据吊梁所需起吊的重量和吊点间距,初步选定吊梁主体规格和吊耳尺寸;然后进行受力分析和强度校核,计算应力不超过许用应力即可;再调整和优化,最终得出最优设计尺寸。

2.4.2 吊梁强度设计常用公式

应力分析计算中常用计算公式见式(1)—(6)。根据设计载荷和使用工况进行受力分析以后,利用这些公式反向推导,可以得到大致所需的部件截面积、抗弯模量需求等参数;然后进行截面设计优化;最后校核,能更加快捷地得到理想的设计效果。

式中:F——载荷,N;

A——抗拉/ 压的截面积,mm2;

M——吊耳弯矩,N·mm;

W——吊耳根部抗弯截面模量,cm3;

φ——压杆稳定系数,根据长细比λ,可查GB3811- 2008 表29 和附录K。

σtd——轴孔挤压应力, MPa;

σ,[σ]——计算拉伸、压缩应力、弯曲应力和许用应力,MPa。

2.5 吊梁及吊耳尺寸设计

吊梁截面尺寸主要以强度计算为主,同时结合吊耳布置对尺寸空间的需求。通常宽高比选择1∶2 左右,上下翼板厚度大于腹板厚度,这个比例既有较大的抗弯能力又能节约材料。吊点间距要和被吊重物的吊点间距保持一致,从而确保起吊吊索的竖直受力。大吊梁通常都会设计成变截面形式,应力大的区域截面大、应力小的区域截面小,从而既降低吊梁自重又节约材料。为了便于吊梁的存储和运输,大吊梁通常都会设置起吊用小吊耳和支撑,在不影响吊梁使用的情况下支撑可以和吊梁本体焊接为一体,也可以单独制作活动支撑。

2.5.1 吊梁板式吊耳与卸扣和吊索的匹配设计

(1)主要尺寸校核包括吊耳孔直径(D)必须大于卸扣销轴直径(一般大5~10mm,最小3mm);

(2)吊耳总厚度不得大于卸扣宽度,一般为卸扣宽度的0.7~0.9,最小为卸扣宽度的0.5,如此才能保证吊耳孔和销轴良好的受力状态。

(3)吊耳外径(R)外侧和卸扣弓形顶部之间应留有足够吊索空间,卸扣销轴到弓形处距离为S,则S- (R- 0.5D)≥1.2 倍钢丝绳直径。考虑钢丝绳的变形和实际操作的方便,一般取2~4 倍钢丝绳直径更合适。

2.5.2 吊梁轴吊与吊索的匹配设计

(1) 设计的轴吊管轴直径宜为起吊用钢丝绳直径的6倍左右。钢丝绳绕过管轴时如果直径太小,弯折严重,会对吊索起吊能力造成折减。

(2) 挡圈高度不宜小于起吊使用的最小钢丝绳直径。

(3) 轴吊长度应确保能够容纳吊梁起吊额定起重量时的吊索,且有一定操作空间。

2.6 其他设计分析方法

现代计算机和软件技术不断发展,基于各种理论和计算研发的结构分析软件广泛应用。比如ansys workbench、STAAD.PRO、Solide works 等都能用于吊梁吊具等结构的分析计算。通过模型建立,施加约束,施加载荷,设计参数设定和分析运行等基本步骤,最终都能得出接近于理论计算的应力分析结果。当然,只有复杂截面的吊梁或吊框等需要软件分析,常用的吊梁根据钢结构设计规范和上述列举的方法进行设计计算都能得到正确可靠计算结果,满足吊梁设计需求。

3 结语

吊梁在起重吊装中是十分重要的起重工具,吊装作业的安全和顺利进行都和吊梁息息相关。针对常用的几种形式的吊梁,分析了其各自的特点和适用场景,同时列举了吊梁设计的重要方法和要点。要想吊梁自重轻,优先考虑设计成纯受压结构,尤其是钢管支撑式能够将吊梁自重降低到最轻。要想吊梁占用起升高度最少,就需要将吊梁设计成主受弯结构,吊梁上部吊耳间距最小化,从而上部吊索占用高度最小化。只要在吊梁设计过程中重视各个参数要素的控制,通过合理设计,就能让吊梁安全经济且使用方便。