QLKH1500-41型混匀取料机斗轮体径向轮及小车走行装置改造

2023-10-31魏国亮李鸿昌杨勇

魏国亮 李鸿昌 杨勇

(武昆股份炼铁厂原料作业区)

1 前言

武昆股份有限公司炼铁厂QLKH1500-41型混匀取料机于2011年11月20日建成投产。投入生产半年后,斗轮体支撑径向轮及走行小车装置频繁发生径向轮及小车走行轮损坏事故,严重影响到了烧结的生产组织。针对QLKH1500-41型混匀取料机在生产过程的事故多发位置,备件消耗较大部件,必须进行分阶段的可行性升级及改造,以解决QLKH1500-41型混匀取料机斗轮体所暴露出来的设备、安全问题,从而达到降低备件消耗,提高设备使用周期,为降本增效,实现良好的生产经济效益创造有利的设备基础。

2 设备状况

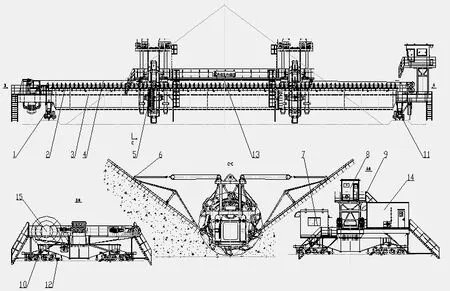

混匀取料机主要由15个装置组成,结构如图1。

图1 混匀取料机结构图

3 支撑径向轮损坏原因分析

径向轮的主要作用是承载整个斗轮体的正反运行、它损坏的主要原因是:轴承选型小;润滑不良;径向轮踏面的磨损不均匀(因调质原因及安装质量)。导致上部支撑用的4组径向轮在水平位置方向上,不能均匀承受斗轮体大约77吨的重力,使用在2个月左右就开始损坏,轴承磨损卡死,径向轮轴断裂等事故时有发生。斗轮体装置如图2。

图2 斗轮体装置简图

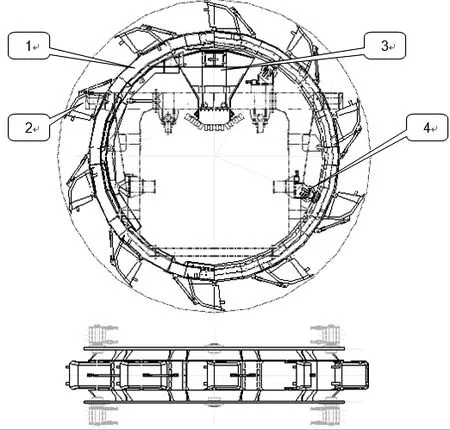

为满足长周期生产稳定,必须对支撑径向轮组进行改进升级,首先在不改变径向轮外形的前提下,加大轴承的承载力,原用轴承型号22222的调心滚子轴承,外径200 mm,内径110 mm。厚度53 mm,Cor为465 kN,Cr为288 kN。径向轮结构简如图3。

图3 径向轮结构简图

4 径向轮改进措施

现场使用的径向轮轴承22222的Cr为288 kN,Cor为465 kN。

斗轮装置的重量为77 847.6 kg,按每个斗轮体上部4组支撑径向轮来计算得出:77 847.6÷4=194.619 kN,径向轮转速103 r/min,

C—基本额定动载荷计算值,N;

P—当量动载荷,按式(7-2-2)计算,N;

fh—寿命因素,按表7-2-23选取;

fn—速度因素,按表7-2-24选取;

fm—力矩载荷因素,力矩载荷较小时fm=1.5,力矩载荷较大时fm=2;

fd—冲击载荷因素,按表7-2-25选取;

ft—温度因素,按表7-2-26选取;

Cr—轴承尺寸及性能表中所列径向基本额定动载荷,N;

Ca—轴承尺寸及性能表中所列轴向基本额定动载荷,N;

S0—安全因素,静止轴承和缓慢摆动或转速极低的轴承S0见表7-2-30;旋转轴承S0见表7-2-31;

C0—基本额定静载荷计算值,N;

P0—当量静载荷,N,计算公式见表7-2-29;

Fr—径向载荷

查表7-2-23~表7-2-26得:fh=1.470,fn=0.709,fm=1.5,fd=1,fT=1

根据式(7-2-6) C0=S0P0

查表7-2-29 P0r=Fr=194.619 kN

查表7-2-31 S0=1.5

C0=1.5 kN(注:小数点省略)

查表7-2-89,22222型轴承Cr=288 kN COr465 kN不能满足要求。

每个径向轮需要承受Cr为292 kN,Cor为605 kN的基本额定载荷。[1]

改进后我们采用能满足现场使用要求的22224C/W33调心滚子轴承,Cr为470 kN,Cor为678 kN(说明:调心滚子轴承主要承受径向压力,同时能承受少量的轴向压力,但一般不能承受纯轴向压力。该类轴承外圈滚道为圆环球面形式,有调心找正性能,当轴受力发生变形弯曲或倾斜而使内圈中心线与外圈中心线相对倾斜不超过0.5°~2°时,轴承仍然可以正常工作。它的结构特性与原理和调心球轴承相同,区别在于滚动体是球面滚子,由于滚动体的不同,因而它的承载能力较大,主要用于矿山及重型机械上。此类轴承可保障轴向位移在轴承的轴向游隙范围内。调心滚子轴承和调心球轴承,在符合容量和极限转速许可的情况下,可以相互代用)。[2]

5 斗轮小车走行轮损坏原因分析及改进

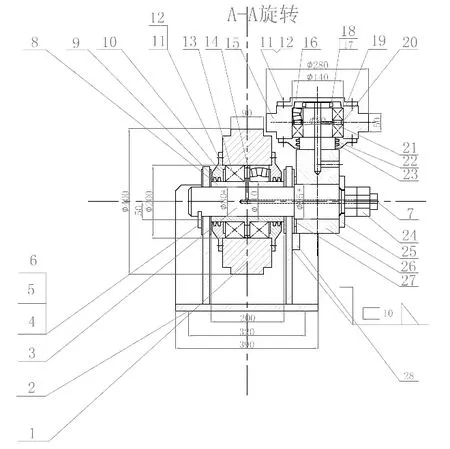

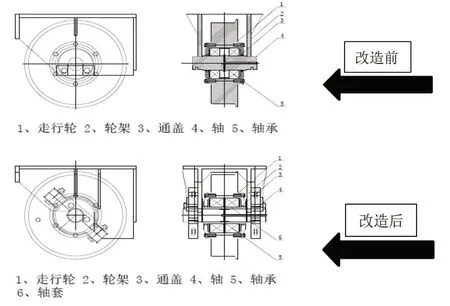

斗轮小车走行轮改造对比如图4所示。

图4 斗轮小车走行轮改造对比示意图

5.1 走行轮损坏原因分析

混匀取料机斗轮体走行轮组,需要往复式运行并负荷承重工作。

(1)原斗轮体小车走行轮使用的圆锥滚子轴承主要用来承受径向压力为主有较大的轴向分力,此类轴承在设计上使得内圈滚道面、外圈滚道面以及滚子滚动面的各圆锥面的顶点相交于轴承中心线上的一点,只适合使用于承受重负荷与冲击负荷的环境,在现场使用中,损坏情况基本都是走行轮通盖被轴承外圈顶开导致轮组损坏,造成设备停机。[4]

(2)原设计安装的混匀取料机斗轮走行轮轮架侧板不合理,在使用的过程中产生变形,易造成走行轮组的行走偏析,导致啃轨现象发生进而导致轮组的损坏,从而影响水平轮组及走行轨道的使用寿命,且安装轮组的方式不利于维护,有严重的安全生产隐患。增加了工人检修的劳动强度。

所以必须改造升级一种结构简单,工作稳定可靠,方便维护,利于故障处理,确保生产工艺运行顺畅的混匀取料机斗轮体走行轮装置是解决这一问题的有效途径。

5.2 走行轮改造

改进后的小车走行轮如图5所示。

图5 改进后的小车走行轮简图

走行轮改造方案:通过气焊割除原有走行轮轮架,并打磨干净斗轮承重梁底板,安装强度等级高且容易更换走行轮的的轮架,在安装时确保轮架中心线与走行轨道的水平垂直度,彻底改变原有轮组的安装方式。

走行轮采用光轴外套空心轴的轮轴结构,并设置双密封油槽的通盖,采用调心滚子轴承,及合金钢结构的走行轮,提高了混匀取料机斗轮体走行轮组的使用寿命,且方便日常的检修维护。

6 改造效果

6.1 径向轮改造效果

改变径向轮内径由原来的Φ200 mm扩大为Φ215 mm,轴套外径由原来的Φ110 mm扩大为Φ120 mm,调心滚子轴承由原来的22222升级为22224C/W33,通过升级改造及定期检查校正斗轮体的水平标高,径向轮使用周期由原来的2-4个月左右提高至现在的24个月。(装机量8组,单价7 000左右,)定期的调整及润滑保障到位寿命甚至可达到2年左右的使用周期。

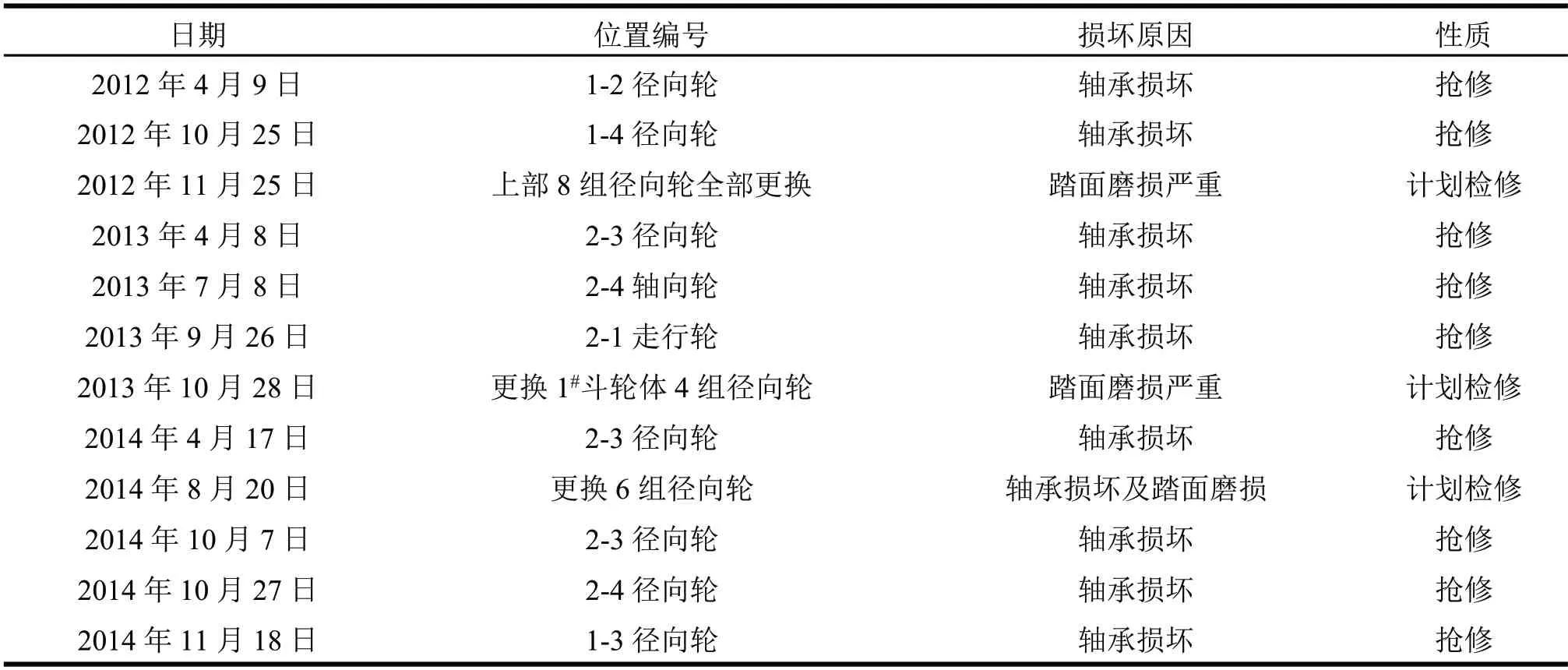

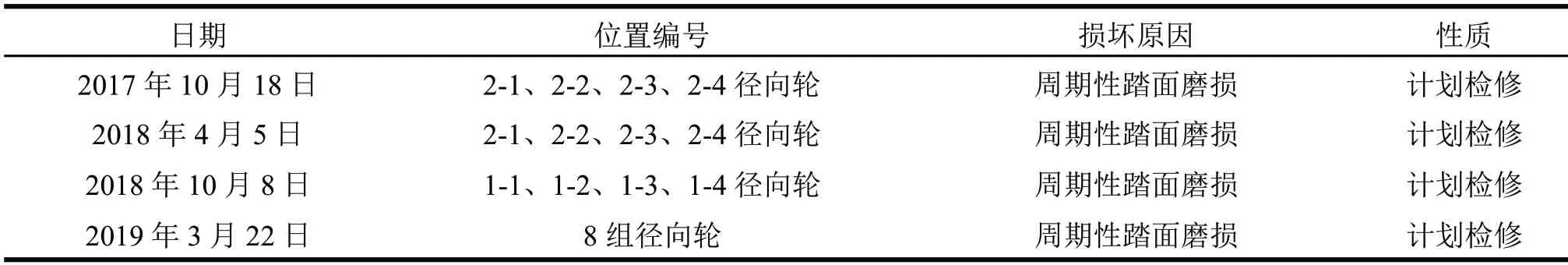

对照表1从表2可以看出,通过改造径向轮,更换周期已实现可控,定期的检查调整更有利于延长该轮组的寿命。被动抢修转换为点检定修,达到了预期目的。

表1 检修更换时间及损坏位置

表2 检修记录

6.2 走行轮改造效果

混匀取料机斗轮体小车沿其配置的钢轨进行往复式行走取料(南北走向40 m行程),原设计的走行轮结构,采用的是圆锥滚子轴承(32318),容易发生损坏,且轮架的设计使得检修更换困难(拆卸更换角度90°,斗轮装置顶升100 mm才可以拆除走行轮)。原轮组损坏更换,需要5个小时左右的时间完成,改进后轮组在进行更换时,时间可以控制在2小时以内完成。因现场工况条件差,粉尘较大的特点,将单密封油槽的通盖结构改为了双密封油槽,提高了密封效果,减少因进灰导致润滑不良造成的轴承损坏。针对原轴承使用周期短,更换频繁,将圆锥滚子轴承升级更换为调心滚子轴承,达到了延长轴承使用周期的目的(装机量8组,单价8 200左右),从2014年6月改造后,使用至今无走行轮损坏故障发生。

7 结论

(1)在当前高节奏的生产水平下,混匀取料机实际作业率已经达到80 %以上,远超出设备设计作业率50 %,设备磨损加剧,此时采用适当扩大径向轮内径、轴套外径的改造方式,可有效延长其使用寿命,满足当前生产组织模式。

(2)对当前调心滚子轴承进行升级改造,由22222C/W33升级为22224C/W33并定期检查校正斗轮体的水平标高能有效降低检修频次(改造前每年更换大约30组,费用21万,改造后2年更换1次,费用5.6万,每年可节约15.4万元),保证设备长期处于高效率运转。

(3)对检修困难的走行轮轮架,从便于检修更换的角度进行简化设计改造,(改造前每年更换大约30组,24.6万费用)大大缩短检修时间。

(4)通过分析混匀取料机斗轮体频繁发生的径向轮和走行轮损坏事故故障,针对性进行升级改造,同时加强设备点巡检力度,把频繁的被动抢修转换为点检定修,设备使用周期可控(改造升级后,可节约40万/年),有利于混匀取料机作业率和利用系数的提高,具有显著的经济效益。