玉钢钒钛矿冶炼条件下Q355B生产实践

2023-10-31邓胜涛

邓胜涛

(武昆股份制造管理部)

1 前言

伴随我国低合金结构钢的发展历程,昆钢低合金结构钢板的发展经历了16 Mn到Q345B的研发和生产发展。生产装备和生产工艺上,经历采用三辊劳特轧机+热轧轧制到三辊劳特轧机+控制轧制,再到炉卷轧机+控制轧制至炉卷轧机采用热机械控制轧制技术(TMCP)的研究和产品生产发展历程。前期已经在玉钢开展了炉卷轧机采用热机械控制轧制技术(TMCP)生产Q345B工艺技术的研发和生产实践,有效解决了因Mn、Si合金元素含量高,导致炼钢冶炼碳当量超标改判Q345A比例较大,并经常出现抗拉强度、屈服强度、伸长率、冷弯不合格的问题,取得了较好的应用效果。

随着云南省社会经济发展及产业政策调整,省内钢材市场对板材的需求量逐年上升,在当前昆钢产品结构以建筑钢为主,产品结构单一情况下,开展了低合金高强度结构钢Q355B系列热轧中宽带生产,但玉钢为钒钛矿冶炼,该条件下经常出现低温、高硫情况,最终易导致成品硫超内控,影响Q355B成品成分控制及产品的轧制质量,针对上述情况,玉钢通过优化脱硫工艺、降低出钢温度、优化轧制工艺等方式,完成了低温高硫铁水条件下无炉外精炼工艺下Q355B产品批量稳定生产。

2 钢水S元素的控制

硫在钢中以FeS的形式存在,FeS的熔点为1 193 ℃,Fe与FeS组成的共晶体的熔点只有985℃。液态Fe与FeS虽可以无限互溶,但在固熔体中的溶解度很小,仅为0.015-0.020 %。当钢中的[S]>0.020 %时,由于凝固偏析,Fe-FeS共晶体分布于晶界处,在1 150 ℃-1 200 ℃的热加工过程中,晶界处的共晶体熔化,钢受压时造成晶界破裂,即发生“热脆”现象。此外钢中的硫含量高时,其硫化物夹杂的总量也相应增加,其中的塑性硫化物夹杂FeS、MnS在钢进行热加工时,随钢材沿加工方向充分延伸,几乎丧失了横向的变形能力,从而使钢材的横向伸长率和断面收缩率等性能降低,尤其是在结构钢中,除了对力学性能的影响外,含硫量的增加还对浇铸件和轧制件表面质量极为有害[3],Q355B为特殊质量级钢,S含量要求≤0.030 %,目标要求≤0.025 %。

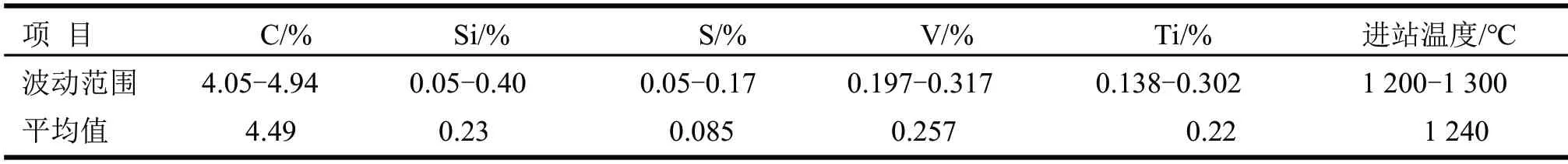

玉钢高炉为钒钛矿冶炼,铁水为含钒钛铁水,其成分见表1。由于钒钛矿冶炼的特点,高炉脱硫能力稳定性差,铁水经常出现低温、高硫情况,脱前铁水平均温度与普通矿冶炼相比低80 ℃-150℃。铁水温度低,加上铁水含[Ti],因此铁水粘罐、粘枪比较严重,渣铁不易分离,脱硫、扒渣铁损较大。由于炼钢过程脱硫能力有限,最终导致成品硫超内控的情况出现,影响Q355B成品成分控制及产品的轧制质量。

表1 玉钢钒钛铁水条件

2.1 脱硫剂配比优化

2.1.1 石灰粉(CaO)脱硫的原理

石灰粉在铁水中的脱硫反应为[1]:

CaO(S)+[S]+[C]=CaS(S)+CO(g)↑

ΔGσ=86 670-68.96 T(J/mol)

2 CaO(S)+[S]+1/2 [Si]=CaS(S)+1/2 Ca2SiO4

ΔGσ=-251 930+83.36 T(J/mol)

2.1.2 电石(CaC2)脱硫原理

电石在铁水中的脱硫反应为[1]:

CaC2(S)+[S]=CaS(S)+2[C]

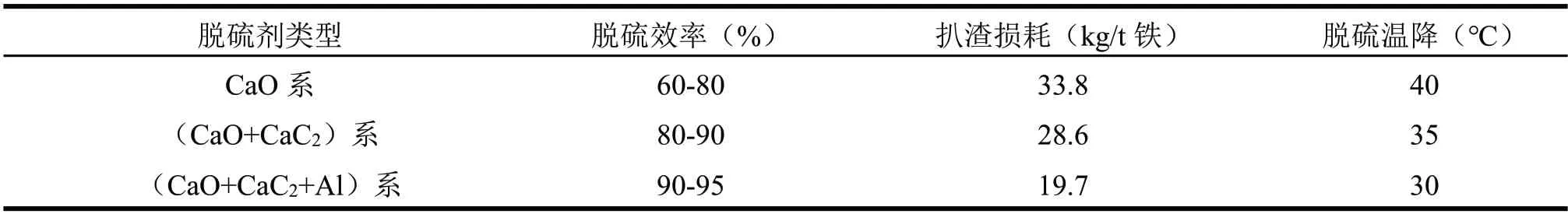

通过对脱硫原理的研究,有目的的调整脱硫剂的成分配比,经过多次的实验对比(实验效果见表2),脱硫效果得到了持续性的改善,加入部分CaC2、金属Al新脱硫剂脱硫效果较好,扒渣铁损也有明显的降低。老脱硫剂的扒渣损耗33.8 kg/t,新脱硫剂的扒渣损耗仅为19.7 kg/t。在高炉铁水不是特殊异常的情况下,铁水预处理脱能达到稳定的预期效果,脱后S合格率达92 %,且脱硫剂消耗和扒损明显降低,为精准控制成品S提供前提条件。

表2 脱硫剂实验对比

2.2 炉后造渣脱硫

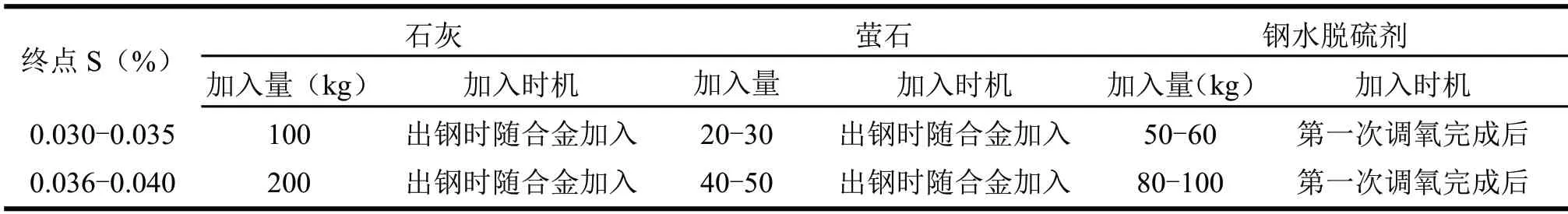

针对生产节奏紧张,倒炉终点S高,需要进行炉后渣洗脱硫的炉次,通过提高终点出钢温度10 ℃,加入渣洗料后软吹吹氩7 min开展炉后渣洗脱硫,渣洗料加入参考见表3所示。

表3 渣洗料加入参考表

3 合理控制出钢温度

Q355B的合金加入量大,出钢温降大,对钢水纯净度、生产组织及技术经济指标控制不利,通过开展合金烘烤、钢包加盖等措施了显著降低Q355B出钢温度。

3.1 合金在线烘烤

合金在线烘烤是对合金进行在线烘烤的设备,通过将合金加热到一定的温度,使合金满足炼钢的工艺要求实现缩短冶炼时间,降低出钢温度,提高钢材质量的目的,根据生产情况通过实时调整合金烘烤时间和温度,在8 min-11 min将2 t合金料加热至400 ℃-600 ℃,出钢温度从1 662 ℃降低到1 650 ℃,出钢温降降低12 ℃。

3.2 钢包加盖

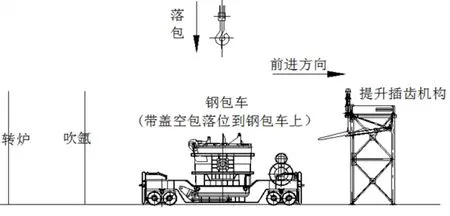

通过在浇注、装配、转炉出钢前后全程加盖保温,确保了正常周转炉次出钢前钢包内壁温度可达800 ℃-1 100 ℃。钢包全程加盖保温装置(见图1)的使用减少了钢包在浇注和配时间内的散热损失,出钢前钢包内衬温度由原来的320 ℃升高至852 ℃,出钢温降降低8 ℃。

图1 钢包加盖

通过对合金在线烘烤及钢包全程加盖的应用,出钢温度从1 662 ℃降至1 642 ℃,出钢温降降低20 ℃,对Q355B的生产组织及质量控制取得了关键性的进步。

4 优化脱氧吹氩工艺

玉钢由于没有精炼设备,钢水的精炼仅依靠钢包底吹氩,采用铝铁(饼)、硅钙钡合金、硅锰合金进行脱氧合金化合理脱氧,将氧含量控制在目标范围。经过跟踪研究,最终将Q355B吹氩时间由≥5 min提高至≥8 min,在出钢过程吹氩压力控制为0.6 MPa-0.7 MPa,到站吹氩压力控制为0.3 MPa-0.5 MPa,保证了钢水质量,为Q355B生产提供高质量铸坯,同时为连铸浇铸创造优质条件,确保板坯浇铸的顺行。

5 精准控制钢坯加热温度

在轧制2.75*710规格时,钢坯全部为热送热坯,预热段温度(1 100 ℃-1 130 ℃)、加热段(1 260 ℃-1 280 ℃)及均热段温度(不高于1 280 ℃)[2]。换向时间120 S,煤气压力0.7-0.8 KPa,空气压力在2.5 KPa。各项参数均控制在工艺要求范围内。表4为随机监测数据。

6 轧制工艺控制情况

6.1 轧制温度控制

粗轧温度1 126 ℃-1 160 ℃,精轧开轧温度1 015 ℃-1 040 ℃,卷取温度控制:头部温度670℃-690 ℃,中部温度648 ℃-670 ℃,尾部温度:670℃-700 ℃左右,各点温度实际控制略高于工艺要求。

6.2 轧制控制

6.2.1 粗轧轧制情况

粗轧参数的设定按照粗轧工艺控制要求进行设定,第一道次正常除鳞,观察好开轧温度,控制好轧制节奏,5道次辊缝设定值为20 mm,实际中间坯厚度在24 mm-25 mm,符合工艺控制要求范围。

6.2.2 精轧区域轧制情况

精轧F1温度控制在740 ℃-750 ℃,轧件尾部轧制力不高于850 t,轧制3.0 mm与2.75 mm的参数除精轧速度和压下有变化,其余的均保持不变,2.75 mm的平均轧制力较3.0 mm的大25 t,速度更快。

7 成品性能情况

经成品取样分析,4.0 mm-6.0 mm屈服强度在373 MPa-404 MPa,抗拉强度在534 MPa-577 MPa,伸长率24.0 %-29.5 %,冷弯AB两面正常。各项力学性能均符合工艺控制要求。6.0 mm-10.0 mm屈服强度在340 MPa-391 MPa,抗拉强度在506 MPa-559 MPa,伸长率23.5 %-33.5 %,冷弯AB两面正常。各项力学性能均符合工艺控制要求,具体见表5。

8 结论

(1)玉钢钒钛矿冶炼条件下生产Q355B主要矛盾在于钒钛矿冶炼条件下铁水S高、铁水温度相比普通矿温度低,而Q355B为特殊质量级钢,S含量要求≤0.030 %,目标要求≤0.025 %。通过使用优化后的(CaO+CaC2+Al)系脱硫剂脱硫效率可达90-95 %,扒渣损耗仅为19.7 kg/t,相比CaO系脱硫剂扒渣损耗降低14.2 kg/t,脱硫温降30 ℃,相比CaO系脱硫工艺降低10 ℃,脱后S合格率达92 %,至于部分倒炉S高的情况,可以通过炉后渣洗脱硫工艺将S控制在成分目标范围内。

(2)针对无炉后精炼工艺冶炼Q355B的问题,通过开展合金烘烤,钢包全程加盖等措施,降低出钢温度,减少了钢水过氧化问题,再配合优化后的炉后吹氩工艺,确保了钢水纯净度及可浇性。

(3)Q355B轧制技术关键在于钢坯加热温度、出钢温度、开轧温度、精轧开轧温度、终轧温度、各机架的压下分配、张力控制、层流冷却方式和冷却速度、卷取温度等工艺参数的确定,结合玉钢公司中宽带工艺装备条件和Q355B化学成分设计、材料特性,通过控制合理的加热制度、压下制度、板形控制、宽度控制和控制轧制及控制冷却工艺,使Q355B低合金结构钢的成分、性能达到合理匹配。