盾构主驱动聚氨酯密封系统高效冷却研究

2023-10-31王文坤程永龙张新异赵明恩李佳衡焦湘和

王文坤,程永龙,张新异,赵明恩,李佳衡,焦湘和

(中铁工程装备集团有限公司,郑州 450016)

0 引言

隧道施工随着科技发展和市场需求在不断进步,盾构法作为隧道工程的首选方法,在工程建设中发挥着至关重要的作用。随着隧道工程向大断面、大埋深、长距离的方向发展[1],对盾构机的可靠性提出了新的挑战。近年来,尽管大直径盾构机已应用于国内外多个项目,如美国西雅图SR99隧道、武汉某隧道等大直径隧道工程,但项目建设过程中盾构机主驱动密封失效是掘进过程中的主要风险之一[2-3]。常规主驱动密封系统是由多道橡胶单唇密封和迷宫结构组成,并在唇形密封间充注油脂。此密封结构在实际工程应用中尤其大直径盾构机中问题较多[4-15]。

盾构聚氨酯密封具有高弹性、高耐磨、高承压等优势,可显著提升挡渣效果,提高盾构主驱动密封系统可靠性。为了解决盾构主驱动密封失效问题,提高主驱动系统运行可靠性,将单唇密封改为四指型聚氨酯密封。虽然聚氨酯密封在国内使用广泛,但是聚氨酯弹性体耐热性能存在明显不足,盾构用聚氨酯密封使用温度一般不高于70 ℃,严重制约聚氨酯密封应用于大直径、高线速度等复杂盾构工况。本文将进行聚氨酯密封冷却系统研究,探究盾构机在高线速度工况下的聚氨酯密封发热量、热量传递路径及水冷效率,优化密封系统结构以满足盾构聚氨酯密封应用需求。

1 聚氨酯密封摩擦热计算

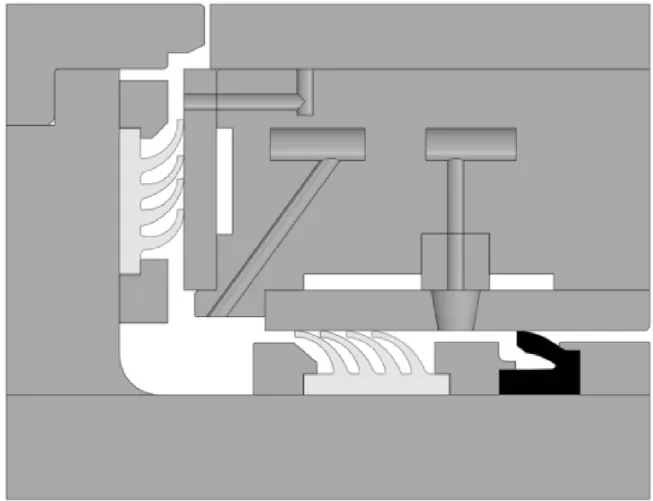

常规盾构主驱动密封系统为单唇形橡胶密封,一般由多道密封组成,如图1所示。聚氨酯密封系统如图2所示,考虑到空间布置情况,两道聚氨酯密封一般采用L型布置,最后一道为VD密封,可承受高压力工况。由于聚氨酯密封材料不耐高温,需在聚氨酯密封唇口处布置冷却水套。

图1 盾构主驱动单唇型橡胶密封系统Fig.1 Single lip rubber sealing system of shield main drive

图2 盾构主驱动四指型聚氨酯密封系统Fig.2 Four-finger polyurethane sealing system of shield main drive

摩擦分为滑动摩擦和滚动摩擦,其中盾构密封系统为密封与跑道的滑动摩擦。以外密封直径为7.45 m的盾构为研究对象,最高转速为5 r/min。

式中,Q为摩擦发热量;f为摩擦力;v为线速度;n为转速;D为密封直径;μ为摩擦系数;N为法向力。

根据摩擦热公式(1)[16],对于特定盾构来说,转速与直径已知,仅需计算得出摩擦力即可,摩擦力f由摩擦系数和法向力构成。

1.1 摩擦系数

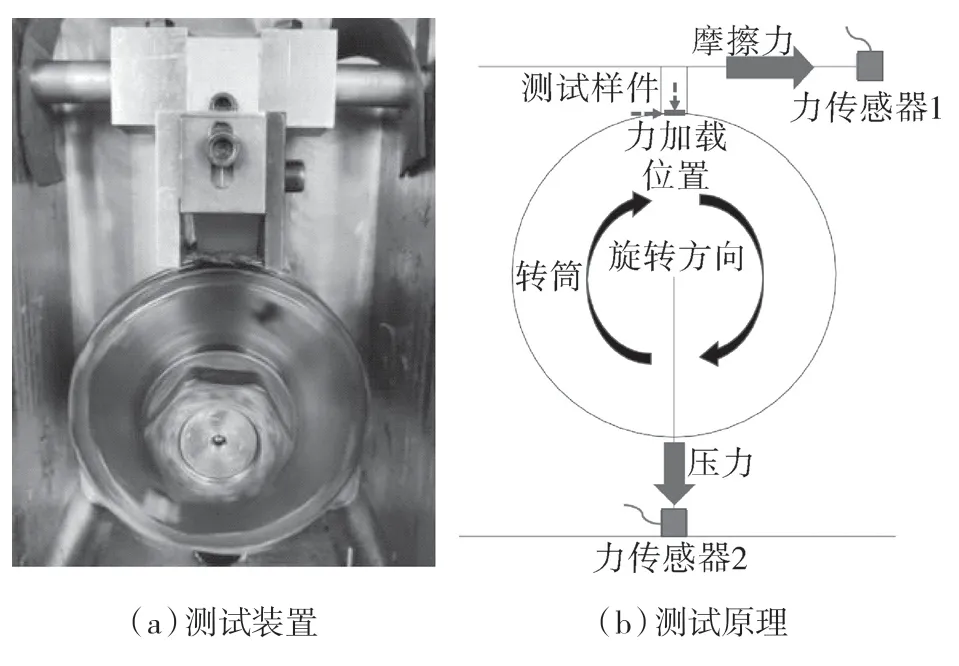

滑动摩擦阻力产生过程十分复杂,与微观滑动、弹性滞后、黏着效应和塑性变形有关[17]。在实测过程中,应确保温度、滑动速度及载荷与盾构工况相同。在转盘旋转过程中,采用力传感器1和2测试力数据(见图3),并通过测试台程序计算得出摩擦系数,润滑良好状态下聚氨酯滑动摩擦系数测试结果为0.4。

图3 聚氨酯密封滑动摩擦系数测试Fig.3 Sliding friction coefficient test of polyurethane seal

1.2 法向力

1.2.1 力学性能测试

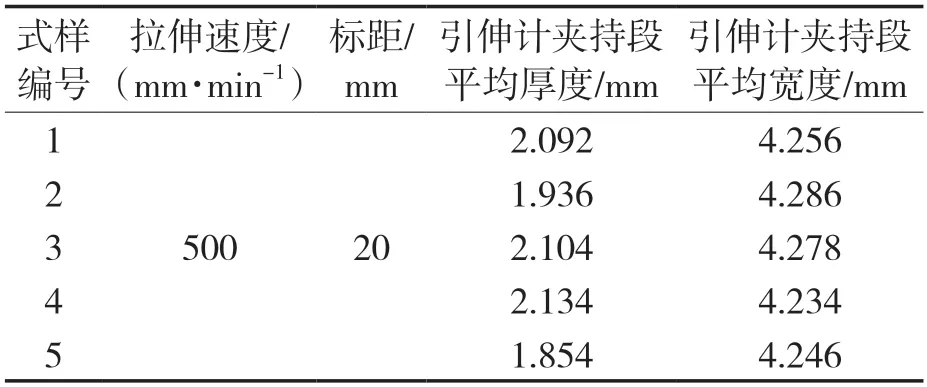

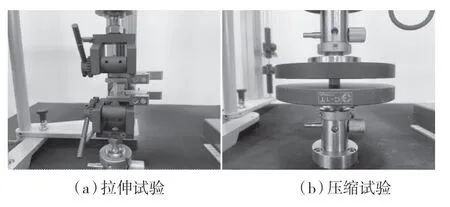

将聚氨酯密封裁剪为标准试样,通过拉压力学性能测试(见图4),每个试样做5组,具体数据见表1,从而拟合得到聚氨酯密封应力-应变曲线。

表1 拉伸测试条件Tab.1 Tensile test conditions

图4 聚氨酯密封样件拉压力学性能测试Fig.4 Tensile and compressive performance test of polyurethane seal sample

对弹性阶段的数据进行直线拟合,理论上数据越多结果越精确,如图5所示。但聚氨酯被拉伸时,弹性阶段并不是一直保持正比关系并满足胡克定律。在弹性阶段的初期,应力-应变图像是曲线,将这一阶段的数据用到直线拟合中会带来较大的误差[18]。所以在选择数据时,选用拉伸曲线中部较为接近直线的部分。

图5 聚氨酯密封应力-应变曲线Fig.5 Polyurethane seal stress-strain curve

1.2.2 本构模型及受力仿真

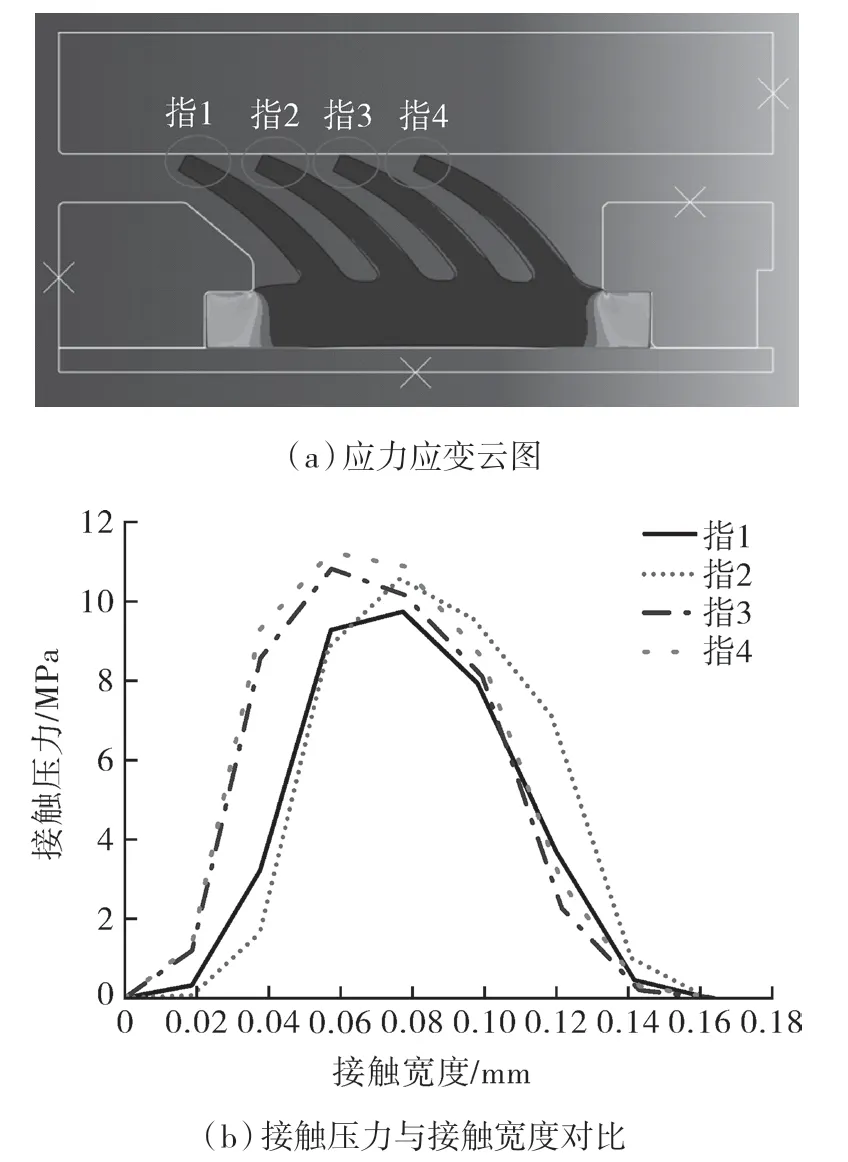

应力-应变仿真结果如图6所示。

图6 聚氨酯应力-应变仿真结果Fig.6 Polyurethane stress-strain simulation results

非金属材料的几种常用本构模型为:Mooney-Rivlin模型、Neo-Hooke模型、Ogden模型、Reduced-Polynomial模型[19]。聚氨酯属于超弹性材料,具有很强的变形能力,通过对比选择Mooney-Rivlin橡胶本构模型进行模拟。由分析结果可知,聚氨酯四指变形量相同,法向力相同,且接触宽度较小,大致为0.16 mm,基本为线接触。

1.2.3 受力分析

密封唇口对旋转轴的接触压力,即法向力。采用有限元分析方法得到唇口法向接触压力,并对接触压力—接触宽度曲线定积分求得直径为7.45 m密封圈法向力,最终得出法向力为65 416.7 N。

综上所述,由公式(1)(2)计算得到盾构主驱动聚氨酯密封摩擦热为Q=51 035.8 W。

2 聚氨酯密封冷却系统共轭传热数值模拟

2.1 CFD理论模型

计算流体力学已广泛应用于流体、换热等仿真计算中,采用有限元分析方法解决实际盾构中存在的难点问题,能够缩减开发周期,节省资源成本。CFD分析步骤包括:建立三维模型,离散化模型,加载边界条件,求解数值模型,得到分析结果。N-S方程(Navier-Stokes)是描述流体问题的通用方程形式:

在N-S方程中,等式左边包含的是密度和加速度,右边包含了压强变化、内力变化,还有作用在流体上的外力变化。

质量守恒方程:

动量守恒方程:

除流动模拟外,还涉及到水与壁面的共轭传热,因此搭建对流换热数学模型。

对流换热强度由牛顿冷却定律确定:

式中,qs为热流密度;h为对流换热系数;Ts为固体壁面温度;Tref为运动流体的特征温度。

传统上,换热系数来源于试验,然而边界层理论的发展使得我们能够通过分析的方法计算对流换热系数。采用标准壁面函数(standard wall function,SWF)方法计算热流密度:

式中:ρf为流体密度;yc,Tc分别为近壁面层网格的距离、温度;Cp,f为流体比热容;uτ为基于壁面剪切力的摩擦速度;T+为无量纲温度;y+为雷诺数。联立式(6)(7)即可求得对流换热系数。

2.2 共轭换热计算

建立仿真用几何模型,并将几何模型适当简化,如油脂充注孔、螺栓孔、尖角等,几何模型如图7所示,模型中包含流固5种材料类型,聚氨酯密封、橡胶密封、金属壁面、油脂及水。将聚氨酯密封发热量作用于摩擦面,进行流固共轭传热仿真分析[20]。

摩擦热源位于唇口位置,温度较高,加装冷却水套能显著降低唇口温度,传统的冷却水套如图7所示。散热量由两部分构成:(1)冷却水强迫对流换热,仿真结果显示,冷却水强迫对流换热占比96.1%;(2)环境自然对流换热,自然对流换热占比3.9%,冷却水经过循环,水温升高,进、出水温差导致对流换热量的差异。出口水温较高,因此其与唇口温差较小,对流换热量小于进口处,最终导致出口处唇口温度高于进口处,如图8所示。

图8 盾构聚氨密封系统温度场Fig.8 Temperature field of shield polyurethane sealing system

从图中可以看出,出口端面高温区范围明显较大,局部高温区高于70 ℃,超出了聚氨酯材料耐温区间,严重影响盾构密封可靠性,为此根据仿真结果及理论研究开展结构优化。

2.3 冷却流量对散热的影响

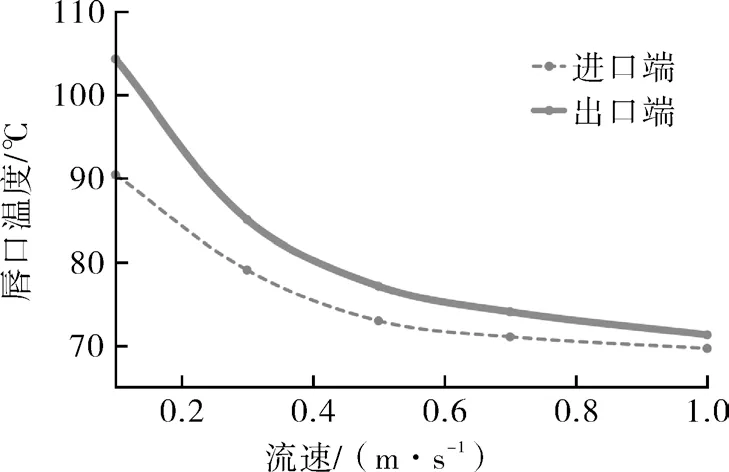

盾构稳定运行期间,转速恒定,密封压缩状态不变,根据式(1)可知密封发热量是一定值。稳态情况下散热量等于发热量,即散热量为51 035.8 W。利用仿真计算得出不同水流量对应的唇口温度,如图9所示。

图9 不同冷却流量对应的聚氨酯密封唇口温度Fig.9 The temperature of polyurethane sealing lip corresponding to different cooling flow

由图9可以看出,冷却水流速越大对应的唇口温度越低,由公式(6)(7)可知对流换热系数与流速相关,流速越高对流换热系数越大[21],因此对应的唇口温度越低;其次由于进口水温较低,因此对应的进口端唇口温度也较低。实际中考虑到散热器安装空间及水泵等节能降耗,水流量并不能太大,在满足冷却需求的前提下优化水套结构,实现高效冷却具有重要意义。

2.4 强化传热结构优化

根据傅里叶导热定律Ø=λAΔT,式中Ø为热流量;λ为导热系数;A为导热面积;ΔT为温差[22]。可知,通过增大导热面积A,可有效增加热流量。再者,根据导热热阻概念即R=d/(Aλ),式中R为导热热阻;d为平板厚度;A,λ与上式相同。可知,通过减小平板厚度d,可使导热热阻减小[22-24]。因此本文从减小导热热阻,增大换热面积两个方面开展冷却系统优化。

由于聚氨酯材料的局限性,盾构聚氨酯密封系统需要加装冷却系统,其中常规水套结构如图10(a)所示,为达到高效换热目的,现对冷却水套优化设计,图10(b)示出设计的异形水套结构,其换热面积增加了22%;减小水套与指形密封隔板厚度(由d减小为d/2),进而降低导热热阻,如图10(c);在流量及入口水温相同的情况下,异形水套对比常规水套换热效果如图11所示。

图10 盾构聚氨酯密封系统异形水套结构Fig.10 Special-shaped water jacket structure of shield polyurethane sealing system

图11 异形水套与常规水套换热对比Fig.11 Comparison of heat exchange between specialshaped water jacket and conventional water jacket

由图中可见,异形水套相对常规水套对流换热系数整体分布更均匀且数值更高,这是因为冷却水流动更加紊乱,雷诺数有所增加,有利于提高对流换热系数,异形水套换热面积更大,因此其传热效率高,起到了强化传热的效果。

不同水套结构温度场对比如图12所示。

图12 不同水套结构温度场对比Fig.12 Comparison of temperature fields of different water jacket structures

由图中看出,由于唇口摩擦生热,高温区主要集中在唇口位置,并由此向外扩散。3种水套相比,常规水套高温区最大,异形水套相对原水套高温区减小,异形-低热阻水套高温区最小。原因为:异形水套增大了换热面积,因此传热效率提高;异形-低热阻水套在增大换热面积的同时降低了导热热阻,使传热效率进一步提高。最终3种水套对应的聚氨酯密封唇口温度见表2,异形-低热阻水套唇口温度低于65 ℃,满足聚氨酯密封不高于70 ℃的使用条件。

表2 不同水套结构对应的唇口温度对比Tab.2 Comparison of lip temperature corresponding to different water jacket structures

3 结论

(1)大直径盾构主驱动密封系统的可靠性问题日益突出,因此将目前常用的单唇密封改为四指型聚氨酯密封,其具有高弹性、高耐磨、高承压的特性,可提高盾构主驱动密封系统可靠性。

(2)搭建聚氨酯密封摩擦热计算模型,通过试验得到滑动摩擦系数和聚氨酯密封应力-应变曲线,仿真计算得出法向力,最终得到盾构工况下密封发热量为51 035.8 W。

(3)由于盾构用聚氨酯密封使用温度不高于70 ℃,因此需要为聚氨酯密封系统匹配冷却水套,研究发现冷却效果与冷却水流量、入口水温、水套结构等方面有关,并计算得出冷却流量与唇口温度的关系。

(4)针对常规水套结构,通过强化传热理论分析,设计了两种新型水套结构,并对比分析了3种结构的冷却效果,其中异形-低热阻水套结构具有较好的冷却效果,在同样流量、水温情况下,唇口温度达到了要求,可满足密封系统高效运行。