基于ABS 增减压阀的轮缸液压力控制研究

2023-10-29陈贺军黄波李亚轮舒强刘洋

陈贺军,黄波,李亚轮,舒强,刘洋

(1.201620 上海市 上海工程技术大学 机械与汽车工程学院;2.201806 上海市 上海同驭汽车科技有限公司)

0 引言

轮缸液压力控制多出现在电子液压制动(EHB)、电子机械制动(EMB)以及电子稳定控制系统(ESC)中。在EHB 中,液压力传感器的存在可以很好地控制轮缸液压力;在EMB 中,由于电机较容易实现力矩控制,所以对制动力矩的控制也相对容易;在ESC 中,单轮主动增压时需要对液压力进行控制,此时起压力控制作用的主要为限压阀。熊璐等[1]通过电磁阀开度逻辑和基于减压优先的控制策略实现对轮缸液压力的精确控制;余卓平等[2]基于P-V特性通过查表法实现了轮缸的精确控制;孙成伟等[3]根据对电磁阀阀芯受力以及电磁阀液压响应特性分析,提出了控制精度高的阶梯减压控制方法,同时根据电磁阀控制特性和轮缸P-V特性的关系提出了更高精度的电磁阀线性增压控制[4];李波等[5]提出了线控制动液压力与直驱阀位置切换的控制方法,提高了响应时间、缩小了稳态误差。

基于防抱死制动系统(ABS)增减压阀进行轮缸液压力控制的研究还较少,本文即为使用ABS增减压阀方案实现准确迅速的轮缸压力控制,通过ESC 中实现ABS 制动的相关增减压阀设计增减压控制方法,提高了控制精度。系统原理如图1 所示。

图1 汽车液压ESC 系统结构图Fig.1 Structure diagram of automotive hydraulic ESC system

ABS 的工作原理:ABS 工作时制动踏板提供压力来源,液压调节单元为被动压力调节,压力调节过程分为增压、保压和减压3 个部分[6]。ABS 增压过程:增压时,吸入阀7 保持关闭,集成阀8 打开,增压阀11 打开,减压阀13 关闭。制动主缸1 和制动轮缸连通。制动液从制动主缸1 流向制动轮缸,电机将低压蓄能器12 中的剩余的制动液泵回到制动主缸1;ABS 保压时:增压阀11 关闭,电机通电,减压阀13 关闭,制动轮缸与制动主缸1 之间的油路中断。电机通电是为了保证蓄能器12 的剩余的制动液泵回到制动主缸1;ABS 减压时:增压阀11依旧关闭,减压阀13 打开,电机运转。此时制动主缸1 和制动轮缸之间被中断,制动液推动低压蓄能器12 内部的活塞并在低压蓄能器内暂时存放。电机液压泵运转,将低压蓄能器12 内的液体泵回到制动主缸1[7]。

1 电磁阀特性分析

分析电磁阀的流量特性,稳态液压受力根据雷诺运输公式及牛顿流体粘性律可得压强梯度为

式中:p1、p2——入口、出口压力,MPa。

粘性力为

l0、h0和S0的表达式分别为

式中:h——阀芯打开高度,m;d'——阀芯直径,m;α——阀座角度,°。

可得流量方程为

由几何关系、连续性方程以及动量方程可得:

若忽略粘性力的作用,流体所受的外力包括3个:入口处的液压力、出口处的液压力以及阀芯的作用力。

入口处压力计算公式为

出口处压力计算公式为

动量守恒方程可写为

其中H1和H2可近似用式(10)表示

忽略次要小项后,考虑粘性力稳定流动时的流量公式为

忽略粘性力时稳定流动的小孔节流公式为

2 控制逻辑

2.1 增压压力控制

分析电磁阀可知,增压阀的阀芯可以稳定在某一位置,即可以实现开度控制[8],这种特性在ESC的轮缸液压力控制中体现得比较明显,而在ABS工况中,受到阀芯两端压差变化剧烈的影响,开度控制很难实现。而增压阀的阀芯总有向平衡位置移动的趋势,如果能保持电流不变,在轮缸增压过程中,压差在不断减小,液动力曲线不断往下平移,直到平衡位置达到纵轴上,此时阀口关闭,压差稳定在某一数值[9]。根据电磁阀的溢流特性设计出溢流增压查表以及轮缸P-V查表的增压控制逻辑,其控制逻辑如图2 所示。

图2 增压控制逻辑Fig.2 Boost control logic

增压阀的比例溢流特性是指给定增压阀一定的电流,在稳定之后增压阀可以保持阀芯两端的压差恒定,即一定的电流对应一定的压差[10],并且由于硬件上电流闭环的作用,这一关系不会受到时间以及温度的影响[11]。通过对增压阀在不同电流下的溢流特性进行测试,得到如图3 所示的一次函数拟合关系。增压阀溢流增压的原理是在压差产生的液压力大于电磁力时阀芯打开,因此增压阀所能保压的大小与电磁力正相关,由图3 中电流与溢流保压压差之间良好的线性关系可知,在该电流区间内电流与电磁力有比较好的线性关系。

图3 电流-溢流保压压差曲线Fig.3 Current-overflow pressure difference curve

轮缸P-V特性是指轮缸压力与进入轮缸的制动液的关系。在液压力建立的初段,进入轮缸的制动液主要被用来填充制动摩擦片的间隙,之后随着轮缸液压力的升高,制动软管也逐渐膨胀,油液由于自身弹性的原因也被压缩,制动盘本身也存在弹性,制动片被压缩,制动卡钳被压力撑大,因此所需的油液越来越多。实测可知,轮缸的P-V特性在不同压力下呈现出前段非线性而后段近似线性的特点,如图4 所示。

图4 轮缸P-V 曲线Fig.4 P-V curve of wheel cylinder

在ABS 功能中,增减压阀承担的作用比较单一,增压时增压阀打开,减压时减压阀打开。本文将增压阀阀芯位置作为重要参数,即将增压阀视为比例开度阀进行分析[12],可对增压阀工作机理进行细致研究,同时也带来模型复杂且会产生累积误差的问题;增压阀还具有另外一个特性即比例溢流特性,比例溢流特性相对比较稳定,可以消除累积误差,因此结合增压阀的比例溢流特性进行轮缸增压估计和控制[13]。受到结构的限制,减压阀只存在全开和全关2 种状态,虽然也存在响应过程,但是持续时间非常短,且无法稳定,因此,针对减压阀在轮缸减压过程中起到的作用,可以对减压阀在不同状态下的减压特性进行分析后实现直接的轮缸减压控制。

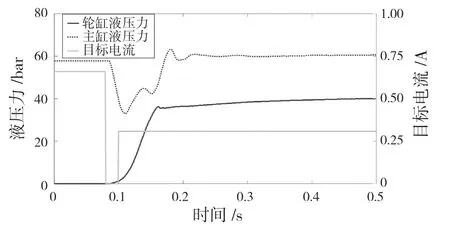

通过初段全开、后段溢流增压的方法快速准确地增压,优点是可大幅消除开环估计带来的累积误差,同时可以通过改变溢流增压的时机改变增压速率,这种策略下的轮缸增压效果如图5 所示。在初段阀芯全开,随后施加恒定的目标电流,但是由于此时压差依旧过大,阀芯依然处于全开状态,直到压差降到电流对应的溢流压差,阀芯在电磁力作用下关闭,并将压差稳定在某个特定数值。

图5 溢流特性增压Fig.5 Overflow characteristic pressurization

建立轮缸增压过程的压力估计模型,估计效果如图6 所示,在考虑主缸液压力波动的情况下该模型的估计达到了良好效果。

图6 轮缸增压以及估计图Fig.6 Diagram of wheel cylinder pressurization and estimation

2.2 减压压力控制

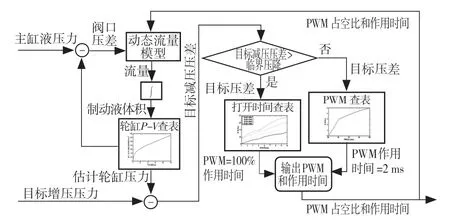

分析直接减压体积控制结果可知,在不同的减压阀PWM 占空比与打开时间的控制输入下[14],轮缸压力不同,通过减压阀液体的体积也不相同,因此可以通过这一特性控制减压体积。但是在实际的减压过程中,在一个控制周期内,减压阀两端的压差在时刻变化,因此如果以减压体积为输出而得到的恒定压差测试结果将在实际应用中存在误差[15],因此考虑轮缸减压的P-V特性,将轮缸与减压阀视为一个整体,以减压压差作为输出量提出整体的控制方法[16]。通过对PWM 占空比的控制输出以及轮缸P-V分析设计出减压控制逻辑,如图7 所示。

图7 减压控制逻辑Fig.7 Decompression control logic

3 实验分析

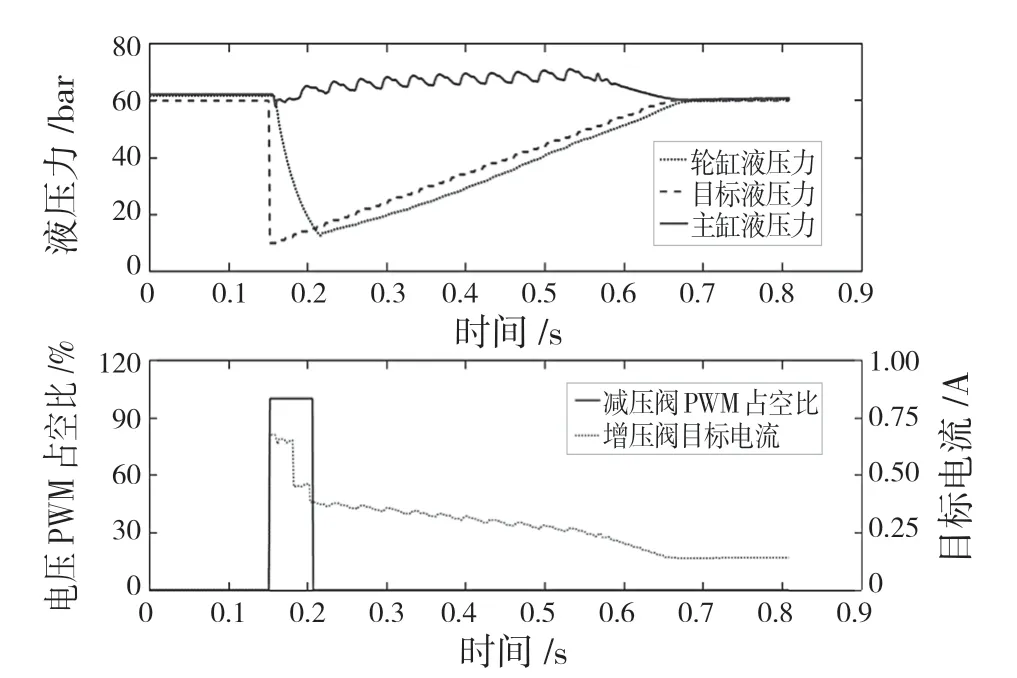

搭建如图8 所示制动系统测试台架:EHB 作为制动执行机构,ESC 的液压控制单元(HCU)作为轮缸液压力调节机构。在减压阀的轮缸位置安装液压力传感器,在HCU 出油口处安装液压力传感器。实验台架测试结果如图9、图10 所示。

图8 制动系统测试台架Fig.8 Brake system test bench

图9 阶梯连续减压测试Fig.9 Step continuous decompression test

图10 阶梯连续增压测试结果Fig.10 Test results of step continuous pressurization

连续的阶梯减压测试结果如图9 所示,开始减压是在3 s 之后,可以看出,控制精度在2 bar 以内。连续的阶梯增压测试结果如图10 所示,开始增压是在2.8 s 之后,可以看出控制精度在3 bar 以内。

不同斜率的斜坡减压结果如图11、图12 所示。可见减压速度较慢时,减压实际压力会稍小于目标压力,这是因为小目标压差的减压对于减压阀而言较难实现;当减压速度较快时,实际压力滞后于目标压力,这是因为此时目标压力的变化速率已经大于减压阀的最大减压速率,压力无法实时跟随。

图11 2 bar 斜坡连续减压测试结果Fig.11 Test results of 2 bar slope continuous decompression

图12 4 bar 斜坡连续减压测试结果Fig.12 Test results of 4 bar slope continuous decompression

斜坡增压结果如图13-图16 所示。可以看到在增压速度较慢时,增压实际压力可以很好地跟随目标压力,而当增压速度较快时,实际压力滞后于目标压力,因为此时增压阀的响应以及液压力存在滞后,压力无法实时跟随。每次斜坡增压之前轮缸进行的是一次阶跃减压,虽然不能保证初始的减压能够将液压力准确控制在目标液压力值,但是在增压过程中的液压力仍然可以很好地跟随目标液压力。同时可以看到,在斜坡增压的最后,最终液压力总是能稳定在目标液压力附近,这都说明增压阀的溢流特性起到了作用。

图13 0.25 bar 斜坡连续增压测试结果Fig.13 Test results of 0.25 bar slope continuous pressurization

图14 0.5 bar 斜坡连续增压测试结果Fig.14 Test results of 0.5 bar slope continuous pressurization

图15 1 bar 斜坡连续增压测试结果Fig.15 Test results of 1 bar slope continuous pressurization

图16 4 bar 斜坡连续增压测试结果Fig.16 Test results of 4 bar slope continuous pressurization

4 结论

(1)基于减压阀有限状态分析的轮缸减压压力控制算法开发,通过减压控制逻辑实现减压控制精度在2 bar 以内,相比传统逻辑门限制控制精度提高了9.8%;

(2)基于增压阀流量以及动态模型,利用增压阀的比例溢流特性,实现了消除累积误差的轮缸液压力估计和控制算法,并进行了大量测试以验证控制算法的有效性。