考虑主、轮缸液压力差异的制动增强控制

2022-12-01史彪飞傅直全姚雪平

史彪飞,熊 璐,刘 洋,舒 强,冷 搏,陈 锋,傅直全,姚雪平

(1.同济大学汽车学院,上海 201804;2.上海同驭汽车科技有限公司,上海 201806;3.浙江万安科技股份有限公司,浙江 诸暨 311800;4.合众新能源汽车有限公司,浙江 桐乡 314500)

汽车制动系统是保证行车安全的重要基础。对于传统制动系统,驾驶员踩下制动踏板,经真空助力器助力,在制动回路中产生液压力,促使制动卡钳加紧制动盘,使车辆减速,制动力大小由驾驶员来控制。随着电动化及智能化的发展,传统制动系统不再满足新的需求,具备主动制动功能的电子液压制动系统(electro-hydraulic brake system,EHB)开始占据越来越多的市场份额,如德国博世公司的i-Booster[1]、日本日立集团的e-ACT等[2]。这类制动系统通过“电机+减速机构”替代传统的真空助力器推动主缸活塞进行建压,具备建压速度快,液压力控制精确的优点。由于作用在车轮上的制动力难以直接测量,EHB往往通过在制动主缸加装液压力传感器实施主缸液压力闭环控制,从而间接进行制动力控制。国内外对于EHB的主缸液压力控制已有较多研究,包括摩擦补偿技术[3-6]、多环控制架构[7-10]及鲁棒控制算法等[11-13],算法的工程应用也越来越成熟。

液压控制单元(hydraulic control unit,HCU)位于主、轮缸之间,通过其内部电磁阀与液压泵的协调工作,可在极限工况下调节轮缸液压力。在非极限工况下,HCU的增压阀全开,此时主、轮缸的制动液是连通的。作为精密器件,HCU增压阀从完全关闭状态到完全打开状态的阀芯位移只有0.2 mm左右[14],其相比制动管路的内径仍然小了一个量级。因此,受小孔节流特性的影响,即使在HCU不工作、增压阀全开的情况下,液压力在主、轮缸间的传递也是存在动态过程的,当主缸液压力变化速度不是很大时,主、轮缸液压力差异很小,而当主缸液压力变化速度较大时,主、轮缸液压力差异愈加显著。

就作者所知,国内外现有非极限工况下的EHB液压力控制算法大都忽略主、轮缸液压力之间的特性关系[3-13]。然而,制动控制的本质是制动力的控制,而制动力与轮缸液压力直接相关。因此,对于现有的主缸液压力控制架构,主、轮缸液压力之间的特性关系以及这种特性关系对制动控制带来的影响需要进一步研究。

为此,受轮缸液压力估计算法[15]的启发,本文首先测试了HCU增压阀在全开工况下的正向及反向的流量特性。之后,测试了不同工况下的轮缸压力体积(pressure volume,PV)特性,基于此建立了主、轮缸液压力的动态模型,并基于试验数据进行了模型验证。在此基础上提出了以轮缸液压力估计为反馈的液压力控制方法并与现有的主缸液压力控制算法进行了对比,分析了各自控制系统的性能。最后进行实车试验以验证新控制系统在响应速度、稳定性及齿条运行平稳性方面的优越性。

1 主、轮缸压差流量模型

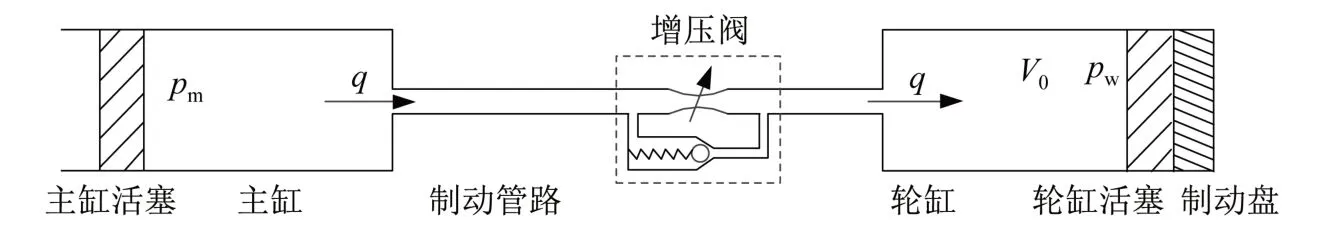

忽略四路增压阀及轮缸的差异性,将液压回路抽象为图1(假设主缸液压力大于轮缸)。图1中,pm、pw分别为主、轮缸液压力,q为流经增压阀的制动液流量,V0为轮缸容积。制动时,主缸活塞挤压主缸中的制动液,制动液经制动管路和增压阀流入轮缸。

图1 液压回路原理图Fig.1 Schematic diagram of hydraulic circuit

文献[10]指出,非极限工况下主、轮缸液压力的差异主要源自HCU增压阀的节流作用。根据小孔节流模型,液压力在增压阀处的压降可由式(1)计算:

式中:cv为增压阀的流量系数;Av为增压阀全开时的阀口面积;ρh为制动液的密度。

2 压差流量特性测试及模型验证

为验证以上模型的准确性,本文根据前期搭建的试验平台[16],对HCU增压阀的压差流量特性进行测试。另外,根据增压阀的结构原理,当主缸液压力大于轮缸液压力时,制动液从主缸经增压阀阀口流入轮缸;当轮缸液压力大于主缸液压力时,制动液从轮缸经增压阀阀口及单向阀流入主缸,如图1所示。因此,增压阀正、反方向的压差流量特性需分别测试。

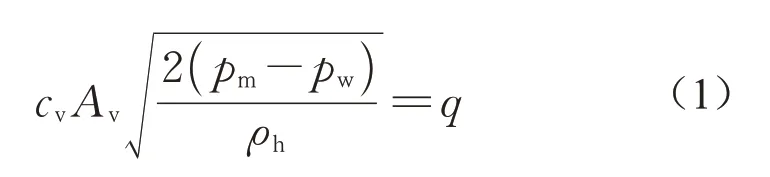

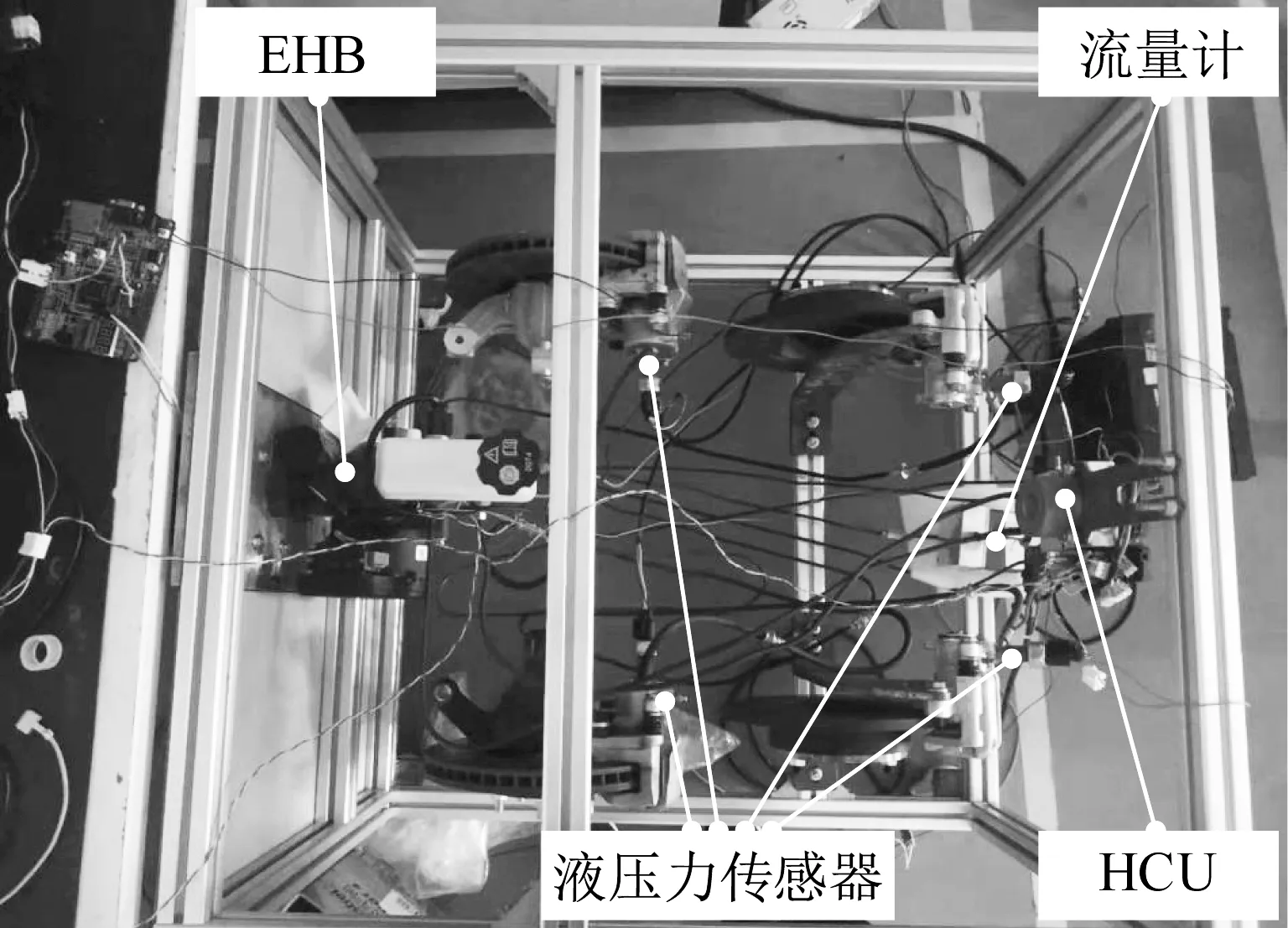

电磁阀测试台架如图2所示,以工业气源为动力源,推动气缸及液压缸活塞运动,排出的制动液经过比例溢流阀进入被测增压阀及流量计,并最终流入储液罐。增压阀两端的液压力由液压力传感器测得,通过控制比例溢流阀可调节增压阀入口处的液压力,由此可测量不同压差下的压差流量特性。将增压阀反装即可测量反向的压差流量特性。测试结果如图3所示。

图2 电磁阀测试台架Fig.2 Solenoid valve test bench

图3 增压阀压差流量特性Fig.3 Throttling characteristic of inlet valve

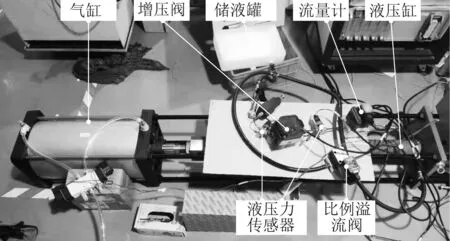

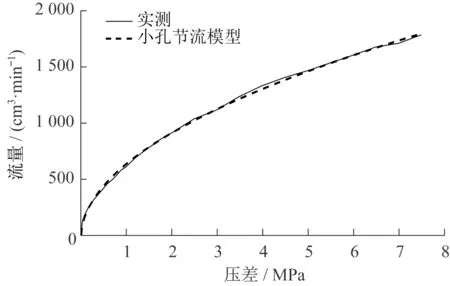

流量随压差增大而增大,但其增长速度随压差增大而减小。由于单向阀的存在,同一压差下,反向时的流量大于正向。从曲线形状上看,压差流量特性与小孔节流模型较为相近。以正向的压差流量特性为例,对小孔节流模型进行最小二乘拟合,结果如图4所示。

图4 模型验证Fig.4 Model verification

小孔节流模型在0~8 MPa的压差范围内均能较好地贴合实测数据,误差均方根为18 cm3·min-1,由此证明了该模型的准确性。

3 轮缸PV特性

为获取主缸液压力与轮缸液压力的数学关系,在获取压差与流量的关系后,还需获取轮缸液压力与流量(或体积)的关系,即PV特性。

对于轮缸,忽略轮缸液压回路的变形,根据流体的连续方程可得[4]:

式中:βh为制动液体积弹性模量,本文定义为液压回路刚度。对式(2)两边积分并假设初始状态为零可得:

式中:V为流入轮缸制动液的体积。可见,轮缸液压力与流入轮缸制动液的体积成正比。

需要指出的是,一方面由于制动液会不可避免地混入少量气体[17],制动液的等效体积弹性模量会随着工作压力的变化而变化[18];另一方面由于液压回路本身包含间隙、橡胶件等非线性环节,制动过程中V0会产生非线性的变动[19]。鉴于PV特性的复杂性,本文直接对其进行试验测试。

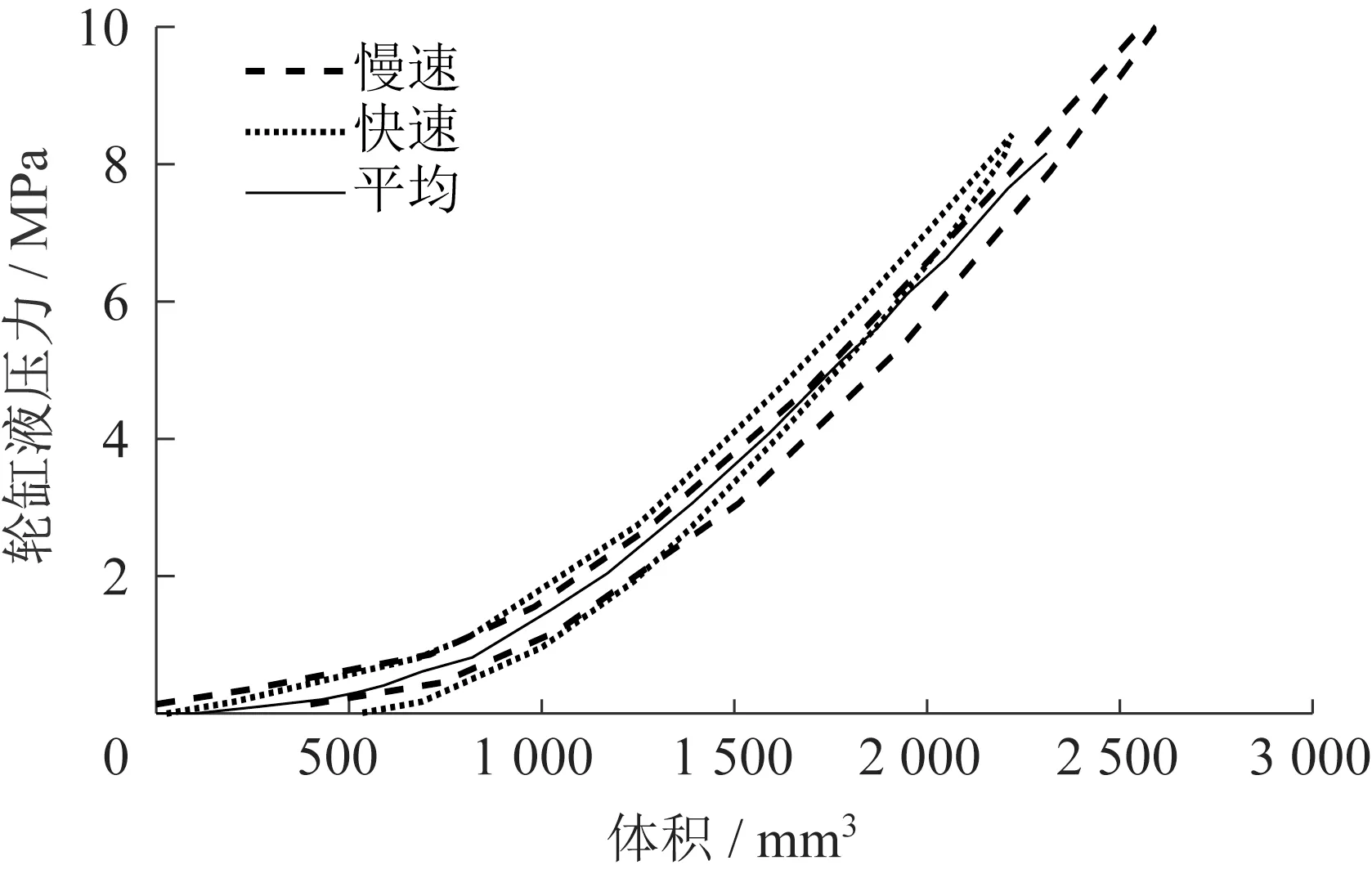

制动测试台架如图5所示,由驾驶员按照驾驶习惯分别对制动踏板进行慢踩和快踩,EHB根据原有的主缸液压力控制算法[20]对主缸液压力进行控制,由轮缸液压力传感器及流量计分别测试轮缸液压力和流入轮缸的制动液体积。本文忽略轮缸PV的个体差异性,只对某一轮缸进行测试,结果如图6所示。

图5 制动测试台架Fig.5 Brake test bench

图6 轮缸PV特性Fig.6 PV characteristic of wheel cylinder

轮缸液压力与制动液体积并非严格的比例关系,液压回路刚度随制动液体积的增大而增大。由于液压回路中包含非弹性元件,PV存在滞环特性,即相同制动液体积下,增压时的液压力大于减压时的液压力。随着制动速度增大,PV特性变硬,即相同制动液体积下轮缸液压力变大。为简化问题,本文取其平均值,不再考虑滞环特性及速度影响特性。

4 主、轮缸液压力动态模型及模型验证

4.1 主、轮缸液压力动态模型(轮缸液压力估计模型)

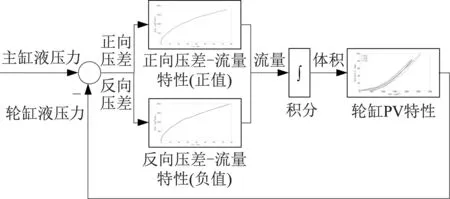

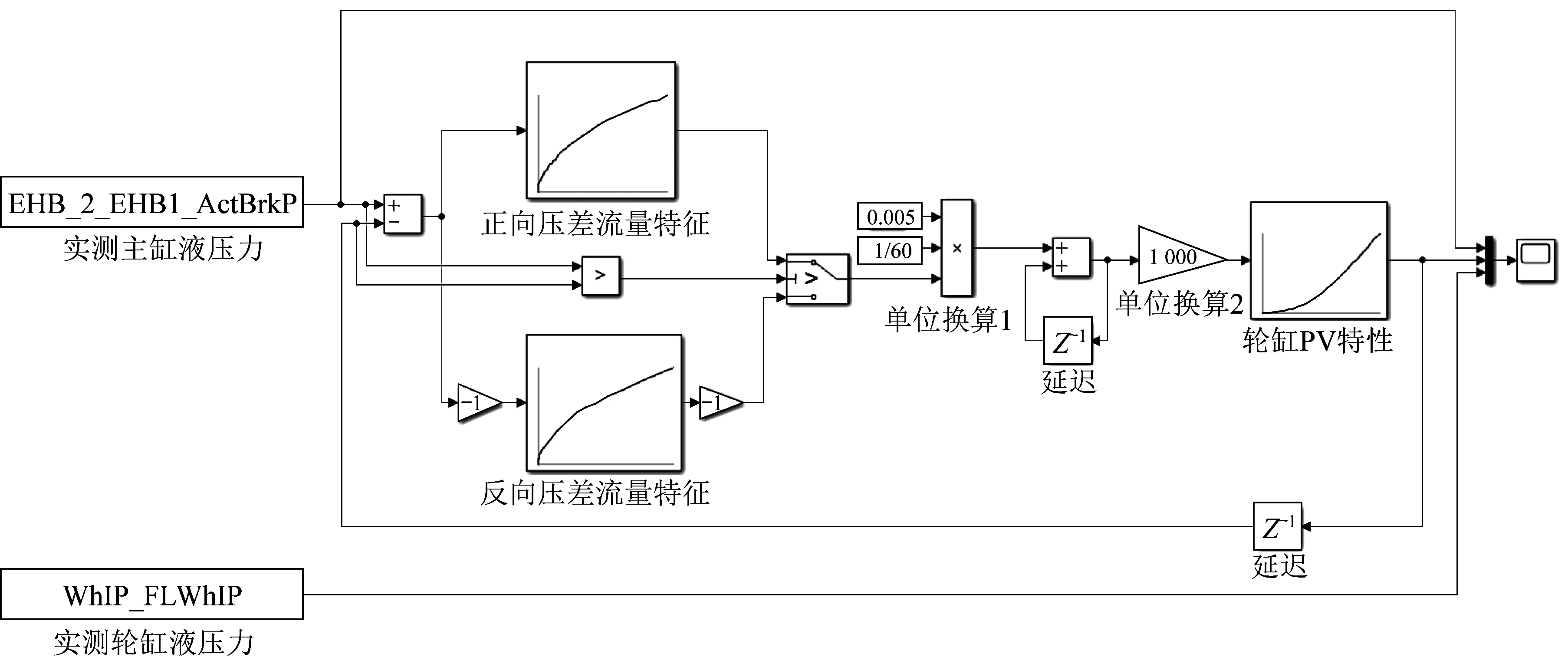

根据增压阀的压差流量特性及轮缸PV特性,参考文献[15],设计如图7所示的轮缸液压力估计算法。算法原理为首先根据压差及增压阀压差流量特性(图3)计算流量,然后通过对流量积分获得流入轮缸的制动液体积,最后根据体积和轮缸PV特性(图6)估算轮缸液压力。

图7 轮缸液压力估计模型Fig.7 Model of wheel cylinder pressure estimation

注意,正、反向的压差流量特性分别是正、反向压差的连续函数,而压差为零时,正、反向的压差流量特性相同(此时流量均为零),因此,在所有压差下,流量始终是压差的连续函数,对流量进行积分得到的体积也是连续的。本文对不同工况下的轮缸PV取了平均值,从而轮缸液压力与流入轮缸制动液的体积是连续且一一对应的。由以上两点可知,由图7所示的主、轮缸液压力动态模型估算轮缸液压力,估计值必定是连续的。此外,由于前向通道存在积分器,当主缸液压力恒定时,轮缸液压力最终能够收敛到主缸液压力,从而保证系统的稳态误差为零。

4.2 模型验证

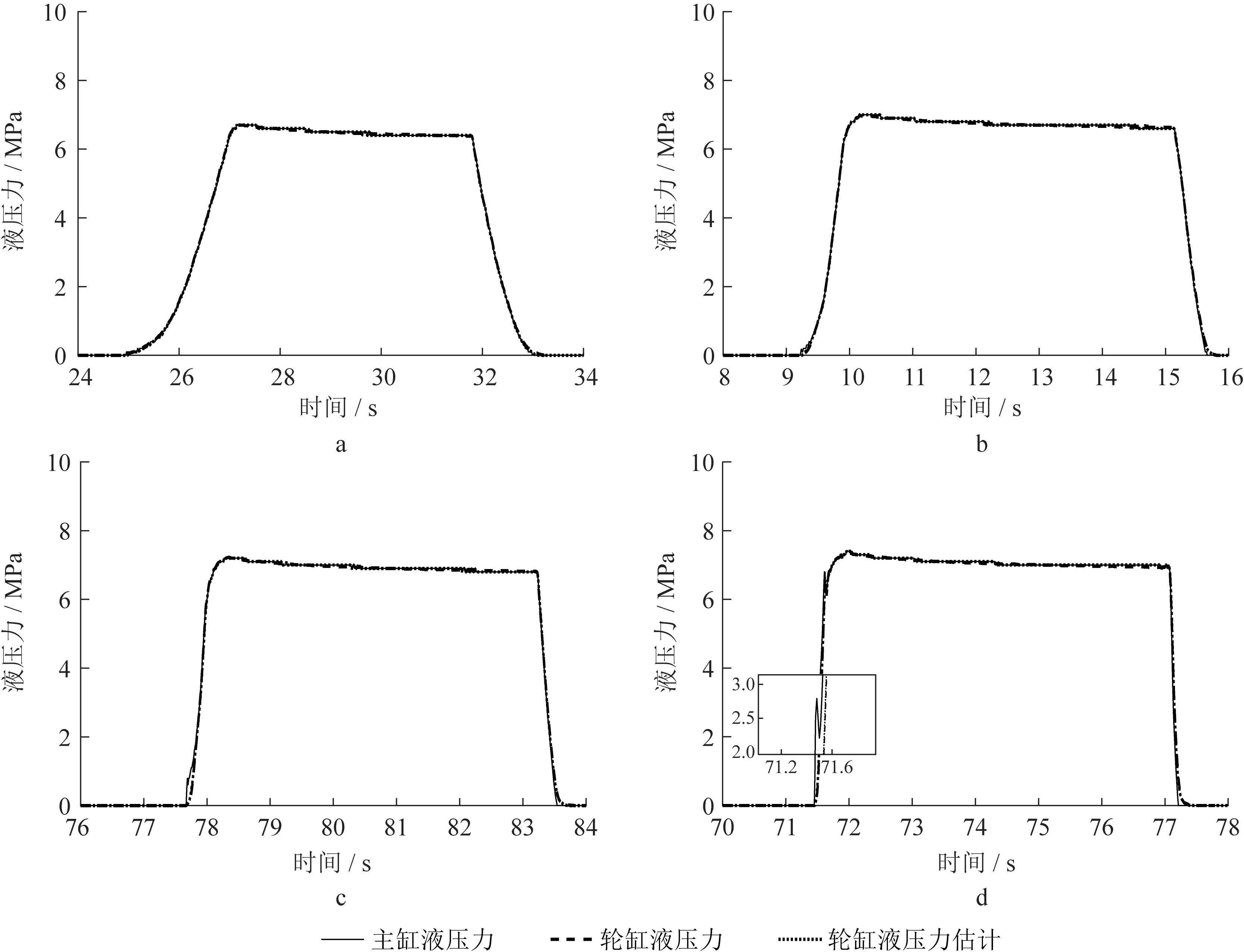

作者在前期研究中积累了大量的主、轮缸液压力的实测数据,选取不同主缸液压力变化速度的数据,基于MATLAB/Simulink平台对模型进行仿真验证。仿真模型如图8所示,其中,实测数据的采样周期为10 ms,仿真步长为5 ms,仿真结果如图9所示。图中,从图9a至图9d建压速度依次增大。

图8 MATLAB/Simulink仿真模型Fig.8 Simulation model based on MATLAB/Simulink

当主缸建压速度较慢时,主缸与轮缸的液压力几乎没有差异。随着主缸建压速度的增大,在建压初始阶段,轮缸液压力滞后于主缸液压力的时间越来越长,图9b、9c和9d中的最大滞后时间分别为10、30和50 ms。此外,随着建压速度的增大,主缸液压力在增压过程中出现局部的先增后减的现象,而轮缸液压力则相对平顺。在以上工况下,估计的轮缸液压力均能准确地贴合实际轮缸液压力,证明了主、轮缸液压力动态模型的准确性。

图9 模型验证Fig.9 Model verification

5 基于轮缸液压力估计的液压力控制

由4.2节研究可知,轮缸液压力相较于主缸液压力存在滞后但更加平稳。另外,轮缸液压力滞后时间相较EHB的主缸液压力响应时间(约200 ms)仍差一个数量级。因此,为进一步研究主、轮缸液压力的差异性对制动控制带来的影响,在不改变液压力控制算法本身的情况下对以主缸液压力传感器为反馈的原控制系统和以估计的轮缸液压力为反馈的新控制系统进行对比分析。

5.1 原控制系统特性分析

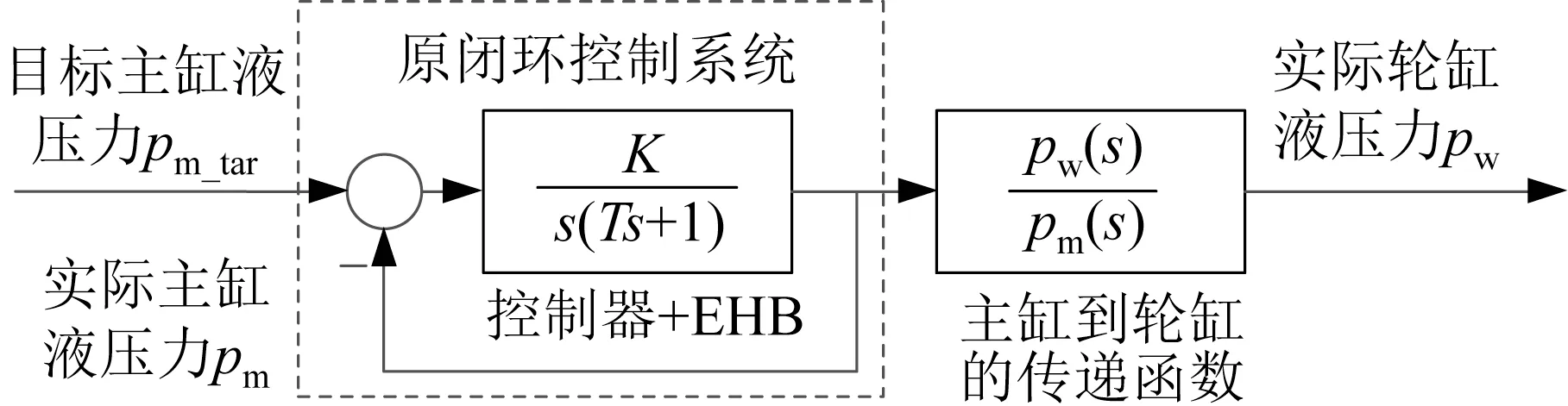

新控制系统即将由第4节估计的轮缸液压力替换原控制系统的主缸液压力传感器作为反馈信号,因此新控制系统与原控制系统存在着某种联系,首先对原控制系统进行特性分析。

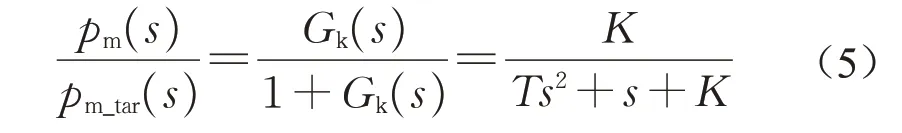

本文依托某企业量产的主缸液压力控制算法[20]展开研究。由于原控制系统的时域响应(见第6节的实车试验)符合典型二阶系统的形式。因此,本文将原闭环控制系统等效为典型二阶系统[21],如图10所示。图中,s为传递函数的复变量;K和T为系统参数,均为正实数。

图10 原控制系统控制架构Fig.10 Architecture of original control system

原闭环控制系统的开环传递函数为

闭环传递函数为

式中:pm_tar为目标主缸液压力。

所提出的轮缸液压力估计方法的闭环传递函数可近似等效为式(6)所示形式:

式中:τ为轮缸液压力估计算法的等效时间常数,为正实数。

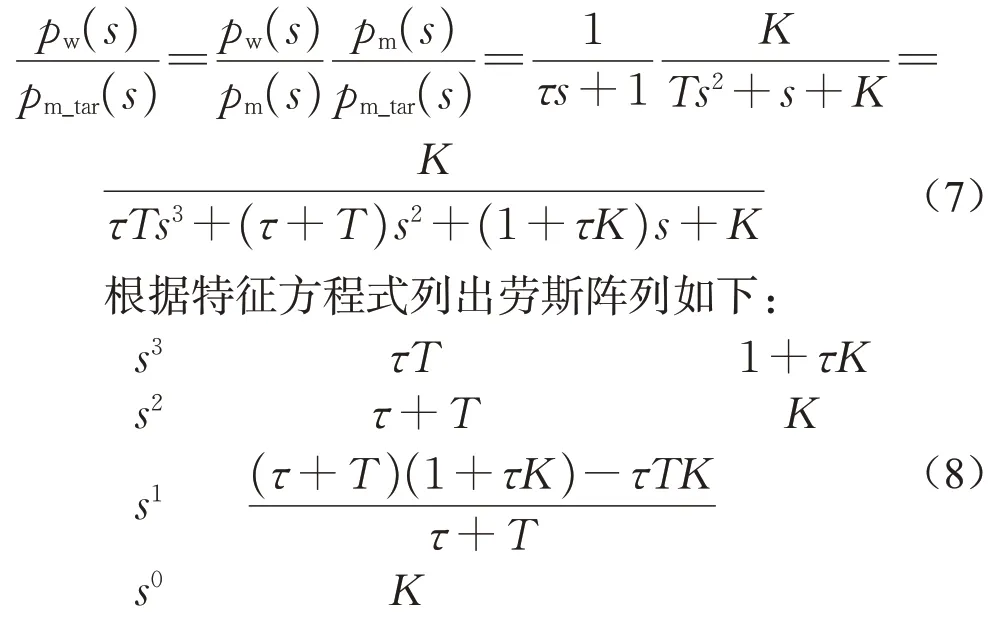

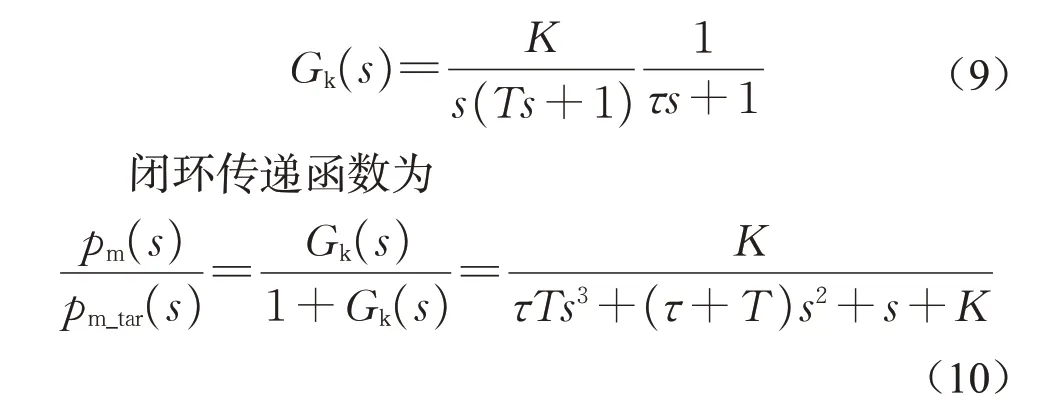

综合式(5)与式(6),轮缸液压力与目标主缸液压力之间的传递函数为

显然,首项系数均为正数,根据劳斯判据[22],系统是稳定的。

5.2 新控制系统特性分析

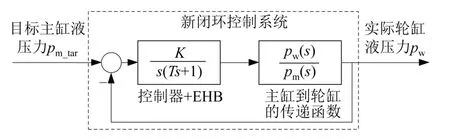

将估计的轮缸液压力作为原控制系统的反馈信号构成新的控制系统,如图11所示。注意,由于所提出的轮缸液压力估计算法已经过试验数据的验证,为避免引入过多的符号和变量,方便读者理解,假设估计的轮缸液压力等于实际的轮缸液压力。

图11 新控制系统控制架构Fig.11 Architecture of new control system

新闭环控制系统的开环传递函数为

对比式(10)和式(7)容易证明,当输入信号的频率大于零时,式(10)输出信号的相位滞后小于式(7)。即,新控制系统拥有更快的轮缸液压力响应速度。

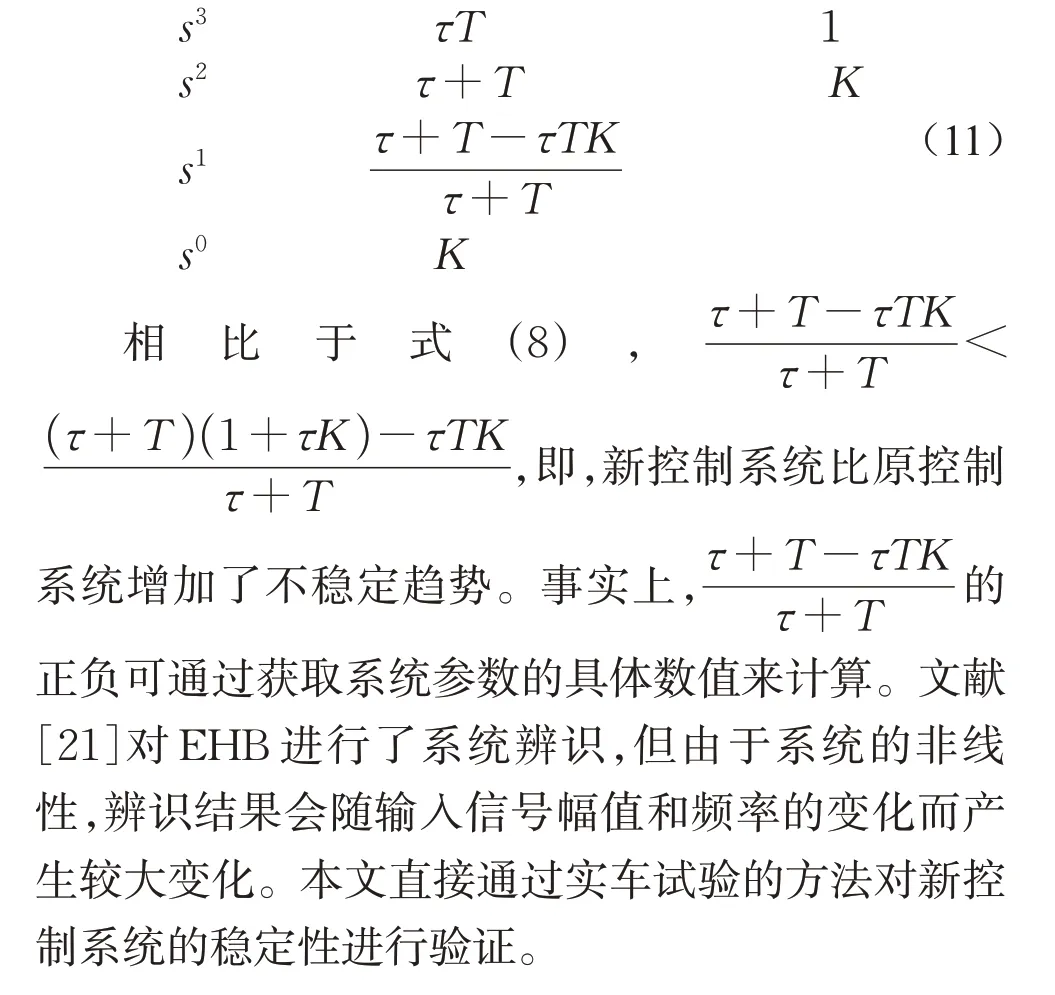

根据特征方程式列出劳斯阵列如下:

6 实车试验

实车试验平台参见文献[23],其中,为了获取实际的轮缸液压力及车辆减速度信息,在原车上加装了轮缸液压力传感器及惯性测量单元(inertial measurement unit,IMU)。通过试验电脑进行在线观测和标定。EHB有两种工作模式,正常模式和线控模式。正常模式中,EHB响应由制动踏板解析出的目标主缸液压力;线控模式中,EHB响应由试验电脑给出的目标主缸液压力。出于篇幅考虑,本文不再对EHB的结构和工作原理进行详述,感兴趣的读者可参考文献[23]。以上研究表明,只有在主缸液压力快速变化时,主、轮缸液压力才会表现出较明显的差异性。因此,本文选取目标阶跃信号进行算法验证。

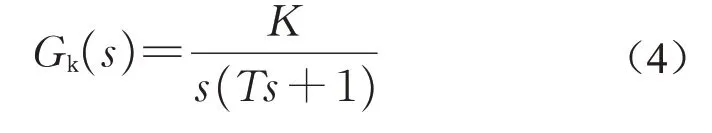

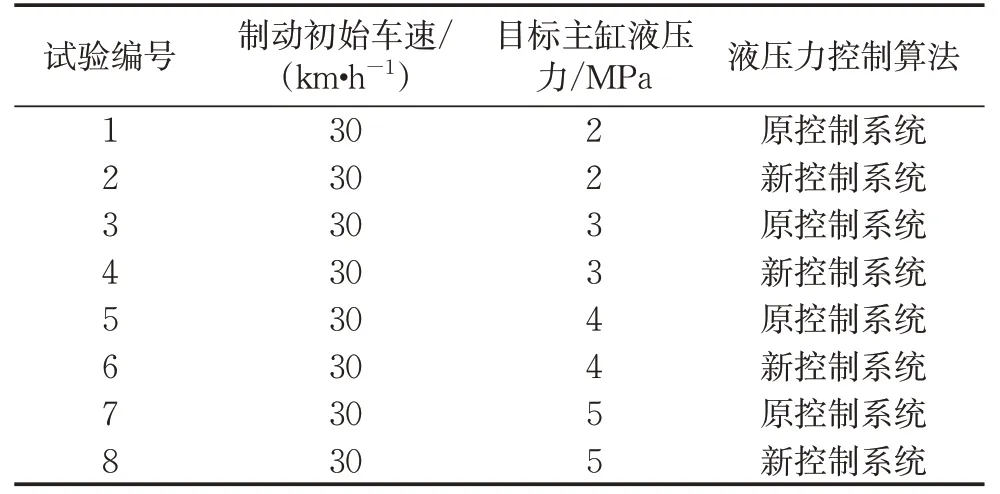

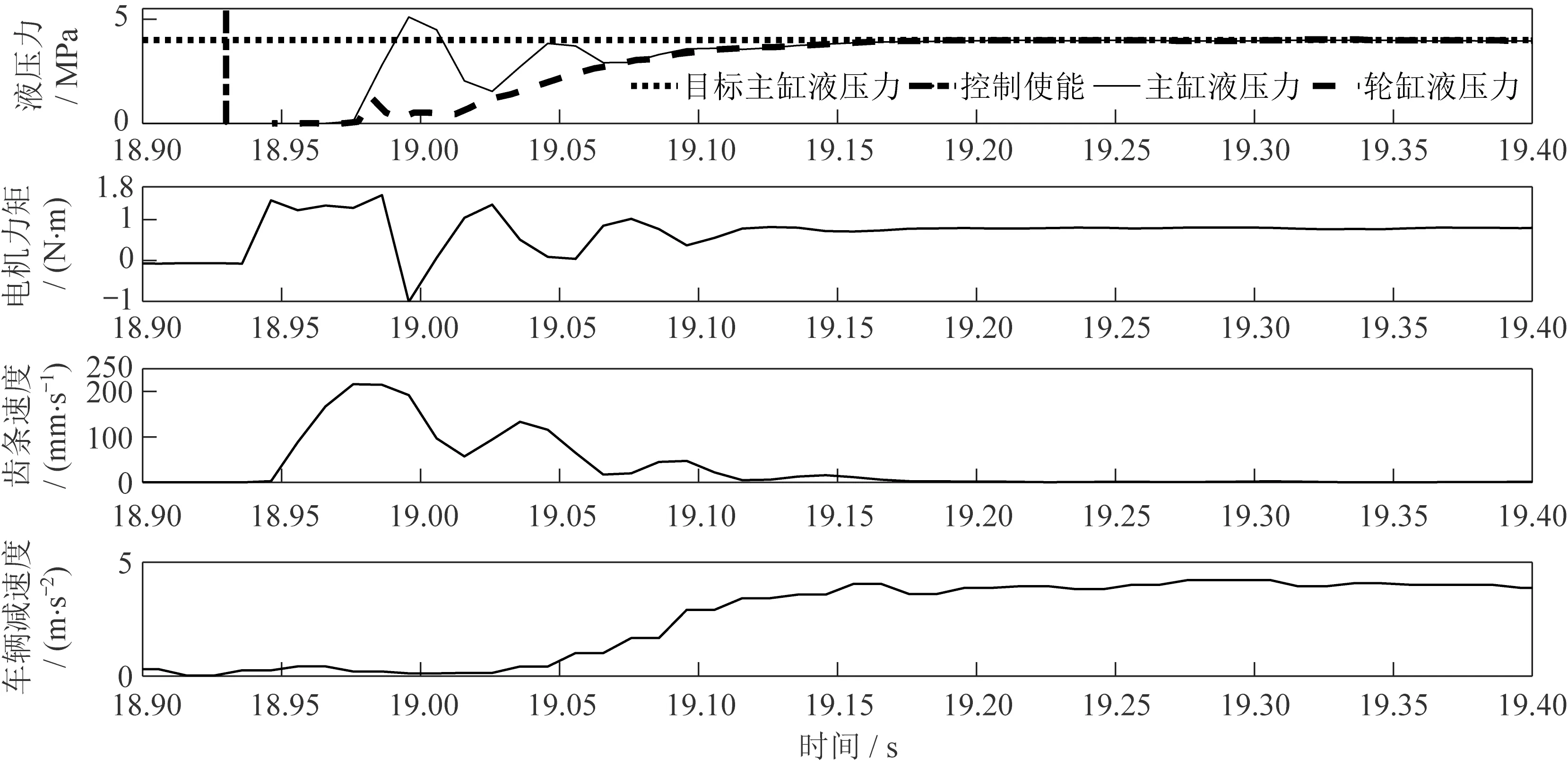

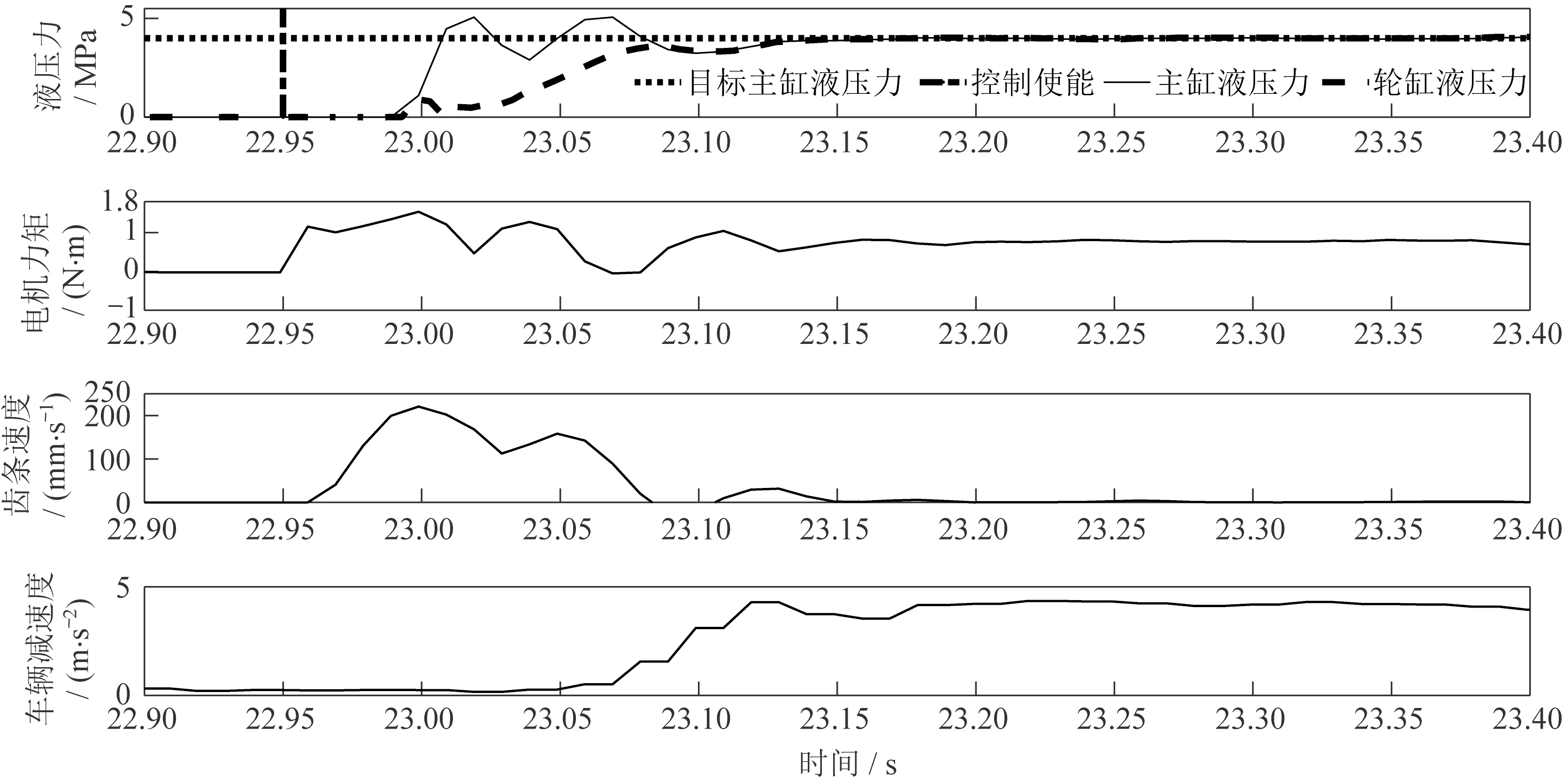

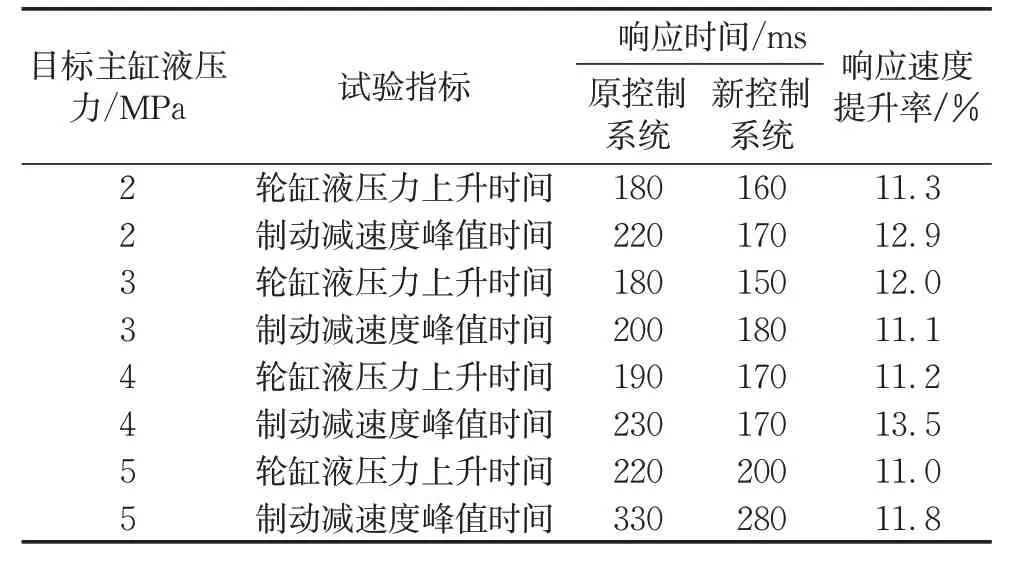

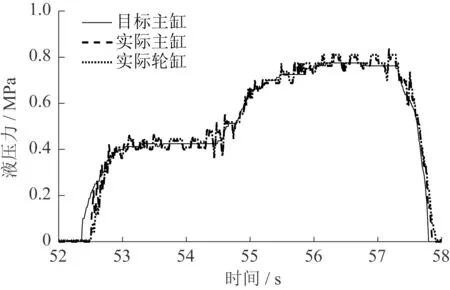

试验方法为将试验车加速到一定车速后,启动EHB的线控模式,由试验电脑给定阶跃的目标主缸液压力,直至车速减为零。具体试验设置见表1,部分试验结果如图12、图13所示。

表1 试验设置Tab.1 Test setup

图12 试验5Fig.12 Test 5

图13 试验6Fig.13 Test 6

出于篇幅考虑,以试验5和试验6的试验结果为例进行分析。图12表明,原控制系统在制动初始阶段,主缸液压力存在超调和震荡,符合欠阻尼典型二阶系统的时域响应。EHB的液压力控制算法[20]为双闭环架构,外环根据目标液压力与实际液压力的差值通过比例控制计算目标齿条速度,内环根据目标齿条速度与实际齿条速度的差值通过比例积分控制计算目标电机力矩。在19 s左右时,由于实际主缸液压力的超调,实际主缸液压力大于目标主缸液压力,控制算法产生负的目标齿条速度,电机力矩为负值对齿条进行“回拉”,导致齿条速度快速下降。注意,这期间的轮缸液力始终是低于目标值的,因此对于轮缸液压力控制而言,“回拉”操作降低了轮缸液压力的响应速度,同时,“回拉”操作导致齿条速度快速变化,降低了噪声、振动与声振粗糙度(noise,vibration and harshness,NVH)性能。图13表明,当使用轮缸液压力做反馈时,由于轮缸液压力较主缸液压力更加平稳且在制动初始阶段数值更小,使得电机力矩和齿条速度更加平稳且数值更大,主缸液压力、轮缸液压力和车辆减速度的响应也更加迅速。所有试验的轮缸液压力和制动减速度的响应时间如表2所示。其中,上升时间指响应曲线从开始第一次上升到目标值90%所需的时间;峰值时间指响应曲线达到第一个峰值所需的时间。响应速度提升率为原控制系统的响应时间与新控制系统的响应时间的比值。

表2 试验结果统计表Tab.2 Statistics of test results

可见,新控制系统能够增强制动控制,将轮缸液压力和制动减速度的响应速度均提高约12%并改善了系统的NVH性能。以上所有试验中,新控制系统均能稳定运行。为进一步验证算法的稳定性,进行了常规制动试验。启动EHB的正常模式,由驾驶员按照驾驶习惯正常驾驶试验车,试验结果如图14所示。

常规制动工况下,主、轮缸液压力均能准确地跟踪目标液压力,并不失稳。注意,图14中,主、轮缸液压力存在0.1 MPa以内的小幅抖动现象,可能是制动盘不平造成的,行车过程中驾驶员是感觉不到的。

图14 常规制动工况Fig.14 Conventional driving condition

7 结论与展望

(1)通过电磁阀测试台架测试了增压阀全开工况下的压差流量特性,试验结果与小孔节流模型吻合。

(2)基于实测的增压阀压差流量特性及轮缸PV特性,建立了主、轮缸液压力动态模型,试验数据证明了模型的准确性。

(3)将估计的轮缸液压力作为反馈引入到原主缸液压力控制算法中,理论分析表明,新控制系统的轮缸液压力响应速度加快,但稳定性降低。

(4)多工况的实车试验表明,新控制系统仍然稳定且轮缸液压力及制动减速度的响应速度提高12%左右,从而缩短制动距离,提高制动安全性;快速建压过程中齿条运行更加平稳,NVH性能有所提升。此外,随着EHB产品的推广和普及,搭载EHB的车型逐渐由乘用车拓展到了轻型商用车。轻型商用车具有更庞大的制动回路,工程实践表明,基于主缸液压力反馈的控制系统更容易出现主缸液压力的超调(图12)及局部震荡(图9d)现象,从而导致实际齿条速度大幅度波动甚至反向,大大减低NVH性能,而本文所提方法为解决此问题提供了很好的思路。

作者贡献声明:

史彪飞:试验设计、数据处理、算法设计及验证、论文撰写等。

熊璐:论文指导与质量把关。

刘洋:电磁阀测试台架搭建。

舒强:主缸液压力控制算法设计。

冷搏:制动测试台架搭建。

陈锋:电磁阀流量特性测试。

傅直全:轮缸PV特性测试。

姚雪平:主、轮缸液压力数据采集。