采用响应面法的非充气轮胎的固有频率分析

2023-10-27郑永粮张铃欣周海超王荣乾

郑永粮,张铃欣,周海超,*,李 昭,王荣乾

(1.风神轮胎股份有限公司,河南 焦作 454003;2.江苏大学 汽车与交通工程学院,江苏 镇江 212013)

轮胎具有支撑车身与提供作用力的作用,还直接承受来自路面的激励,其振动特性极大影响车辆的舒适性。充气轮胎存在易爆胎、漏气等安全隐患,非充气轮胎则以其安全、经济、环保等优点而得到推广应用[1-3]。然而,非充气轮胎的开放式非连续轮辐结构会导致其刚度和接地压力不均匀,造成车辆振动,严重阻碍了非充气轮胎的发展[4-5]。

W. RUTHERFORD等[6]研究发现,大曲率和短而粗的辐条、厚外层、薄内层和薄剪切梁可以减小非充气轮胎的振动,同时轮胎的质量和刚度亦有所减小。A. NARASIMHAN[7]研究发现,改变轮辐材料的剪切模量比改变剪切带的剪切模量对非充气轮胎的刚度影响更大,且剪切模量减小会导致轮辐和地面的振动增大。Z. F. ZHANG等[8]对比分析了充气轮胎和3种非充气轮胎的动态滚动,得到轮胎中心点位移的波动规律。

轮胎的低阶模态频率分布段正好是大部分底盘零部件的模态频率分布段,因此两者存在耦合的机率较大,一旦耦合发生就会影响车辆的噪声、振动和声振粗糙度(NVH)特性[9]。M. RAMACHANDRAN等[10]对非充气轮胎的轮辐侧边缘进行了扇形处理,在实现轮辐减振的同时减小了最低固有频率所对应的第一对称模态中相对边缘振幅数量,且随着扇形结构的增大,轮辐的振动减小,而轮胎的固有频率则逐渐增大。向仲兵等[11]研究发现,鸟巢结构式非充气轮胎的每一阶模态频率均随鸟巢结构阵列数的增大而减小,振动频率随负荷的增大呈增大趋势,但增幅较小,减少了轮胎受到交变负荷时发生共振的概率,轮胎体现出较强的吸振性与稳定性。C. H. LEE等[12]在研究蜂窝型非充气轮胎的模态形状及其相应频率时发现,第一阶模态阵型是辐条的平面内剪切,有效面内剪切模量最小值与一阶模态有关。

现有的非充气轮胎的振动研究主要集中于分析轮胎的结构和材料类型变化对轮胎的振动特性的影响,忽略了轮胎的结构和材料参数变化对轮胎的固有特性的影响,从而影响轮胎的振动特性和轮胎的设计。因此,本工作选取辐板式非充气轮胎固有的多个结构和材料参数(影响因子),全面分析影响因子变化对非充气轮胎的固有频率的影响大小及规律,为非充气轮胎的振动研究提供参考。

1 非充气轮胎的固有频率的影响因子

1.1 非充气轮胎模型

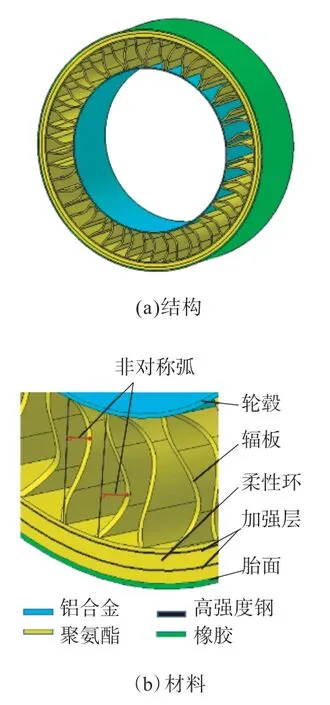

对米其林Tweel非充气轮胎进行仿生减振设计(非对称弧结构),采用处理后的非充气轮胎(包括铝合金轮毂、聚氨酯材料柔性环和轮辐、两层高强度钢加强层、橡胶胎面)为研究对象[13],其结构和材料如图1所示。

图1 非充气轮胎结构和材料示意Fig.1 Diagram of structure and materials of non-pneumatic tire

1.2 影响因子的选取及其取值范围确定

合理选取影响因子是进行非充气轮胎的特性研究的前提,下面以聚氨酯剪切模量(F)为例说明影响因子的选取及其取值范围确定。

聚氨酯材料的力学性能一般由Marlow模型表征,为便于影响因子选取及范围确定,本工作使用Mooney-Rivlin和Neo-Hookean模型曲线对Marlow模型曲线进行拟合,拟合效果对比如图2所示。

图2 模型拟合效果对比Fig.2 Comparison of fitting effects of models

从图2可以看出,Mooney-Rivlin模型的拟合曲线表现出较好的拟合效果,而Neo-Hookean模型的拟合曲线近似线性且严重偏离Marlow模型曲线,因此本工作采用Mooney-Rivlin模型进行拟合,得到如下模型参数:C10=-7.75,C01=16.06,D1=0.012 4。

Mooney-Rivlin模型的初始剪切模量(μ0,控制材料的变形)和初始体积模量(K0,控制材料的体积变化)与C10,C01,D1的关系为

聚氨酯材料的相对压缩性由K0/μ0确定,其与泊松比(ν)的关系为

由式(2)可知,当K0/μ0不变时,ν不变。由于聚氨酯材料具有不可压缩性,取ν为0.45,有K0/μ0=29/3。选取聚氨酯材料的μ0值变化范围为原始值的±1/4,相应调整μ0以保持ν不变。

由式(1)可知,K0/μ0为

由式(1)可知,μ0取决于C10和C01。保持ν恒定,当μ0增大1/4时,由式(1)可知,系数C10和C01随之增大1/4,而为了保持K0/μ0不变,K0也必须增大1/4,这使得D1减小1/5。同理,当μ0减小1/4时,C10和C01减小1/4,而对应的D1增大1/3。增减关系式为

胎面胶的超弹性力学性能由Neo-Hookean模型表征时,由于其C01=0,由式(1)有μ0=2C10。胎面胶的μ0(G)值范围确定方法与聚氨酯类似。

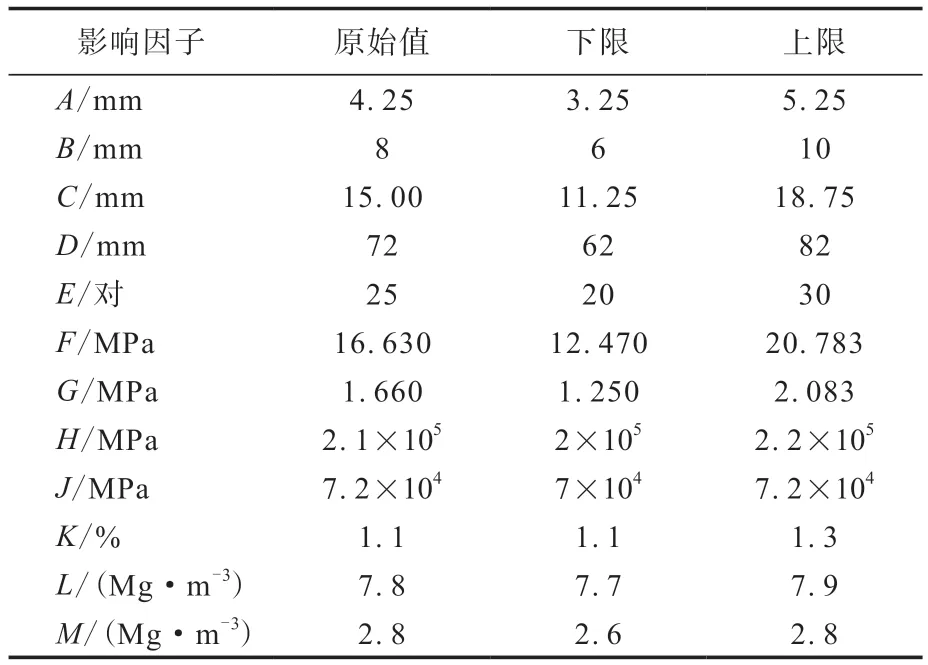

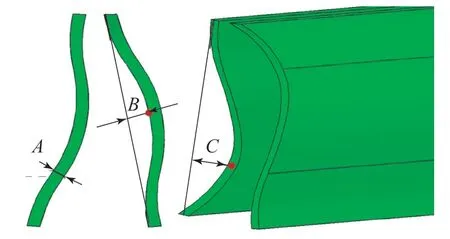

在确定F和G及其值范围后,另外选取轮胎结构参数[轮辐厚度(A)、轮辐曲率(B)、非对称弧高度(C)、轮辐长度(D)和辐板对数(E)]及材料参数[高强度钢模量(H)、铝合金模量(J)、弹性体(橡胶和聚氨酯)密度变化百分比(K)、高强度钢密度(L)、铝合金密度(M)]作为影响因子并确定其取值范围,结果如表1所示。其中,A,B,C如图3所示,非充气轮胎的自由模态分析及其固有频率提取均在Abaqus软件中进行。

表1 影响因子及其取值范围Tab.1 Influence factors and their value ranges

图3 A,B,C示意Fig.3 Diagram of A,B,C

2 显著性影响因子的筛选

2.1 Plackett-Burman设计(PBD)试验

影响因子较多时存在对响应影响不显著的因子从而加大计算量、浪费计算资源,因此,本工作首先利用PBD试验消除不显著的影响因子,再用显著性影响因子继续优化设计。

轮胎的质量和转动惯量只影响轮胎的零阶和一阶模态,且来自于地面的低频振动主要由这两阶模态传递到轮轴。轮胎的固有频率越低,传递的能量就越高,轮胎就越容易被激起振动[14-16]。因此,PBD试验以非充气轮胎的零阶固有频率(f0)作为响应,每个影响因子的上下限分别为高水平(+1)和低水平(-1)。包含12个独立影响因子的20个PBD试验方案及其响应如表2所示。

2.2 PBD试验结果分析

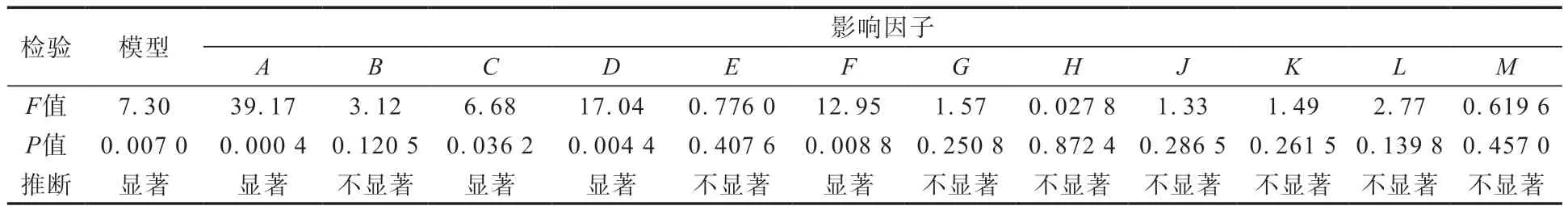

对模型进行方差分析以检测影响因子的显著性,结果如表3所示。

表3 模型的方差分析结果Tab.3 Variance analysis results of model

从表3可以看出,模型F值为7.30,表明该模型是显著的,且其由噪声引起的概率仅有0.70%(P值=0.007 0)。一般来说,置信水平在95%以上(P值<0.05)的变量被认为是一个显著性影响因子[17-18]。因此,通过PBD试验筛选出4个显著性影响因子,分别为A,C,D,F。

3 优化分析

PBD可以最少的试验次数较精确地估计影响因子的主效应并从众多影响因子中筛选出显著性影响因子,但不能区分主效应与交互作用的影响[19]。因此,为了对显著性影响因子进行全面分析,采用Central Composite设计(CCD)响应面模型作进一步研究。

3.1 CCD试验及模型分析

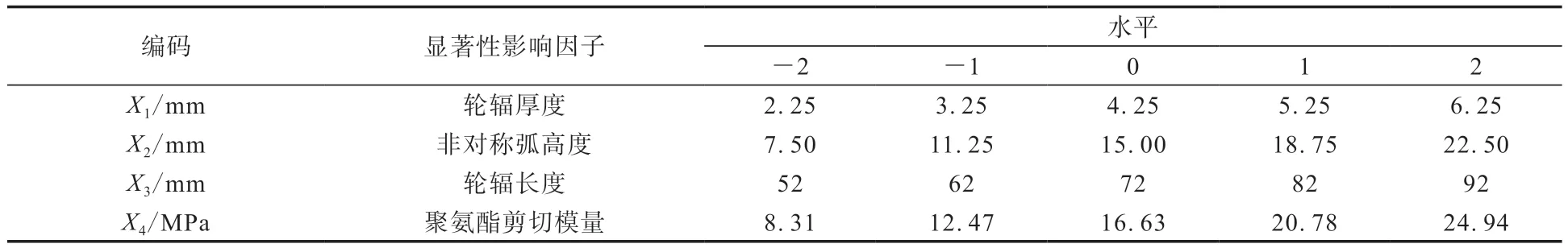

选择响应面模型对4个显著性影响因子(A,C,D,F)进行设计,对每个显著性影响因子进行5个水平(-2,-1,0,1,2)的研究,显著性影响因子的编码及水平如表4所示。

表4 CCD试验中显著性影响因子的编码及水平Tab.4 Codes and levels of significant influence factors in CCD test

CCD试验中,包含4个显著性影响因子的30个试验方案及其响应如表5所示。

在完成CCD试验方案的仿真计算和模型拟合后进行方差分析,得到全模型的方差分析结果,去除全模型中的不显著影响因子(如X12和X22,P值>0.05)后进行方差分析,得到简化模型的方差分析结果,如表6所示。由于CCD试验中有6组重复数据,且非充气轮胎的固有频率的获取为仿真分析,在重复仿真中均得到相同结果,因此无失拟的F值和P值。

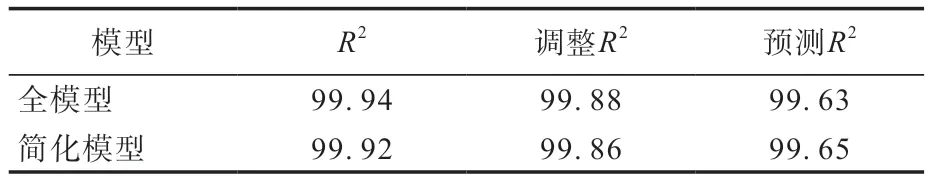

为了验证简化模型的准确性,将其拟合结果进行检验并与全模型进行对比,结果如表7所示。

表7 响应面模型的可信度分析Tab.7 Credibility analysis of response surface models %

从表7可以看出:CCD试验中,全模型与简化模型的R2(相关系数)分别说明响应的99.94%和99.92%的变化可由模型定义,且模型的调整R2和预测R2值没有显著差异(差值小于0.028),都接近于1,说明所选择的影响因子和试验水平非常重要和有效;与全模型相比,简化模型的R2有所减小,这是由于模型项数减小造成的,但是减小幅度极小,因此对拟合精度影响不大;简化模型对新观测值的预测R2为99.65%,较全模型有所增大,且调整R2和预测R2的差值减小,表明简化模型具有优异的拟合精度。

3.2 CCD试验结果分析

确立简化模型后,得到响应和X1—X4之间的二阶多项式为

式(5)中,X1—X4的因数绝对值越大表示该项影响因子对响应的影响越显著,因数为正号表示该项影响因子和响应正相关,因数为负号表示该项影响因子和响应负相关。

由式(5)可知,相比于交互项和平方项,线性项的影响效果最为显著,影响排序依次为X1,X3,X4和X2,且当轮辐厚度和聚氨酯剪切模量增大、轮辐长度和非对称弧高度减小时对应的响应增大。

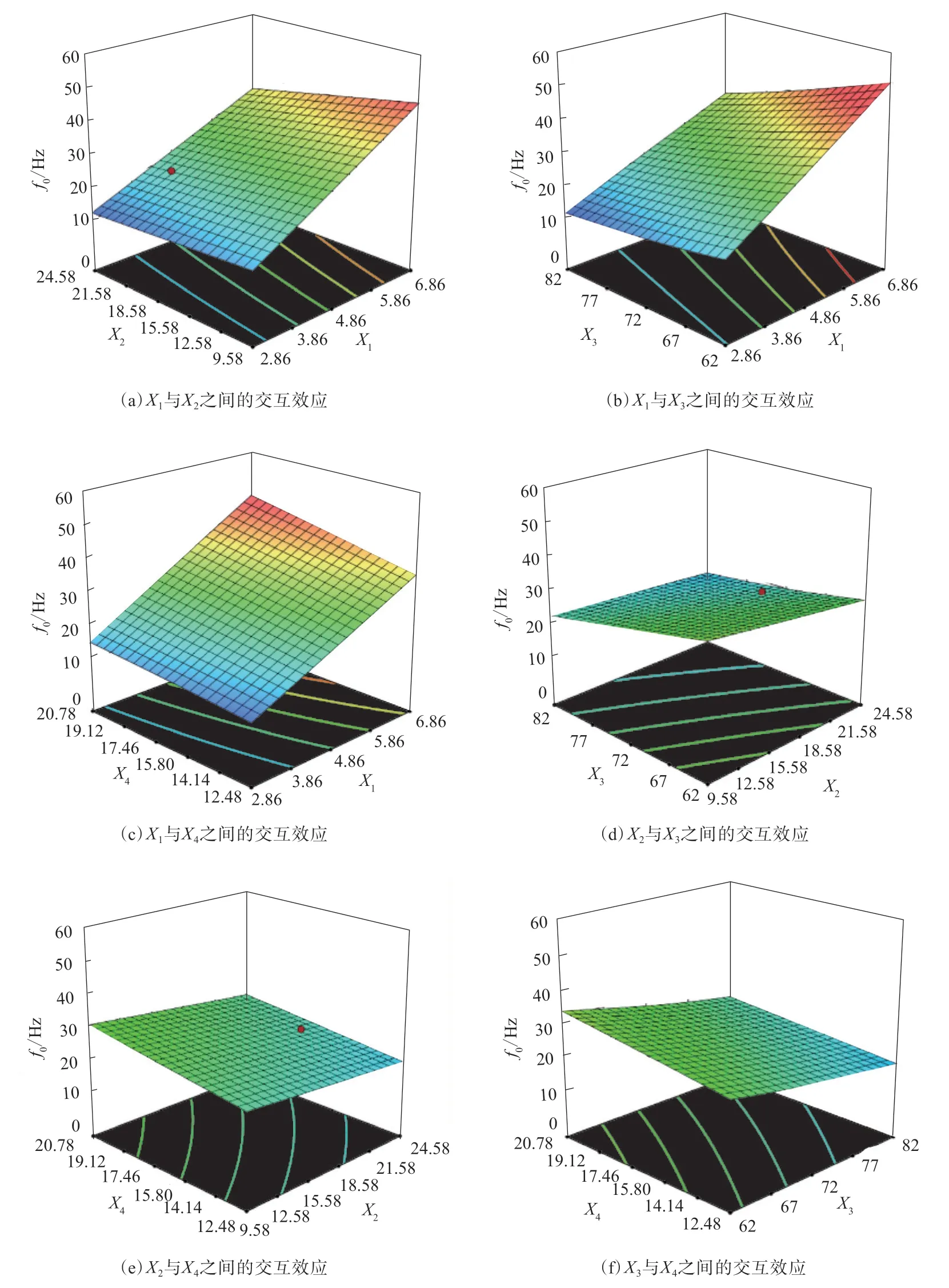

线性项对响应有较大的影响,但是显著性影响因子的交互效应也会对响应产生一定的影响,因此本工作采用三维图分析显著性影响因子的交互效应对响应的影响(见图4),每输出两个显著性影响因子的交互响应时,保持另两个显著性影响因子水平为0。

图4 显著性影响因子的交互效应对响应的影响Fig.4 Influence of interaction effects of significant influence factors on responses

由式(5)可知,在交互项中X1和X3对响应的影响最明显,其交互效应对响应的影响见图4(b)。

从图4(b)可以看出:在保持轮辐厚度不变时,响应随轮辐长度的减小而增大;轮辐长度不变时,响应随轮辐厚度的增大而增大;相较于轮辐长度处于高水平(82 mm)时,轮辐长度在低水平(62 mm)时,轮辐厚度的增大使响应的增大效果更显著,且响应在轮辐厚度最大和轮辐长度最小时达到最大,这也验证了线性项的影响规律。同理,其他任何两个显著性影响因子的交互效应对响应的影响规律均与线性项与交互项X1X3相似,响应峰值分别在轮辐厚度最大和非对称弧高度最小[见图4(a)]、轮辐厚度最大和聚氨酯剪切模量最大[见图4(c)]、非对称弧高度最小和轮辐长度最小[见图4(d))、非对称弧高度最小和聚氨酯剪切模量最大[见图4(e)]、轮辐长度最小和聚氨酯剪切模量最大[见图4(f)]时出现。

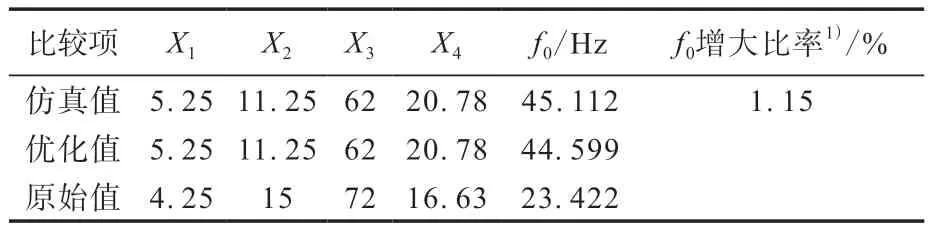

为了提高轮胎的固有频率,以响应最大值为优化目标,对响应面模型进行优化求解得到优化值和对应的显著性影响因子,对优化后的结果进行仿真分析(对应响应为仿真值),并与未优化时的原始值进行对比,结果如表8所示。

表8 响应面模型的仿真值、优化值和原始值的对比Tab.8 Comparison of simulated values,optimized values and original values of response surface models

从表8可以看出:响应仿真值与优化值之间1.15%的极小误差验证了所选简化模型的准确性,优化结果与表5中CCD的第26组设计相对应,验证了4个显著性影响因子对响应影响规律的准确性;优化后响应仿真值比原始值增大了92.61%。

增大轮辐厚度和聚氨酯剪切模量、减小非对称弧高度和轮辐长度可使轮胎的固有频率增大,部分原因是由轮胎的刚度增大所导致。轮胎的刚度在一定程度上增大会减小轮胎在滚动过程中的滚动阻力,进而减小油耗;然而轮胎的刚度持续增大不仅不会持续增大此优势,还会导致轮胎的抓着性能相对降低,从而影响轮胎的行驶安全性。从轮胎的振动角度来分析,增大轮辐厚度和非对称弧高度、减小轮辐长度以及在合理范围内增大聚氨酯剪切模量会使轮胎的振动得到良好的衰减,这与增大固有频率时的参数变化有所不同,因此为增大轮胎的固有频率而使刚度过大可能会造成轮胎在行驶过程中振动加剧,继而影响车辆的舒适性和行驶平顺性。由此可知,非充气轮胎的结构和材料参数的选取要兼顾多方面的振动特性,不能一味追求单方面的特性优化。

4 结论

选取非充气轮胎的固有频率的影响因子并确定其取值范围,以能量最高、最容易被激起振动的零阶固有频率为响应,利用PBD试验从众多影响因子中筛选出轮辐厚度、非对称弧高度、轮辐长度和聚氨酯剪切模量4个显著性影响因子,并对其进行CCD试验与优化分析,探究各显著性影响因子及其交互效应对响应的影响,得到如下结论。

(1)增大轮辐厚度和聚氨酯剪切模量、减小非对称弧高度和轮辐长度时,非充气轮胎的固有频率增大。

(2)两显著性影响因子的交互效应对非充气轮胎的固有频率的影响也遵循上述规律,且响应在轮辐厚度最大和非对称弧高度最小、轮辐厚度最大和轮辐长度最小、轮辐厚度和聚氨酯剪切模量最大、非对称弧高度和轮辐长度最小、非对称弧高度最小和聚氨酯剪切模量最大、轮辐长度最小和聚氨酯剪切模量最大时出现。

本工作为非充气轮胎的合理设计和振动特性的进一步研究奠定了一定的基础。