形状系数对三元乙丙橡胶板式支座竖向压缩性能的影响

2023-10-27侯兰杰朱晓伟唐昶宇陈勇前

侯兰杰,朱晓伟*,唐昶宇,江 祺,陈勇前,梁 竹

(1.河南工业大学 土木工程学院,河南 郑州 450001;2.中国工程物理研究院 成都科学与技术发展研究中心,四川 成都 610200;3.四川高地工程设计咨询有限公司,四川 成都 610200;4.北京新风航天装备有限公司,北京 100083)

板式橡胶支座具有成本低、结构简单、施工方便等优点,在中小跨径公路桥梁领域应用广泛[1]。目前,普通加劲板式支座主要由若干橡胶层与钢板层叠合粘结而成。我国现行选型设计规范主要为JTG 3362—2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》和JT/T 4—2019《公路桥梁板式橡胶支座》。其中橡胶层主体材料多指定为天然橡胶(NR)和氯丁橡胶(CR),但NR不耐老化、CR不耐低温,因此在高寒、高海拔地区使用NR和CR支座十分不利,甚至威胁桥梁结构使用安全[2-4]。

三元乙丙橡胶(EPDM)兼具耐低温、耐老化性能,因此EPDM板式支座具备在严寒条件下使用的要求[5]。但EPDM胶料为弱极性惰性材料,与金属的粘合性能较差(剥离强度约为7 kN·m-1[6],小于规范要求的剥离强度10 kN·m-1),故EPDM板式支座易出现层间脱胶现象。近年来,随着EPDM胶料和粘结剂改性研究的发展[7],高性能EPDM板式支座(剥离强度约20 kN·m-1)已试制成功,即使在最不利工况下,其橡胶层与钢板层之间仍未出现脱胶现象[8]。因此,EPDM有望成为未来行业规范指定的橡胶层主体材料之一。

竖向压缩性能是板式橡胶支座的重要力学特征,除受支座中橡胶材料性能影响之外,其与支座的几何构型参数也紧密相关[9-10]。为了更全面地研究我国现行规范选定的支座构型对EPDM板式支座竖向压缩性能的影响,本工作结合试验与数值模拟方法,研究几何构型参数对EPDM板式支座竖向压缩弹性模量和压缩位移的影响。

1 实验

1.1 试样

本工作选用的改性EPDM胶料及其粘结剂由中国工程物理研究院成都科学与技术发展研究中心提供,支座制备由成都大通路桥机械有限责任公司完成。支座为圆柱形,直径为200 mm,总高度为42 mm;5层橡胶层,每层厚度为5 mm;6层钢板层,直径为190 mm,每层厚度为2 mm;上、下面橡胶保护层厚度为2.5 mm。

1.2 压缩试验

根据JT/T 4—2019附录A规定的操作流程,用600 kN电液伺服万能试验机对3组EPDM板式支座试样进行压缩试验(如图1所示)。

图1 EPDM板式支座试样与压缩试验Fig.1 Samples and compression test of laminated EPDM bearing

首先缓慢将压缩应力(σ)加载至1 MPa,稳定后进行预压:以0.03~0.04 MPa·s-1的速率,将σ连续增加至平均值10 MPa,保持载荷2 min;以相同速率卸压至σ为1 MPa,保持载荷5 min;预压3次之后正式加载。在正式加载中,每次从1 MPa开始加载,以相同速率将σ加载至4 MPa,保持载荷2 min;再以相同速率每2 MPa为1级将σ逐级加载,每级保持载荷2 min后采集支座的变形数据,直至将σ加载至最大值10 MPa。

1.3 结果分析

整个加载过程中未发现EPDM板式支座明显外鼓变形,3组试样平均竖向压缩位移为0.948 mm,符合JT/T 4—2019要求。JT/T 4—2019规定支座的压缩弹性模量实测值(E1)的计算公式见式(1)。

式中,σ10和ε10分别为支座的10 MPa压缩应力及对应的累计压缩应变,σ4和ε4分别为支座的4 MPa的压缩应力及对应的累计压缩应变。

结合压缩试验数据,经计算,3组试样的E1均值为570 MPa。

JT/T 4—2019规定支座的压缩弹性模量理论值(E)的计算公式见式(2)。

式中:G为支座的抗剪弹性模量,一般取值为1 MPa;S为支座的形状系数,即每个橡胶层的有效承压面积与其自由表面积之比。

JT/T 4—2019规定支座的S计算公式见式(3)。

式中,d0为钢板层直径,t1为中间单层橡胶层厚度。

结合支座构型参数,可确定本工作EPDM板式支座的S为9.5,代入式(2),可得E为487.35 MPa。E1相对于E的误差为17%,满足JT/T 4—2019的误差要求(±20%)。

2 EPDM板式支座的竖向压缩性能的有限元分析

2.1 压缩应力分布

为了更直观地了解竖向作用下EPDM板式支座内部的压缩应力状态分布,本工作基于Abaqus有限元分析软件,建立与EPDM板式支座试样的S和几何尺寸一致的三维有限元分析模型(见图2)。

图2 EPDM板式支座的三维有限元分析模型Fig.2 3D finite element analysis model of laminated EPDM bearing

该模型中钢板层采用Q235级钢板,弹性模量为200 GPa,泊松比为0.3,钢板网格类型为C3D8R;橡胶层网格单元类型为C3D8RH,采用结构化网格划分,泊松比为0.499 5,橡胶层与钢板层之间采用绑定约束形式。支座上、下面的加载板采用解析刚体进行模拟,其与支座的接触设置为面-面自动接触,水平摩擦因数为0.3。在上、下两个解析刚体上建立参考点,通过对上部加载板参考点施加竖向载荷,保证支座均匀受力。

基于Yeoh超弹性本构模型对EPDM胶料的力学特性进行描述,具体形式如式(4)所示。

式中:U为应变能密度函数;I1为应变偏张量第一不变量;C10,C20和C30为材料参数,通过对EPDM胶料的拉伸试验数据进行拟合确定C10=0.681 636 981,C20=2.844 234 152×10-2,C30=-2.220 741 692×10-4。

对EPDM板式支座模型进行竖向载荷(10 MPa)数值模拟,结果如式(5)和(6)所示。

式中,E2为支座的压缩弹性模量模拟值,ε为支座的累计压缩应变,u为支座的压缩位移,te为橡胶层总厚度。

本工作u为0.566 8 mm,te为30 mm,经计算得到E2为530 MPa。E1和E相对于E2的误差分别为7.5%和8.0%,说明该有限元模型能较准确分析EPDM板式支座的压缩力学性能。

在最大压缩应力[σmax(10 MPa)]下EPDM板式支座橡胶层的最大主应力分布见图3。

图3 EPDM板式支座橡胶层的最大主应力分布Fig.3 Maximum principal stress distribution of rubber layers of laminated EPDM bearing

从图3可以看出:每层橡胶层的中心区域为主压缩应力,而由于压缩膨胀效应,外层橡胶层呈拉伸状态,其应力为主拉应力;沿中间橡胶层直径方向可以看出,主应力呈对称分布,最大主压缩应力位于中心区域,达16.5 MPa,最大主拉应力位于左右边缘区域,为0.18 MPa,远小于橡胶层的极限拉伸应力。

在σmax下EPDM板式支座钢板层的Von-Mises应力分布见图4。

图4 EPDM板式支座钢板层的Von-Mises应力分布Fig.4 Von-Mises stress distributions of steel plate layers of laminated EPDM bearing

从图4可以看出:与橡胶层一样,在σmax下支座中钢板层的Von-Mises应力整体呈中心对称分布,底层和顶层钢板的边缘区域应力最小,而中间钢板层的应力分布较为一致,其中心区域的Von-Mises应力最大;沿底层和第2层钢板层直径方向可以看出,底层钢板的中心区域最大Von-Mises应力达42 MPa,而第2层钢板的最大Von-Mises应力为50.6 MPa,远小于钢板的屈服应力。

2.2 竖向压缩弹性模量

为了系统研究EPDM板式支座的竖向压缩弹性模量是否满足JT/T 4—2019要求,本工作对57个所有规格的EPDM板式支座建立了有限元分析模型。

57个规格的EPDM板式支座的竖向压缩弹性模量见图5,具体工况见表1。

表1 EPDM板式支座的有限元分析模型工况Tab.1 Working conditions of finite element analysis models of laminated EPDM bearings

图5 EPDM板式支座的压缩弹性模量及其误差Fig.5 Compressive elastic moduli and deviations of laminated EPDM bearings

从图5可以看出:当S为7~10.97时,随着S增大,支座的竖向压缩弹性模量增大;在相同S下,支座高度(橡胶层层数)对板式支座的竖向压缩弹性模量的影响不大;当S<10.28时,支座的E相对于E2的误差为正值,S>10.28时,该误差为负值;当S分别为7,7.5和8.17时,支座的E相对于E2的误差超过规范限值(20%),当S>8.17时,该误差小于规范限值,这与传统的NR或CR板式支座出厂性能检测结果基本一致[11]。这主要是由于式(2)仅为经验公式,国内外压缩弹性模量计算中的因数相差很大。近年来,国内已有多位学者和生产厂家指出该经验公式只是为支座设计者提供一种估算竖向变形量的方法,并不建议将其作为评判板式橡胶支座性能是否合格的依据[11-12]。

2.3 竖向压缩位移

JTG 3362—2018对板式橡胶支座的压缩位移作了相关规定,其中竖向平均压缩位移(δc,m)可根据式(7)计算。

式中,Rck为支座的反力设计值,Ae为支座的有效承压面积(加劲钢板面积),Eb为橡胶胶料的体积模量。

以上参数均按照JT/T 4—2019取值,同时JTG 3362—2018规定支座的最大竖向压缩位移不超过橡胶层总厚度的7%。

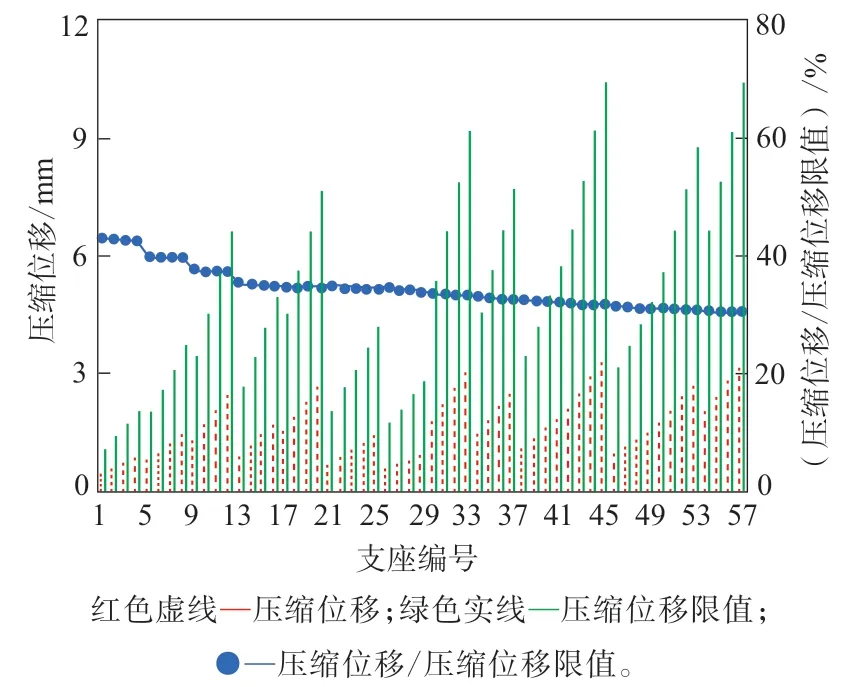

EPDM板式支座的竖向压缩位移见图6。

图6 EPDM板式支座的竖向压缩位移及其限值Fig.6 Vertical compressive displacements and limit values of laminated EPDM bearings

从图6可以看出:在相同S下,随着橡胶层总厚度增大,支座的竖向压缩位移逐渐增大,但与其极限值的比值基本一致;随着S增大,支座的竖向压缩位移与其限值的比值逐渐减小,从S为7时的43%降低至S为10.97时的30%左右。

由此可知,依据我国现行规范给定的14种S进行设计的圆形EPDM板式支座的竖向压缩位移均远小于其限值,这进一步说明EPDM板式支座竖向压缩性能符合行业规范要求,能够满足实际工程使用需求。

3 结论

本工作针对EPDM板式支座压缩性能开展了试验和数值模拟研究工作。结果表明,改性EPDM板式支座具有良好的抗压性能,其几何构型参数对其压缩性能有如下影响规律。

(1)在相同S下,EPDM板式支座的高度(橡胶层层数)对竖向压缩弹性模量的影响不大。

(2)当S<10.28时,EPDM板式支座的E相对于E2的误差为正值,S>10.28时,该误差为负值。

(3)当S分别为7,7.5,8.17时,EPDM板式支座的E相对于E2的误差大于规范限值(20%);当S>8.17时,该误差小于规范限值;随着S增大,该误差总体减小。

(4)在σmax(10 MPa)下,EPDM板式支座的竖向压缩位移均小于规范限值,满足实际工程使用需求;随着S增大,竖向压缩位移与其限值的比值逐渐减小。

(5)EPDM板式支座竖向压缩性能良好,与NR和CR板式支座较一致,满足实际工程需求。